Podczas składania koptera musimy m.in. przykręcić silniki do ramion. I nie byłoby w tym nic trudnego, gdyby nie to, że producent nie jest w stanie przewidzieć jaką ramę i ewentualnie podkładki pod silnik zastosujemy. Dodaje nam więc najczęściej używane komplety, czasem nawet 2 lub 3, o różnej długości, abyśmy dobrali te najlepiej pasujące. I tu zaczyna się problem. Których śrub użyć i co się dzieje, gdy tego nie dopilnujemy? Zapraszam do lektury!

Silnik bezszczotkowy jest zbudowany w ten sposób, że jego podstawa ma gwintowane otwory, w które wchodzą śruby. Mocowanie ma grubość paru milimetrów, następnie mamy lekki prześwit i wreszcie dochodzimy do uzwojenia. To ten drucik, który znajduje się w oplocie i przez który płynie prąd rozpędzający i hamujący wirnik. Częstym błędem jest zbyt głębokie wkręcenie śrub, które przebijają izolację i w rezultacie powodują zwarcie bezpośrednio do ramy, o ile jest ona wykonana z materiału przewodzącego takiego, jak powszechne włókno węglowe (ang. carbon fiber).

Poprawnie wkręcona śruba powinna albo być zlicowana z górną krawędzią podstawy silnika, albo minimalnie wystawać. Powinna być wyraźnie widoczna przestrzeń pomiędzy końcówką śruby, a uzwojeniem. W wielu silnikach łatwo jest spojrzeć z boku i zobaczyć, czy nie wybraliśmy po prostu za długiej.

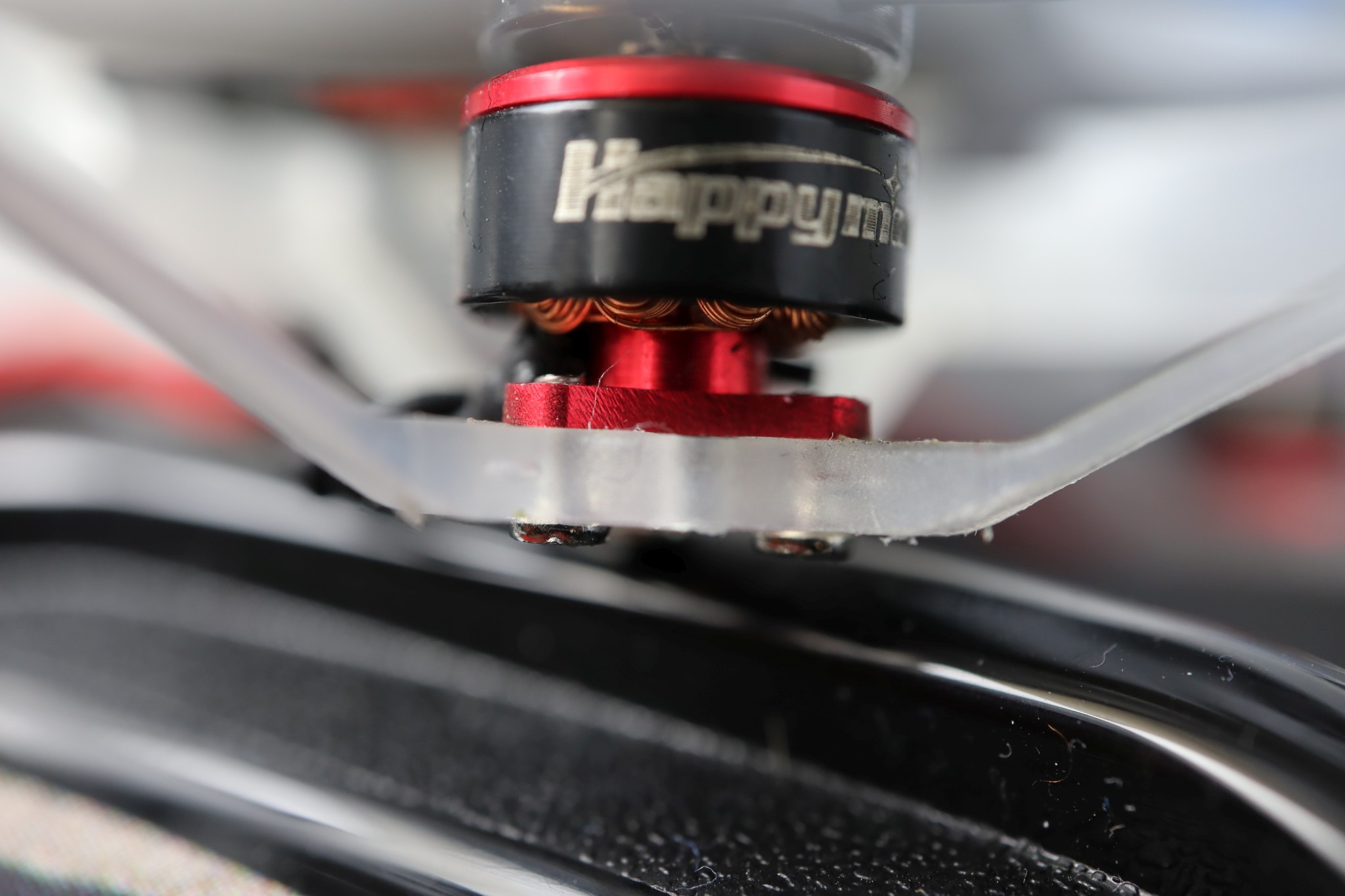

Należy również pamiętać, że od jednej strony zawsze biegną przewody silnika, które mieszczą się pomiędzy podstawą, a uzwojeniem. To oznacza, że musimy zwracać uwagę, czy minimalnie wystająca śruba nie opiera się też na izolacji przewodów, które do niego dochodzą.

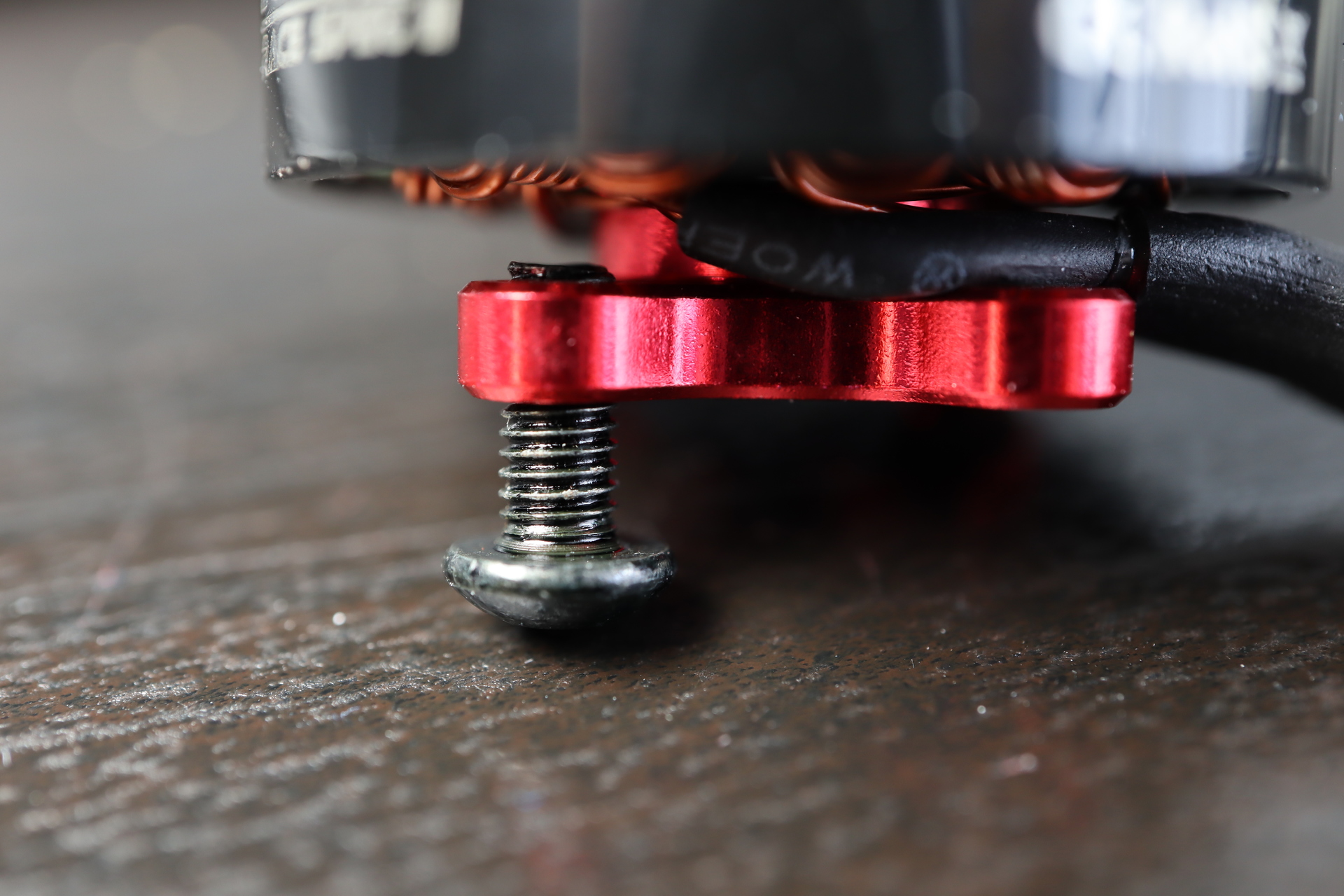

Dobrą metodą oceny długości używanej śruby, jest wkręcenie jej w taki sposób, jak na zdjęciu powyżej, a następnie przyłożenie do krawędzi ramienia. Jeśli grubość ramienia z dokładnością do ok. 1mm wejdzie pomiędzy łepek śruby, a podstawę silnika - będzie ok.

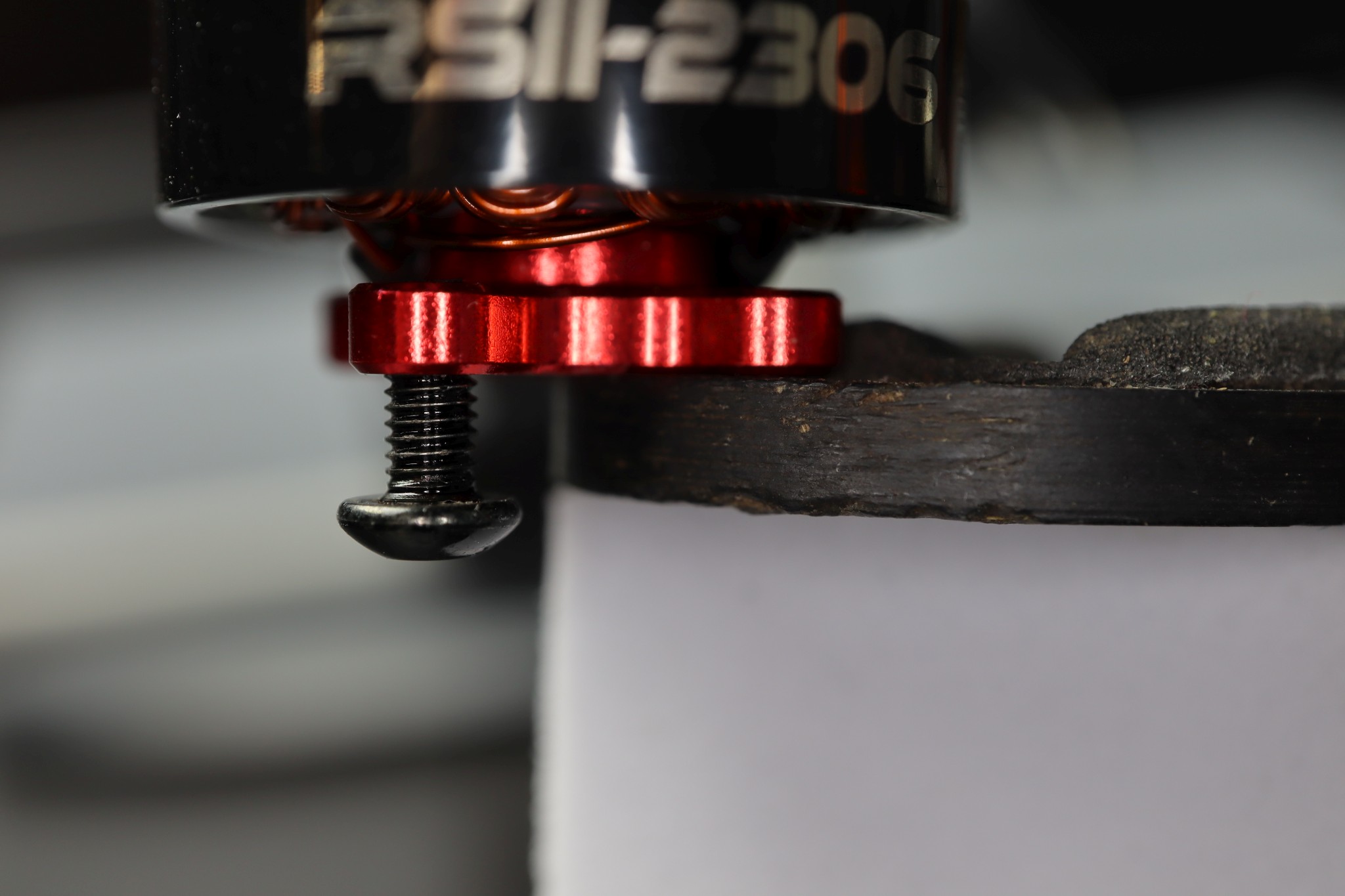

Inna metoda to włożenie śruby w otwór w ramie i przyłożenie silnika obok, aby zobaczyć o ile wystaje jej końcówka. Jeśli pasuje grubością do podstawy - możemy śmiało ją wkręcać.

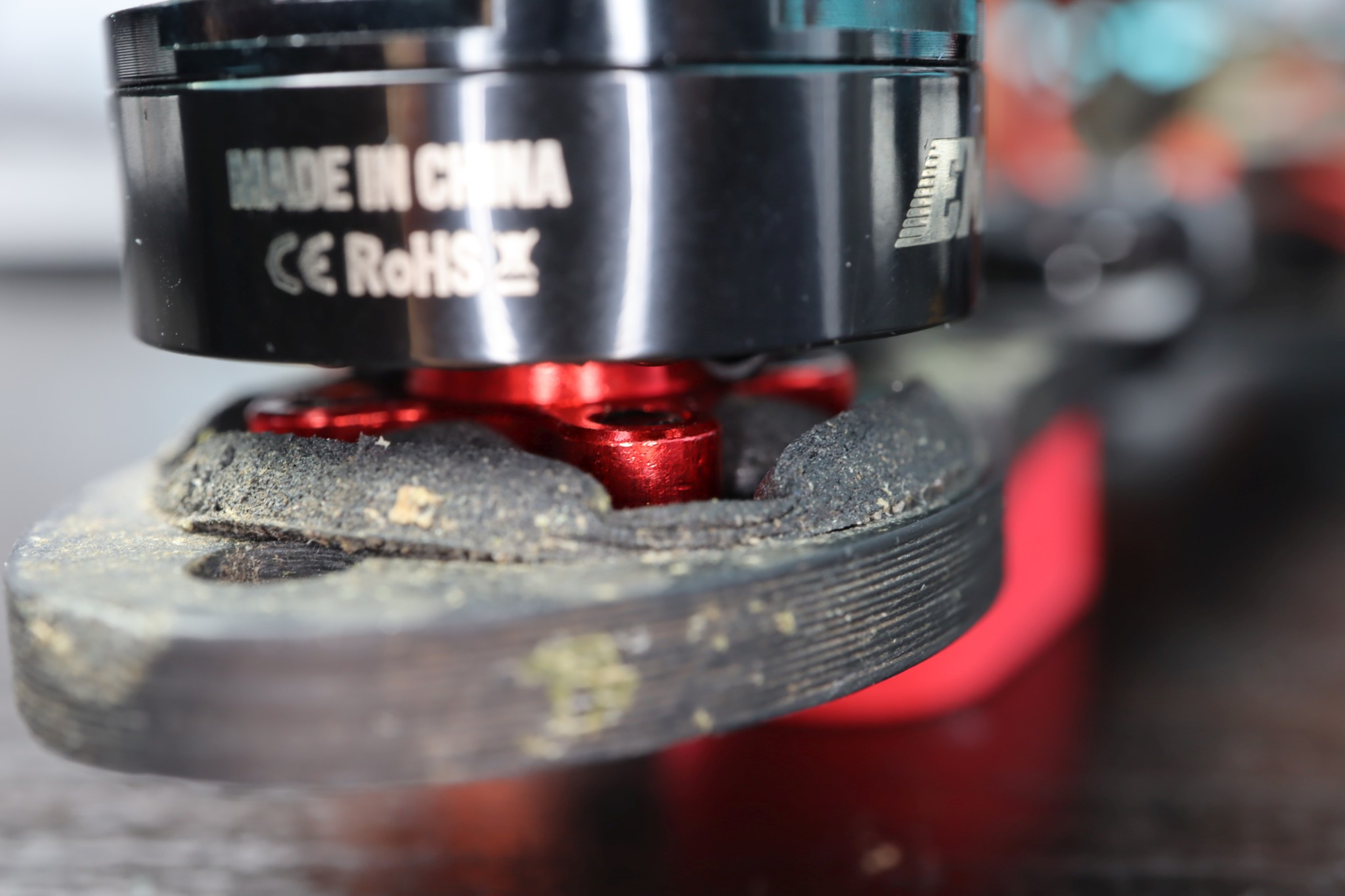

Sprawa się nieco komplikuje, gdy stosujemy podkładki, które mają tłumić wibracje. Niezależnie jednak od tego, czy stosujemy silnikonowe podkładki, czy nieco grubsze, piankowe, po dokręceniu śrub i dociśnięciu przez podstawę silnika będziemy potrzebowali nie więcej niż dodatkowego 1mm długości.

Pamiętajmy też, że im mniejszy silnik, tym mniej prześwitu będziemy mieli, więc tym bardziej kluczowe jest stosowanie dobrze dobranych śrub. Poprzednie zdjęcia dotyczyły silników o rozmiarze 22XX, czyli do 5" kopterów. Spójrzmy jak to wygląda w przypadku bezszczotkowych Whoopów.

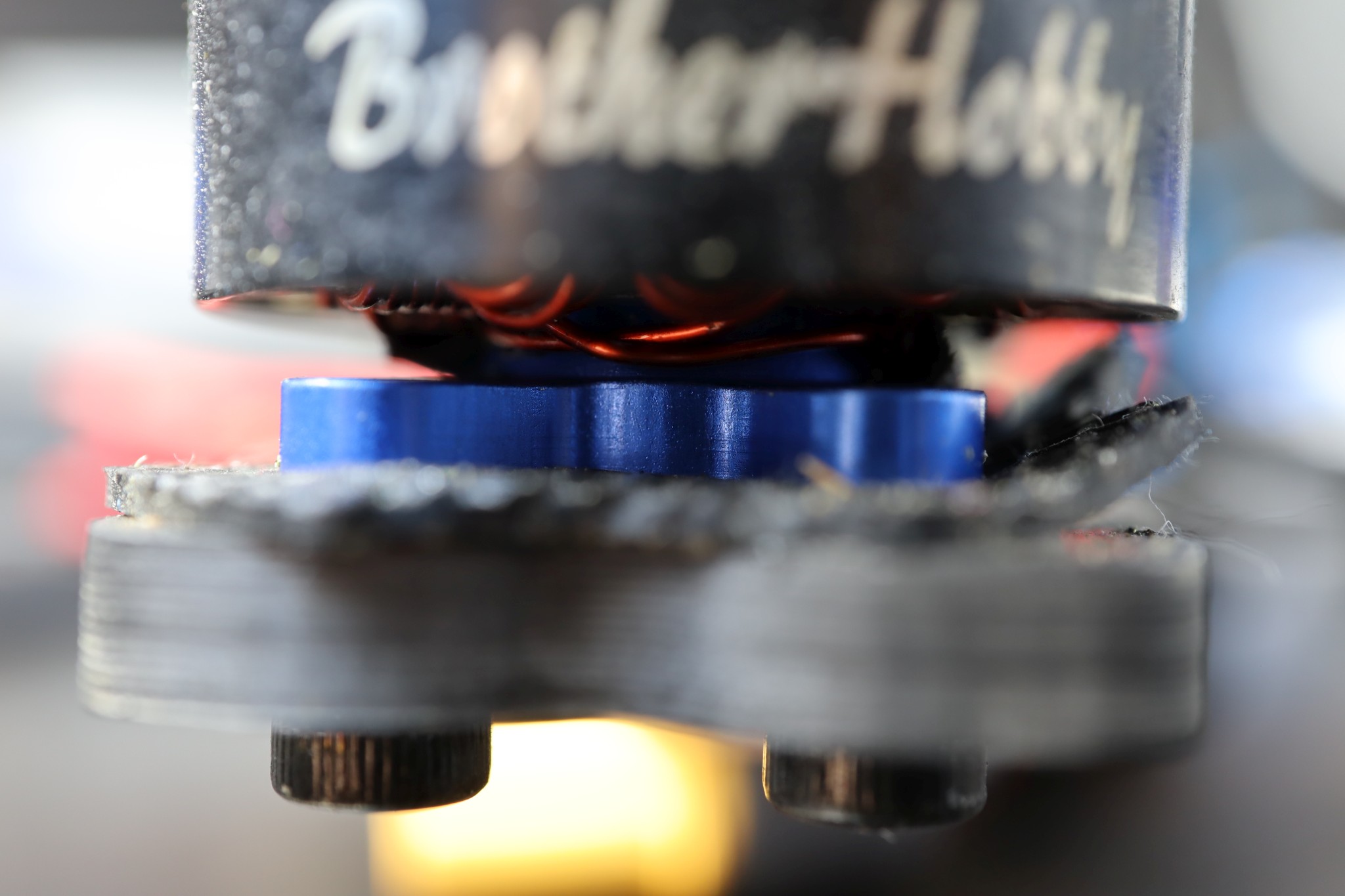

Spójrzmy jeszcze raz na silnik, który jest zamocowany na ramieniu 5-calowego koptera. Na zdjęciu widać podkładkę, która ma redukować wibracje. Śruby mogłyby być nieco dłuższe, ponieważ widać, że ich końcówki nie wystają w ogóle poza obrys podstawy silnika, co z kolei naraża silnik na łatwiejsze wyrwanie lub zerwanie gwintów w przypadku naprawdę silnego uderzenia. Tym niemniej jeśli stosujemy mocowanie na 4 śruby - trzymają one naprawdę mocno i w kontekście tego, co powiedziałem o przewodach silnikowych i braku tak wyraźnego prześwitu po ich stronie - lepiej nie ryzykować. Pilnujmy tylko, żeby śruba nie była tak krótka, żeby z kolei dała się wkręcić tylko do połowy podstawy, bo wtedy również nie będzie spełniać swojego zadania. Nie należy więc przesadzić w jedną, jak i drugą stronę.

Co może pójść nie tak?

W przypadku zbyt krótki śrub mówiliśmy już o tym, że mogą one nie utrzymać silnika w otworach ramienia i po prostu zostać ułamane. Gdy fragment śruby pozostanie w gwincie - jego usunięcie będzie trudne, a i nasz zaplanowany dzień latania może pójść inaczej, niż zakładaliśmy.

Z kolei zbyt długie śruby mogą powodować różne nietypowe problemy, które niekoniecznie objawią się od razu, choć na ogół dość szybko, szczególnie, jeśli już przebiliśmy izolację. Silnik napędzają 3 fazy, które naprzemiennie powodują rozpędzanie i utrzymanie obrotów wirnika. Jeśli jedna z nich zostanie zwarta do masy, poprzez śrubę, która łączy przewód silnikowy z ramą, to prąd zamiast popłynąć przez uzwojenie, powędruje do ujemnego bieguna baterii. Oznacza to, że silnik nie będzie pracował równo, a tracił moc. Może to występować tylko przy większym przepływie prądu, czyli gdy damy więcej gazu. Może wprowadzić kopter w tzw. death roll, w którym kopter nieoczekiwanie wpadnie w rotację (po utracie siły nośnej na jednym ramieniu) i po prostu spadnie. Jeżeli śruba nie styka się zbyt mocno z przewodem silnikowym problemy mogą być okresowe, albo występować tylko w niektórych warunkach. Łatwo jest ustalić, czy "przekręciliśmy" śruby, ale dla początkującego pilota będzie to frustrujące i niezrozumiałe. Dlatego nie warto w ogóle podejmować takiego ryzyka, bo prędzej, czy później to zaniedbanie nas ugryzie.

Podsumowanie

Podczas składania koptera nie warto się spieszyć i zagwarantować, że wszystko zrobiliśmy zgodnie ze sztuką. W przeciwnym razie droga na skróty może się na nas zemścić - jeśli nie po pierwszym locie, to po paru. Nie warto ryzykować uszkodzenia silnika poprzez użycie śrub, które do niego po prostu nie pasują. Średnice otworów są ustandaryzowane w kontekście napędu do poszczególnych klas kopterów - 7-5 cali, 3 cale, 2 cale itd. Dobrzy producenci na ogół nie żałują akcesoriów i dorzucają 2 albo nawet 3 komplety śrub montażowych o różnej długości, abyśmy użyli dokładnie takich, które pasują, więc warto zrobić to świadomie. Bezpiecznych lotów!