Sklepy internetowe prowadzą od pewnego czasu sprzedaż gotowych zestawów części do złożenia własnego, wyścigowego modelu FPV. Pojawiło się już sporo wariantów w różnych rozmiarach (od 280 do nawet 90 mm) i oczywiście cenach. Quadrocopter, który otrzymałem został przygotowany przez Gearbest i jest to zestaw składający się z naprawdę wysokiej klasy komponentów. Zamierzam go złożyć i sprawdzić, jak radzi sobie w powietrzu !

Model dostarczony do testów przez GearBest - dziękuję !

W pudełku

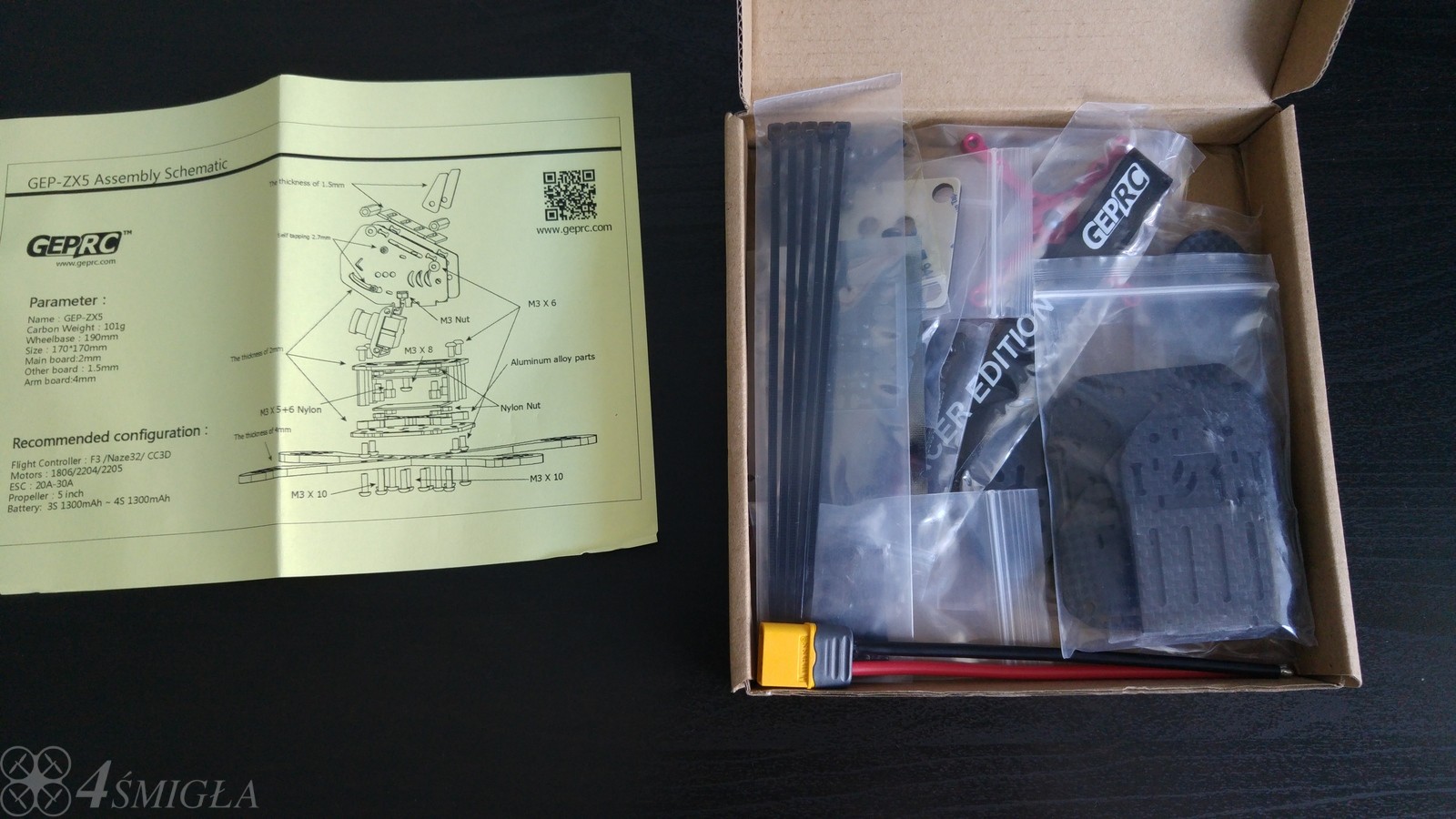

GB190 przyszedł do mnie w zwykłym brązowym kartonie bez żadnych dodatkowych oznaczeń i napisów. Ważniejsze jednak było to, co znalazłem w środku !

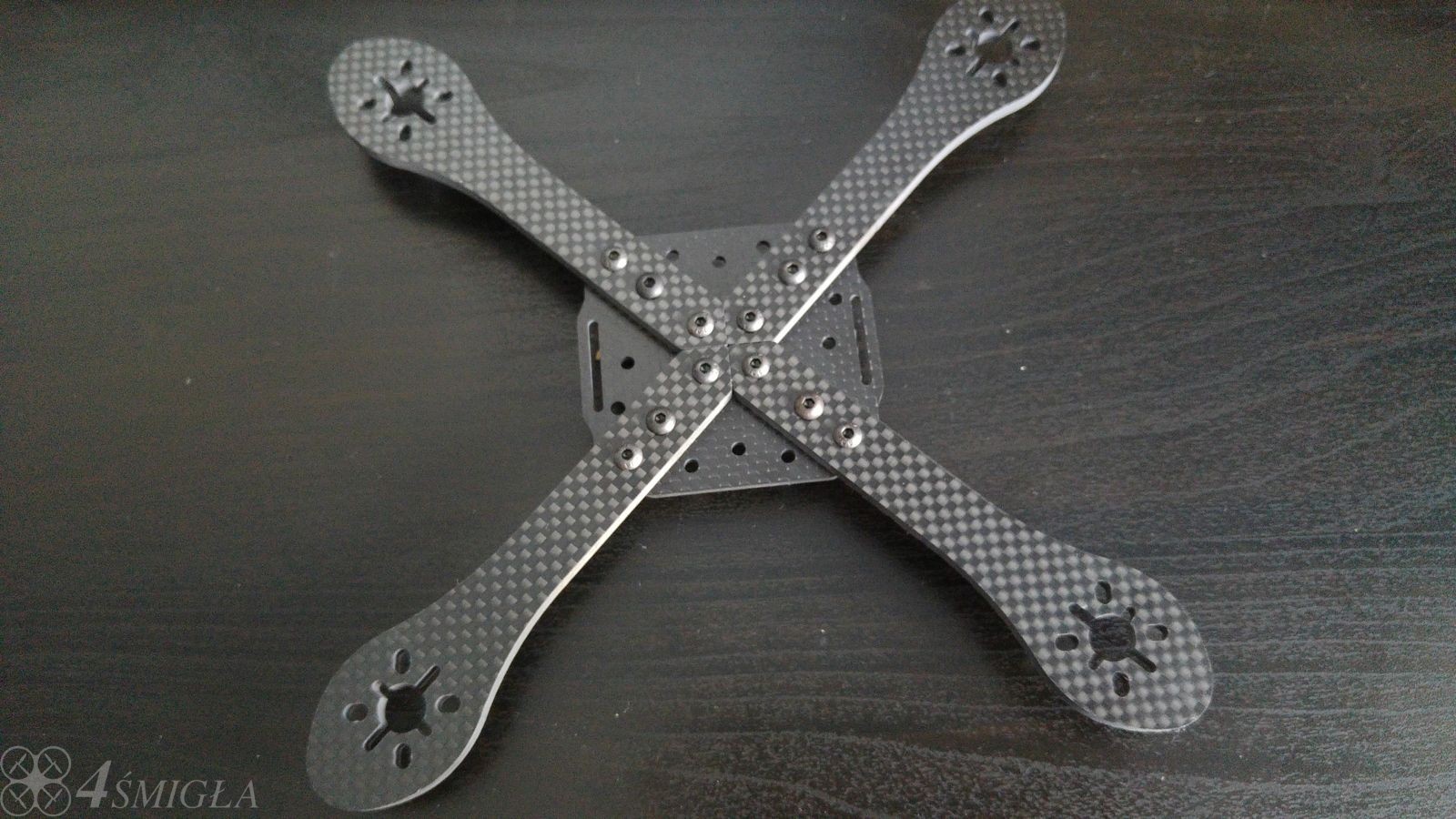

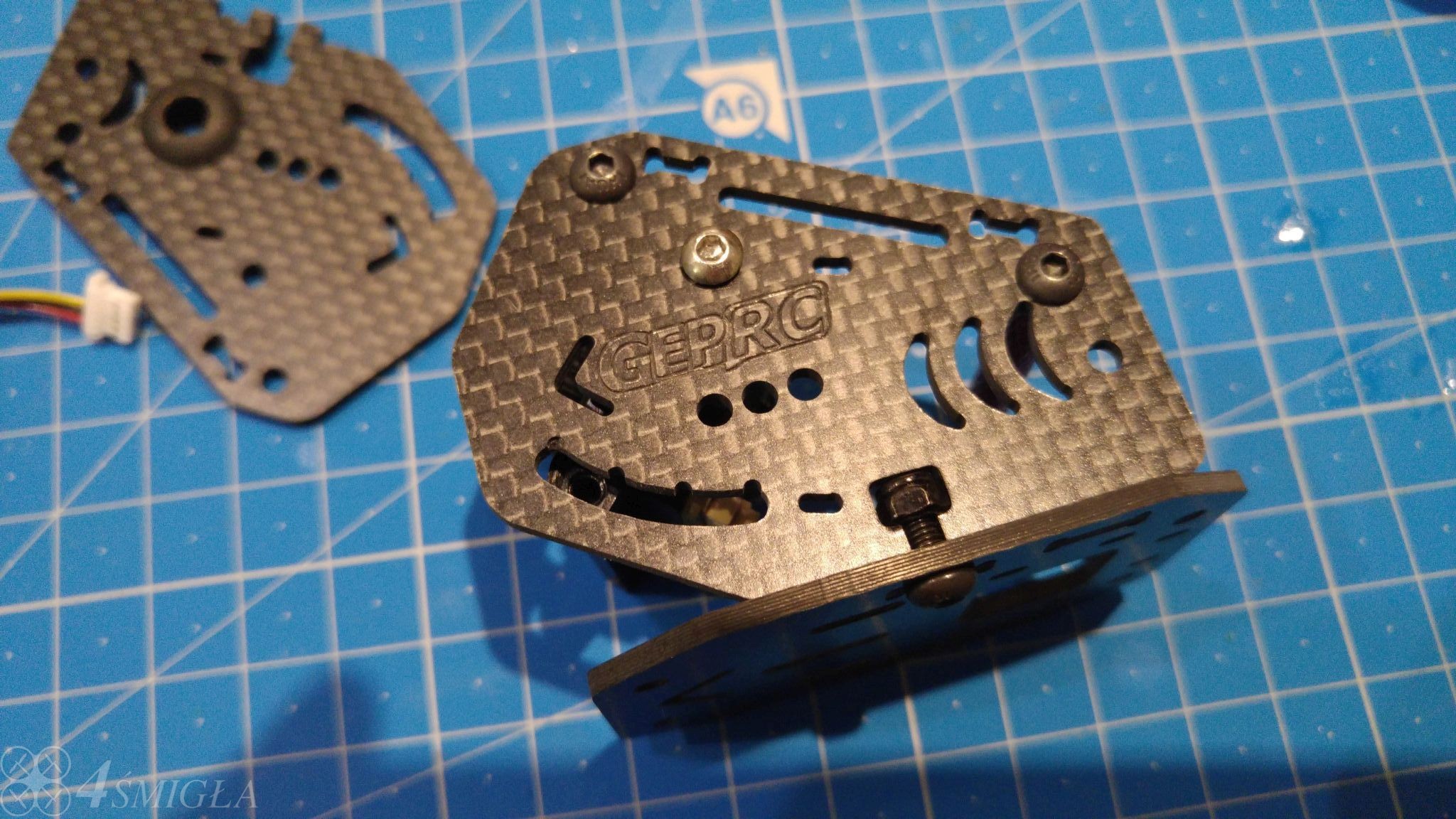

Pierwszym pudełkiem, które mnie zainteresowało było to zawierające ramę całej konstrukcji. Jest to model GEP ZX-5 o średnicy ramion wynoszącej 190 mm, czyli mniejsza, niż te, którymi dotychczas latałem. Ma ona również kształt, z którym do tej pory nie miałem kontaktu - układ X, w pełni symetryczny i dość wysoka, piętrowa konstrukcja z kamerą na samej górze, oraz baterią przypiętą pod spodem. Zważywszy na to, że kąt pochylenia kamery może wynieść do 45 stopni, nie ma wątpliwości, że jest to baza do budowy naprawdę szybkiego, lekkiego quadrocoptera wyścigowego.

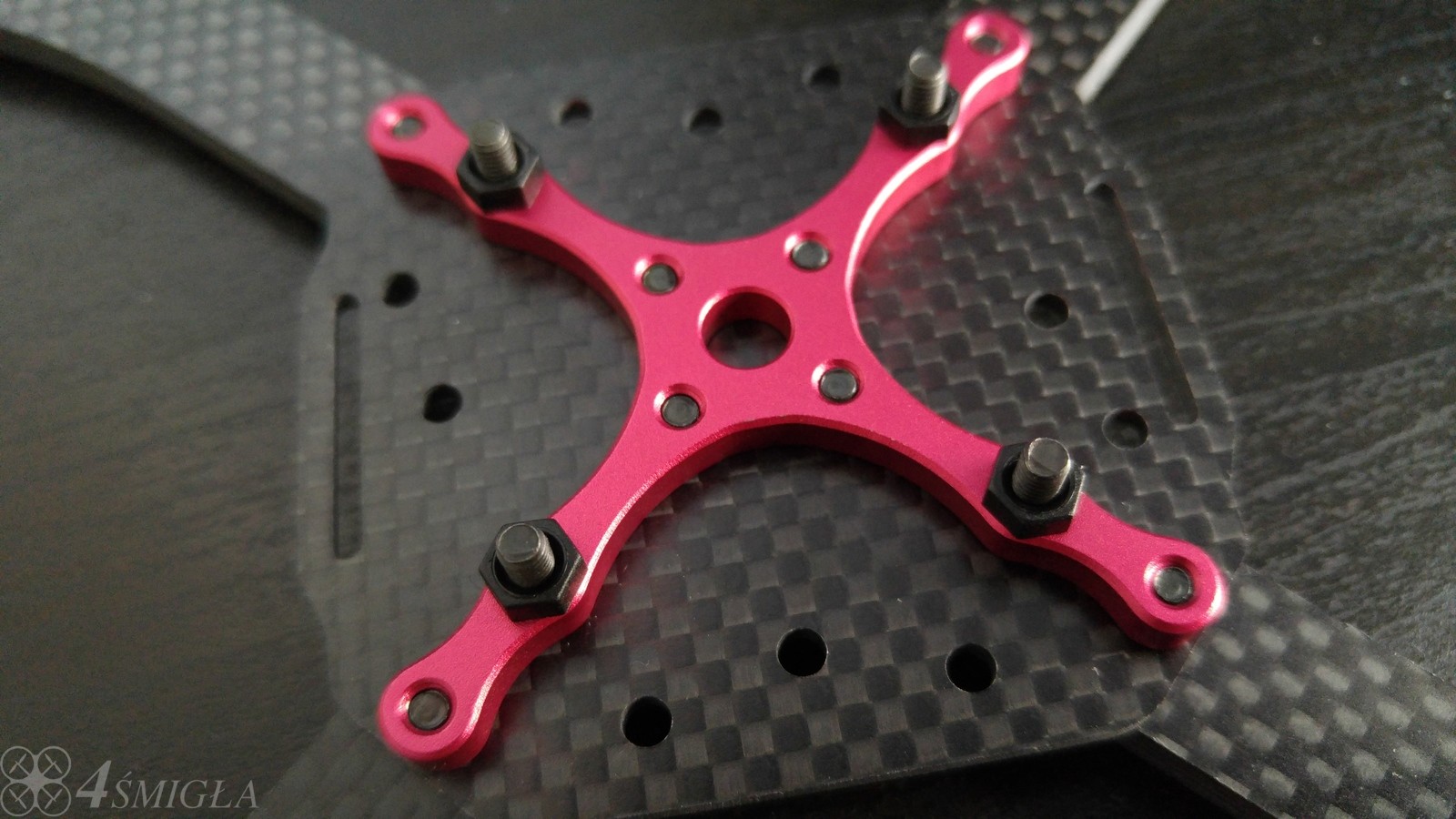

W pudełku znajduje się cały komplet części potrzebnych do złożenia bazy naszego quadrocoptera. Znajdziemy woreczki ze śrubkami, aluminiowe łączniki, płytkę dystrybujcji zasilania, plastikowe słupki dystansowe i oczywiście ramiona, oraz pozostałe elementy właściwej ramy. Oprócz tego producent dołączył dość mało pomocną instrukcję. Jest to jeden arkusz papieru, na którym przedstawiony jest tzw. widok zespołu rozebranego (co za dziwna nazwa !) - z angielskiego "exploded view", czyli schemat, na którym widnieją wszystkie części rozsunięte względem Siebie. Nie jest to instrukcja sensu stricte i przyznam, że bardziej niż na niej, oparłem się na nagraniach z Youtube oraz własnej intuicji.

Całość wykonano z włókna węglowego, które jest znane z doskonałego stosunku wytrzymałości w stosunku do masy. Połamanie takiego quadrocoptera to naprawdę wyzwanie. Ramiona mają aż 4 mm grubości. Nieco cieńsza jest płyta centralna, która ma 2 mm, ale całość jest wzmocniona aluminowym krzyżakiem, który łączy ją z ramionami quadrocoptera.

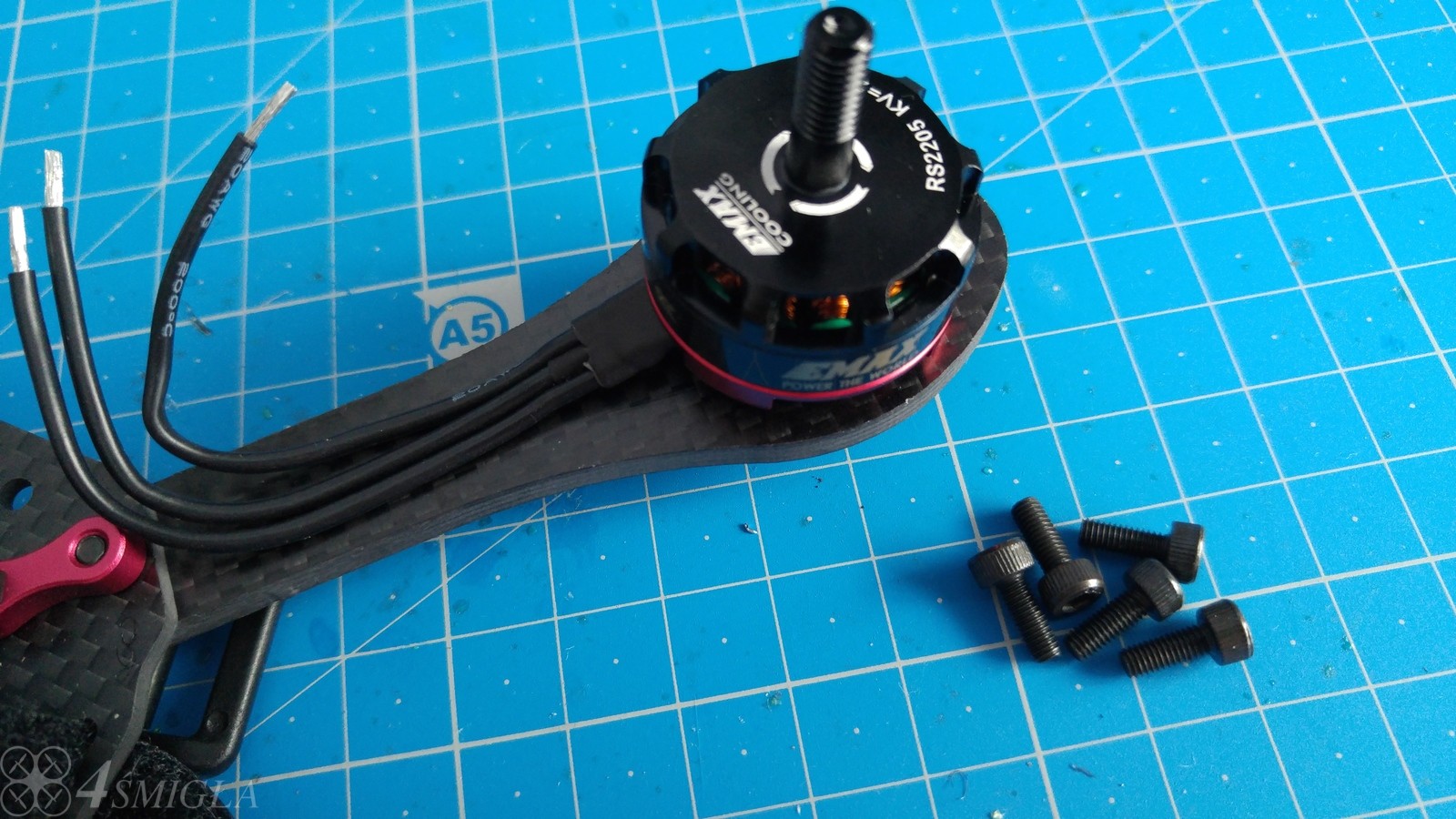

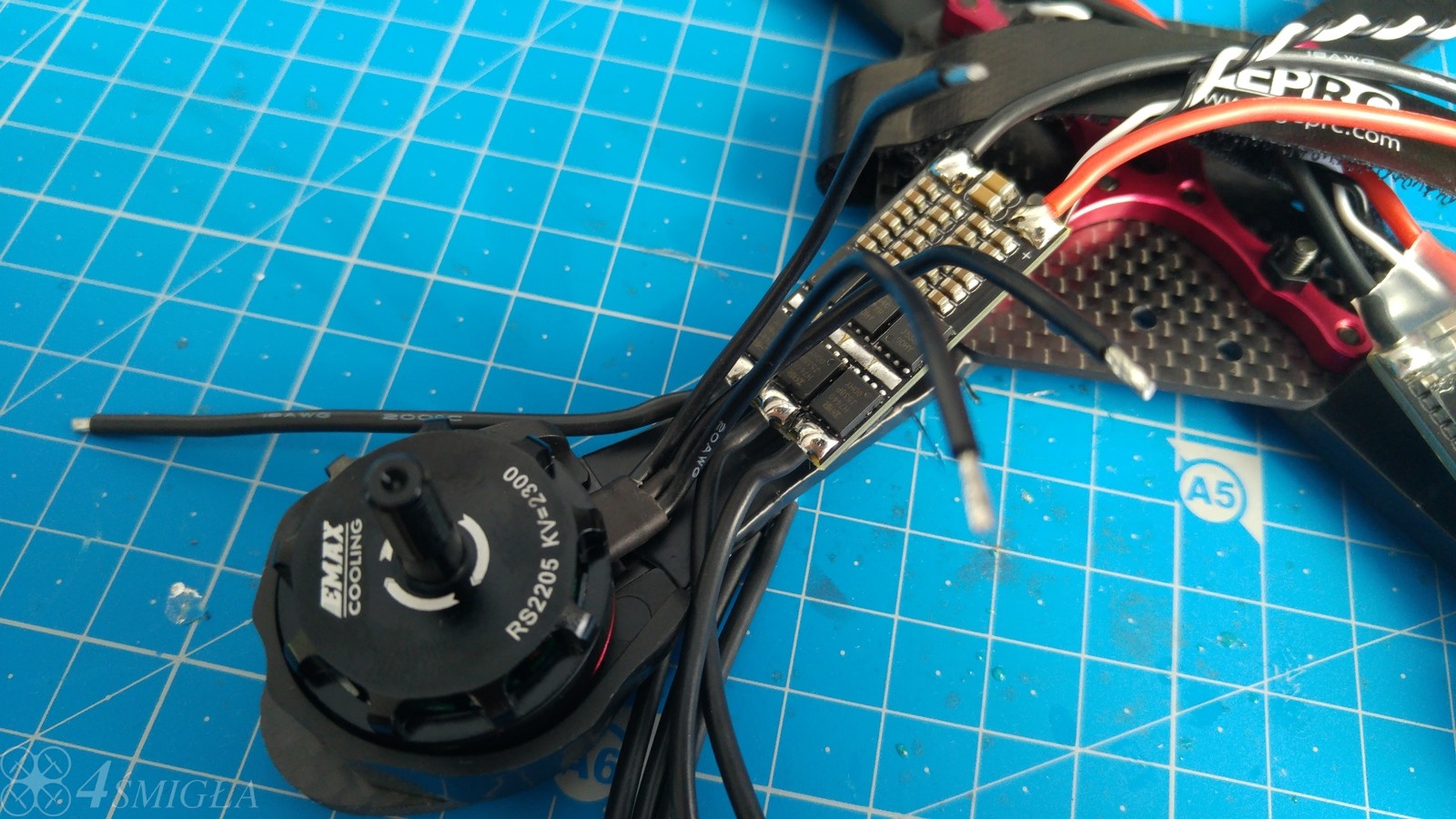

Zestaw zawiera także silnik EMAX RS 2205 2300KV, które są jednymi z najlepszych w swojej klasie. Rewelacyjnej jakości łożyska pracują bardzo cicho, a odpowiednie wycięcia w korpusie wirnika zapewniają przepływ powietrza i właściwe chłodzenie. Silniki są doskonale wyważone, współpracują z bateriami 3S-5S, z czego w zestawie ze śmigłami 5045 i 4S (14.8V) zapewniają ponad 1000g ciągu ! Ich opakowanie również stara się sugerować, że dostaliśmy wysokiej jakości produkt. Plastikowe pudełko z zatrzaskiem jest przemyślane i wygląda naprawdę dobrze.

W środku znajdziemy komplet części, które pozwolą na montaż silnika w zasadzie do każdej ramy. Dostajemy w komplecie nawet kluczyk imbusowy potrzebny do wkręcenia śrub. Oprócz tego parę nakrętek, którymi przymocujemy śmigła, 2 komplety śrubek (dłuższe i krótsze) oraz 2 zapasowe klipsy do mocowania wirnika, gdybyśmy musieli rozbierać silnik. Śmiało można powiedzieć, że mamy do czynienia z naprawdę wysokiej jakości produktem. Żaden silnik, który dotychczas otrzymałem nie był ani tak zapakowany, ani nie miał takiego wyposażenia !

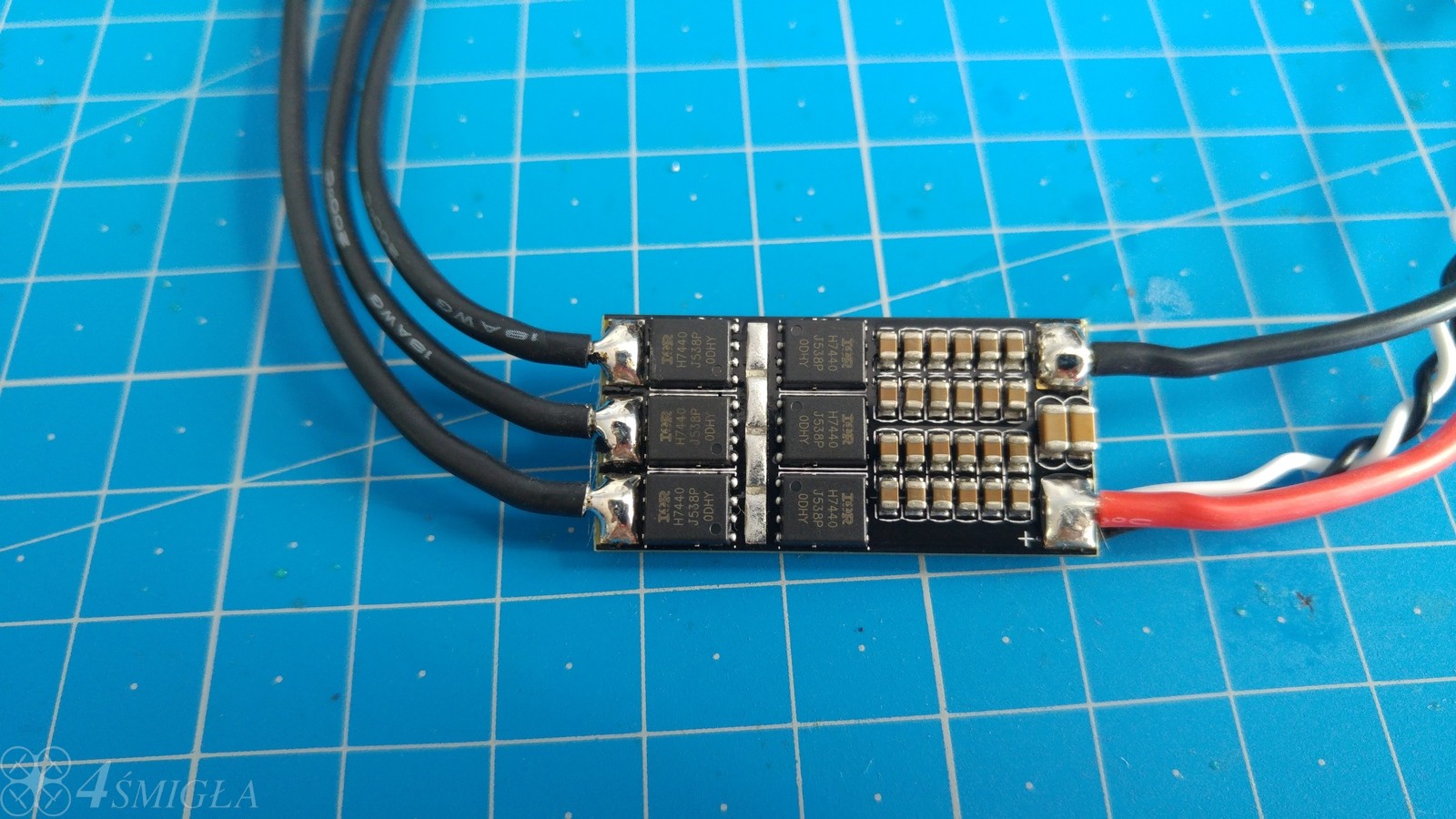

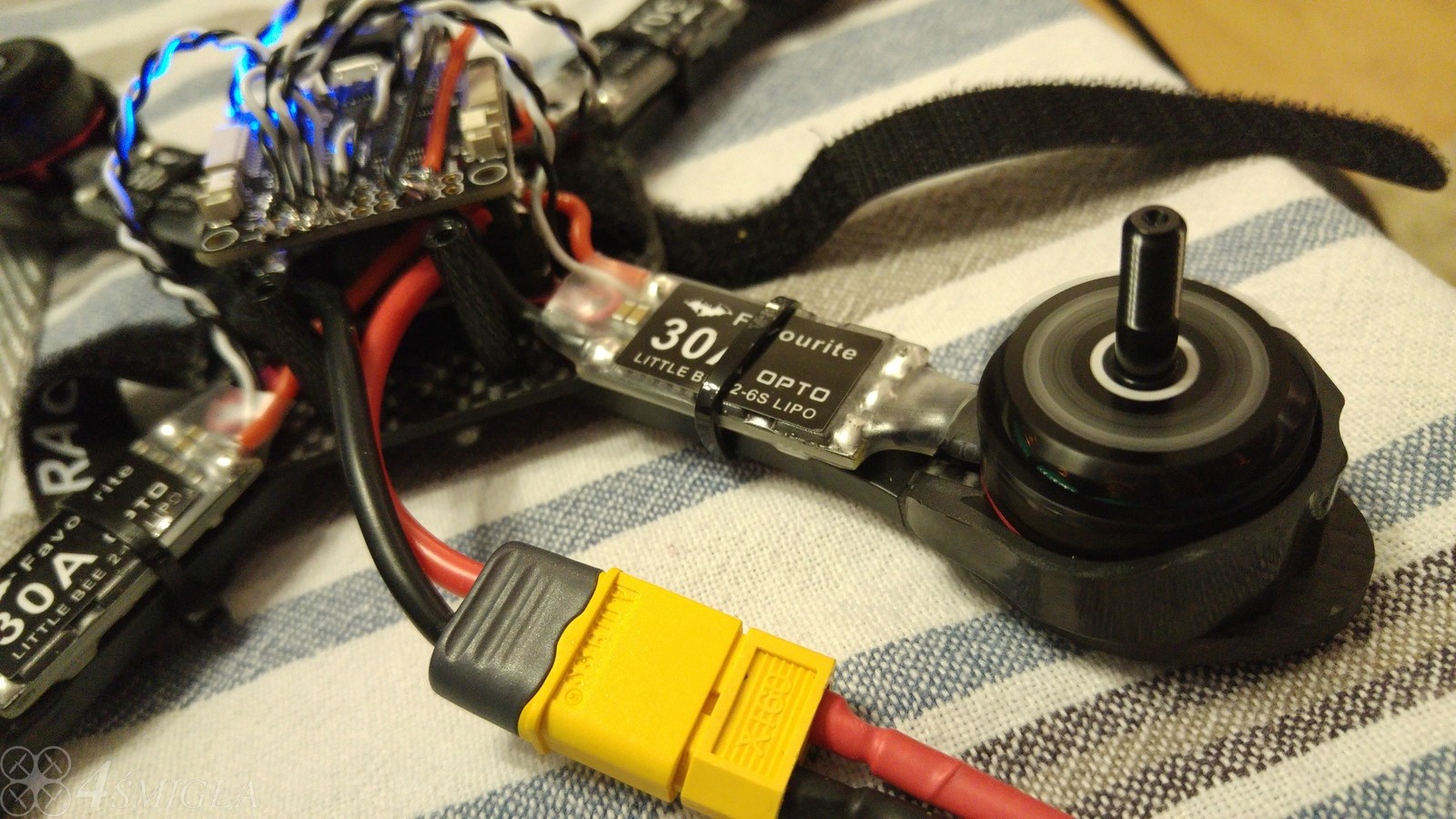

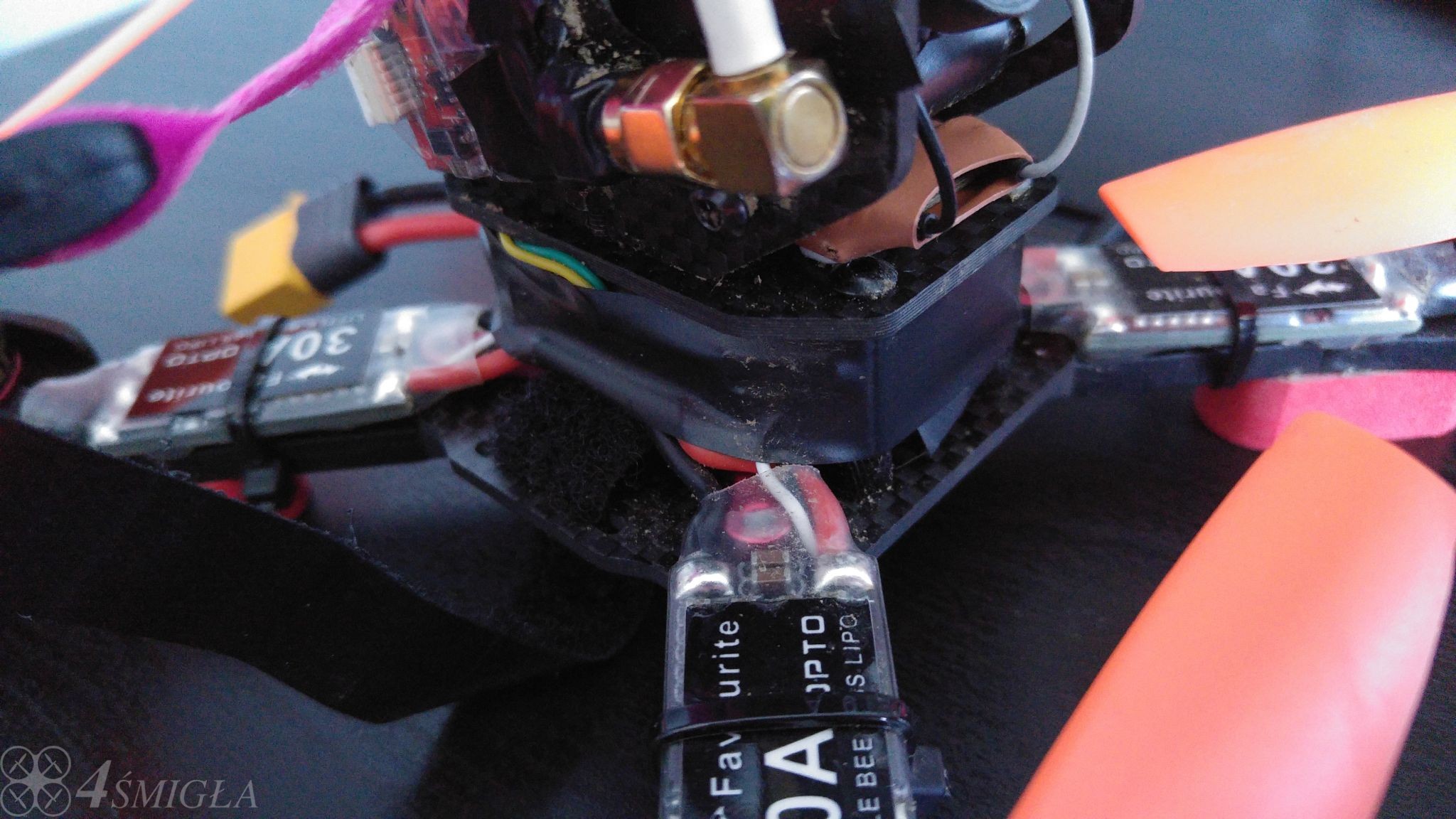

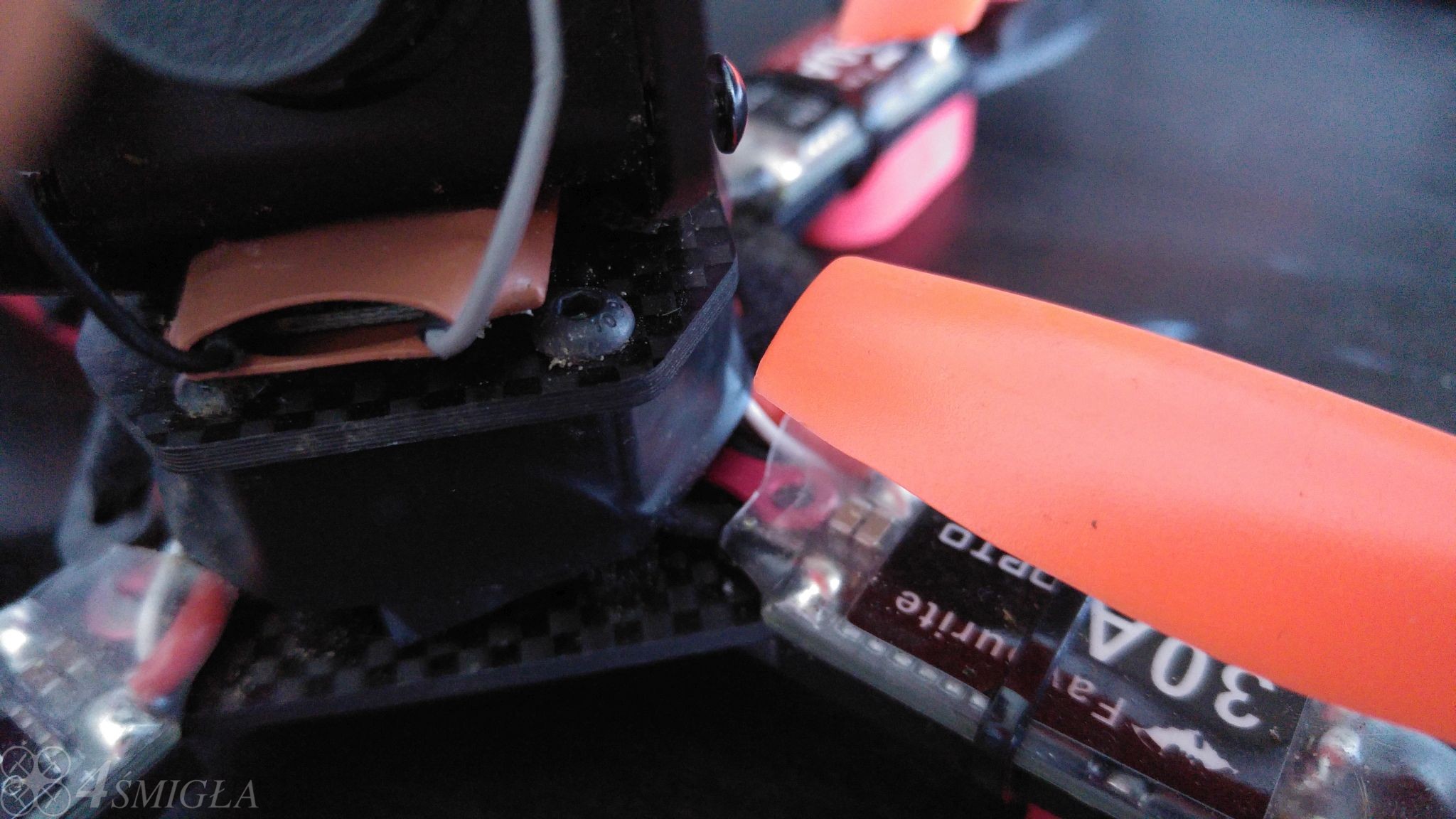

W komplecie znajdują się także ESC 30A. Są to niewielkie LittleBee, które cieszą się dobrą opinią wśród adeptów latania quadrocopterami. Ich maksymalny prąd określony na 30A wynika z zastosowania naprawdę wymagających silników. Na 4S i śmigłach 5045 pobór prądu zbliża się do tej właśnie granicy. Mniejsze ESC nie dałyby po prostu rady i mogłyby się spalić.

W pudełku znalazła się oczywiście także płytka dystrybucji zasilania, która pozwoli uporządkować nam nieco plątaninę przewodów. Jej zaletą jest to, że ma dwa regulatory napięcia - 5V i 12V. Dzięki temu możemy zasilić zarówno nadajnik FPV (12V), jak i kamerę (5V) oraz kontroler lotu.

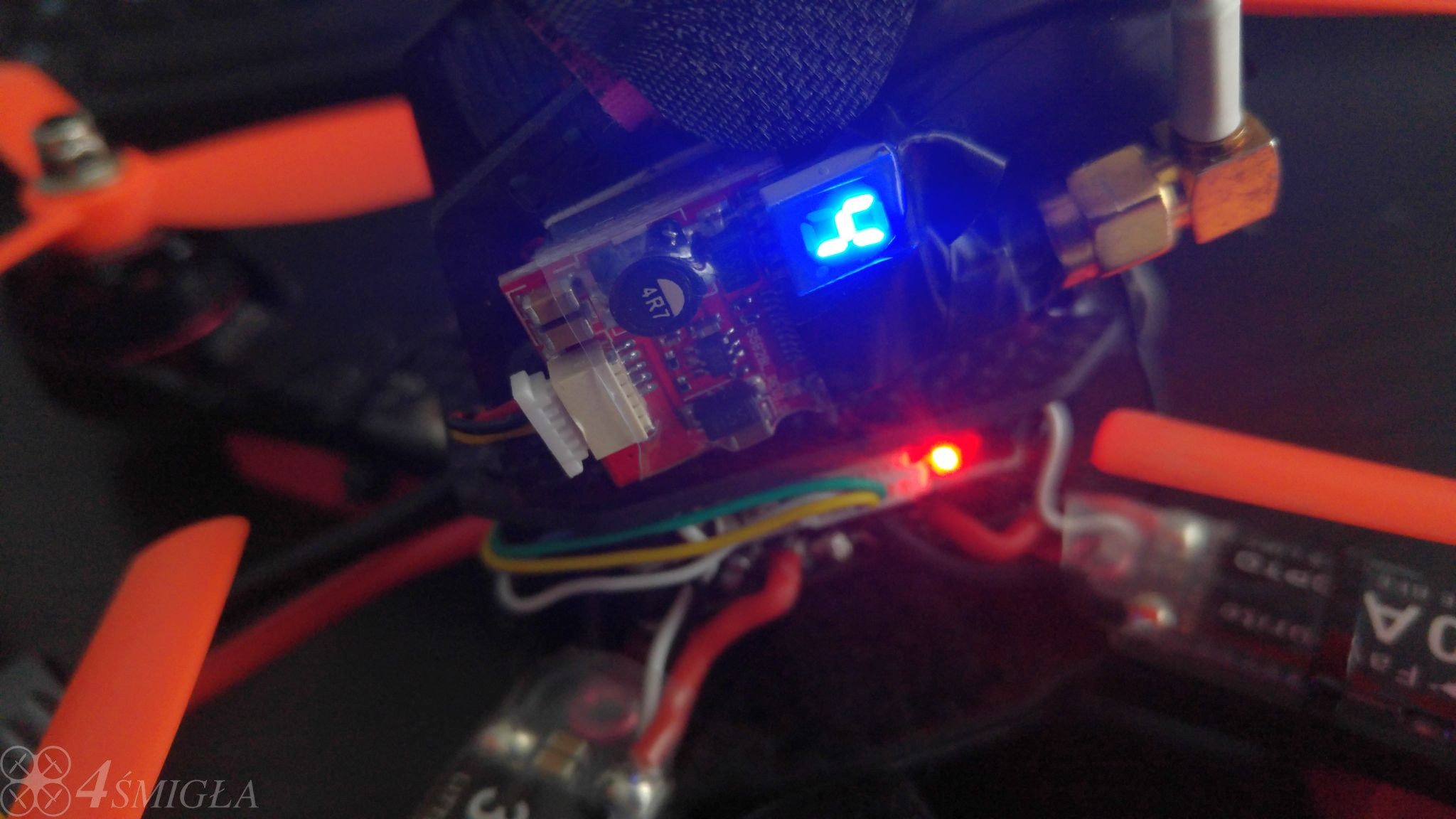

Ten ostatni to SP Racing F3, czyli awangarda, jeśli chodzi o dostępne na rynku kontrolery do modeli wyścigowych. Od Naze32 odróżnia go głównie inny procesor i teoretycznie większa precyzja obliczeń zmiennoprzecinkowych, ale niestety nie jestem aż tak oblatany, aby dostrzec różnicę w powietrzu. Z pewnością natomiast jest w stanie obsłużyć swobodniej większą liczbę peryferiów na raz - gdybyśmy bardzo chcieli zamontować OSD, GPS itd. to kontroler nam to umożliwi. SP Racing F3 konfigurujemy poprzez CleanFlight, z którym miałem już okazję się zaprzyjaźnić.

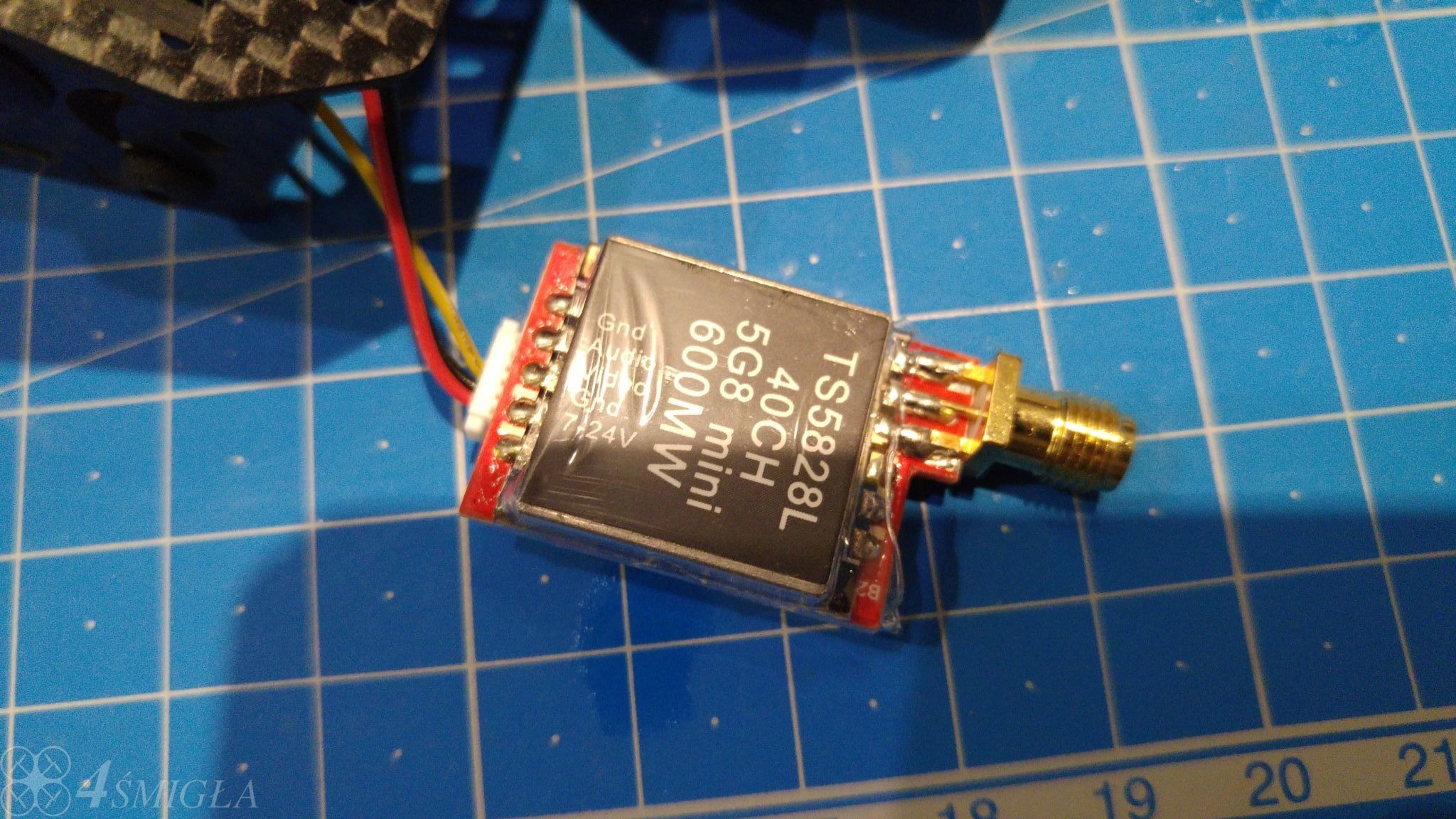

Zestaw zawiera także kamerę i nadajnik FPV. Również w tym względzie zastosowano przyzwoite komponenty. W zestawie otrzymujemy nadajnik TS5828L o mocy 600mW. Charakteryzuje się on niewielkimi rozmiarami i wysoką deklarowaną mocą, która ma zapewniać bardzo przyzwoity zasięg transmisji. Faktycznie, nawet na dołączonej antenie - koniczynce, która nie jest najlepszej jakości, widać, że nadajnik radzi sobie bardzo przyzwoicie. Latając na otwartej przestrzeni w granicach paruset metrów obraz przez cały czas był czysty. Nawet nisko nad ziemią nie było widać żadnych zakłóceń.

Okazuje się, że oznaczenie modelu nadajnika literą "L" na końcu ma znaczenie. Zwykły model TS5828 ma tzw. DIP Switche, czyli rząd miniaturowych przełączników on/off (2-stanowych) do zmiany częstotliwości nadawania. Najczęściej nie ustawimy ich bez instrukcji, ponieważ dany kanał to kombinacja ustawienia 6 takich przełączników, których układ jest charakterystyczny dla każdego z odbiorników. Przy rozwiązaniach 32-kanałowych najczęściej jest to system binary i oznaczenia kolejnych kanałów są realizowane na 3 przełącznikach począwszy od "000" - kanał 1 do "111" - kanał 8 zgodnie z progresją cyfr zapisanych binarnie (1 = 000, 2 = 001, 3 = 010, 4 = 011 itd.), a kanały są na pozostałych 2. Niestety nie ma jednoznacznych reguł, których można się trzymać i każdy odbiornik może być zbudowany inaczej.

[Źródło: Banggood - http://img.banggood.com/thumb/water/oaupload/banggood/images/D1/C1/346201ac-f3df-429f-95ac-a3e2feec954f.jpg]

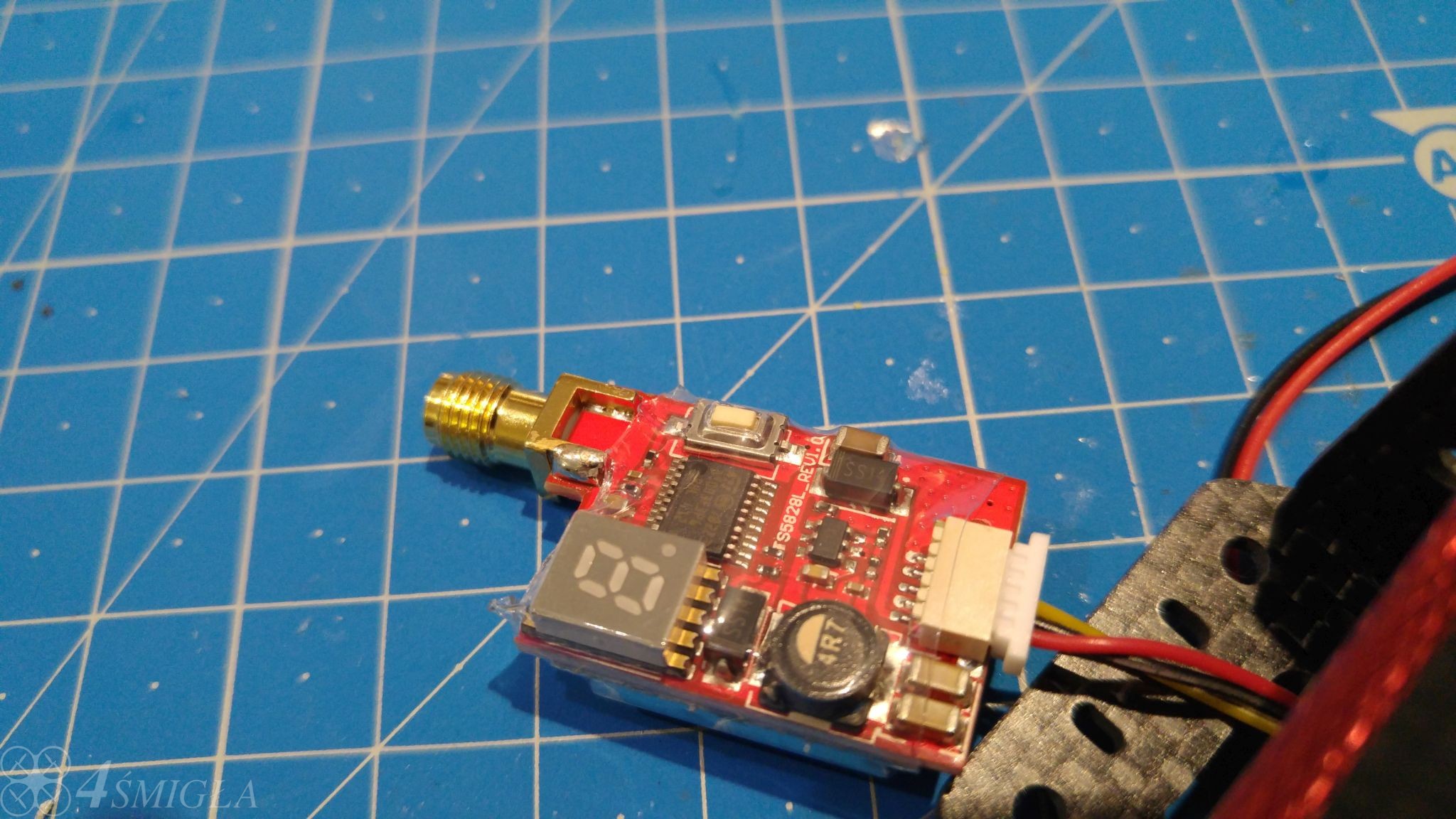

Nadajnik, który otrzymujemy z modelem z Gearbest posiada jeden przycisk oraz wyświetlacz pokazujący aktualnie wybrany kanał. To powoduje, że wybór właściwego jest dużo łatwiejszy i nie wymaga zaglądania do instrukcji.

Dłuższe przytrzymanie przycisku pozwala nam wybrać pasmo. Do wyboru mamy wszystkie 5 (nadajnik jest 40-kanałowy) oznaczonych A, B, E, F i coś na kształt odbitej w lustrze "6", która oznacza RaceBand. W trybie wyboru pasma krótkie naciśnięcie przycisku pozwoli nam je zmienić, a długie zapisze wybór i wróci do wyboru kanału.

Te z kolei są oznaczone po prostu od 1 do 8. Ich zmiana następuje również poprzez krótkie wciśnięcie przycisku.

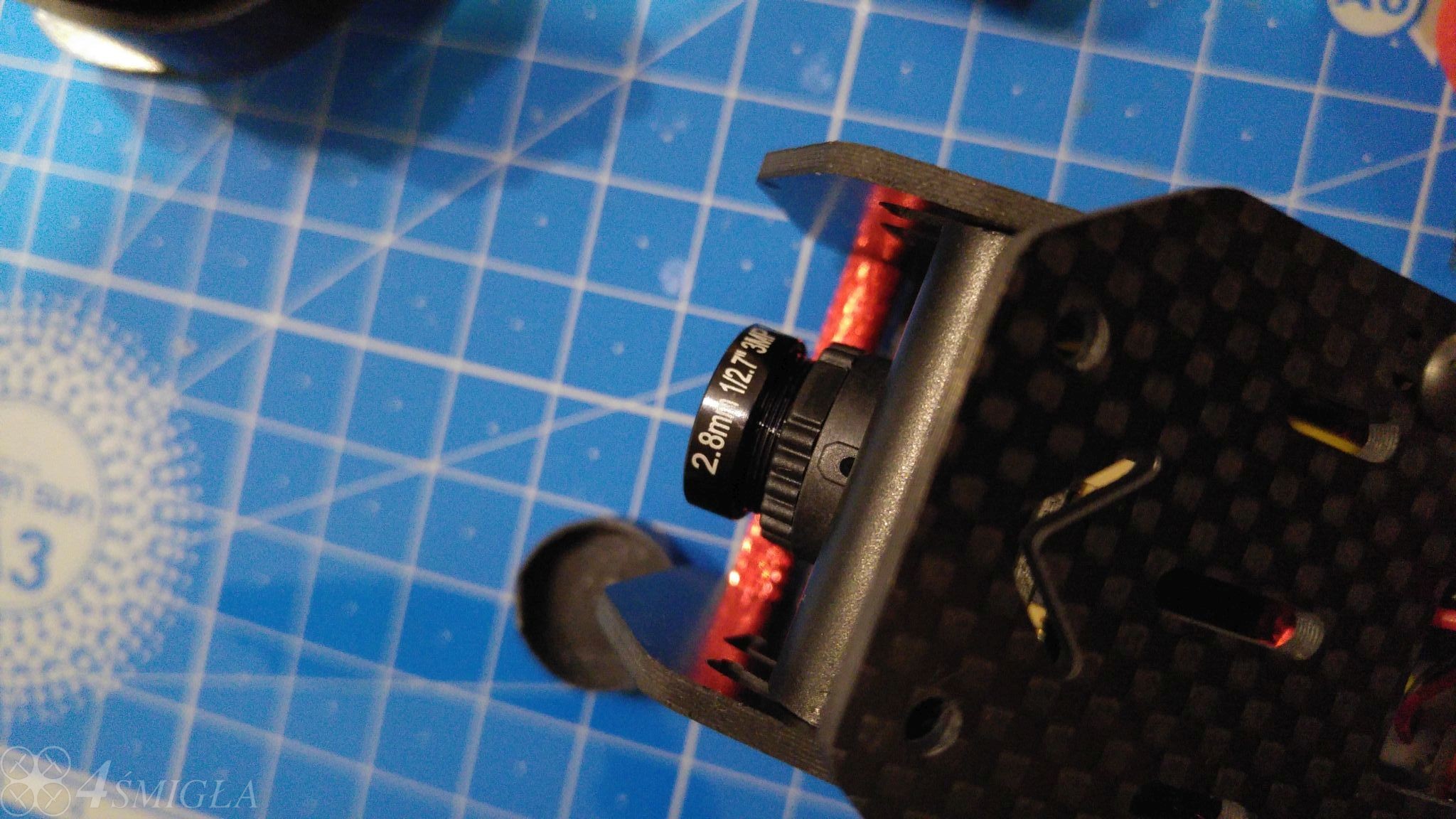

Kamera to z kolei urządzenie o tysiącu linii poziomych (1000 TVL). Wpływa to na ostrość obrazu, która faktycznie jest dość przyzwoita. Być może to przeciętna pogoda, ale w zamian kolory były bardzo wyblakłe, a to, co widziałem - mało kontrastowe. Kąt widzenia wynosi w okolicach 110 stopni, gdyż zgodnie ze specyfikacją na obiektywie mamy do czynienia z ogniskową 2.8 mm i rozmiarem matrcy wynoszącym 1 / 2.7".

Pozostałe akcesoria obejmują śmigła oraz antenę FPV. Zarówno odbiornik RC, jak i baterię musimy dokupić we własnym zakresie. Z racji tego, że to model BNF (Bind and Fly) potrzebujemy oczywiście własnej aparatury. Jest to więc propozycja dla tych, którzy już latali wcześniej quadrocopterami i mają cały osprzęt, a potrzebuję tylko części do budowy samego koptera.

Budujemy

Składanie GB190 nie jest łatwe, ponieważ model jest mniejszy, niż 250-tki. Dodatkowo, rama ma kształt X i powierzchnia płyty centralnej jest bardzo niewielka. Wymusza to piętrowe rozmieszczenie elementów i maksymalne skrócenie wszystkich przewodów. Nie ma tu właściwie miejsca na stosowanie złącz - każdy przewód musi być bezpośrednio przylutowany do danego elementu. Zdecydowanie nie jest to zakup dla początkujących, tylko osób, które parę konstrukcji mają już za sobą. Gotowi ? Zaczynamy !

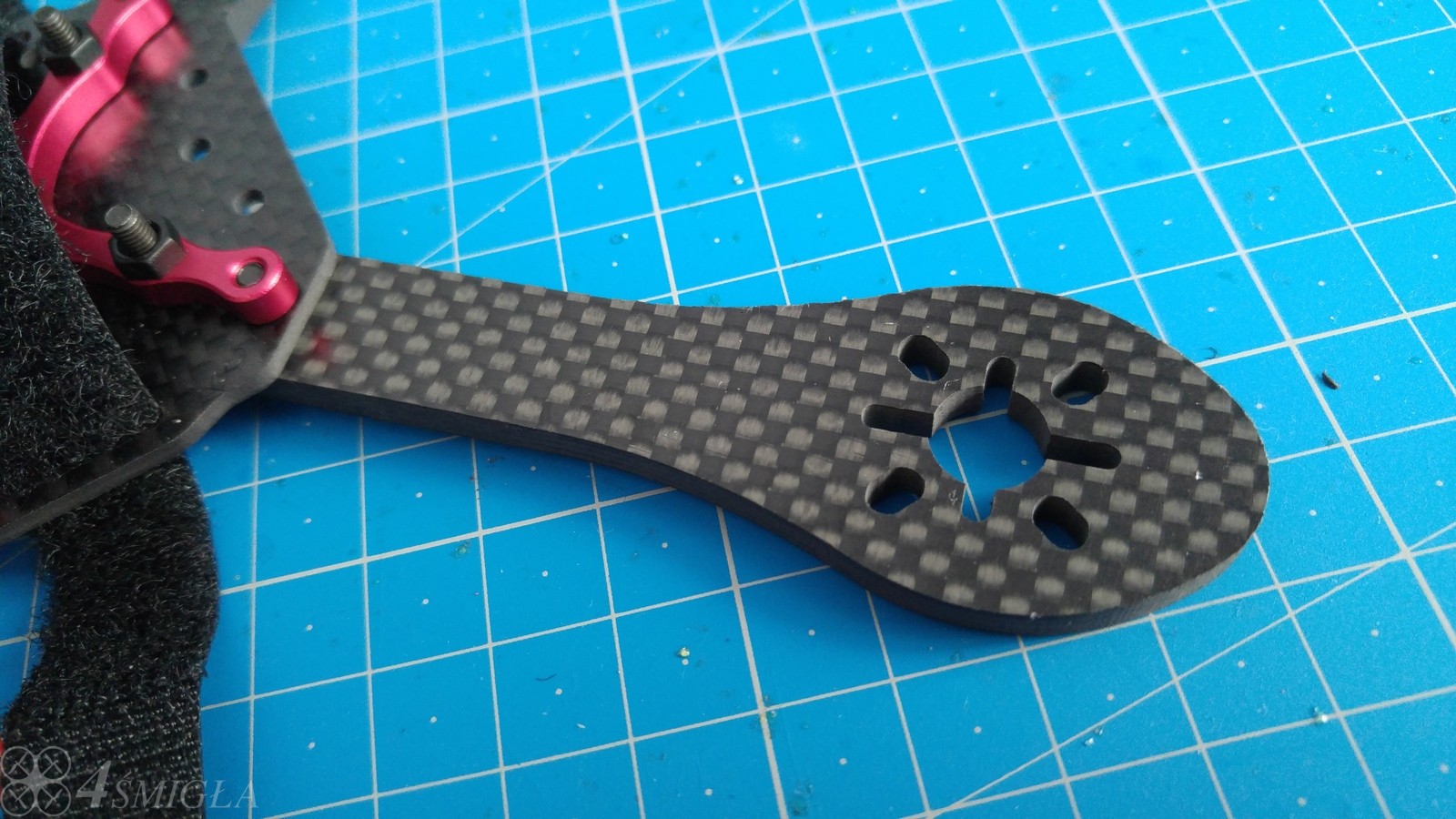

Pierwszą rzeczą jest oczywiście złożenie ramy, czyli kręgosłupa całej konstrukcji. Mamy do czynienia z modelem z wymiennymi ramionami, więc zacznijmy od rozpakowania zarówno nich, jak i płyty centralnej.

Każde z ramion ma dokładnie 3 otwory na śrubki, z czego w środkowy wkładamy dłuższą, w skrajne - krótsze.

Następnie musimy umieścić ramiona pod płytą centralną w taki sposób, aby śrubki były skierowane w górę.

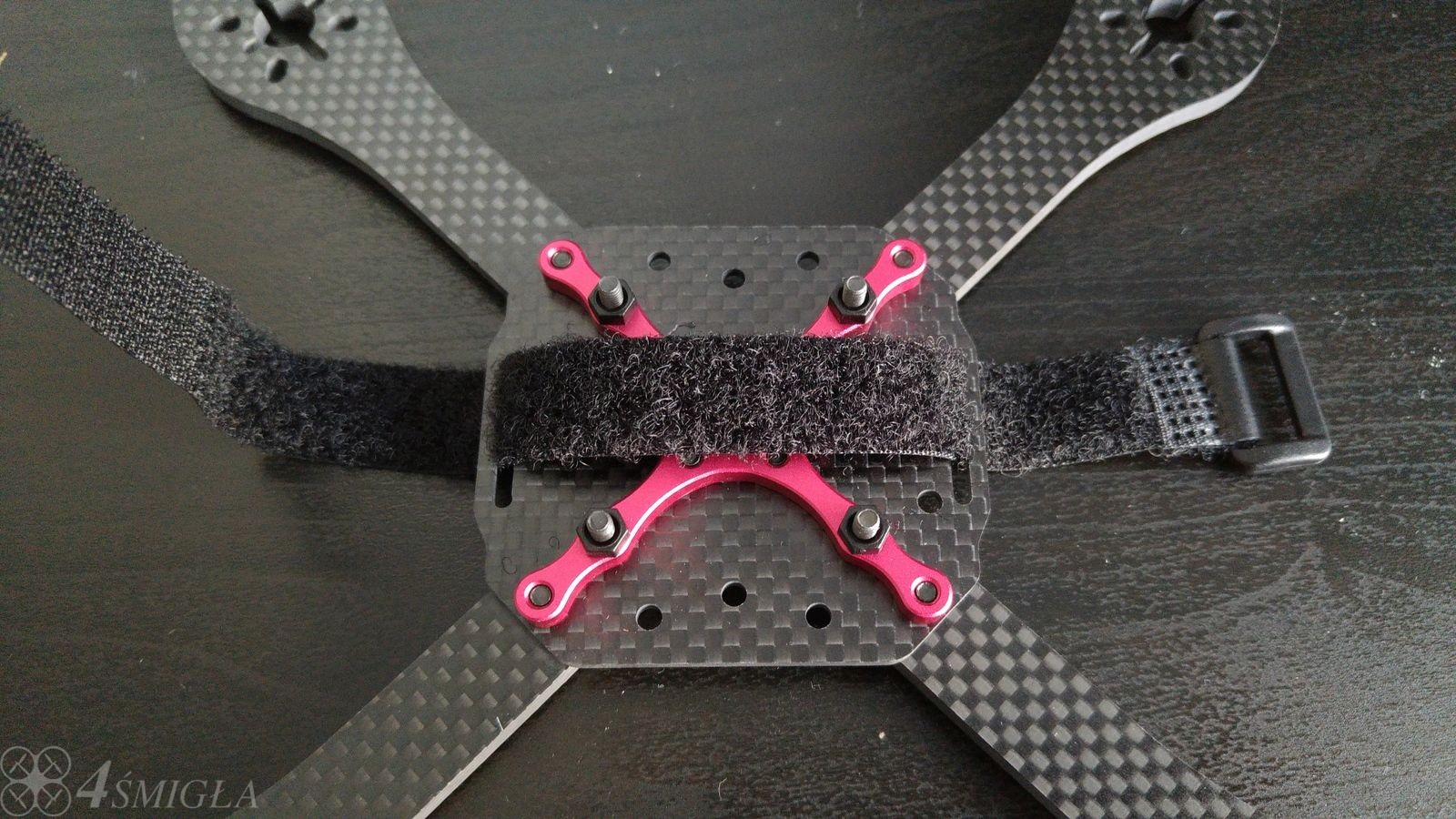

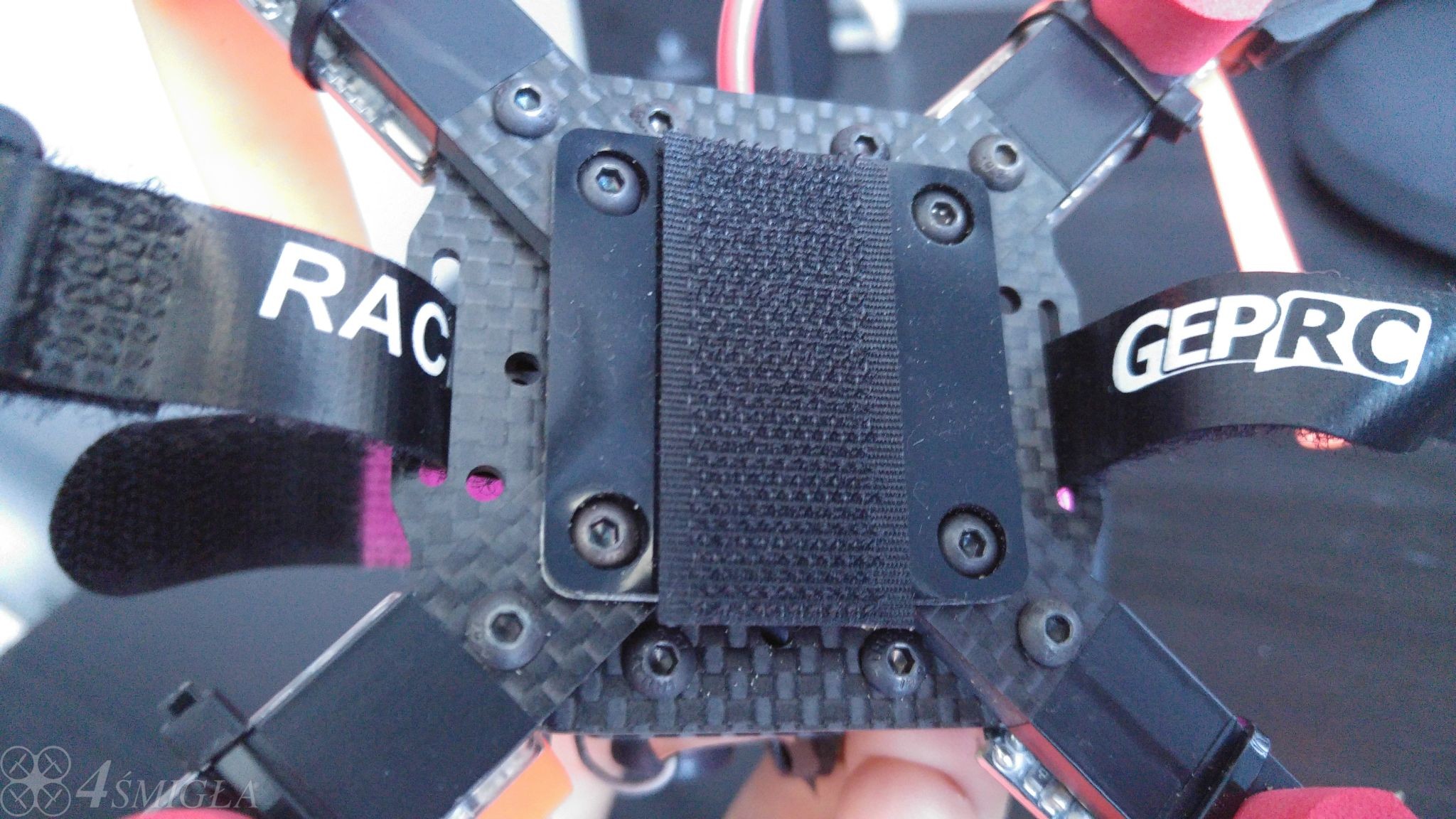

Z wierzchu umieszczamy fioletowy, aluminiowy krzyżak, w który wkręcamy wszystkie śrubki. Tym sposobem uzyskujemy stabilne połączenie między ramionami, a płytą centralną. Dłuższe śrubki będą wystawać. Na nich posadowimy płytkę dystrybucji zasilania, jak również kontroler lotu. Krótsze powinny być tej długości, aby idealnie zlicować się z krawędzią krzyżaka. Na zdjęciu widać też plastikowe nakrętki, które separują płytkę dystrybucyjną od aluminiowego elementu. Należy pamiętać, że w zasadzie cała konstrukcja jest przewodnikiem, więc nie montując elementu dystansowego prawie na pewno mielibyśmy zwarcie.

Nim zrobi się zupełnie ciasno, możemy przepleść taśmę, która będzie służyła do trzymania baterii. Można to zrobić oczywiście również po zakończeniu montażu, jednak przestrzeń między krzyżakiem, a płytką dystrybucji zasilania będzie niewielka, więc ja zrobiłem to od razu. Wadą jest to, że pracując lutownicą podczas składania trzeba uważać, żeby nie uszkodzić taśmy, którą wcześniej przeciągnęliśmy.

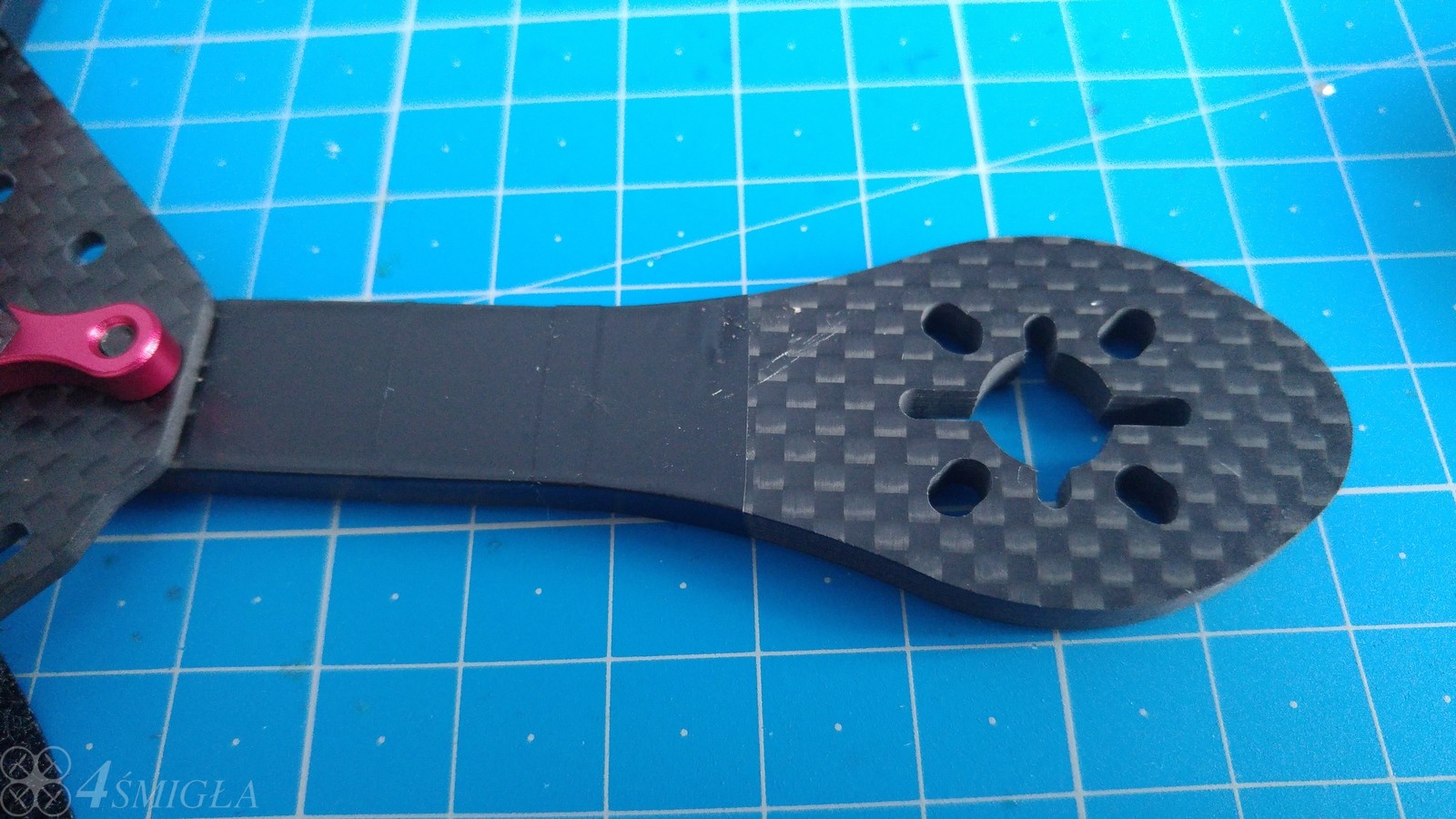

Zanim zabierzemy się za zamontowanie silników, warto pomyśleć o dodatkowym odizolowaniu ESC, które będą przecież zamocowane na ramionach. Przypominam, że włókno węglowe jest przewodnikiem. Oczywiście regulator i tak będzie się znajdował w koszulce termokurczliwej, ale dodatkowa warstwa izolacji na pewno nie zaszkodzi. Do tego celu wykorzystałem zwykłą, czarną taśmę z marketu i owinąłem nią ramię od punktu, w którym styka się z płytą centralną, aż po miejsce, w którym znajduje się podstawka od silnika.

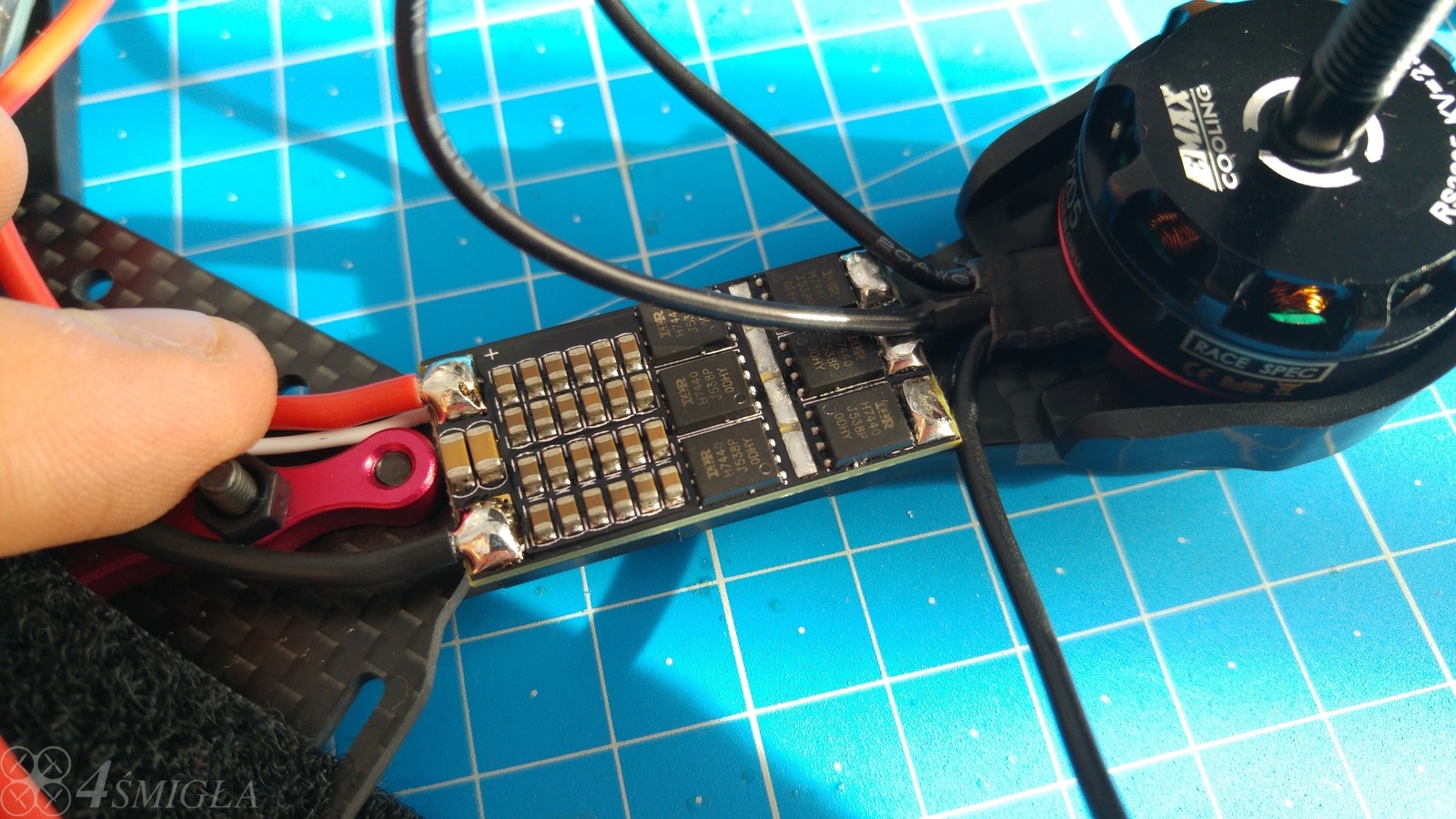

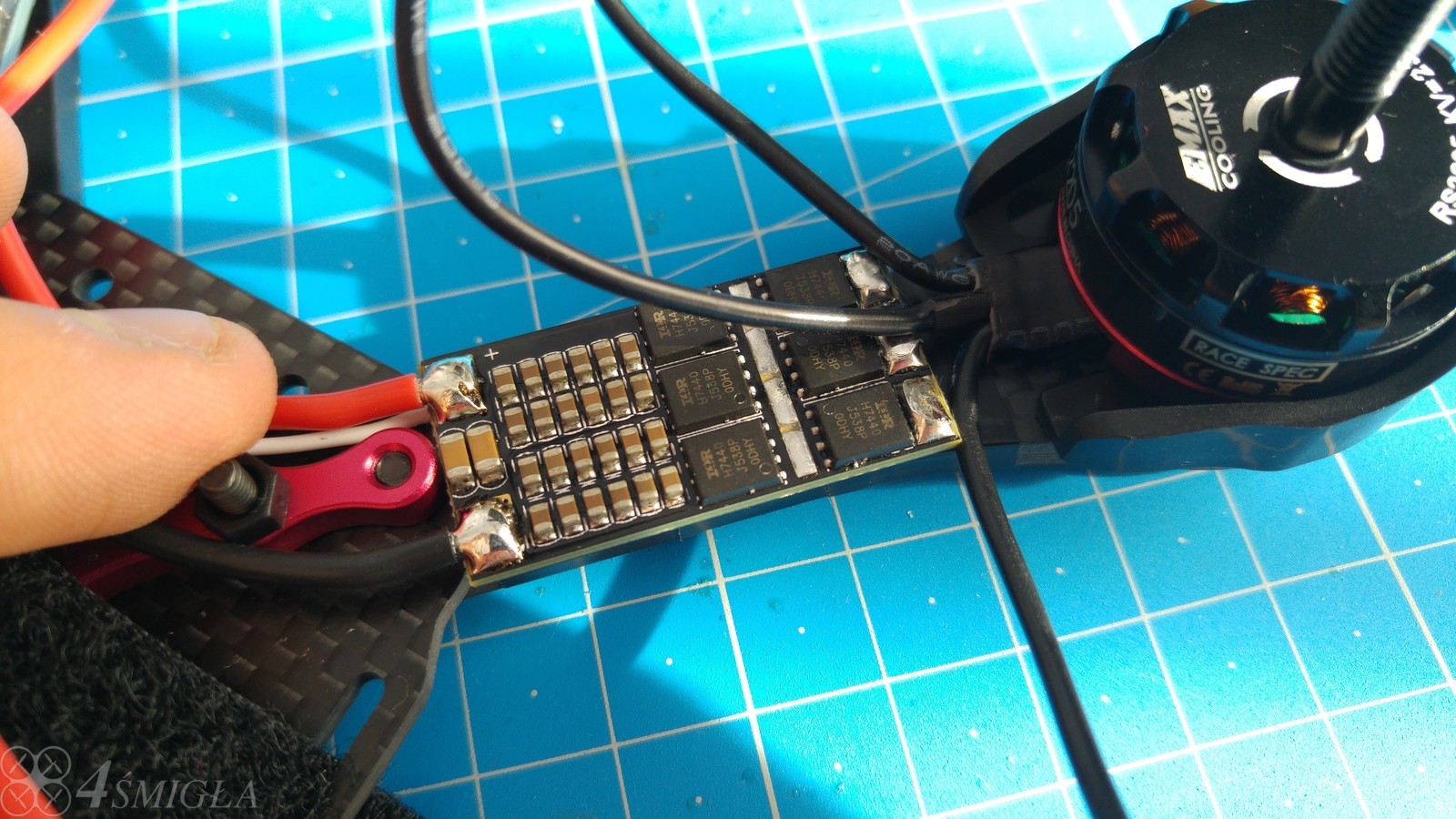

Następnym krokiem jest przymierzenie silników do ramy i ocena ile tak naprawdę przewodu będziemy musieli skrócić. W modelu opartym na takiej ramie ESC będą musiały się zmieścić na ramionach pomiędzy płytą centralną, a silnikami. Regulatory LittleBee 30A wcale nie są już takie małe (w odróżnieniu od 20A), więc w zasadzie zapasu przestrzeni nie mamy w ogóle.

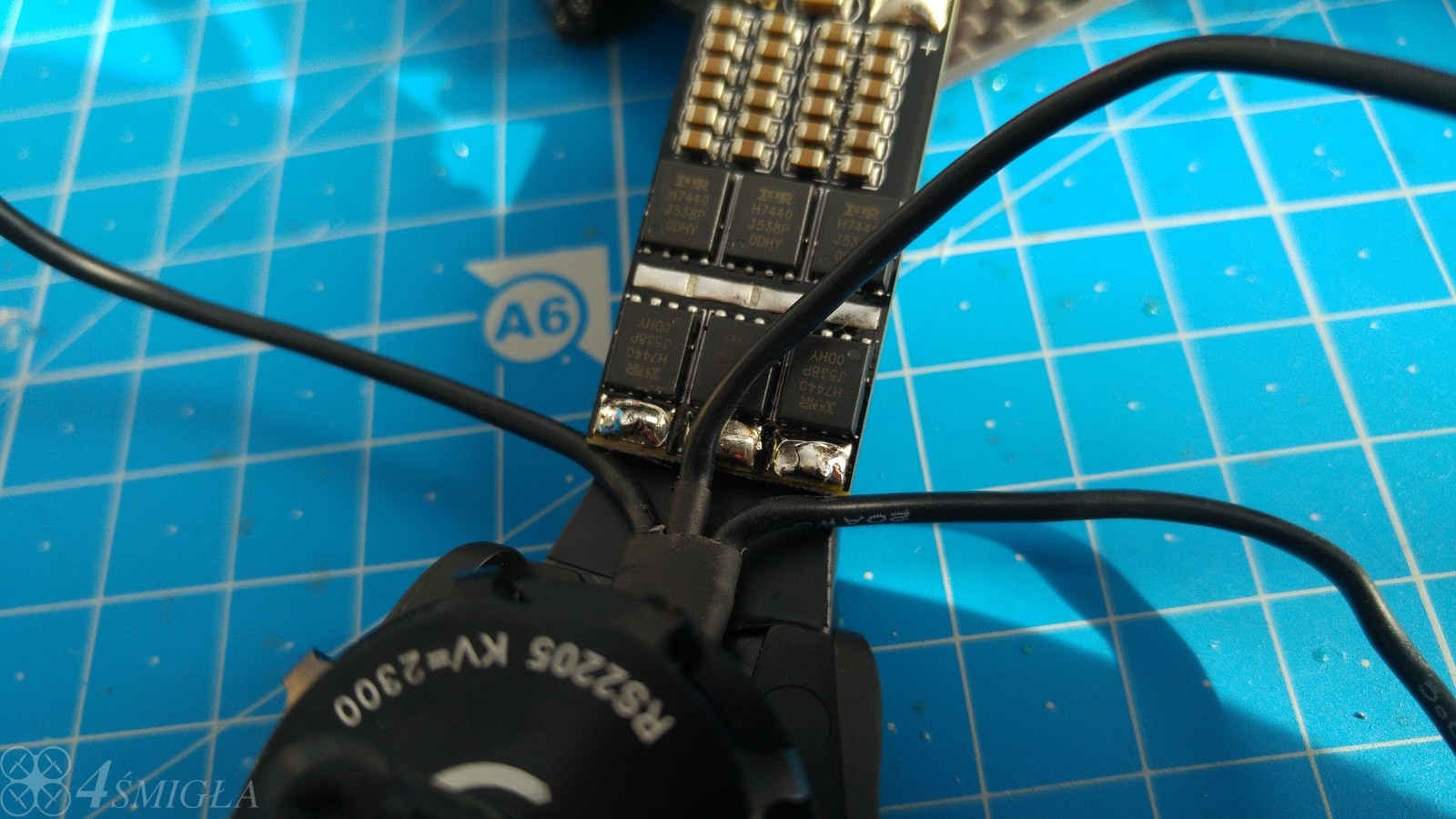

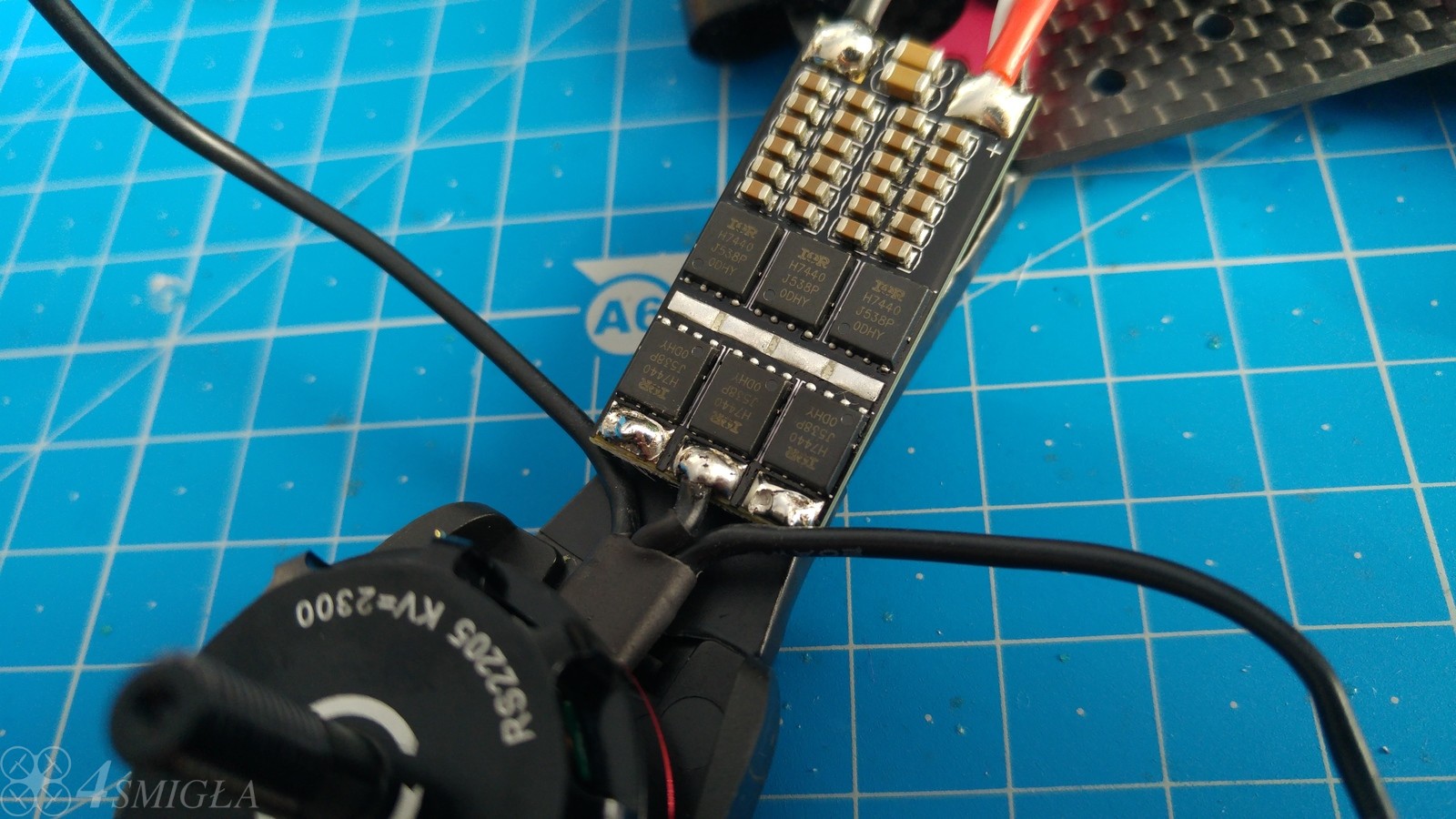

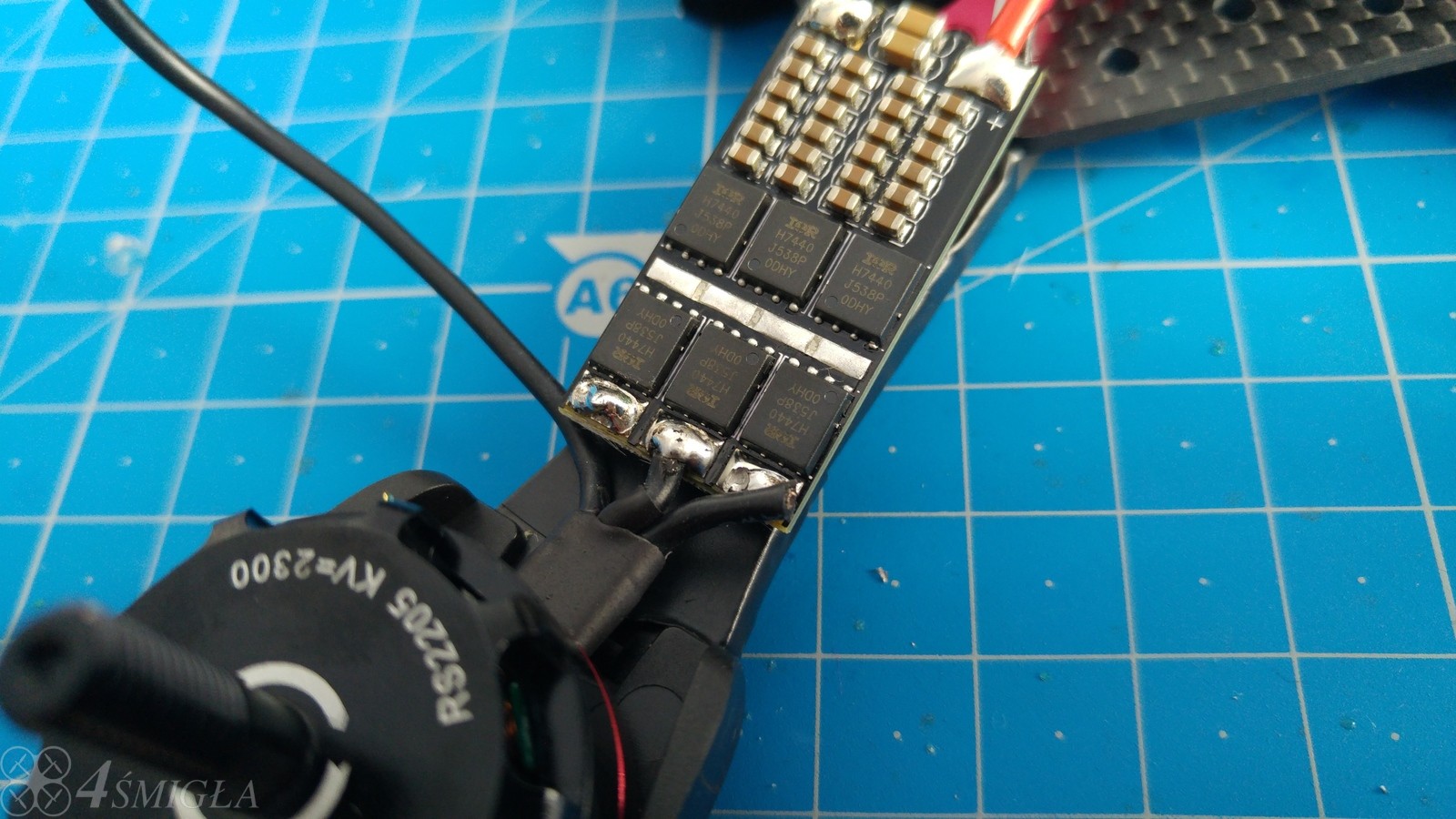

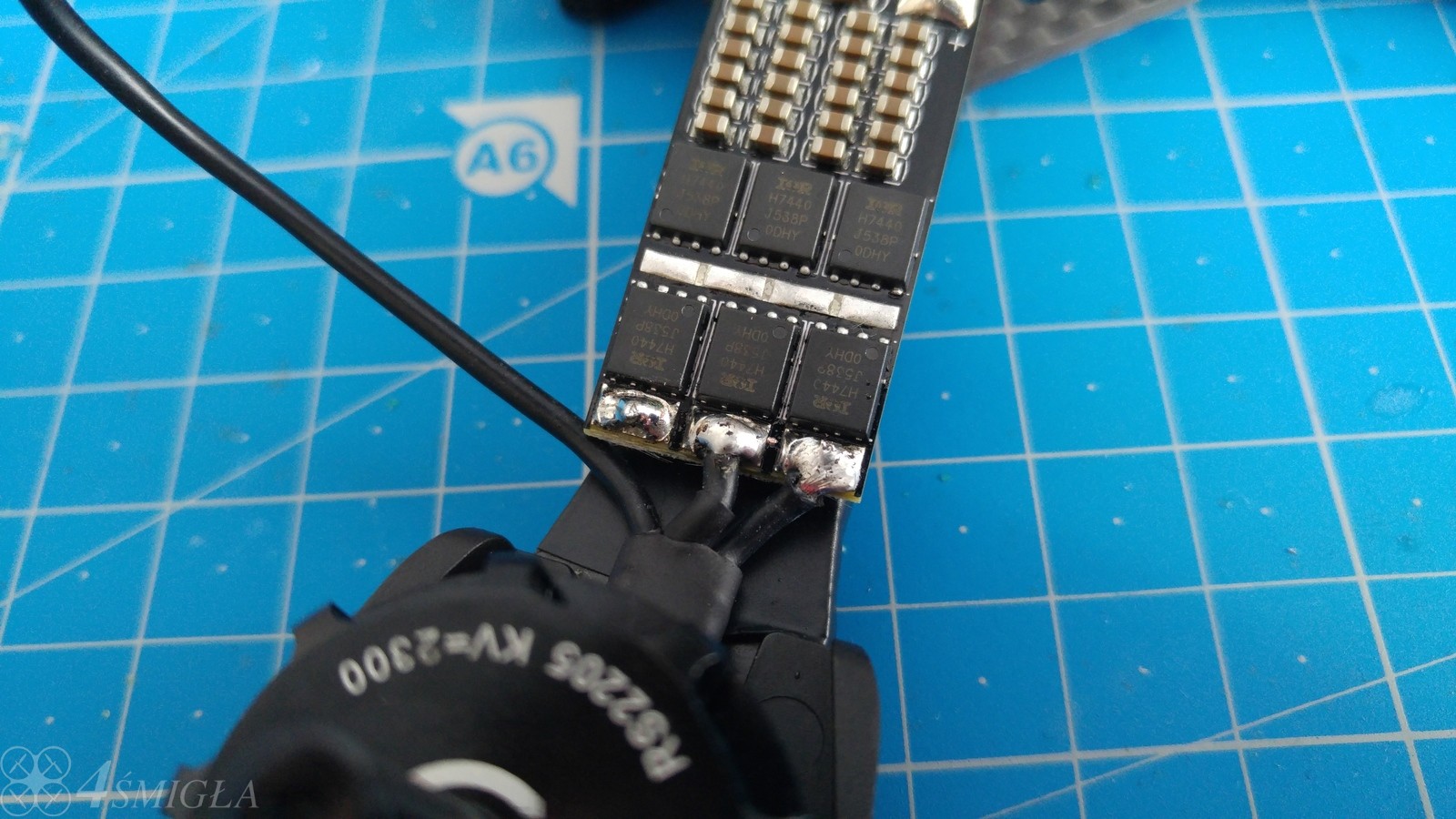

Po przyłożeniu ESC widać, że jedynym sposobem na rozmieszczenie przewodów jest maksymalne skrócenie tych od silników oraz przylutowanie ich bezpośrednio do pól lutowniczych na ESC. W tym celu musimy rozciąć folię termokurczliwą, która fabrycznie je chroni. Warto także zachować nalepki, które będzie się dało przykleić ponownie po lutowaniu i założeniu nowych folii.

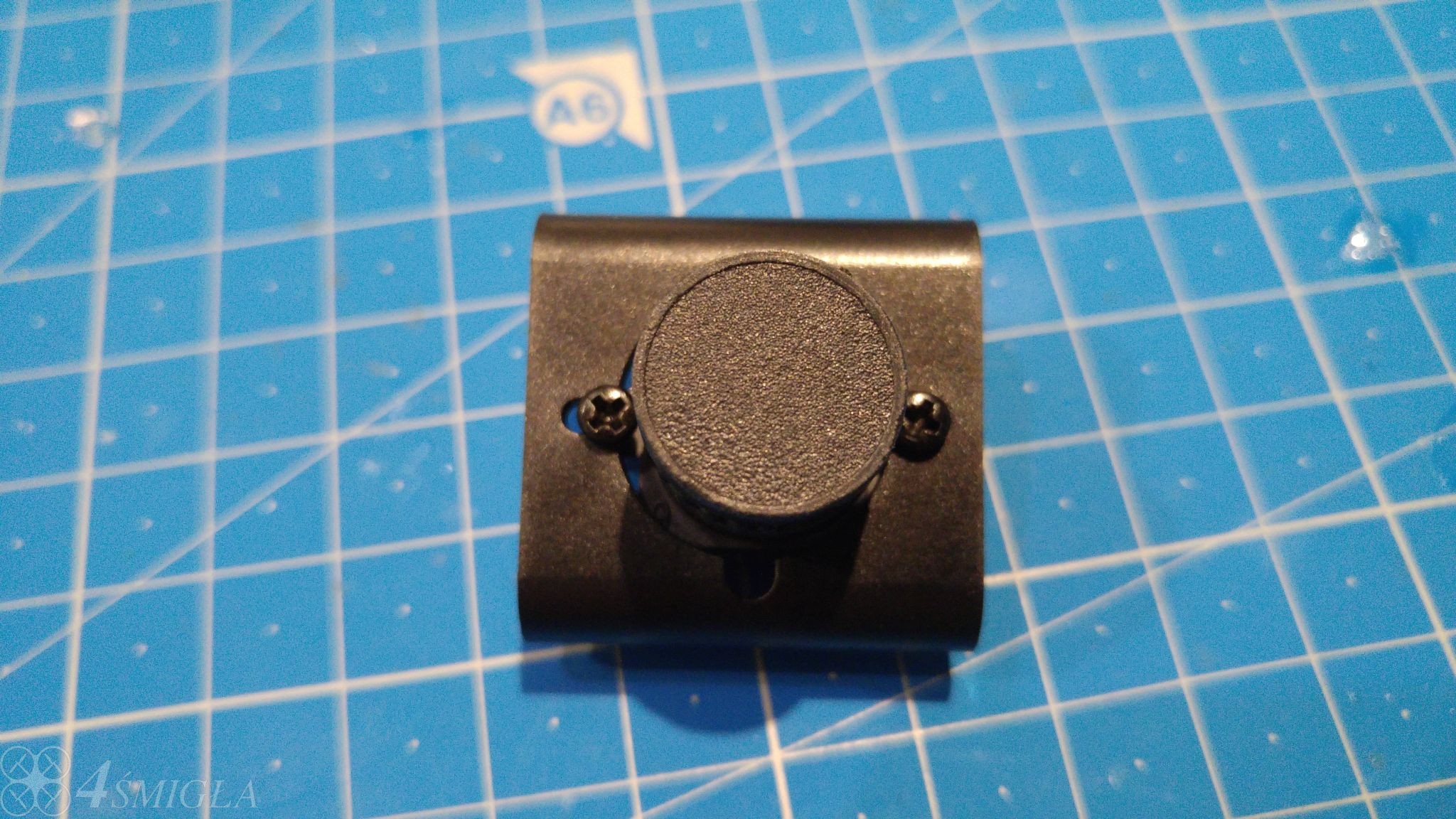

Druga rzecz, na którą warto zwrócić uwagę, to zastosowanie osłon na silniki. Oryginalnie ich w zestawie nie było, ale kiedy jednostka napędowa kosztuje ponad 60 zł za sztukę, zastosowanie plastikowej osłony, która będzie chronić go przed uderzeniem wydaje się wskazane. Budując GB190 zdecydowałem się je założyć pomiędzy silniki, a ramę. Każdy silnik zawierał zestaw zarówno krótszych, jak i dłuższych śrub, więc wybierając osłony zdecydowałem się na te drugie.

Wracając do ESC - pola lutownicze znajdują się w bezpośrednim sąsiedztwie tranzystorów, więc wylutowanie przewodów musi się odbyć szybko i sprawnie, ponieważ zbyt długie trzymanie lutownicy i rozprowadzenie ciepła po ESC może uszkodzić niektóre z jego komponentów. Lutownica większej mocy (ja używałem 60W) ustawiona na ok. 300 stopni sprawdziła się tutaj dobrze - cyna momentalnie się roztapiała i możliwe było oderwanie oryginalnych przewodów.

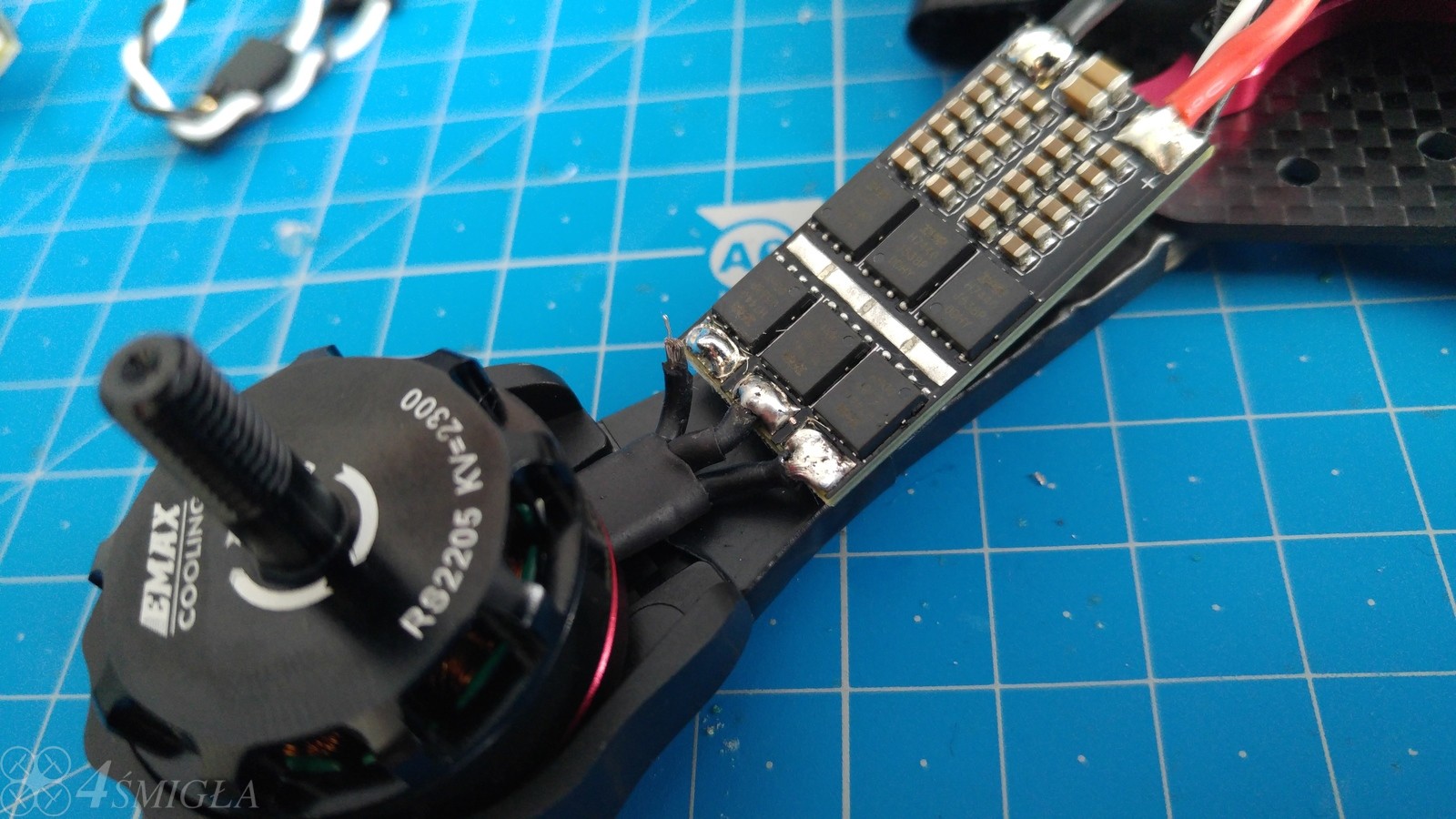

Po zamocowaniu silnika wsunąłem ESC po raz kolejny pomiędzy niego, a płytę centralną. Początkowe przypuszczenia się potwierdziły - ilość miejsca jest rozczarowująco mała. Zobaczcie, że ESC styka się praktycznie z aluminiowym krzyżakiem po jednej stronie, a izolacją łączącą przewody od silnika po drugiej. Wciąż ciasno.

Pozostaje zrobić dodatkowy krok i rozciąć izolację, która trzyma razem przewody od silnika. Tym sposobem można zyskać jeszcze parę milimetrów, ponieważ będzie można zgiąć przewody bliżej korpusu silnika i nieco przesunąć w ich stronę ESC.

Trzy przewody biegnące do silnika są trzymane razem przez folię termokurczliwą, która wchodzi aż pod korpus. Z drugiej strony wychodzi ona dość daleko poza obrys silnika, więc można ją delikatnie odciąć. Użyłem do tego celu noża modelarskiego. Wpierw zrobiłem nacięcie w głąb pomiędzy przewodami, aby ich nie naruszyć. Następnie ostrożnie odciąłem ok. 5 mm folii wzdłuż obwodu.

Ponowne przyłożenie do ramienia zarówno silnika, jak i ESC pokazało, że operacja wciąż nie będzie łatwa, ale wykonalna. Zabieramy się za lutowanie ? Nie ! Teraz najważniejsze - spójrzcie na oznaczenie na wierzchu motoru. Trzy strzałki pokazują kierunek jego obrotów. Silnik na zdjęciu powinien kręcić się w prawo. W przypadku tych EMAXów dostajemy dwa typy nakrętek, a same silniki mają dwa różne gwinty na wirniku. Chodzi o to, żeby podczas obracania, nakrętki same się dokręcały. Musimy teraz zagwarantować, że właściwe silniki znajdą się na odpowiednich ramionach (choć można je łatwo zamienić później) oraz, że ESC będą kręcić nimi w odpowiednią stronę (choć to można zmienić przeprogramowując ESC).

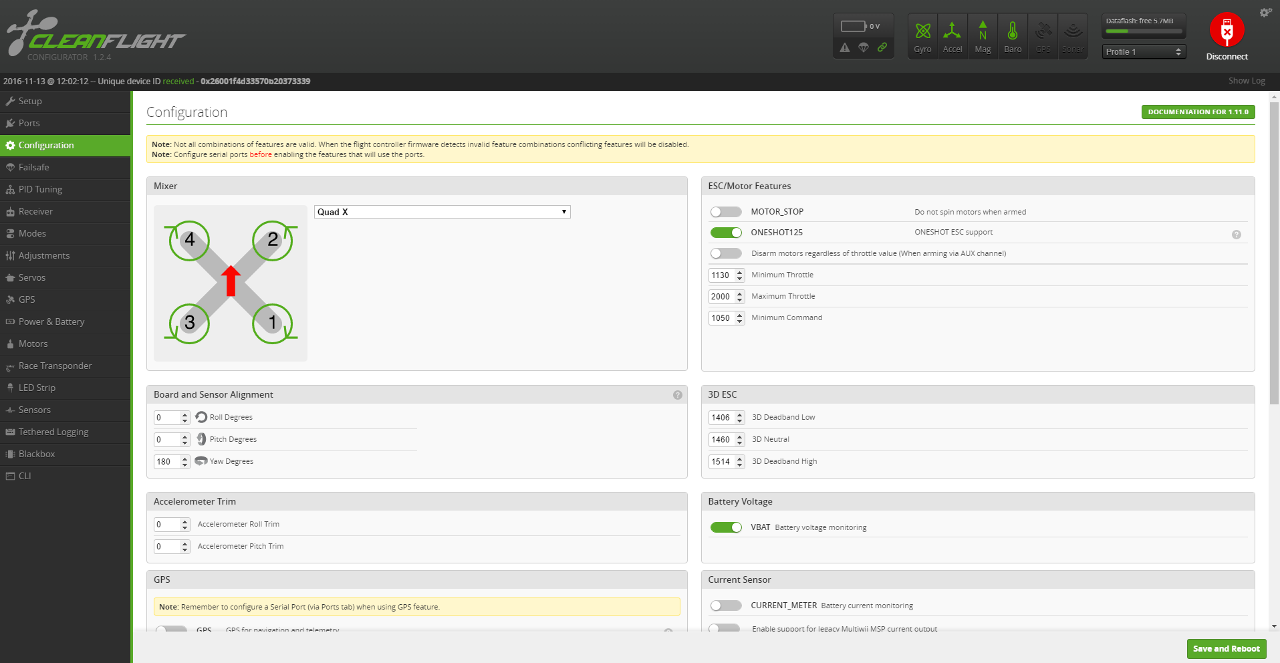

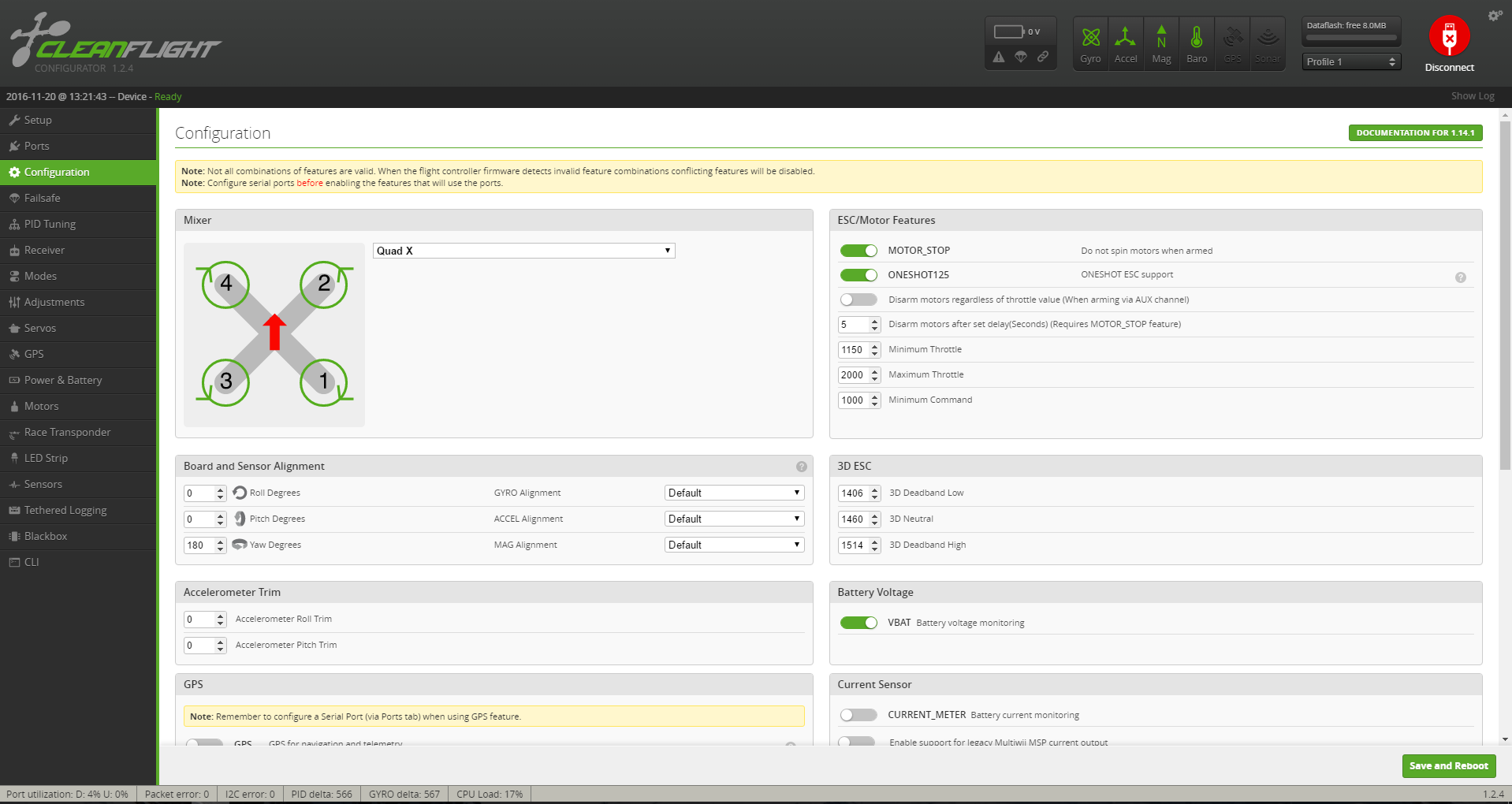

Zacznijmy od tego, jak mają obracać się silniki zamocowane na poszczególnych ramionach. W przypadku kontrolerów lotu, z którymi miałem kontakt, quadrocopter w układzie X (taki budujemy) ma następującą konfigurację. Lewy-przedni i prawy-tylny silnik kręcą się zgodnie z ruchem wskazówek zegara (CW). Prawy-przedni i lewy-tylny pracują odwrotnie (CCW). Dla pewności możemy jeszcze podłączyć kontroler lotu do komputera i uruchomić Cleanflight. Po przejściu do zakładki "Configuration" i wybraniu typu modelu - "Quad X" powinniśmy zobaczyć poniższą ilustrację.

Ze schematu quadrocoptera w lewym-górnym rogu wynikają dwie rzeczy. Po pierwsze kierunki rotacji poszczególnych silników - są zaznaczone strzałkami. Oprócz tego mamy ich kolejność oznaczoną cyframi od 1 do 4. W takim sposób mają one być podłączone do kontrolera lotu. Oznacza to, że do 3-pinowej kolumny pól lutowniczych na SP Racing F3 oznaczonej cyfrą "1" musimy przylutować ESC od prawego-tylnego silnika. Do 2 - prawy-przedni i odpowiednio dwa pozostałe.

Wiemy już, jak rozmieścić silniki na poszczególnych ramionach. Teraz pozostaje kwestia podłączenia ESC. Wykorzystując wiedzę z sieci lub empiryczną dowiemy się, że LittleBee połączone z silnikiem bez krzyżowania przewodów zakręcą nim zgodnie z ruchem wskazówek zegara (CW). To wszystko przy założeniu, że pola lutownicze są skierowane ku górze, tak jak na poniższym zdjęciu. Odwrócenie ESC do góry nogami spowoduje oczywiście odwrócenie tego kierunku. Przy oryginalnym ułożeniu (pola lutownicze skierowane w górę) skrzyżowanie dowolnych dwóch przewodów wymusi obroty przeciwnie do ruchu wskazówek zegara (CCW). Poniższe zdjęcie to ilustracja ułożenia przewodów dla silnika kręcącego się zgodnie z ruchem wskazówek (CW). Przewody między silnikiem i ESC nie są skrzyżowane.

Pora teraz przyciąć przewody i pojedynczo przylutowywać je do ESC. Kluczowe jest zachowanie ich odpowiedniej długości. Łatwiej jest w przypadku, kiedy nie musimy ich krzyżować. Zaczynam od środkowego, ponieważ jest najkrótszy i w tym momencie to najlepszy wybór. Obcinam przewód oraz zdejmuję izolację. Tą ostatnią delikatnie odcinam nożem, ponieważ narzędzia do jej ściągania nie poradzą sobie na tak krótkim odcinku przewodu. Końcówkę pokrywam cyną, a następnie przytykając lutownicę do środkowego punktu na ESC łączę je ze sobą. W najlepszym przypadku cała grubość przewodu schowa się pod kroplą cyny. Jeszcze lekkie pociągnięcie za przewód, żeby sprawdzić, czy na pewno nie puści.

Drugi z przewodów musi być pozostawiony nieco dłuższy, ponieważ będziemy go łączyć z punktem lutowniczym na krawędzi ESC. Pamiętajcie o tym, żeby ciąć przewód w taki sposób, ażeby po zdjęciu izolacji sięgnął on do punktu, w którym chcemy go przylutować.

Niezbędne jest również zadbanie o to, żeby odsłonięte części przewodów się ze sobą nie stykały oraz cyna z poszczególnych punktów lutowniczych nie połączyła się z sąsiednimi powodując zwarcie. 2 z 3 gotowe !

Z racji tego, że nie krzyżujemy przewodów, wystarczy skrócić trzeci z przewodów i również przylutować go do ESC.

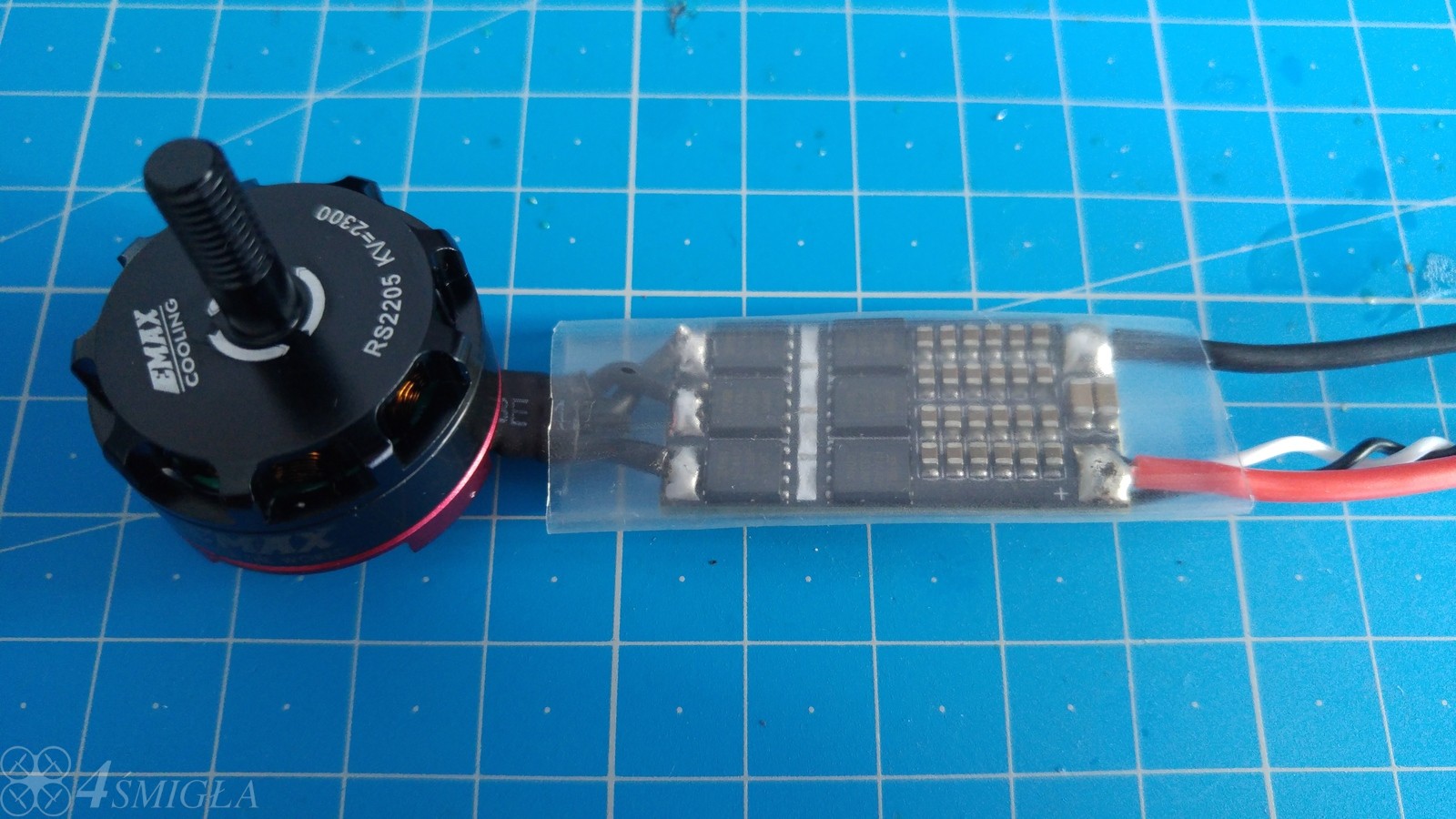

Mając silnik połączony w ten sposób z ESC, musimy teraz zabezpieczyć to ostatnie przed warunkami zewnętrznymi. Dotyczy to zarówno elektroniki, jak i odsłoniętych na razie punktów, które lutowaliśmy. Teraz wystarczy wziąć w miarę szeroką folię termokurczliwą i przyciąć ją tak, aby była tak o ok. 2 cm dłuższa niż regulator. Następnie wsuwamy ją na ESC zostawiając jej nadmiar symtrycznie po obu stronach.

W następnym kroku przy użyciu suszarki zacisnąłem folię wokół ESC. Można do tego użyć opalarki, ale ma ona na tyle dużą moc, że łatwo jest przypadkiem przegrzać nasz komponent i rozpuścić cynę, która łączy silnik z ESC. Szkoda naszej pracy na tego typu błędy.

Na koniec, jeśli zachowaliśmy naklejkę, można ją przykleić na nasz skończony element.

Operację powtarzamy dla każdego regulatora pamiętając o kierunku obrotów silnika. W przypadku silników CCW, obracających się przeciwnie do ruchu wskazówek zegara, podczas łączenia z ESC krzyżowałem ze sobą dowolne z dwóch przewodów. Aby uprościć montaż i zakładanie koszulki termokurczliwej, lepiej zamiast środkowego przewodu zacząć od lewego, a skrzyżować środkowy z prawym i w ten sposób lutować. Przypominam o tym, żeby najpierw sprawdzić długość, a dopiero potem ciąć przewód.

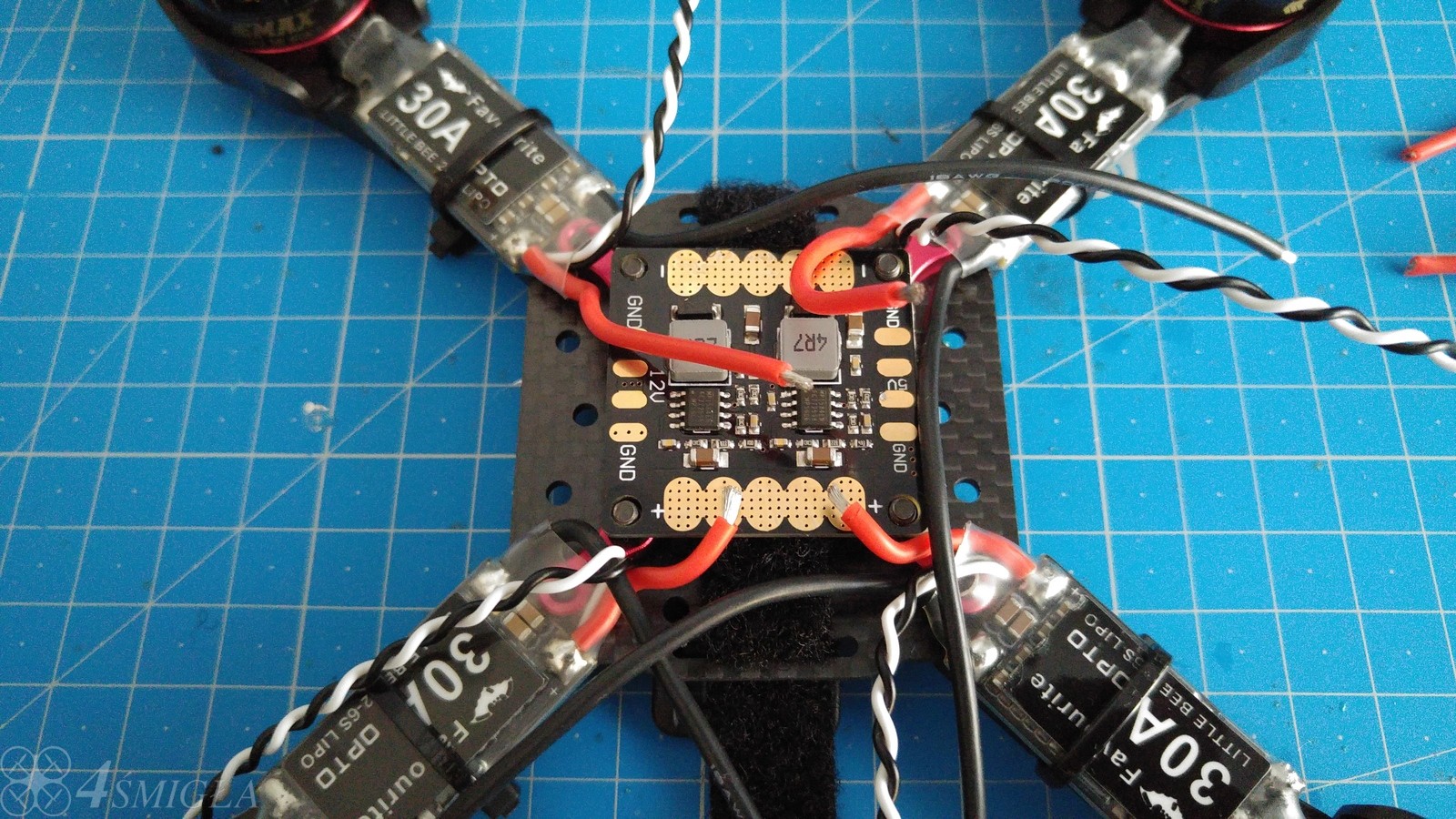

Mając skończone wszystkie ramiona, możemy przystąpić do ich wkręcenia w krzyżak. Na dłuższe śruby należy teraz nakręcić plastikowe nakrętki, na których oprze się płytka dystrybucji zasilania. Następna rzecz to zdecydowanie, jak obrócona będzie płytka dystrybucyjna. W moim przypadku przód quadrocoptera znajdował się tam, gdzie są pola lutownicze od regulatora 5V, czyli po prawej stronie zdjęcia. Wybór taki wynikał z tego, że kamera wymaga zasilania 5V (jest bardziej z przodu), a nadajnik potrzebuje z kolei 12V i znajduje się w tylnej części koptera. Dodatkowo, przewód zasilający chciałem mieć z tyłu koptera, co raczej jest normą. Patrząc na zdjęcie widzimy, że cały rząd pól "+" znajduje się po jednej stronie, a "-" po drugiej. Jeżeli przewody zasilające pociągnę od tyłu koptera (lewa strona zdjęcia) to będą one równej długości (symetryczne rozłożenie). Gdybym obrócił płytkę o 90 stopni to jeden z przewodów zasilających szedłby przez całą długość PCB. Problem w tym, że nad płytką dystrybucyjną znajdzie się jeszcze kontroler lotu, a między nimi przestrzeń będzie niewielka. Tak gruby przewód prawdopodobnie uniemożliwiłby prawdopodobnie dalszy montaż bez zastosowania wyższych słupków. Ja starałem się jednak trzymać rzeczy fabrycznych.

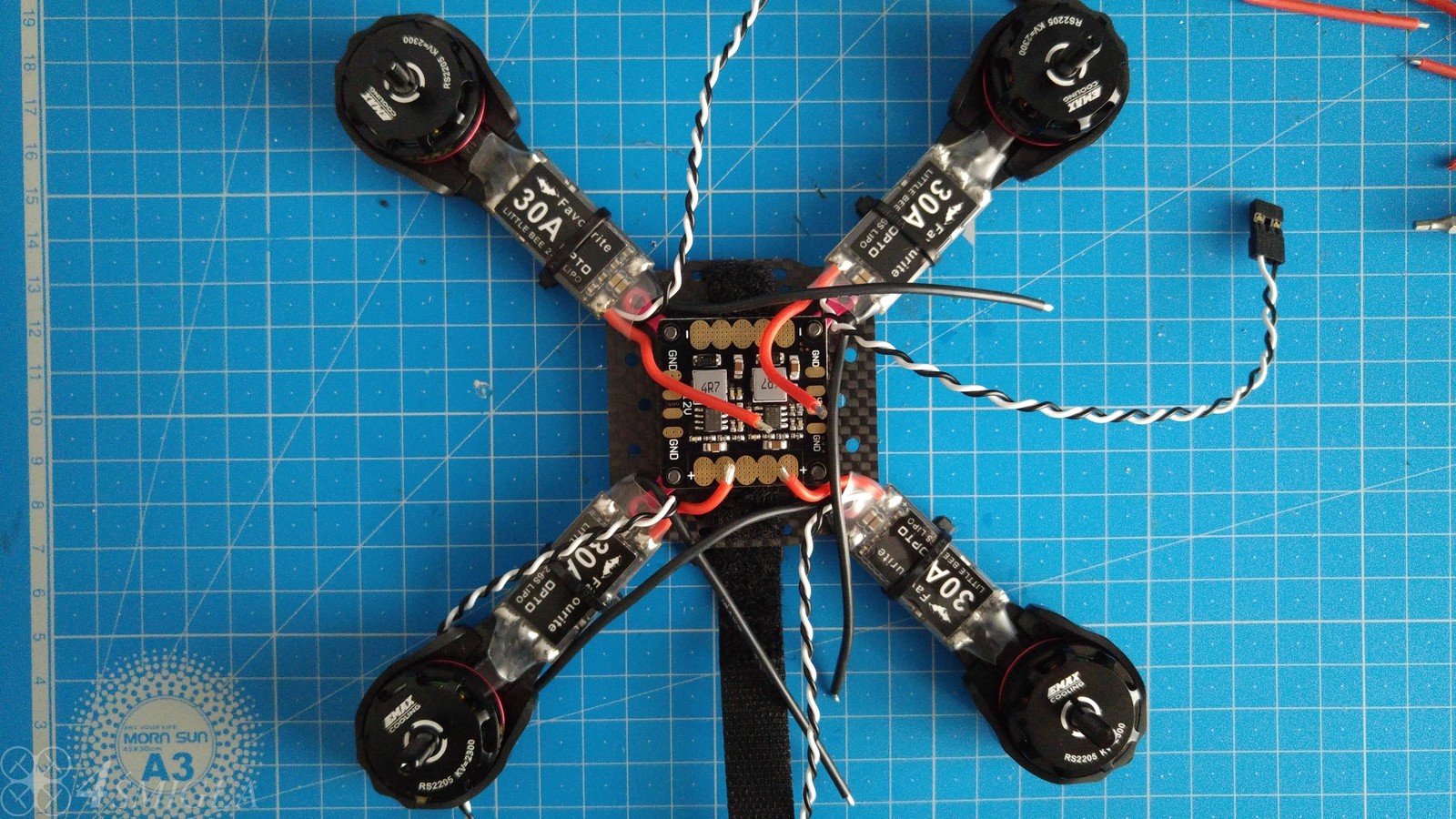

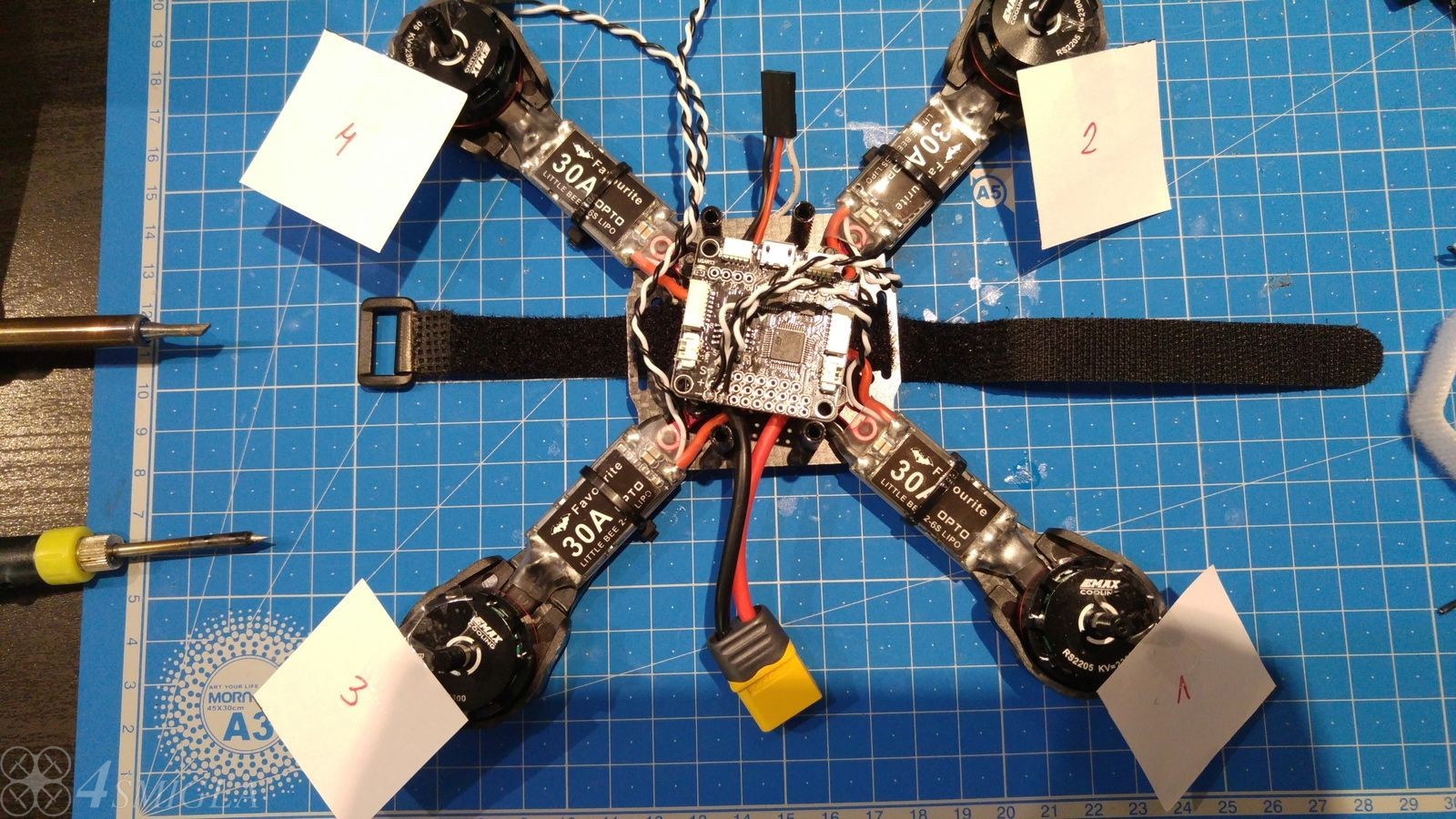

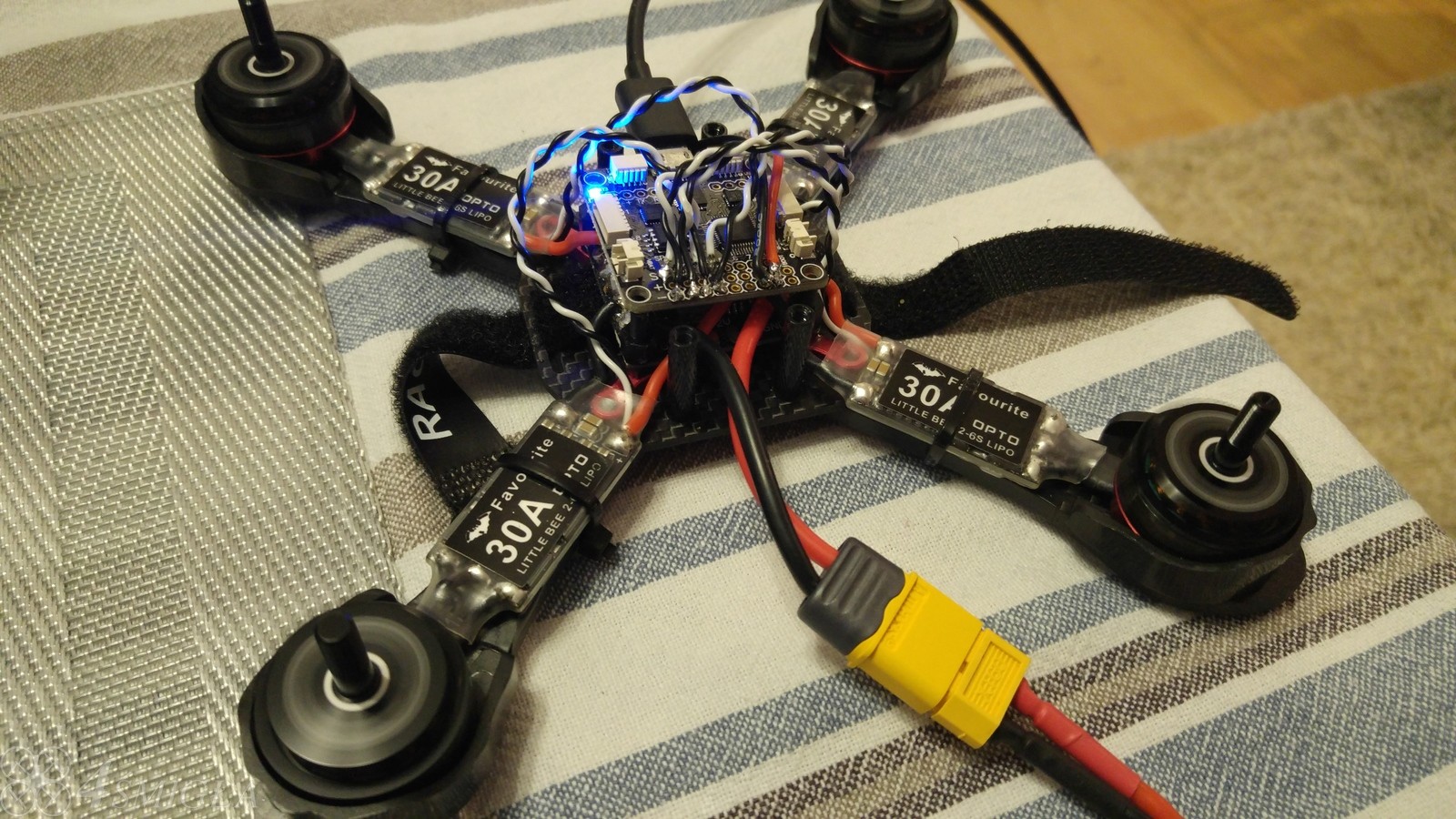

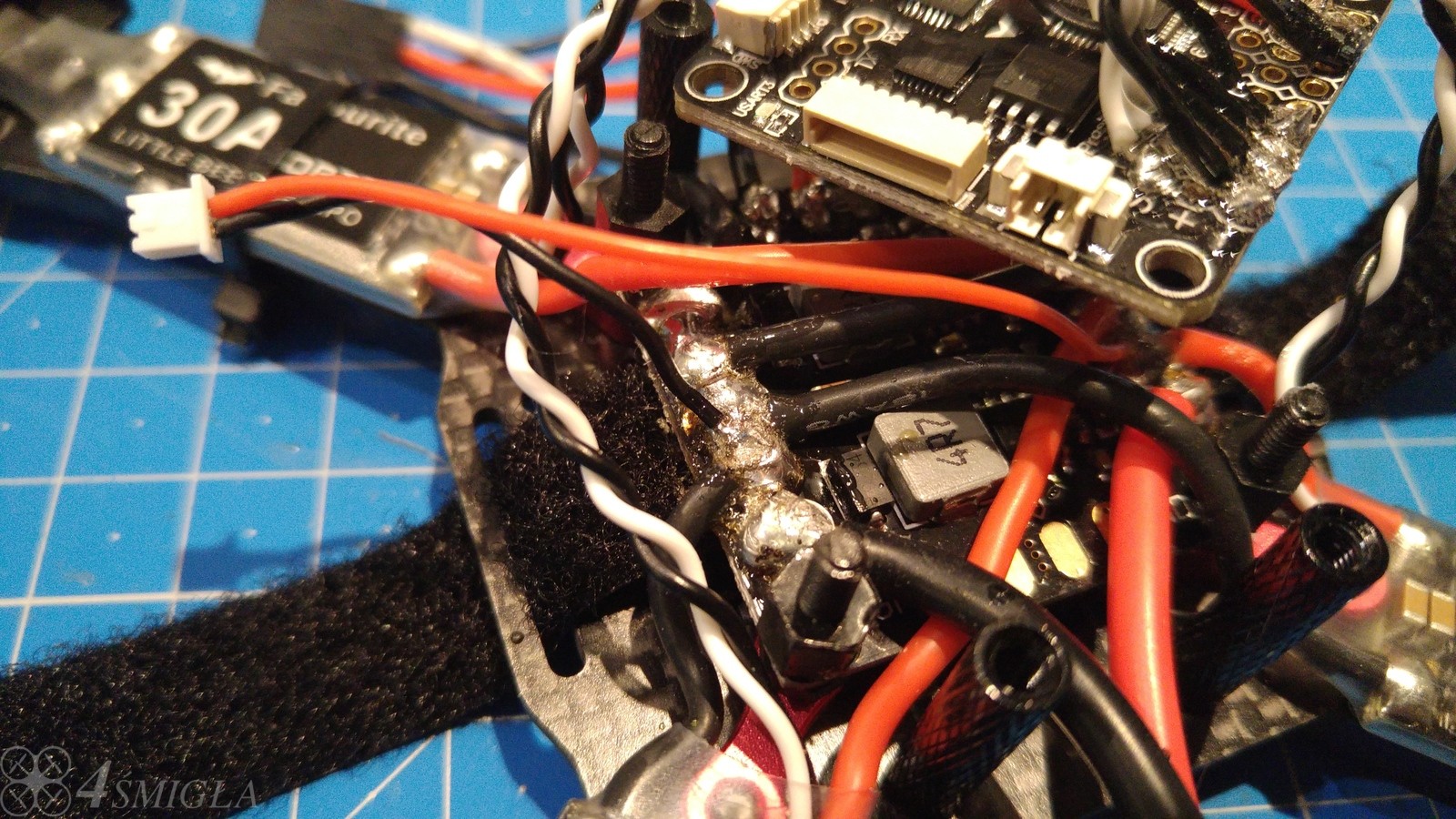

Przed zabraniem się za dalszy montaż warto odsunąć przewody 3-pinowe od ESC. Do czasu zamontowania kontrolera lotu nie będziemy ich używać, a przypalenie ich lutownicą na pewno nie ułatwi montażu. Obecny etap składania koptera prezentuję na zdjęciu poniżej.

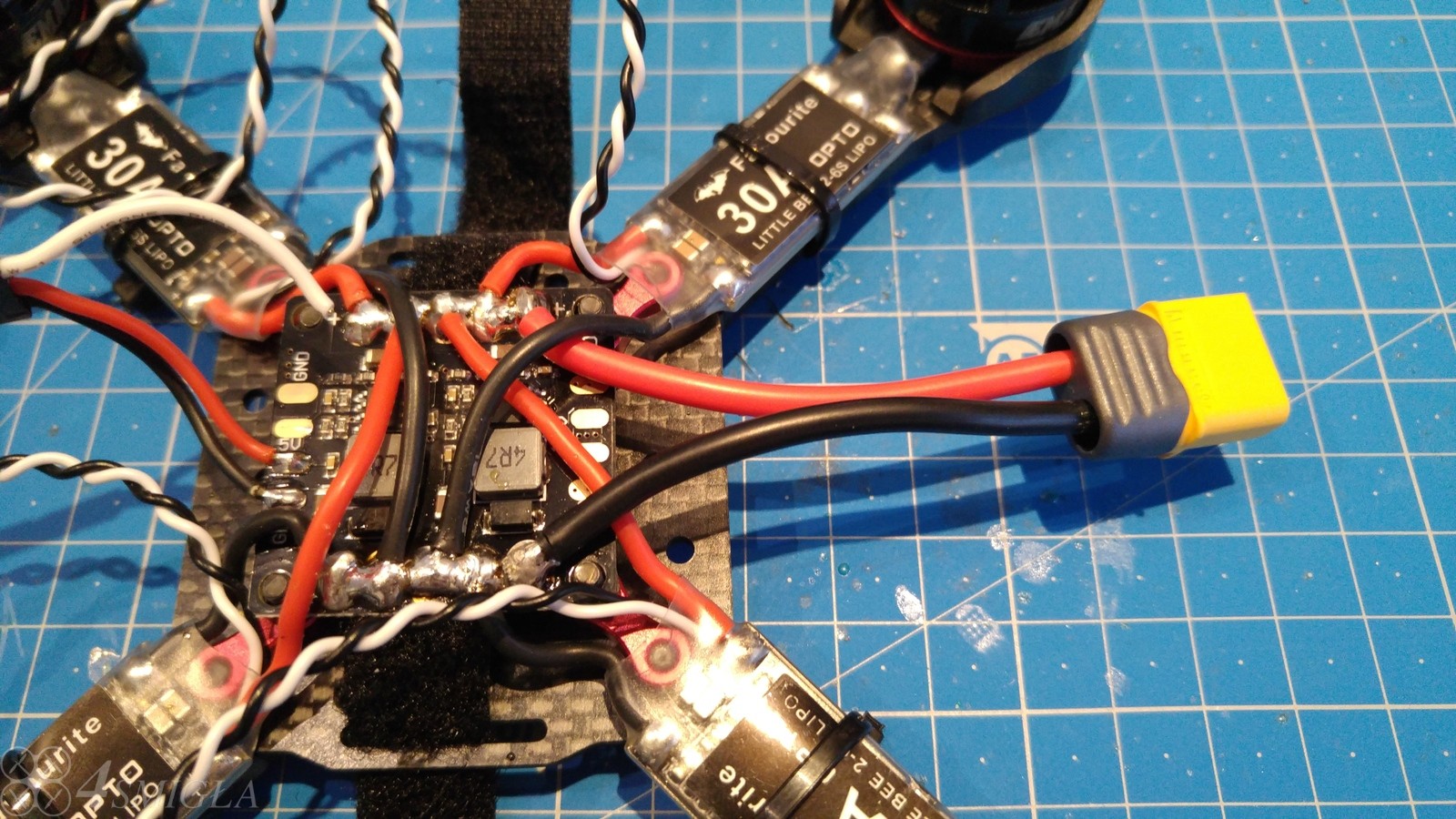

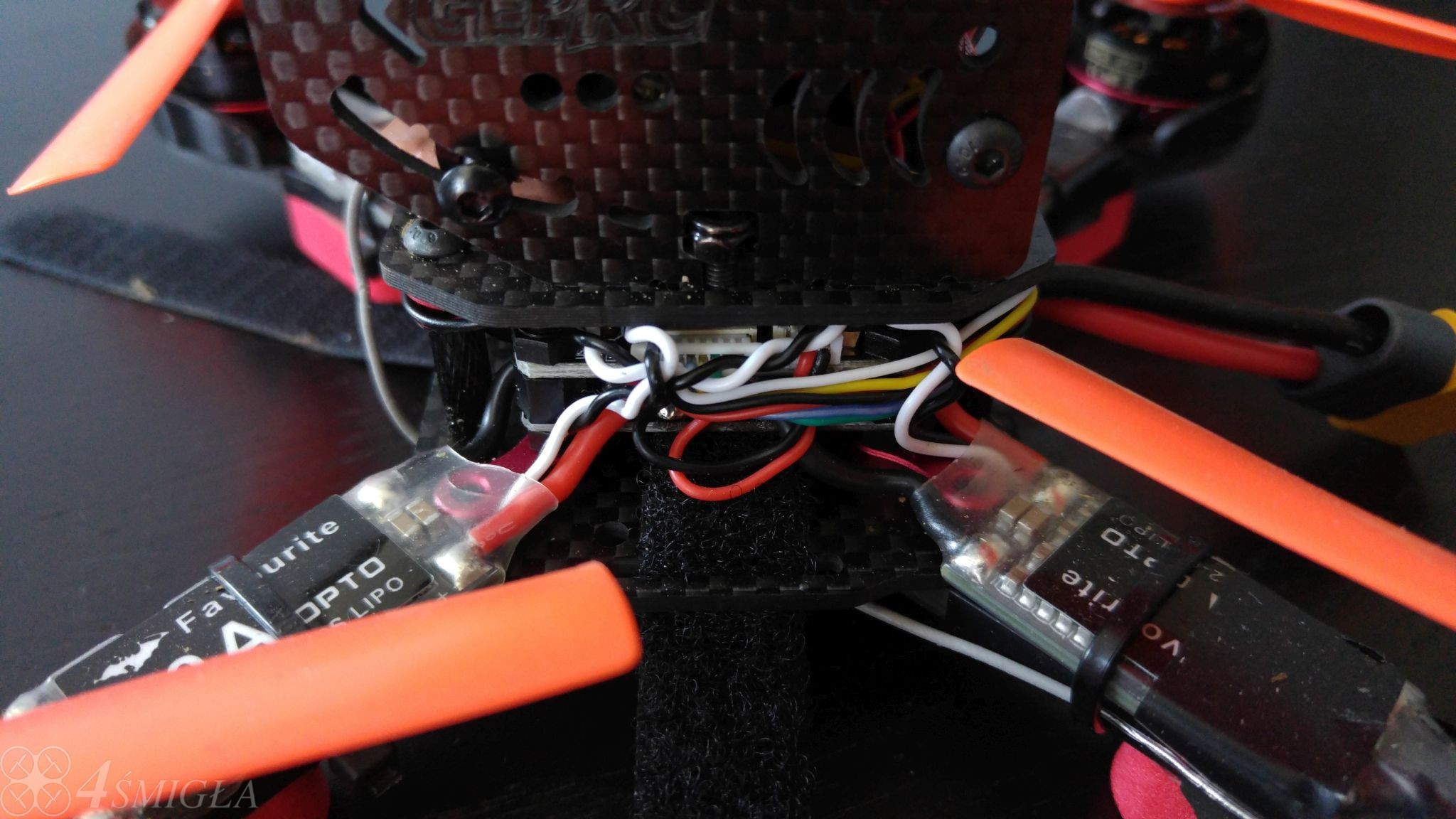

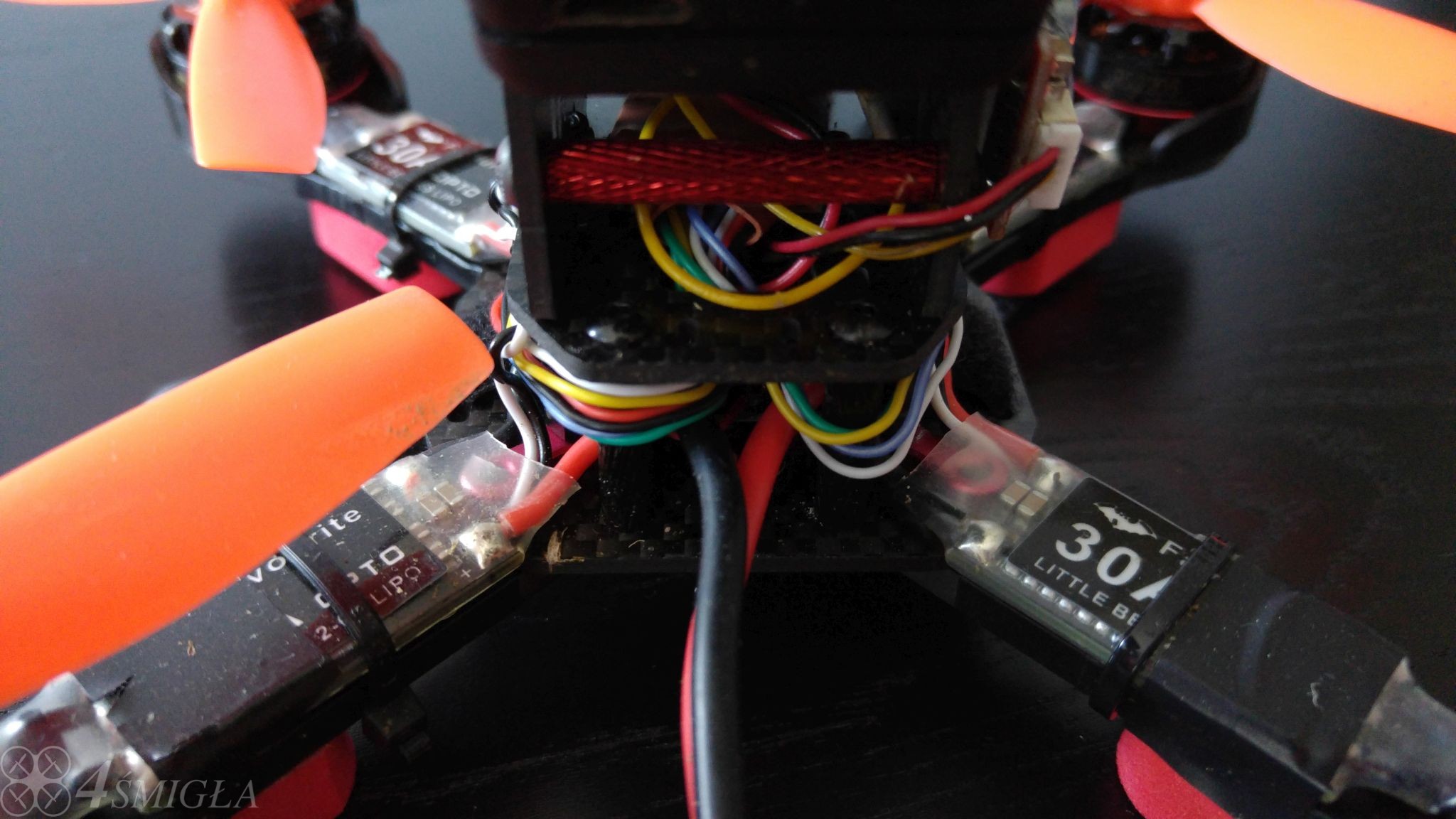

Następny etap to przycięcie i przylutowanie wszystkich przewodów zasilających od ESC. Dla przypomnienia - czerwone do pól "+", natomiast czarne do pól "-". Budując ten kopter starałem się nie skracać przewodów ponad miarę, ponieważ to daje ewentualne pole manewru podczas ich rozmieszczania pod kontrolerem lotu. Jeśli zbyt mocno się je napręży - takiej możliwości nie będzie. Dodatkowo najlepiej jest postarać się poprowadzić przewody tak, aby jak najmniej się krzyżowały. To oczywiście nieuniknione, ale chodzi o to, żeby dało się je w miarę równomiernie rozłożyć pod kontrolerem lotu, ponieważ miedzy nim, a płytką dystrybucyjną jest niewiele miejsca, o czym wspominałem już wcześniej.

Skróciłem także przewody zasilające, ponieważ oryginalnie były bardzo długie i tak naprawdę nie byłoby gdzie ich upchać po podłączeniu baterii. Ich długość zmniejszyłem o niecałą połowę. Całość, jak widać na zdjęciu poniżej, wystaje nieco ponad obrys ramy. To wystarczy, aby wygiąć go w łagodny łuk podczas podpinania baterii, a jednocześnie nie zostawiać nadmiaru, który będzie luźno sterczał pod quadrocopterem.

Po lewej stronie zdjęcia zauważycie z kolei przewody przylutowane do regulatora 5V. Zakończone są ono 3-pinowym złączem, identycznym jak w ESC. Zrobiłem to tylko na chwilę, aby móc przetestować, czy silniki kręcą się we właściwą stronę. Docelowo zasilanie do kontrolera lotu dostarczę nie przez złącze, a bezpośrednio przylutowując kable zasilające.

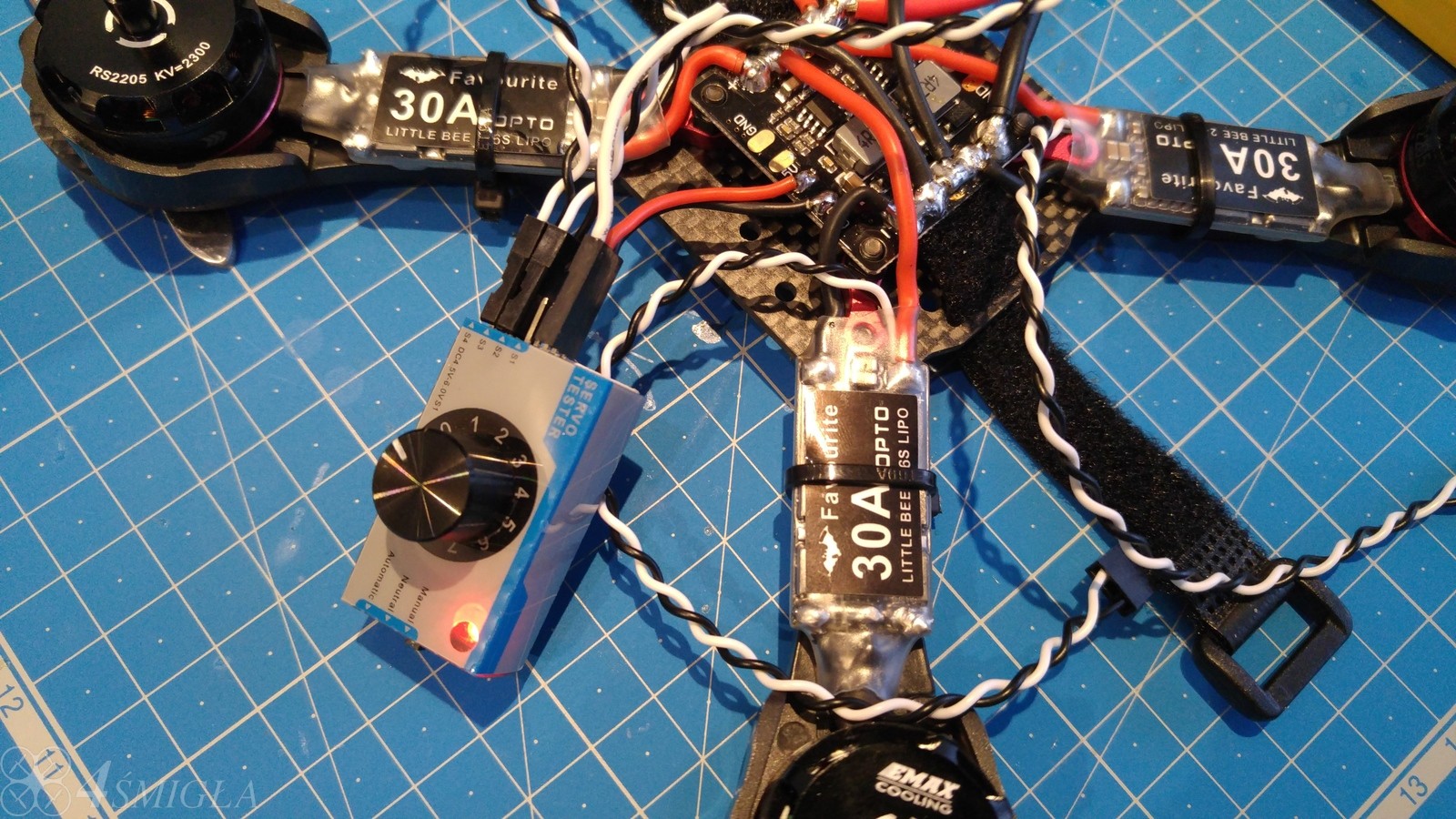

ESC mogą już być zasilane, jest także złącze XT60 do baterii - nadeszła pora na zrobienie pierwszego testu. W tym celu wykorzystałem tester serw, który jest niewielkim układem z czterema 3-pinowymi złączami (takimi jak do ESC) oraz pokrętłem do regulowania sygnału, który podamy na regulatory. Ci, którzy czytali już dział DIY, wiedzą, że ESC dzielą się na te z BEC i OPTO, czyli bez regulatora. LittleBee 30A są właśnie tymi drugimi. Tester serw potrzebuje zasilania 5V oraz podłączenia choć jednego ESC, na które będzie podawał sygnał. Testuję po 2 regulatory na raz, ponieważ muszę dostarczyć 5V osobnym przewodem. Tester podłączyłem więc złączem 3-pinowym z regulatora 5V na płytce dystrybucyjnej. W ten sposób będzie on zasilany. Do niego podłączam dowolne 2 ESC - można 2 przednie, 2 tylne, skośnie - wedle uznania. Ustawiając go w tryb manual mogę "udawać" kontroler lotu, który podaje sygnał sterujący. Daje mi to możliwość operowania przepustnicą, czyli rozpędzania i hamowania silników (gaz od 0 do 100%).

Teraz chwila prawdy - należy podłączyć baterię do złącza XT60 od koptera. Jeśli nie poczujecie zapachu spalenizny, a te ESC, które są podłączone do testera odegrają pełną melodyjkę to znaczy, że wszystko jest poprawnie podłączone. Pora na test. W tym celu przekręcam pokrętło od testera serw w prawo dodając gazu. Silniki powinny ruszyć. Im bardziej przekręcę w prawo rzeczoną gałkę, tym szybciej będą one pracować. Mnie tak naprawdę interesuje, czy kręcą się we właściwą stronę, wobec czego ustawiam minimalne, ale stabilne obroty i sprawdzam je delikatnie dotykając palcem krawędzi wirnika, albo przykładając go do gwintu, na który zakłada się śmigło. Kierunki już omówiliśmy, więc kluczowe jest, żeby każdy silnik pracował w dobrą stronę. W tej chwili jest jeszcze szansa zamienić ramiona miejscami, więc jeśli coś się nie zgadza - można albo je zamienić, albo przelutować przewody między silnikiem, a ESC.

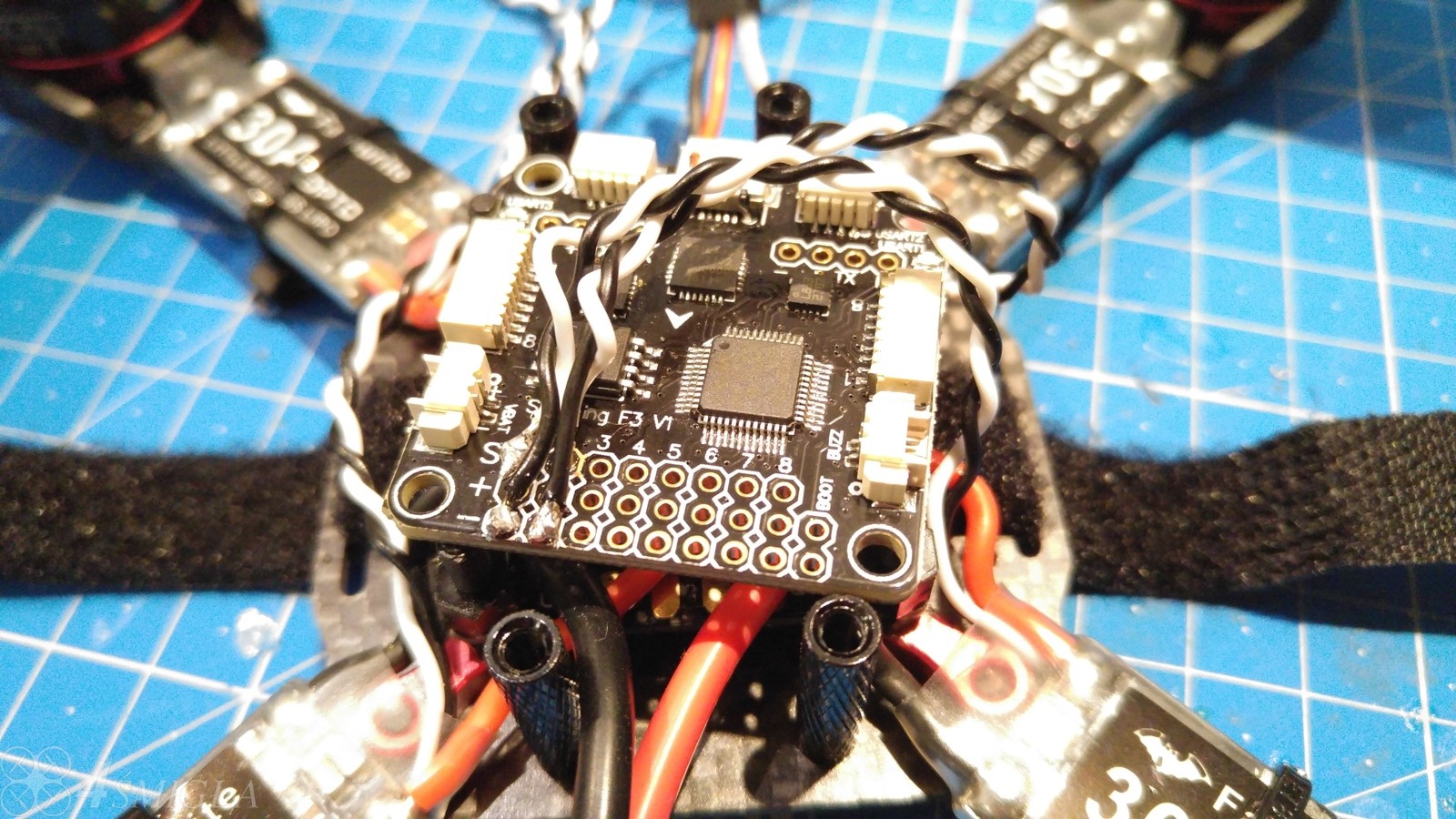

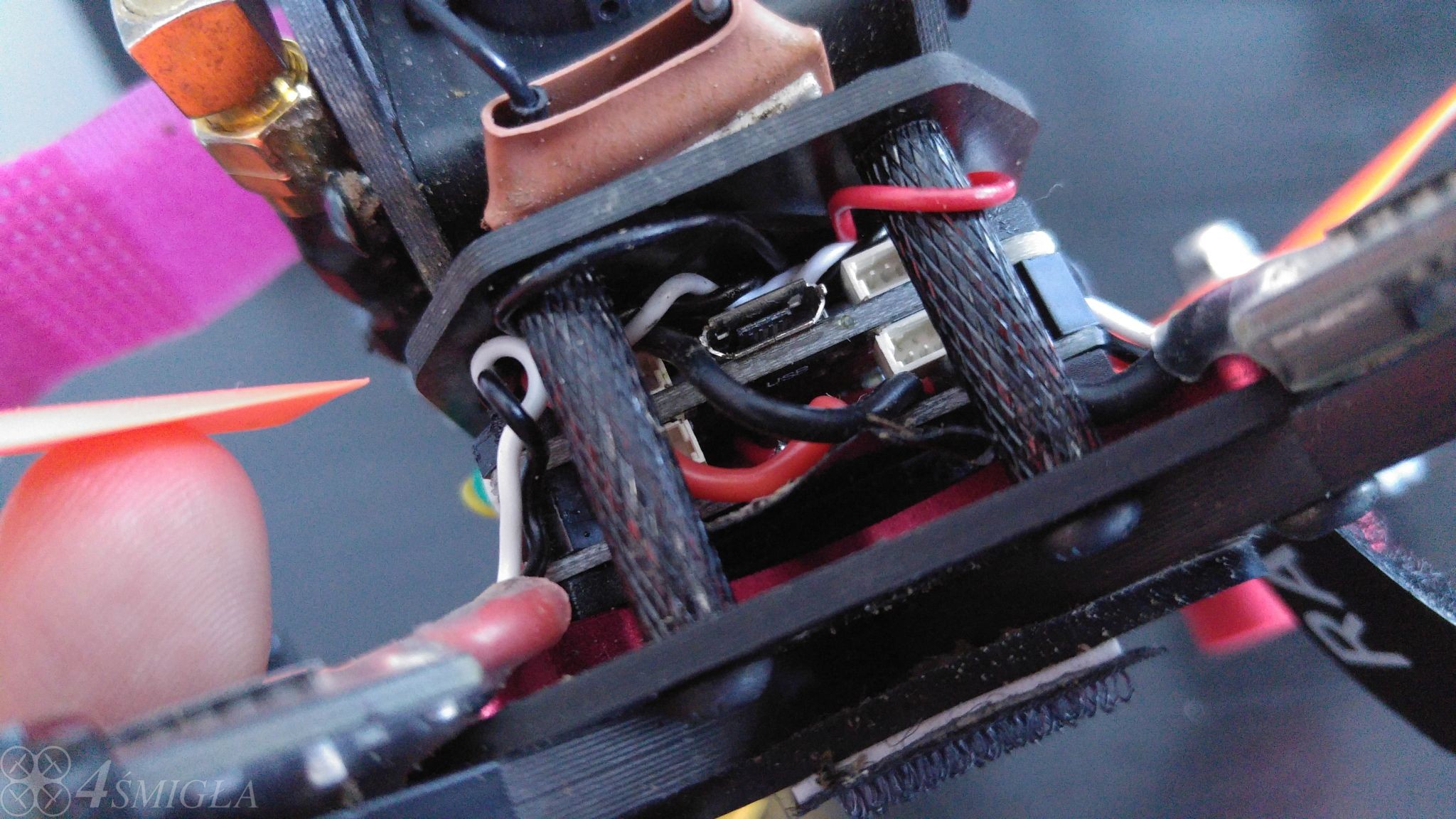

Pora na kontroler lotu. W pierwszej kolejności dostarczymy mu zasilanie oraz podłączymy do niego regulatory w odpowiedniej kolejności. Musimy jednak wpierw wiedzieć, jaki układ silników przewiduje ten kontroler. W przypadku CC3D były one oznaczane zgodnie z ruchem wskazówek zegara, SP Racing F3 widzi to jednak inaczej. Wspominałem o tym już wyżej, więc tylko przypomnę, że w CleanFlight jest zakładka "Configuration", pod którą znajdziemy kolejność silników. W trakcie montażu na wszelki wypadek oznaczyłem je karteczkami, aby się nie pomylić.

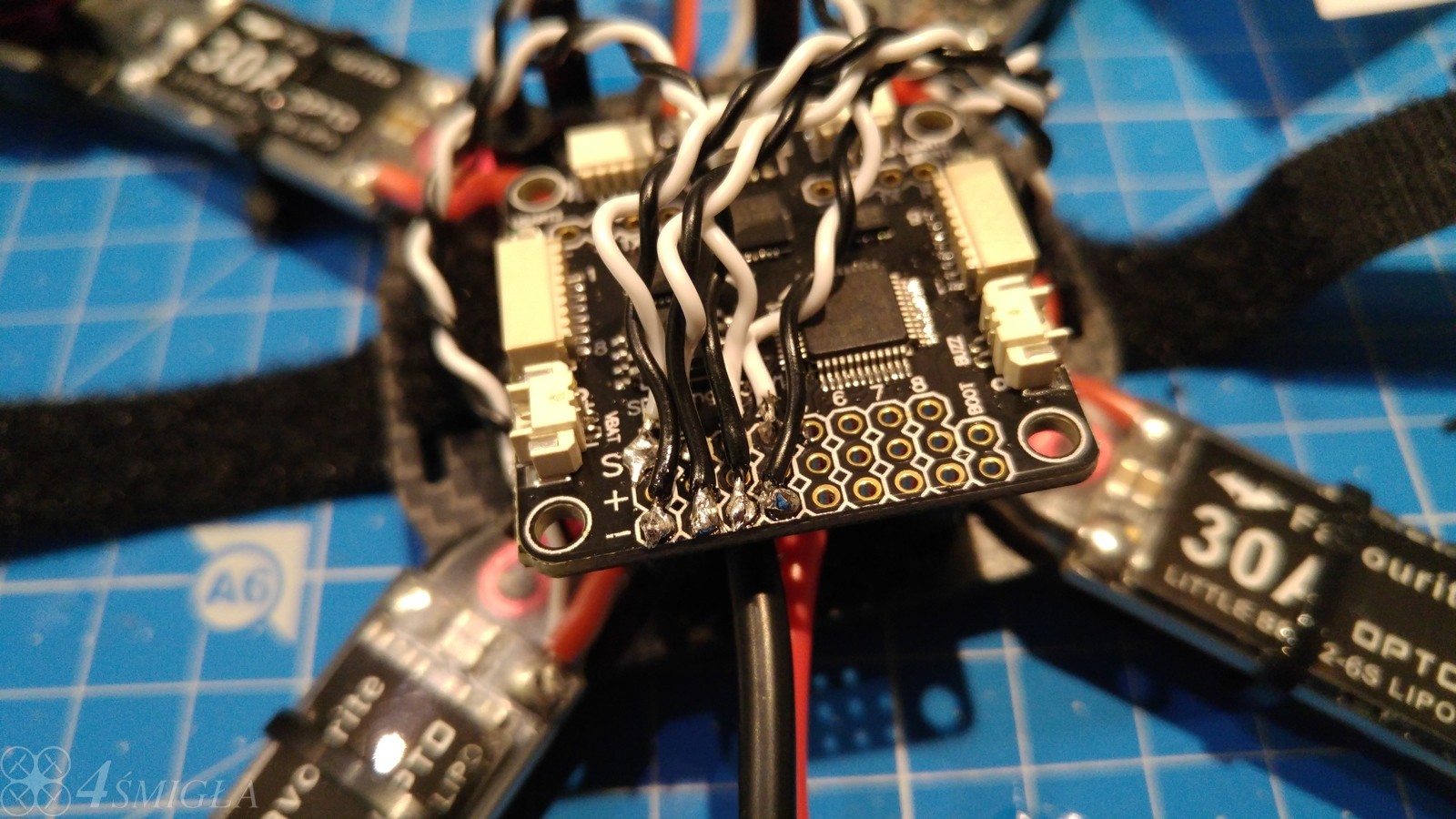

Dalej - lutowanie przewodów sygnałowych od ESC. W przypadku tego koptera nie wchodzi w grę użycie goldpinów i podłączenie ich do kontrolera lotu - trzeba je zamocować na stałe, co więcej, skracając przewody, ponieważ i na nie nie mamy zbyt wiele miejsca. W tym kontekście użycie karteczek przyklejonych do silników wcale nie jest takie naiwne, ponieważ tutaj popełnienie błędu będzie oznaczało wylutowywanie ich z ciasno ułożonych pól. Zacznijmy od odcięcia końcówek 3-pinowych i rozkręcenie końca przewodów. Należy także zdjąć parę milimetrów izolacji, żeby było co przylutować.

Ja zostawiłem mimo wszystko ze 2 cm zapasu, aby w przyszłości dało się zdjąć kontroler lotu i zajrzeć pod niego bez konieczności odlutowania przewodów. Należy pamiętać, że zasilanie podamy osobno, więc regulatory lutuję zgodnie z układem silników do kolumn 1-4. Napięcie z regulatora 5V podłączę do dowolnej pary oznaczonej od 5 do 8. Zacznijmy lutowanie dwóch pierwszych ESC. Przypominam, żeby biały przewód połączyć z polem oznaczonym "S", jak "Signal", natomiast czarny - "-", czyli masa.

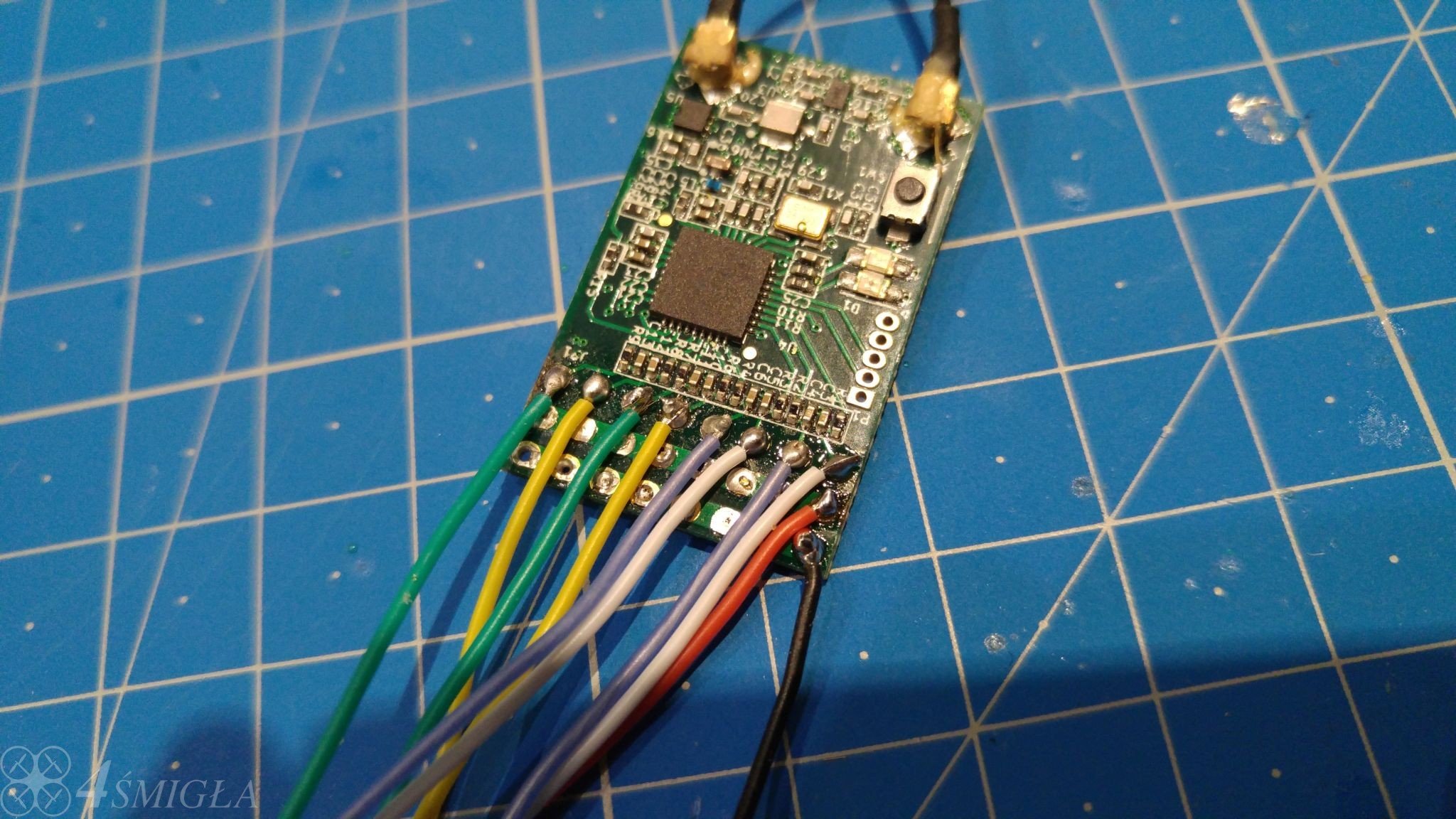

Jeśli dwa pierwsze regulatory udało na się przylutować, kończymy pozostałymi dwoma. Warto sprawdzić, czy podczas lutowania nie zwarliśmy cyną żadnej pary pól. Tutaj używałem lutownicy USB, która ma bardzo cienki grot i pozwoliła na dokładniejsze przeprowadzenie operacji. Nasz kontroler będzie wyglądał w ten sposób.

Teraz pora podać zasilanie. Pamiętacie, że przylutowaliśmy 3-pinowe złącze do regulatora 5V na płytce dystrybucyjnej ? Używaliśmy go do zasilania testera serw i sprawdzania silników. Wystarczyło teraz odciąć wtyczkę i przylutować czerwony i czarny przewód do jednej z wolnych kolumn związanych ze sterowaniem silnikami (5-8) na kontrolerze lotu. Oczywiście zasilanie podajemy na polach oznaczonych "+" i "-". Jeżeli wszystko zlutowaliśmy poprawnie, to możemy teraz ponownie podłączyć baterię, aby zobaczyć, czy nasz kontroler lotu się włączy i poprawnie uruchomi wszystkie ESC (zostanie odegrana pełna melodyjka przez każdy z nich).

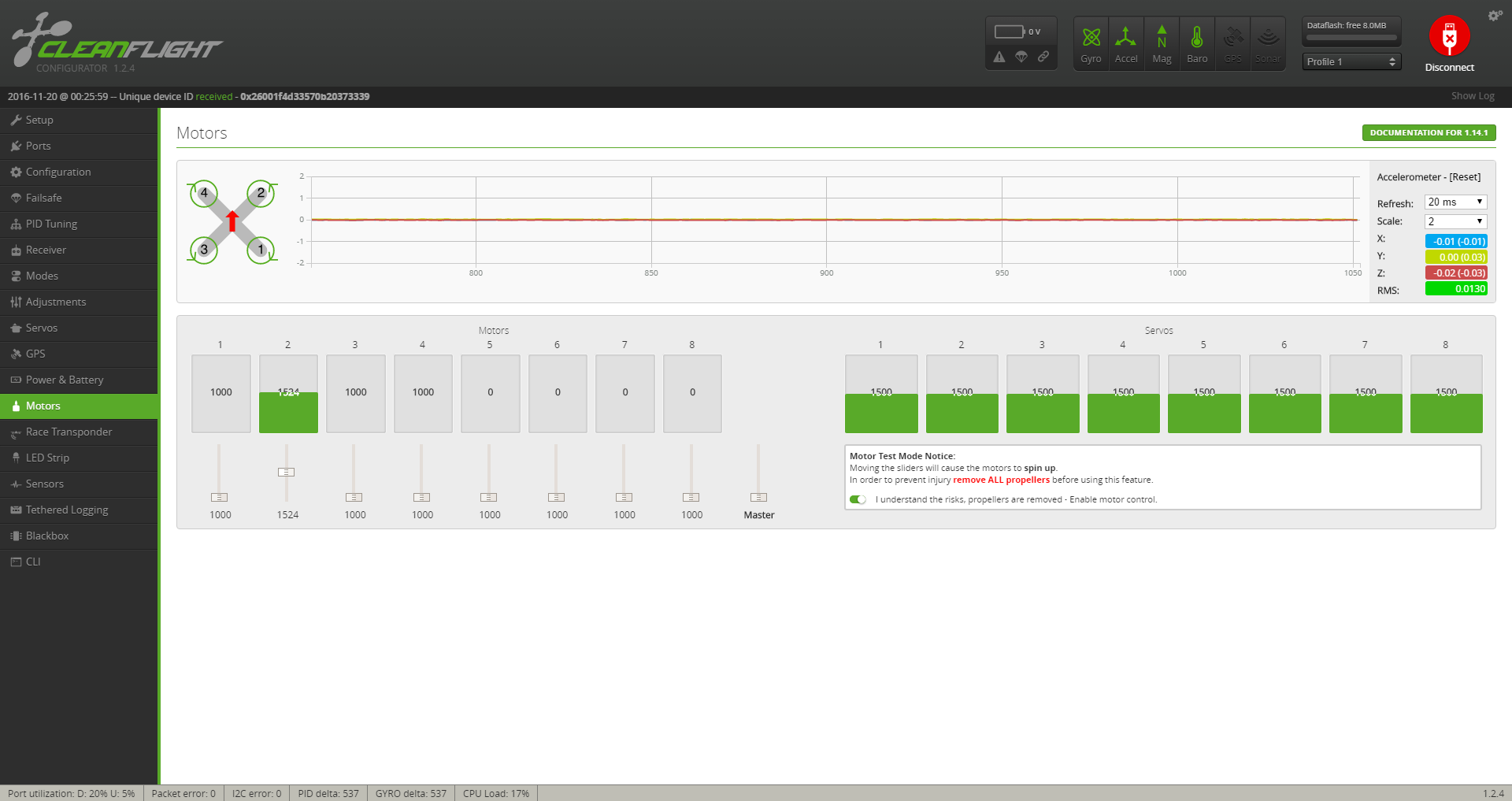

Z racji tego, że nie mamy jeszcze odbiornika, nie możemy sterować silnikami i sprawdzić, czy zostały dobrze podłączone. Na szczęście pozostaje sterowanie nimi z poziomu CleanFlight. Po połączeniu z quadrocopterem i wybraniu zakładki Motors, należy zaznaczyć "I understand the risks" w polu "Motor test mode", aby umożliwić sterowanie silnikami z poziomu aplikacji. Następnie należy przesuwać kolejno suwaki od 1 do 4 w górę i w dół. Kolejne silniki powinny startować. Sprawdźmy, czy po uruchomieniu suwaka od silnika 1, ruszy faktycznie prawy-tylny zgodnie z ilustracją.

Aha, przód kontrolera lotu rozpoznajemy po niewielkiej strzałce, która została na nim nadrukowana.

Powtarzamy to dla wszystkich 4 silników. Możemy też jeszcze raz zweryfikować, że każdy z nich pracuje we właściwą stronę. Zanim model wzbije się w powietrze, trzeba wyeliminować wszystkie potencjalne błędy, które będą nam przeszkadzały w diagnostyce, gdyby jednak nie latał prawidłowo. Trzy podstawowe błędy to niewłaściwy kierunek obrotów silnika, zamieniony przewód sterujący (pracuje nie ten silnik, co trzeba) oraz źle założone śmigła. W moim przypadku odpowiadało to za 90% problemów z uruchamianiem samodzielnie zbudowanych quadrocopterów.

Warto jeszcze na tym etapie przemyśleć, jak chcemy ustawić kontroler lotu. Możemy go dowolnie obrócić, korygując jego pozycję w aplikacji CleanFlight. Domyślnie wszystkie silniki powinny pracować zgodnie z tym, co pokazuje program, przy założeniu, że przód koptera jest tam, gdzie pokazuje strzałka na kontrolerze. W przypadku SP Racing F3 oznacza to, że port microUSB jest z tyłu. Ja wolałem mieć go z przodu, co ułatwiało mi jego podłączenie do komputera i nie plątało się z przewodem bateryjnym. W tym celu obróciłem cały kontroler o 180 stopni, a następnie w CleanFlight zrobiłem korektę pozycji quadrocoptera w osi Yaw o 180 stopni. Po tej operacji i przekręceniu kontrolera, CleanFlight zaczął pokazywać przód tam, gdzie oryginalnie znajdował się tył płytki z portem microUSB, czyli dokładnie tak, jak chciałem. Jest to bardzo wygodna opcja. Oczywiście wraz tym zostały odpowiednio przesunięte mapowania silników, więc prawy-przedni po obróceniu płytki dalej pozostał prawym-przednim. Z punktu widzenia kontrolera lotu niejako nic się nie zmieniło, czyli dokładnie to, co chcieliśmy.

Opcję znajdziecie w sekcji "Board and Sensor Alignment". Zwracam uwagę na "Yaw Degrees", które ma wartość 180, czyli informuje kontroler, że ma wprowadzić korektę o 180 stopni w osi pionowej. Skoro obróciłem go tyłem do przodu, to takie właśnie ustawienie jest potrzebne. Gdyby nie był odwrócony, to wszystkie pola musiałyby być ustawione na 0.

Kontroler lotu SP Racing F3 ma możliwość pomiaru napięcia baterii. W tym celu umieszczono na nim gniazdo microJST, które znajduje się obok pinów sterujących od pierwszego silnika. Oznaczono je VBAT, żeby było łatwiej. Aby z niego skorzystać, wystarczy przylutować dołączony do zestawu kabelek do pól lutowniczych, do których już przymocowaliśmy przewody zasilające od ESC i samego koptera. Czerwony przewód oczywiście idzie tam, gdzie pozostałe czerwone, czarny - analogicznie. Warto skrócić maksymalnie oba z nich, aby całość schowała się pod kontrolerem lotu po jego założeniu na miejsce.

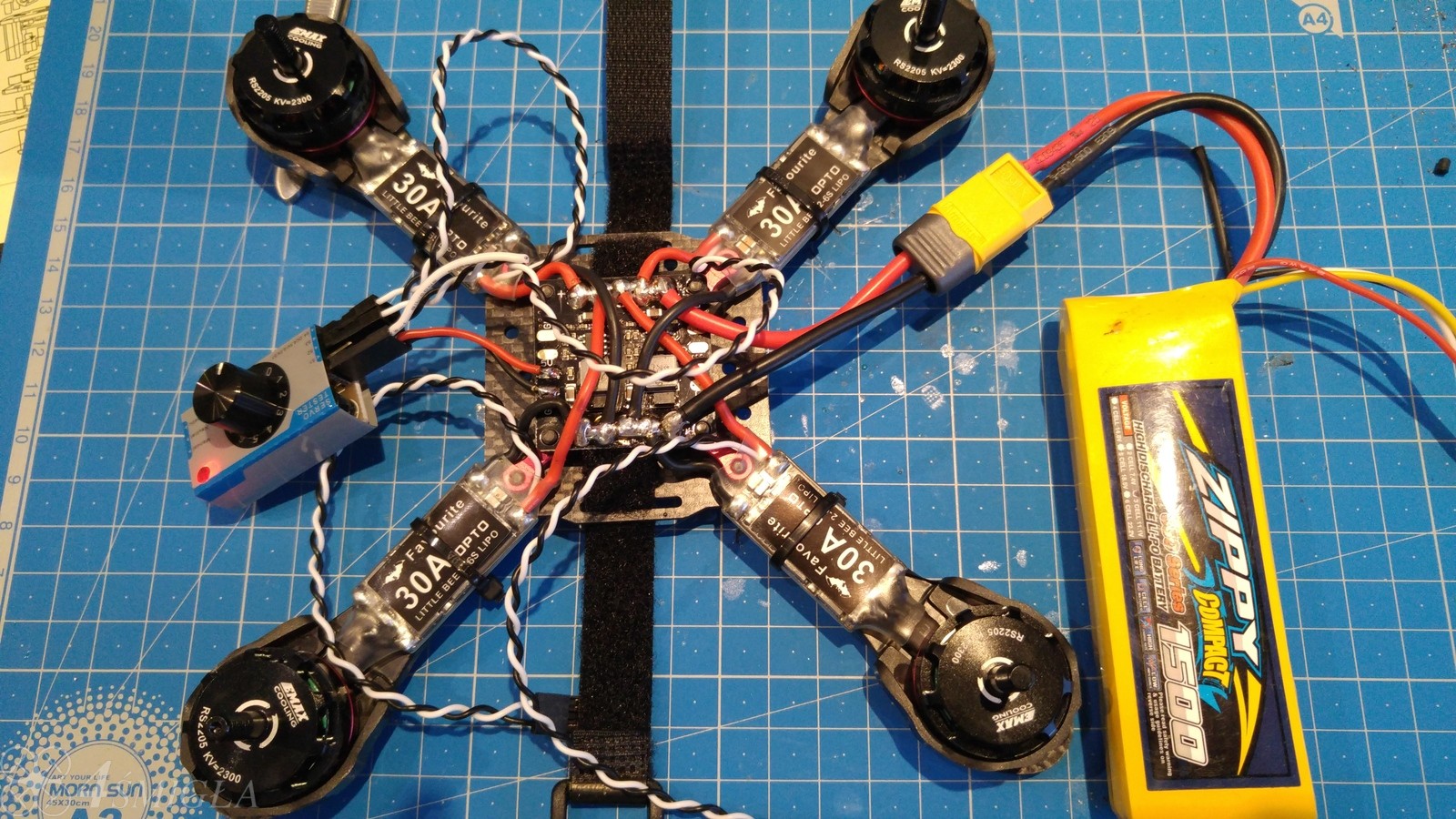

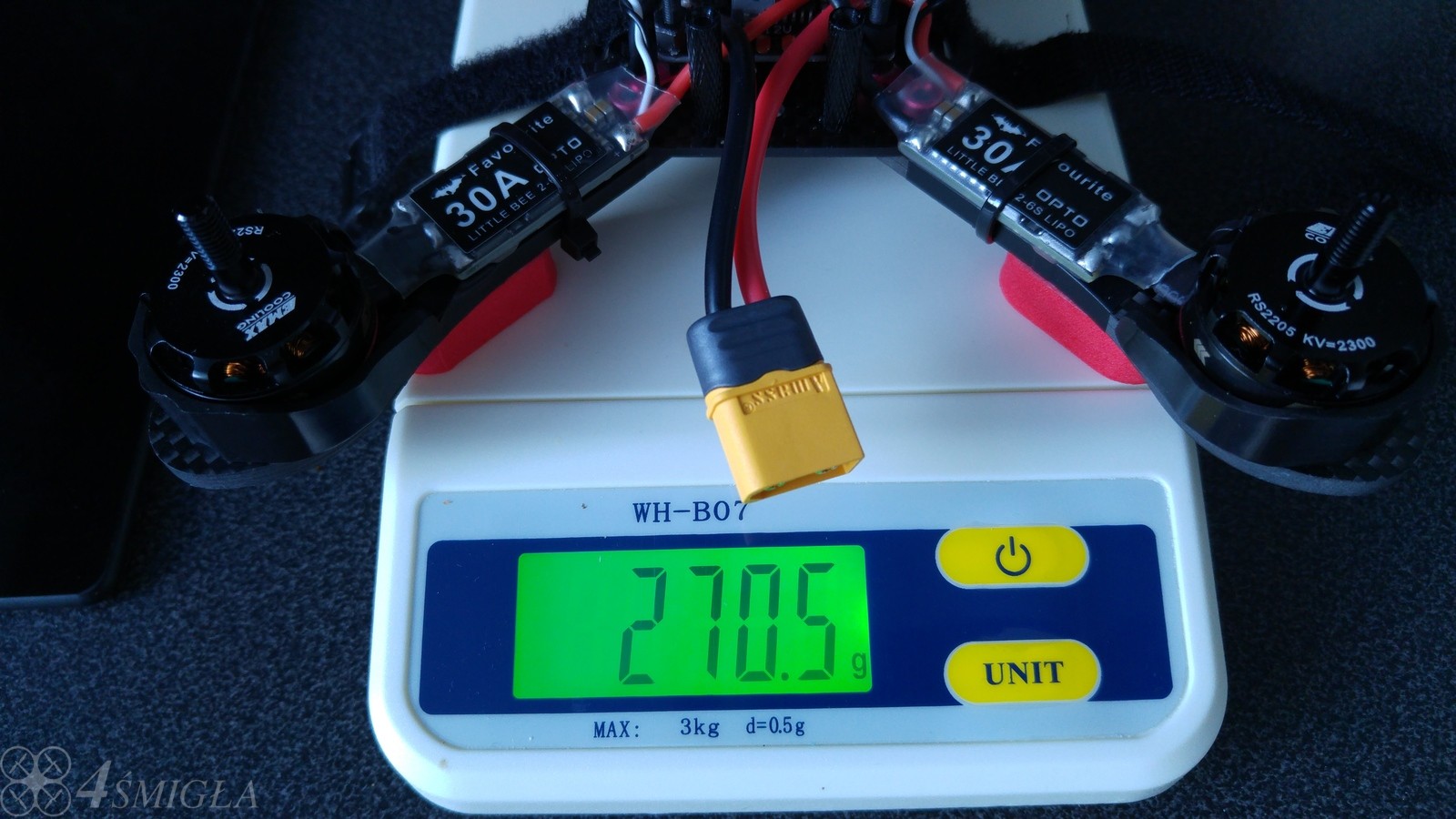

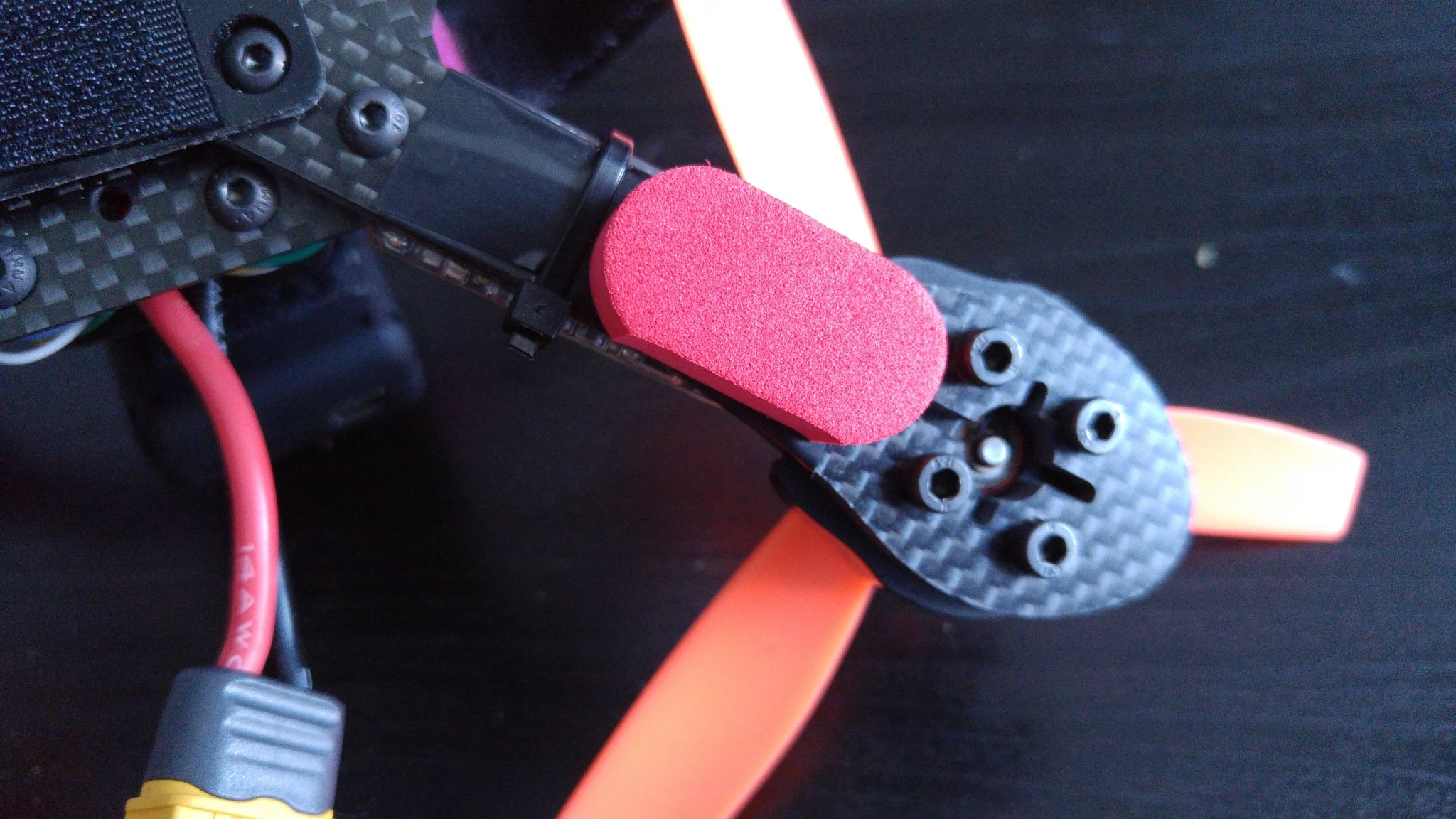

Po takim wstępnym montażu pora na pierwsze ważenie. Jak widać na zdjęciu - wychodzi 270 g. Mówimy tutaj o dolnej części ramy, silnikach, ESC, osłonach silników, gąbczastych nóżkach oraz obu płytkach (dystrybucja zasilania + kontroler lotu) oraz przewodach. Wciąż brakuje: górnej części ramy, w której będzie znajdowała się kamera i nadajnik FPV; odbiornika; baterii itd. Gruba rama i masywne silniki odpowiadają za większość wagi, ale jeśli deklarowany ciąg jest prawdziwy - model może spokojnie dobić do 500g, co zapewne uczyni.

Z racji tego, że korzystam ze sprzętu radiowego opartego o protokół FrSky, do GB190 kupiłem lekki i mały odbiornik RC - FrSky X4R. Komunikuje się on z kontrolerem lotu poprzez SBUS. Jest to rozwiązanie nowoczesne, charakteryzujące się dużo mniejszym opóźnieniem, niż PPM, czy PWM i podobnie jak to drugie - korzysta tylko z jednego przewodu, aby przenieść sygnał ze wszystkich kanałów. PWM niestety wymaga tylu, ile kanałów chcemy obsłużyć i ile jest ich dostępnych w odbiorniku. Niestety pojawił się zgrzyt. X4R dogaduje się z oryginalną aparaturą Taranis oraz modułem nadajnika XJT. Moja aparatury Turnigy 9X wykorzystuje jednak starszy moduł - DJT, który z odbiornikiem X4R nie pogada i basta !

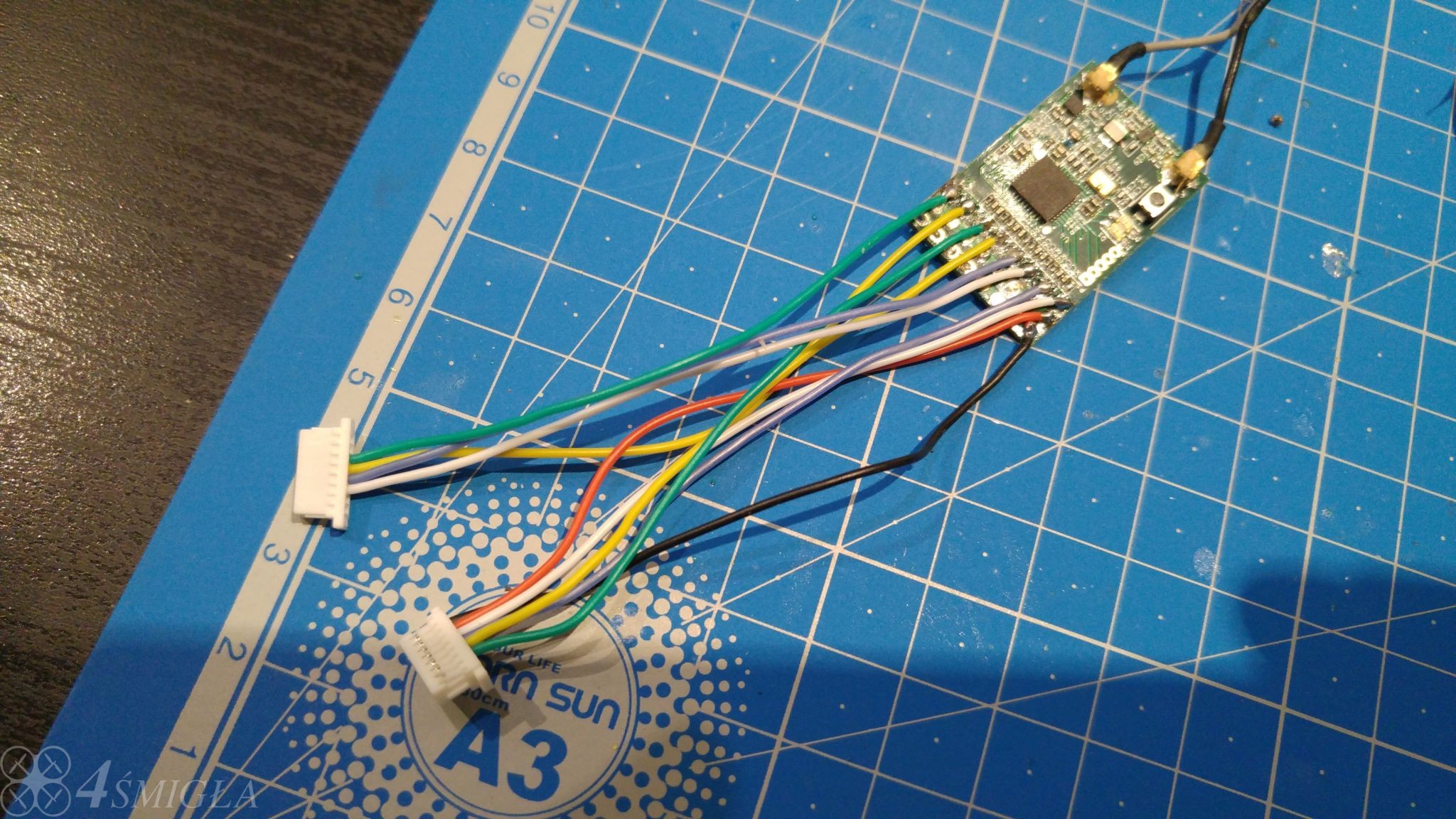

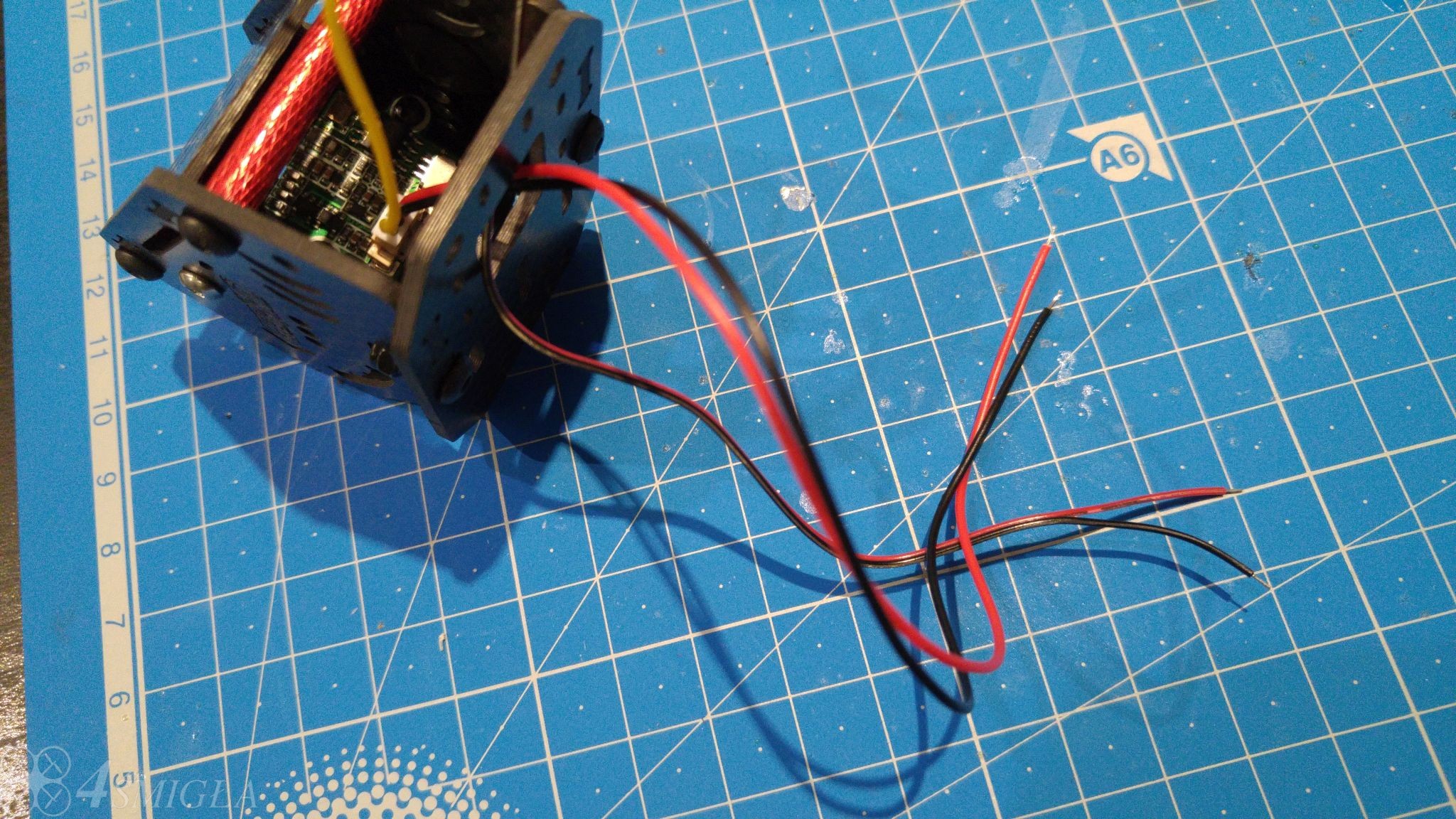

Nie miałem innej opcji, jak wziąć inny moduł i zaadaptować go do potrzeb. Akurat mogłem sobie pozwolić na wymontowanie V8FR-II, który jest 8-kanałowy, ale niestety musi gadać z kontrolerem po PWM, co oznaczało dość solidną liczbę niepotrzebnych przewodów. No trudno - jak przystało na amatorski (bądź, co bądź) blog, nie mam w domu wszystkich możliwych kombinacji sprzętu i muszę czasem improwizować. Kładę nacisk na to ostatnie słowo, ponieważ V8FR-II jest dość spory, szczególnie w obudowie. Musiałem ją więc zdjąć, a oszczędzając przestrzeń, wylutowałem mozolnie także wszystkie goldpiny, do których podłączało się wtyczki 3-pinowe. Efekt prezentuję poniżej.

Następny krok to bardzo dokładne dolutowanie przewodów, które biegną od gniazda w kontrolerze lotu, do samego odbiornika. Tamtędy podawane jest zasilanie do tego ostatniego, natomiast w drugą stronę przenoszone są sygnały otrzymywane na poszczególnych kanałach. To, co widzicie na zdjęciu jest dalekie od ideału, ale musiało wystarczyć. Wszystkie miejsca lutowania zabezpieczyłem lakierem, a następnie odbiornik umieściłem w koszulce termokurczliwej. Nie musiałem go bindować z aparaturą, ponieważ już wcześniej to uczyniłem. Na tym etapie to dość ważne, ponieważ po wylutowaniu goldpinów ponowne parowanie staje się nieco trudniejsze.

Teraz tylko pozostaje pytanie, skąd wiedziałem, które przewody dokąd przylutować. Z pomocą przychodzi nam instrukcja. Po lewej i prawej stronie kontrolera znajdują się dość duże 8-pinowe gniazda. Jeżeli przyjrzycie się uważnie opisom, zobaczycie, że niektóre z przewodów są oznaczone CH1-CH8. Aby obsłużyć 8 kanałów potrzebujemy więc podłączyć obie wtyczki, ponieważ po każdej stronie są wejścia dokładnie dla 4. Warto też zwrócić uwagę na ich rozkład. Kanały 1, 2, 5, 6 są po lewej stronie; 3, 4, 7, 8 - po prawej. Oryginalnie przewody zakończone były 3-pinowymi wtyczkami, ale musiałem je przylutować, więc zostały obcięte. Znaczenie miała też długość, którą zostawiałem. Nie chciałem, żeby 8 przewodów plątało się w okolicach śmigieł, więc skróciłem je na tyle, żeby odbiornik umieścić w górnej części ramy, ale nadmiar długości przewodów starałem się owinąć wokół słupków montażowych - będzie to widać na dalszych zdjęciach.

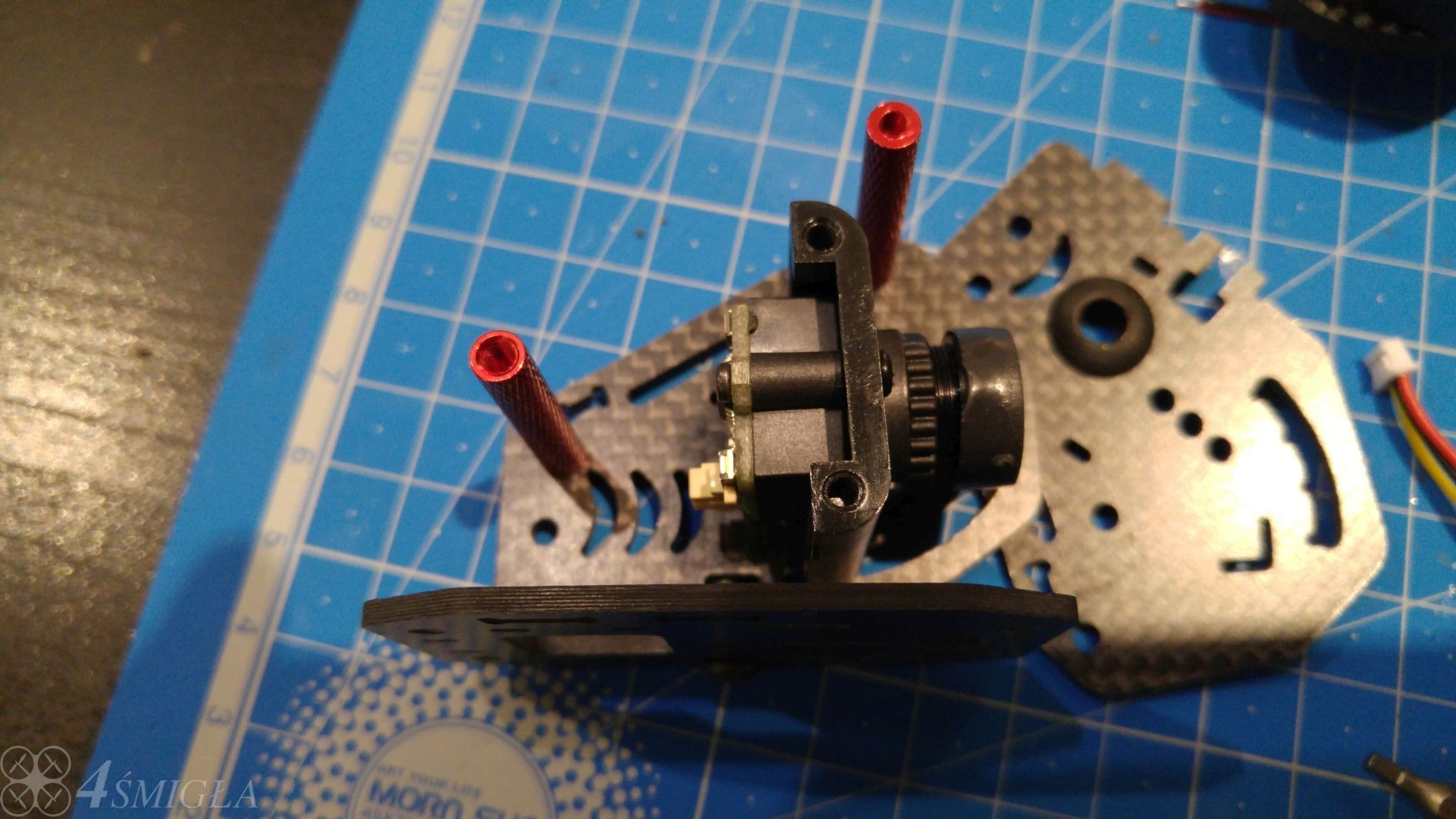

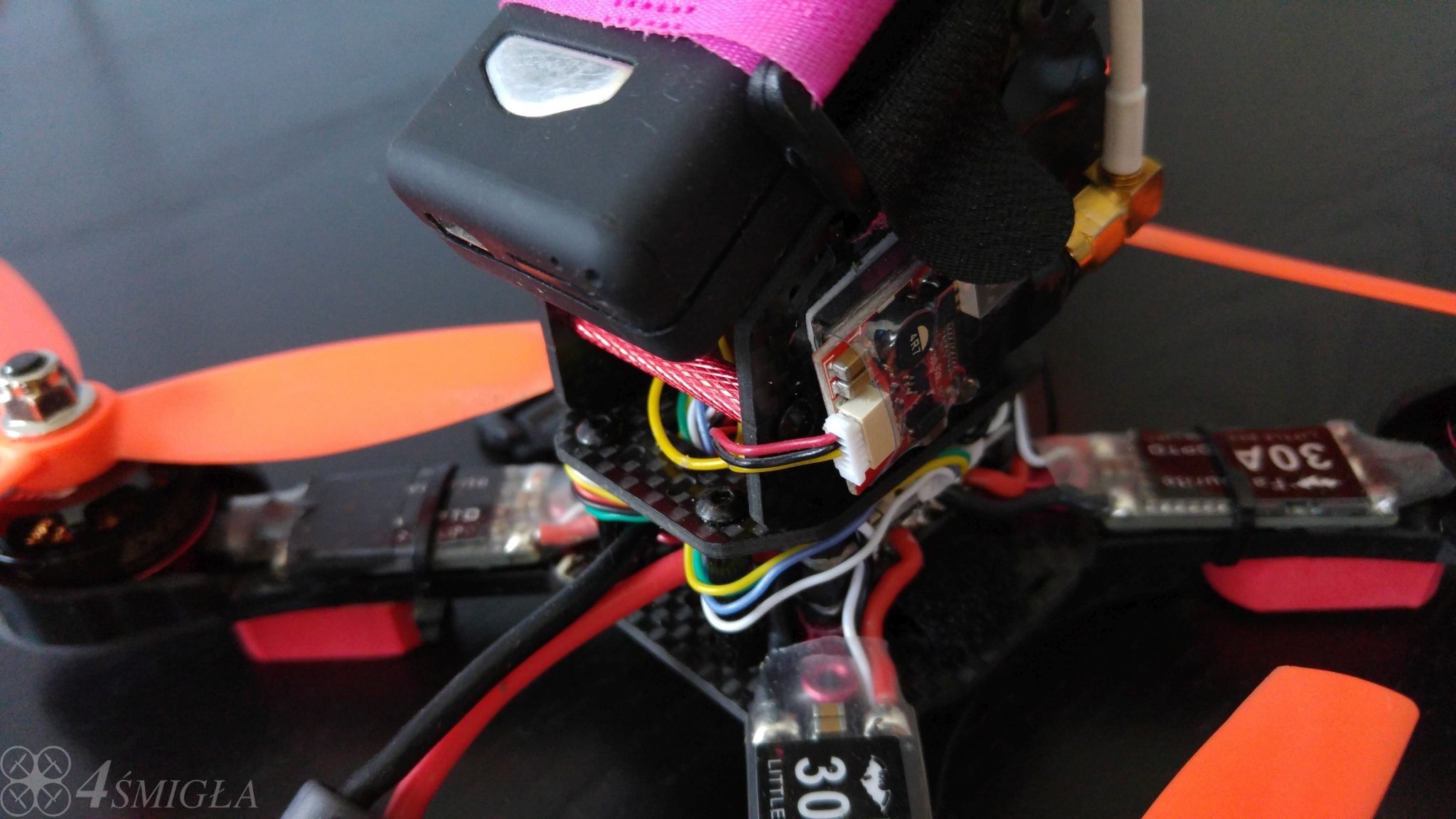

Następny krok to montaż "wieży", w której znajdzie się zarówno odbiornik i nadajnik, jak i kamera FPV. Dość dużo, jak na tak mały element, więc ponownie trzeba będzie mocno główkować. Najpierw zamocowałem kamerę FPV w plastikowym uchwycie. Najlepsze, co wymyśliłem, to wkręcenie dwóch śrubek w otwory z przodu. Wierzę, że taka była intencja producenta, bo w instrukcji odnośnie ramy nie znalazłem nic pożytecznego.

Obie półówki górnej części ramy należy połączyć czerwonymi, aluminiowymi słupkami - są w sumie 2. W jednym z otworów bocznych mocujemy oś obrotu kamery, drugi zaś ustawiamy tak, aby znalazł się na wysokości łukowatego wycięcia. W oba otwory wkręcamy śrubki. Łukowate wycięcie pozwoli pochylać kamerę. Oczywiście na początek można ją ustawić zupełnie poziomo.

Połączenie pomiędzy poziomą częścią górnego fragmentu ramy, a pionowymi, opiera się o śrubkę, która trzyma je razem. W boczny element wkładamy nakrętkę, a w dolny, od spodu wkręcamy śrubę. Należy pamiętać, aby przed przykręceniem drugiej z bocznych ścianek, zamocować także górną, na której oprze się kamera do nagrywania lotu (nie FPV !).

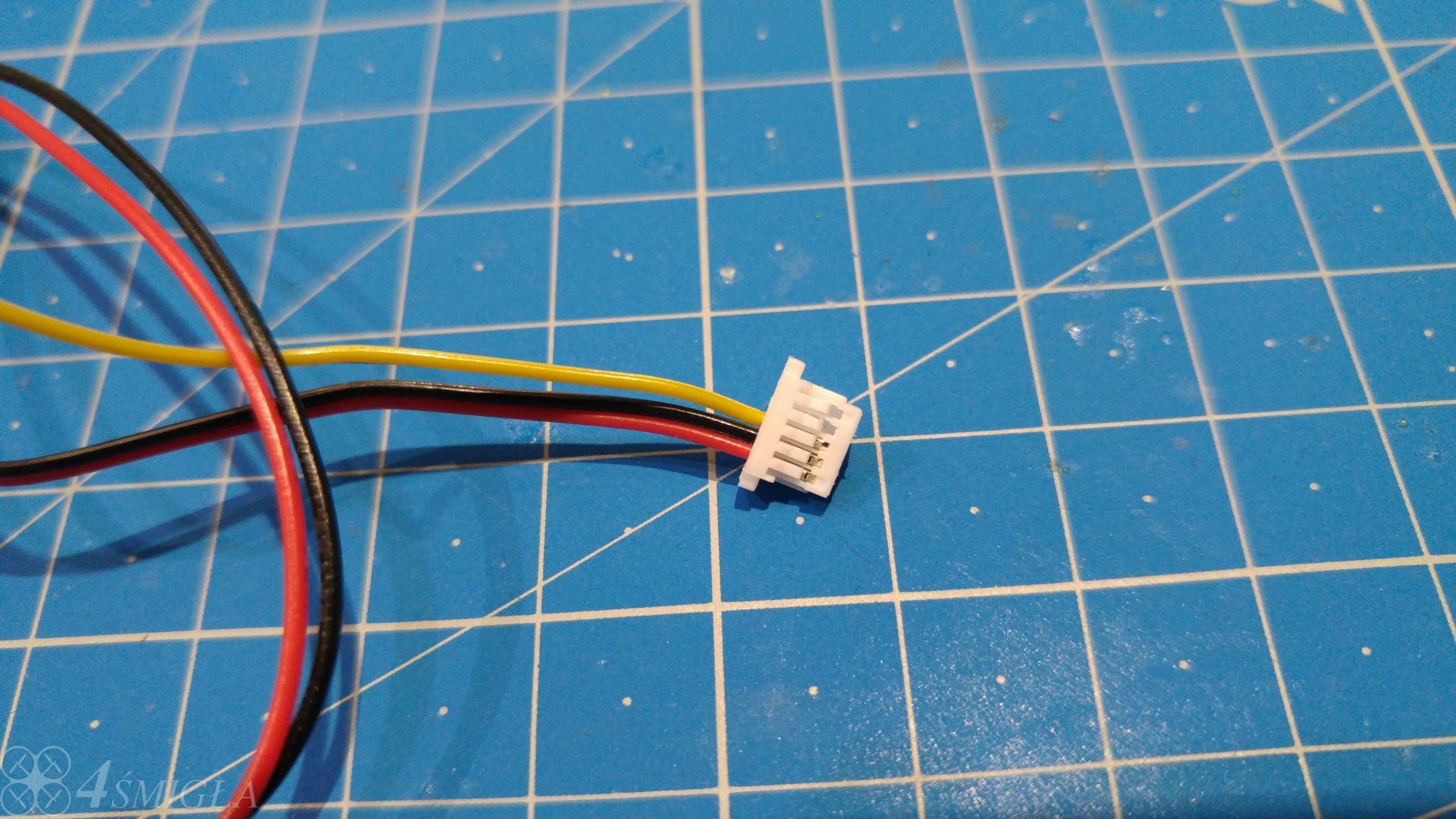

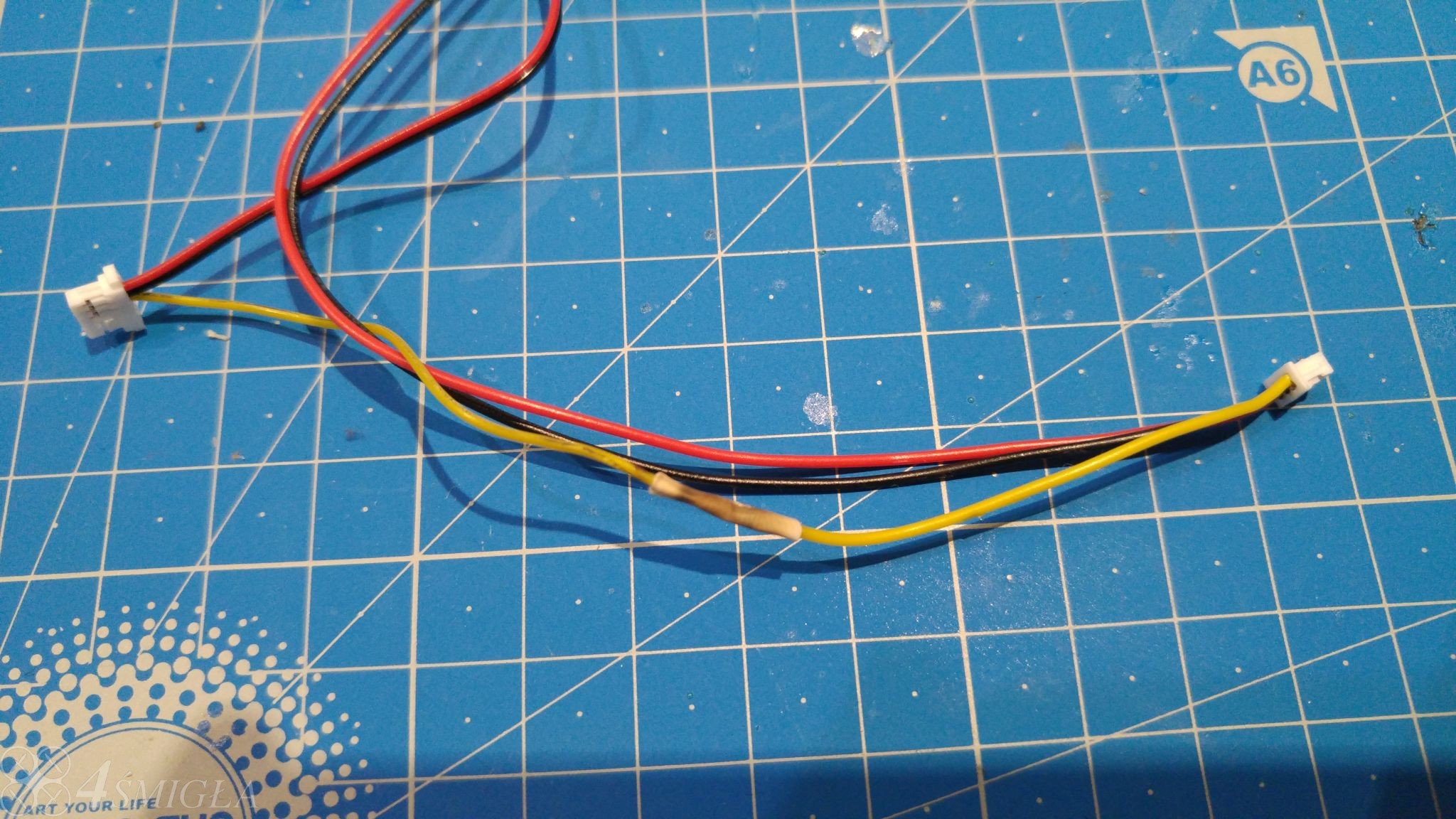

Następna rzecz to połączenie kamery i nadajnika. Na tym etapie nie będziemy jeszcze tego ostatniego montować. Jego lokalizacja będzie uzależniona od tego, gdzie najwygodniej będzie go umieścić - być może wewnątrz, być może na zewnątrz. Na razie trzeba się skupić na tym, żeby oba urządzenia były zasilane i współpracowały ze sobą. Jest to relatywnie proste. Kamera FPV ma 3-pinowe złącze micro JST, podczas gdy nadajnik FPV 5-pinowe. Dwa dodatkowe wynikają z transmisji dźwięku i dodatkowego GND, czyli drugiej masy. Kamera mikrofonu i tak nie posiada, więc posługując się skalpelem wydłubałem dwa nadmiarowe przewody, zostawiając we wtyczce jedynie czerwony (zasilanie 12V), czarny (GND) oraz żółty (Video).

Kamera oraz nadajnik będą inaczej zasilane - odpowiednio 5V i 12V, więc każde z nich będzie na osobnej parze przewodów. Z kolei Video - żółty przewód - będą ze sobą połączone. Obciąłem je więc z każdej strony zostawiając jakieś 15 cm z każdej strony. Następnie zlutowałem ze sobą żółte przewody wychodzące z wtyków kamery i nadajnika FPV.

Na koniec obie pary przewodów wyciągnąłem przez spód górnej połowy ramy. Teraz należało jeszcze przylutować przewody zasilające od kamery do regulatora 5V na płytce dystrybucyjnej, zaś parę od nadajnika - do regulatora 12V.

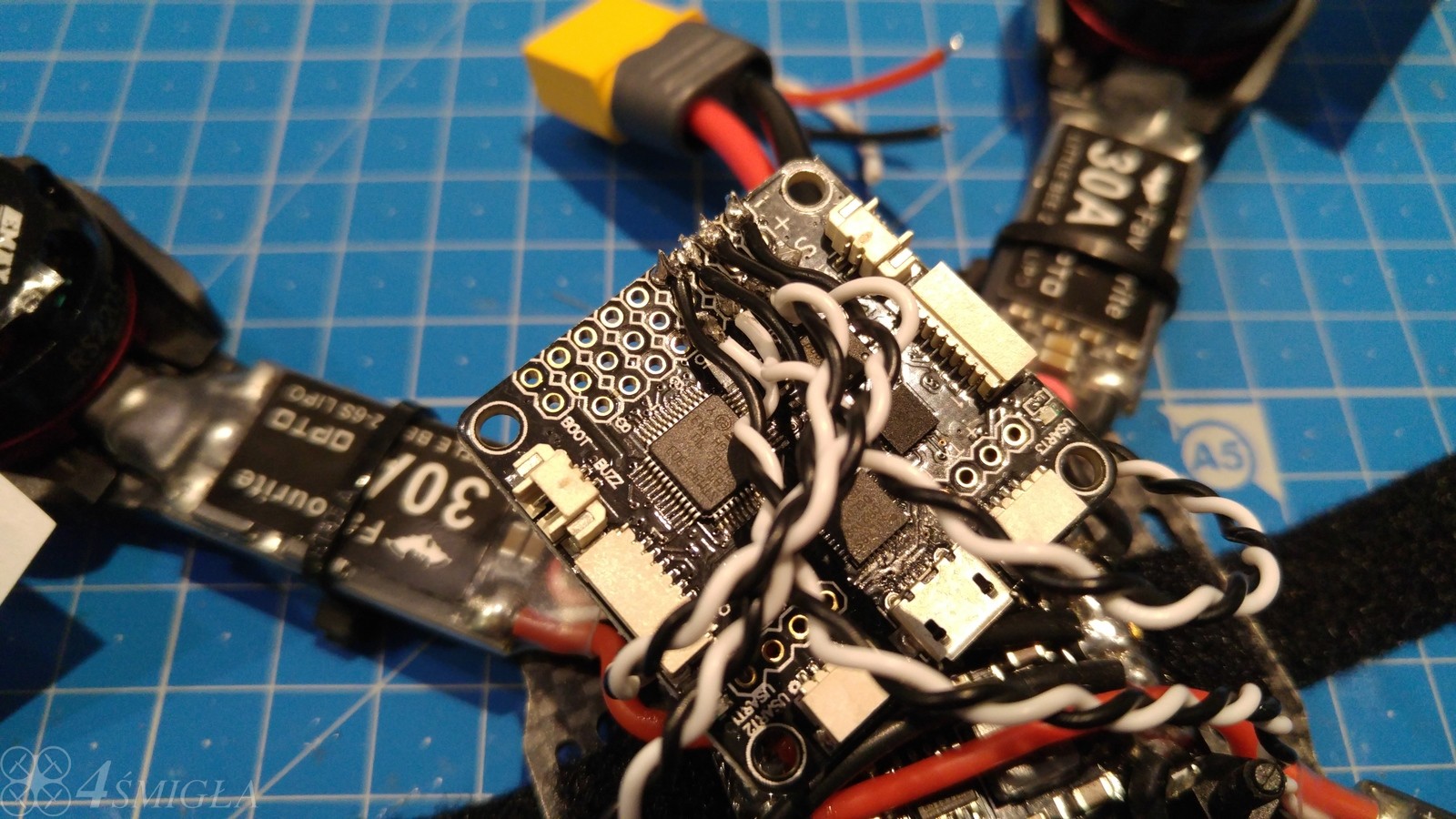

W tym momencie można było już schować lutownicę. Pozostało założenie kontrolera lotu na słupkach, które trzymały płytkę dystrybucyjną i przykręcenie aluminiowych słupków do spodu górnej części ramy.

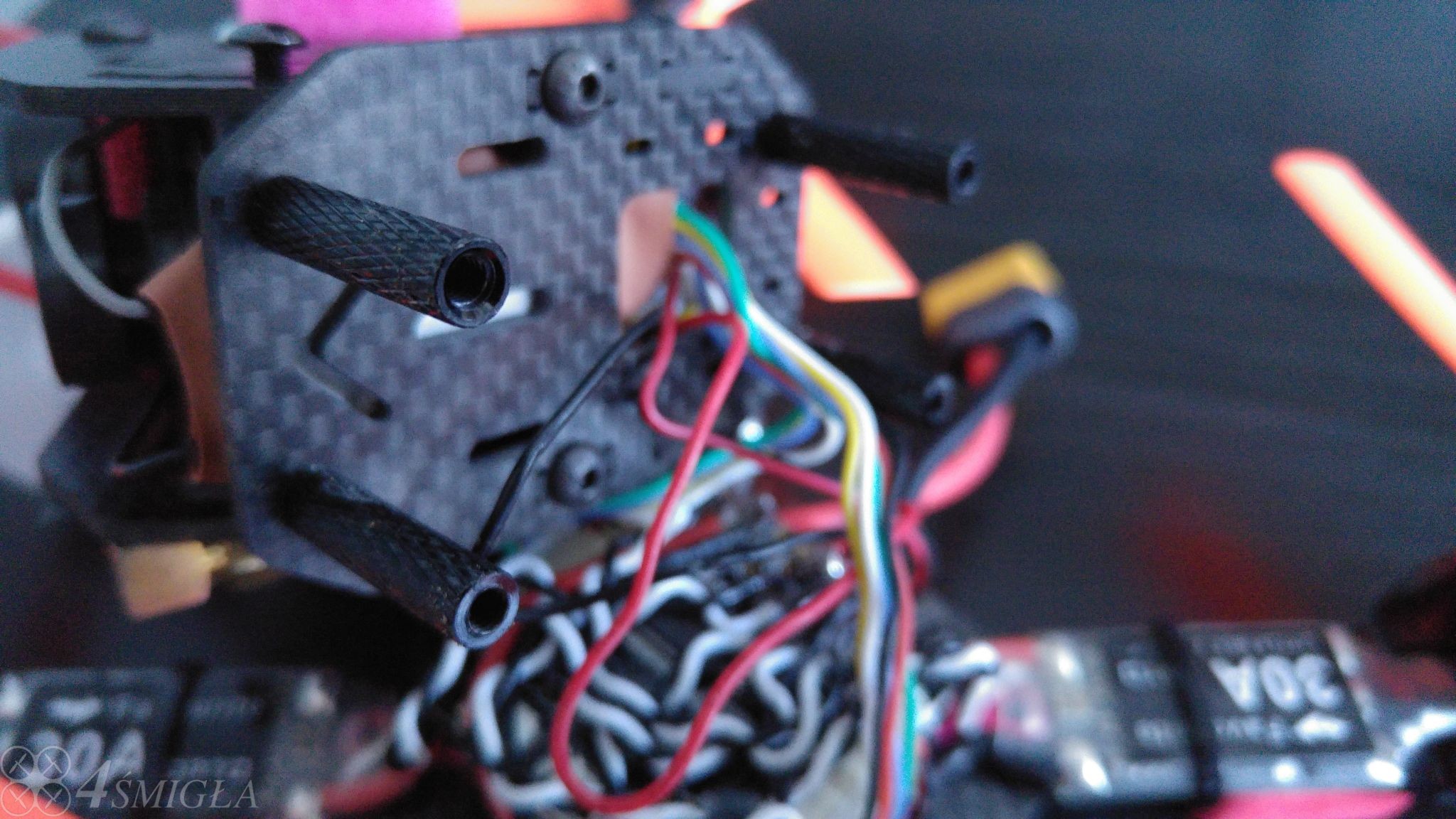

Zwracam uwagę na to co się dzieje na powierzchni kontrolera lotu. Jak już wspomniałem, zostawiłem nieco zapasu przewdom od ESC, więc trzeba je było ułożyć na powierzchni kontrolera. Oprócz tego widzimy wychodzące z górnej części ramy przewody zasilające kamerę i nadajnik, a także dwie wiązki (kolorowe) łączące odbiornik FrSky z SP Racing F3.

Po usadowieniu górnej części ramy czeka nas połączenie całości śrubkami od spodu. W zestawie był także kwadratowy kawałek kauczuku, który należy przykleić dokładnie pośrodku. Ma on otwory, w których znajdą się śrubki trzymające ramę. Jego zadaniem jest izolacja baterii bezpośrednio od ramy i uniemożliwienie jej uszkodzenia przy zaciskaniu taśmą, która trzyma ogniwo. Ja dodatkowo przykleiłem rzep, którego celem jest uniemożliwienie ruchu baterii wzdłuż i w poprzek koptera. Dzięki temu nie wysuwa się ona w trakcie lotu. Niestety rzep trzyma się dość słabo, więc będę musiał popracować na tym, w jaki inny sposób przytrzymać ogniwo w jednym miejscu.

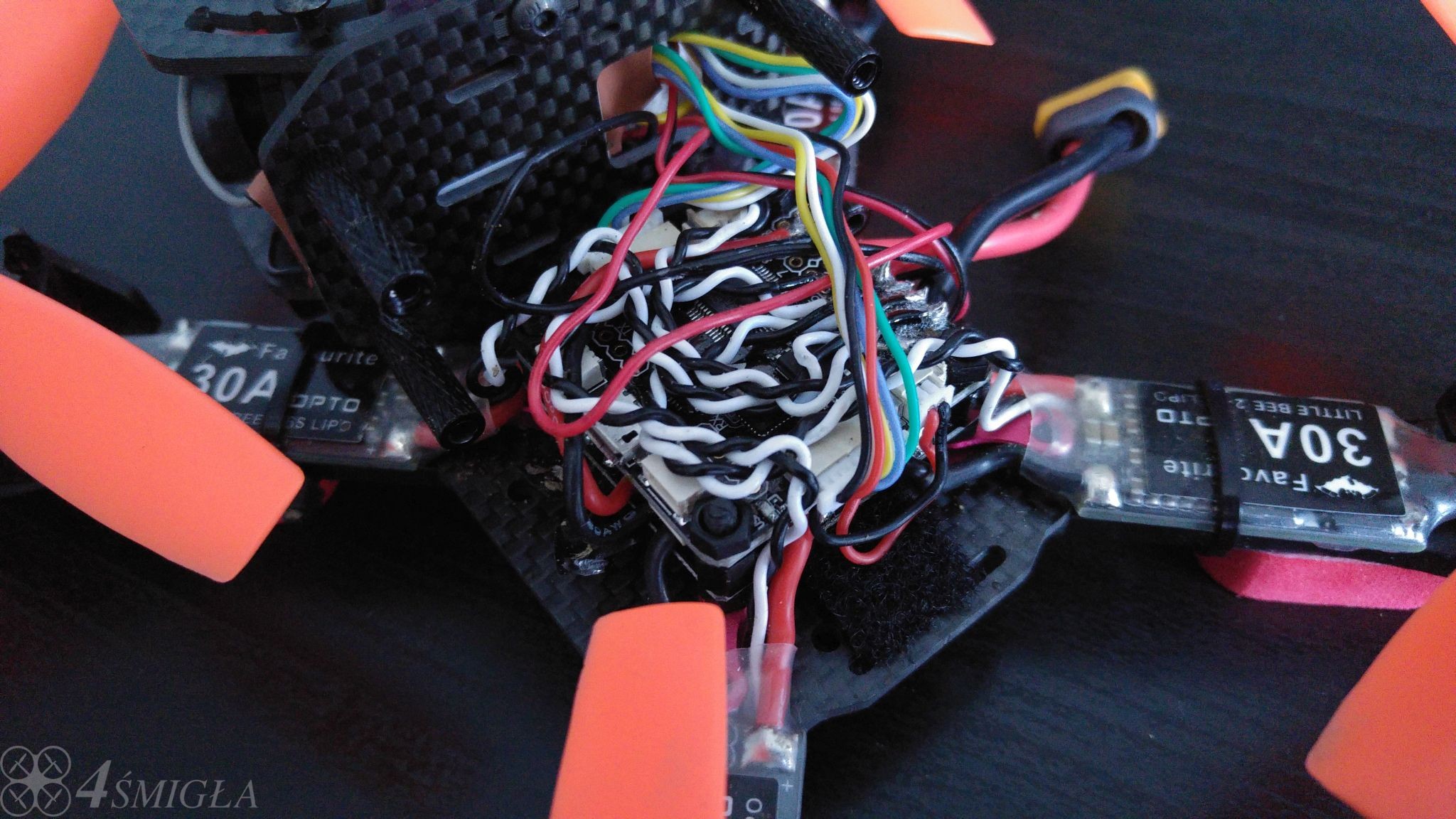

Efekt finalny, który będę jeszcze omawiał przedstawia się mniej więcej tak:

Popatrzmy teraz jeszcze na niektóre szczegóły. Po pierwsze, odbiornik RC zabezpieczony folią termokurczliwą umieściłem pod kamerą. To efektywnie uniemożliwia jej całkowite pochylenie w dół (do pozycji poziomej), ale w środku nie było zbyt wiele miejsca, a kamera pochyla się w takim zakresie, że na coś musiałem się zdecydować. Umieszczenie odbiornika z tyłu też wchodziło w grę, ale wtedy wychylanie kamery w górę było z kolei przez niego blokowane. Z dwojga wolałem więc zostawić sobie miejsce na kierowanie jej mocniej w górę, a nie w dół, ponieważ wolę mieć ją przynajmniej trochę pod kątem.

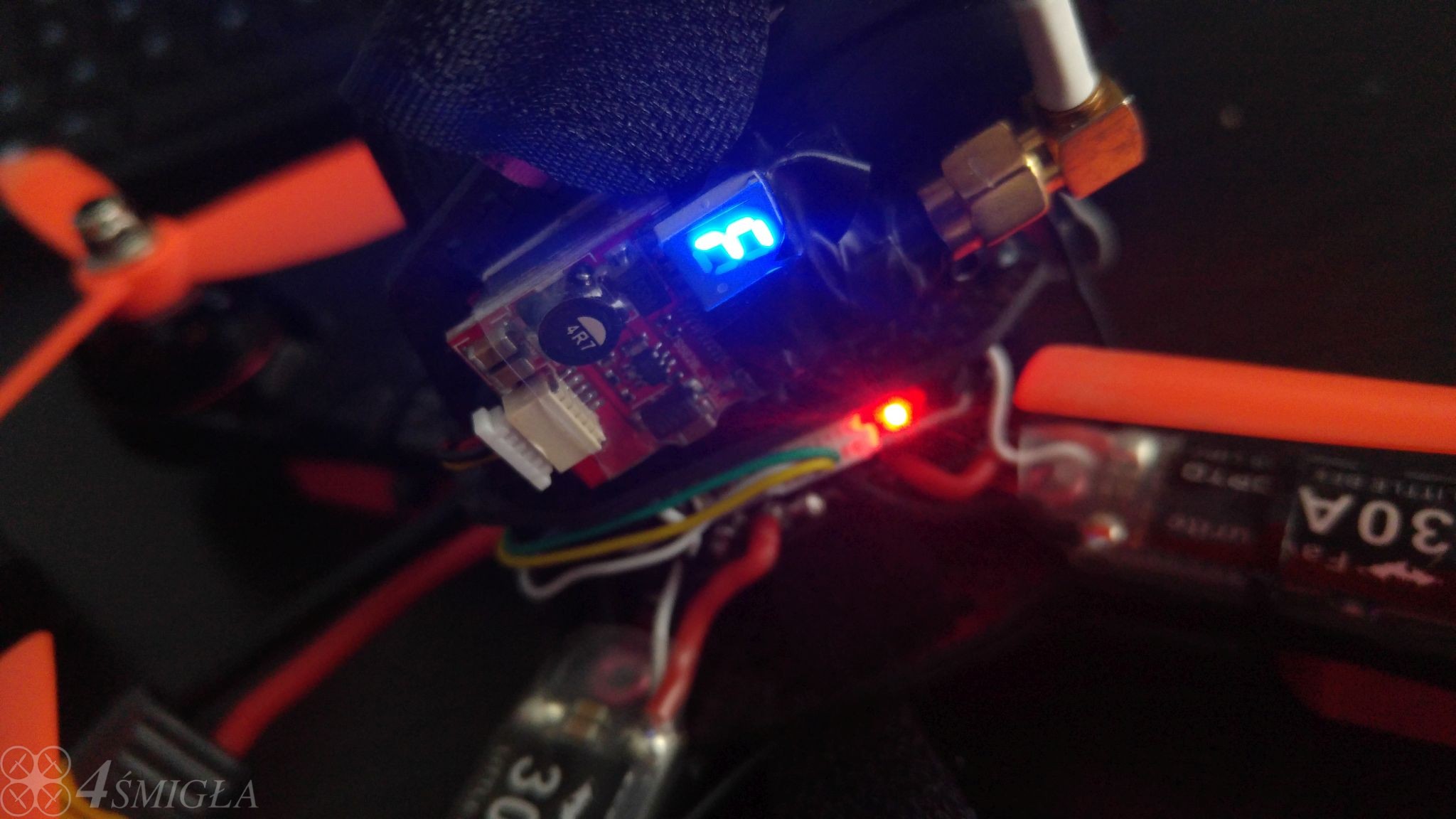

Nadajnik FPV przykleiłem na bocznej ściance dwustronną taśmą piankową, skierowany wyjściem antenowym do przodu. W przypadku silnego uderzenia taśma może puścić (choć nie powinna), co uchroni kopter przed dodatkowymi uszkodzeniami. Próbowałem umieścić nadajnik wewnątrz, ale niespecjalnie mi się to udawało. Ponownie wchodził w kolizję z kamerą. Teoretycznie w górnej części ramy jest boczny otwór zabezpieczony gumką, przez który można przepchnąć gniazdo anteny FPV. Próbowałem na dwa sposoby - sam nadajnik w tej sytuacji wisiałby w powietrzu, a ponadto przeszkadzał kamerze. Próbowałem także użyć tzw. pigtaila, czyli krótkiego przewodu antenowego, który jest elastyczny i służy do tego, żeby zmniejszyć obciążenia na samym gnieździe nadajnika. Pigtail okazał się jednak zbyt sztywny i nie dał się bezpiecznie powyginać w taki sposób, aby go nie uszkodzić. Póki co, decyzja o umieszczeniu nadajnika FPV na bocznej ściance się sprawdza - mimo zarycia modelem w ziemię (polecam nagranie poniżej) zarówno on, jak i antena mają się znakomicie.

Wszystkie przewody, które były nieco dłuższe starałem się prowadzić wokół słupków montażowych, aby nie były one luźne.

Później całość owinąłem dookoła taśmą izolacyjną, która utrzymuje przewody blisko środkowej części ramy.

Warto tu wspomnieć, że śmigła 5-calowe (w zestawie są 5045, 3-płatowe) kręcą się w zasadzie przy samej krawędzi ramy - odległość między ich końcem, a włóknem węglowym to zaledwie parę milimetrów. Oznacza to, że każdy luźny przewód, który nie będzie się znajdował w obrysie wyznaczonym przez słupki montażowe może zostać momentalnie rozcięty przez wirujące śmigła. O konsekwencjach nie trzeba nawet mówić.

Obrócenie kontrolera lotu w pionie o 180 stopni spowodowało, że port microUSB znajduje się z przodu quadrocoptera. Dzięki temu nie muszę wciskać wtyczki pomiędzy innymi przewodami i mam w miarę czyste dojście do portu. W zamian, gdy owinie się taśmę izolacyjną wokół słupków, złącze również zostanie zasłonięte. Na to na razie nie mam lepszego pomysłu, prócz wycięcia otworu w samej taśmie, lub jej odchylaniu na czas połączenia koptera z komputerem.

Regulatory dobrze jest przytwierdzić do ramy. Najłatwiejszy sposób to zaciśnięcie ich wokół ramienia opaską. Jest to metoda o tyle dobra, że opaski trudno jest zerwać, ale w przeciwieństwie do taśmy, nie ograniczają odprowadzania ciepła z samego regulatora.

Od spodu ramion podkleiłem nóżki wykonane z pianki. Kupiłem komplet 30 sztuk za bardzo niewielką kwotę. Zaleta jest taka, że są one lekkie i samoprzylepne. W przeciwieństwie do cienkich, aluminiowych nóżek, nawet jeśli przy lądowaniu zostaną zerwane, co najwyżej przyklei się nowe. To również lepiej rozprasza energię, więc redukuje potencjalne uszkodzenia do których mogłoby dojść. Prawdą natomiast jest, że po włożeniu baterii i tak kopter opiera się na niej, ponieważ jest dużo wyższa, ale to akurat trudno będzie przeskoczyć.

W powietrzu

O modelu można wiele powiedzieć, ale ponieważ obraz jest wart 1000 słów poniżej wrzucam nagranie z Youtube, na którym widać, jak model zachowuje się w locie. Mówiąc krótko - jest rewelacyjny !

Podsumowanie

Po tym co napisałem, trudno uznać moją recenzję za zakończoną. Dlatego też pozwólcie, że jeszcze do niego wrócę, jak już pogoda i jesienno-zimowe przeziębienie dadzą mi wreszcie spokój. Jest jeszcze trochę pracy przy regulacji i konfiguracji tego koptera. Już jednak na tym etapie mogę śmiało powiedzieć - jeżeli traficie na niego w cenie promocyjnej, która oscyluje w granicach 190 USD to należy śmiało go kupić ! Nie licząc ewentualnej wymiany kamery FPV - ten zestaw naprawdę pozwala na naprawdę dynamiczne i bardzo satysfakcjonujące latanie. Jednocześnie nie jest to produkt dla początkujących, a nawet średniozaawansowanych. Nie uważam się oczywiście za asa pilotażu, dlatego sam twierdzę, że model daje większe możliwości, niż jestem w stanie na tym etapie wykorzystać. Jedno jest pewne - jeśli macie dużą, otwartą przestrzeń i w miarę sprawnie opanowane sterowanie w FPV - ten quadrocopter się nawet nie zająknie, gdy pchniecie przepustnicę do maksymalnej wartości ! Polecam !

Kup: Gearbest GB190