W poprzedniej części udało nam się skręcić część ramy oraz zamontować silniki. Oceniliśmy, w którą stronę powinno być obrócone ESC, więc zasugerowałem, że pora zabrać się za lutowanie. Ten krok oznacza sztywne połączenie pomiędzy silnikami, a regulatorem i bardzo utrudni nam wprowadzanie ewentualnych zmian, jeśli się okaże, że ESC jest za wysoko lub za nisko. Aby zobaczyć, czy faktycznie możemy już rozgrzewać lutownicę, zobaczmy jakiej wysokości będzie nasza "kanapka" składająca się z kontrolera lotu (FC) i regulatorów obrotów (ESC).

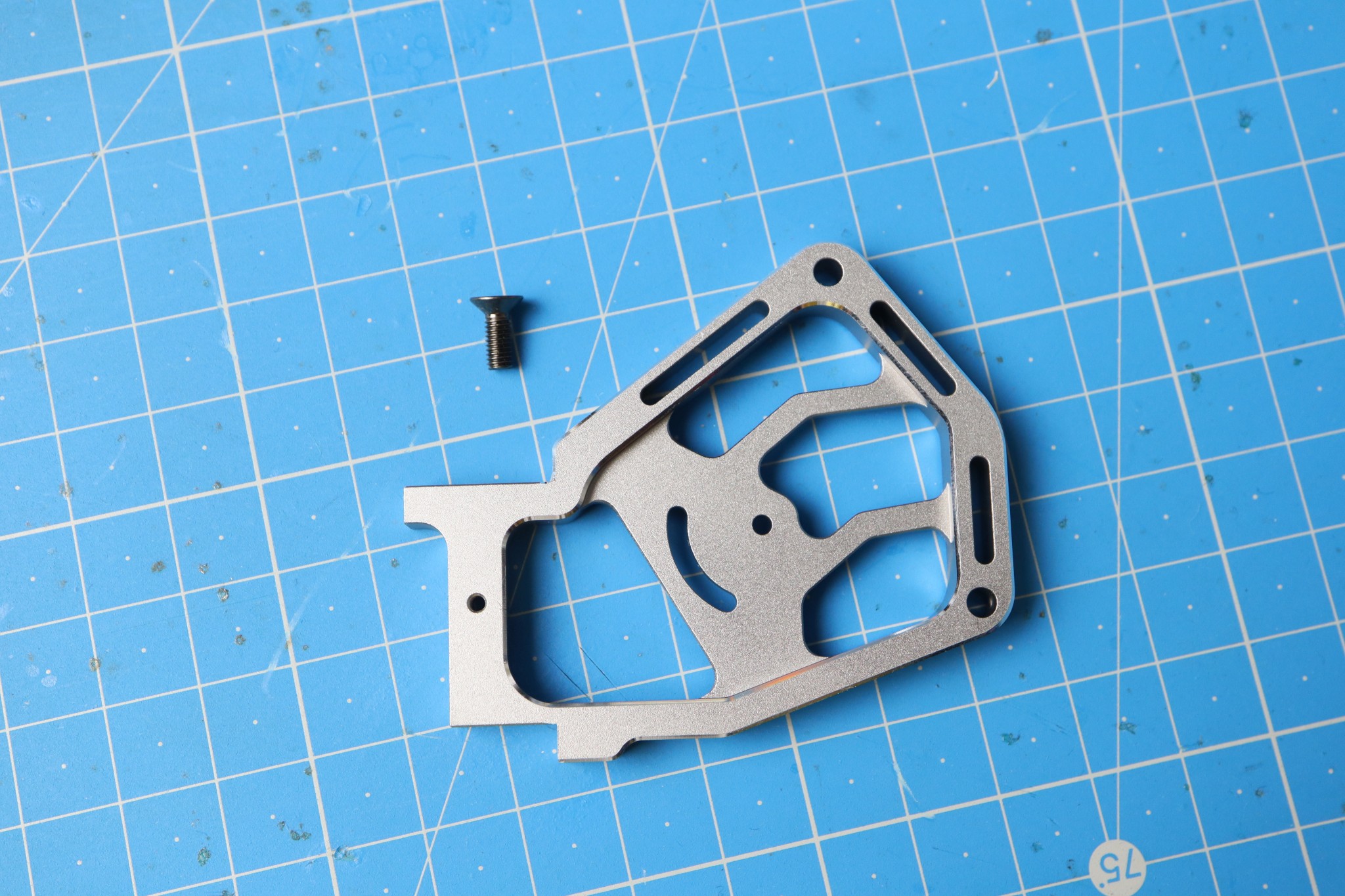

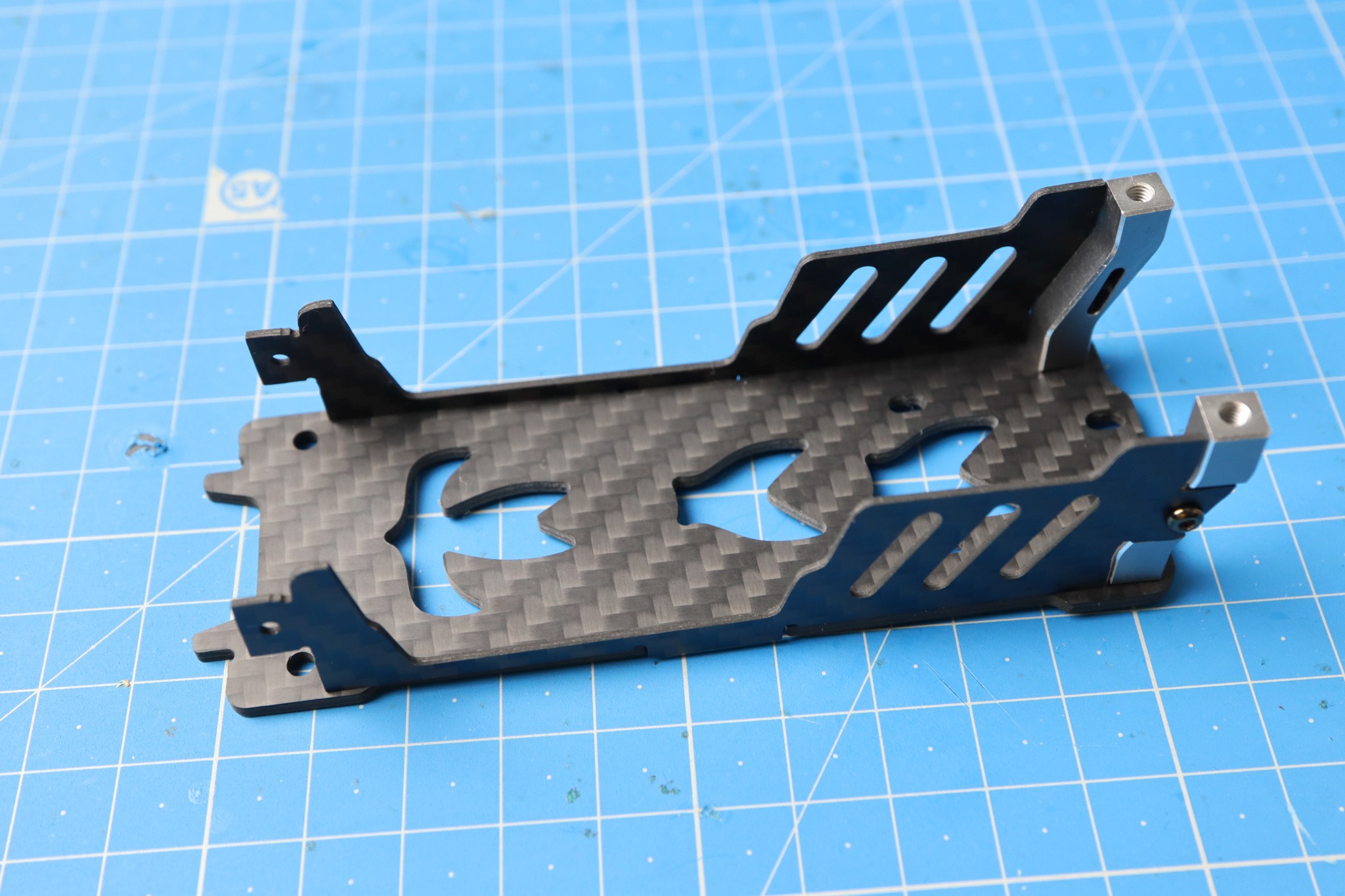

Przód ramy stanowi klatka, w której schowamy kamerę. Skręcamy ją z górną częścią używając śrubki ze stożkowym łebkiem, ale krótszej, niż te, które stosowaliśmy montując ramiona.

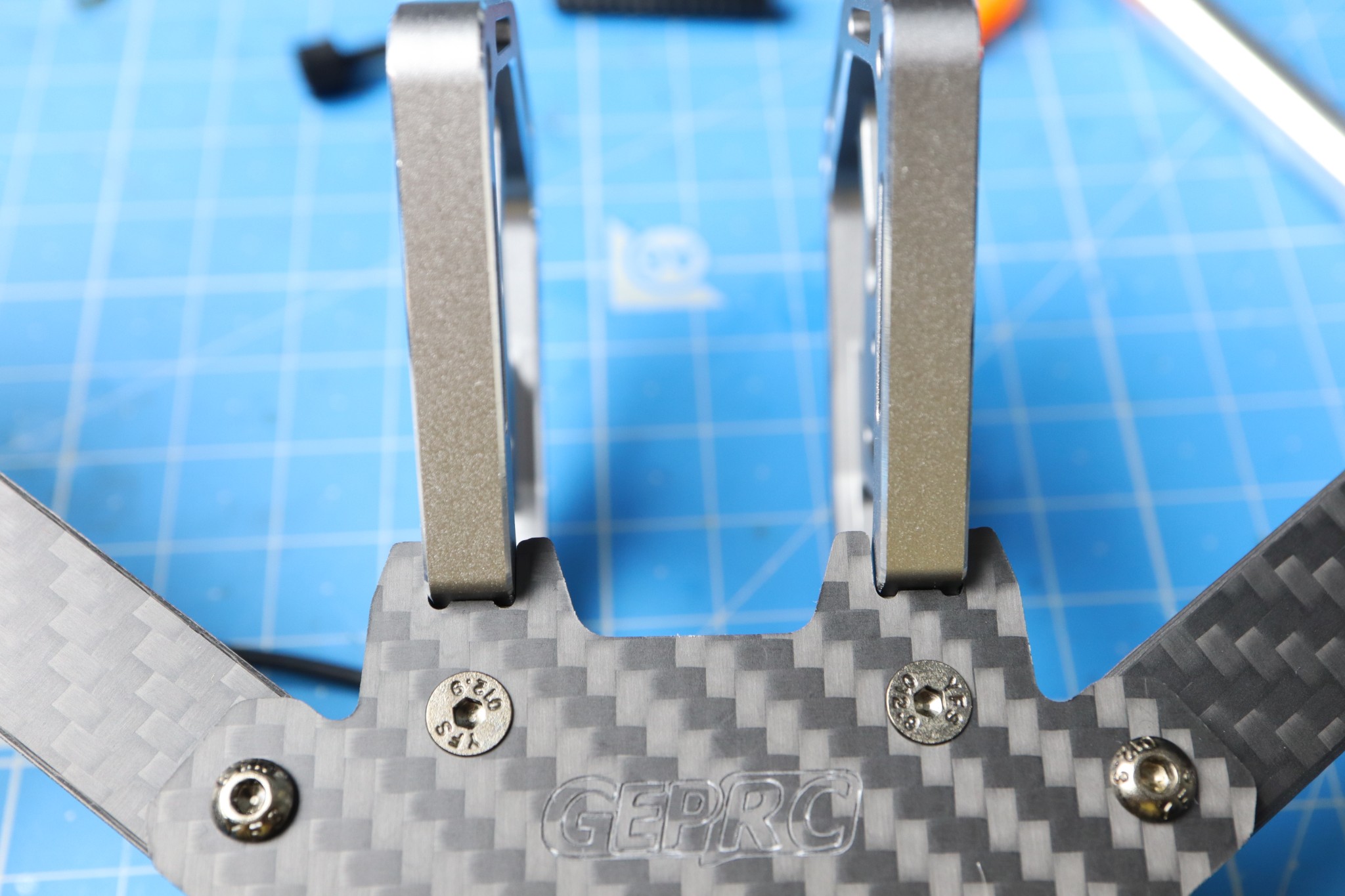

Oba elementy wchodzą w charakterystyczne wycięcia w ramie. Musimy się upewnić, że nie pozostał żaden luz, ale części od GEPRC KHX-5 są bardzo dobrze spasowane, więc nie wygląda, żeby miały być jakiekolwiek niespodzianki.

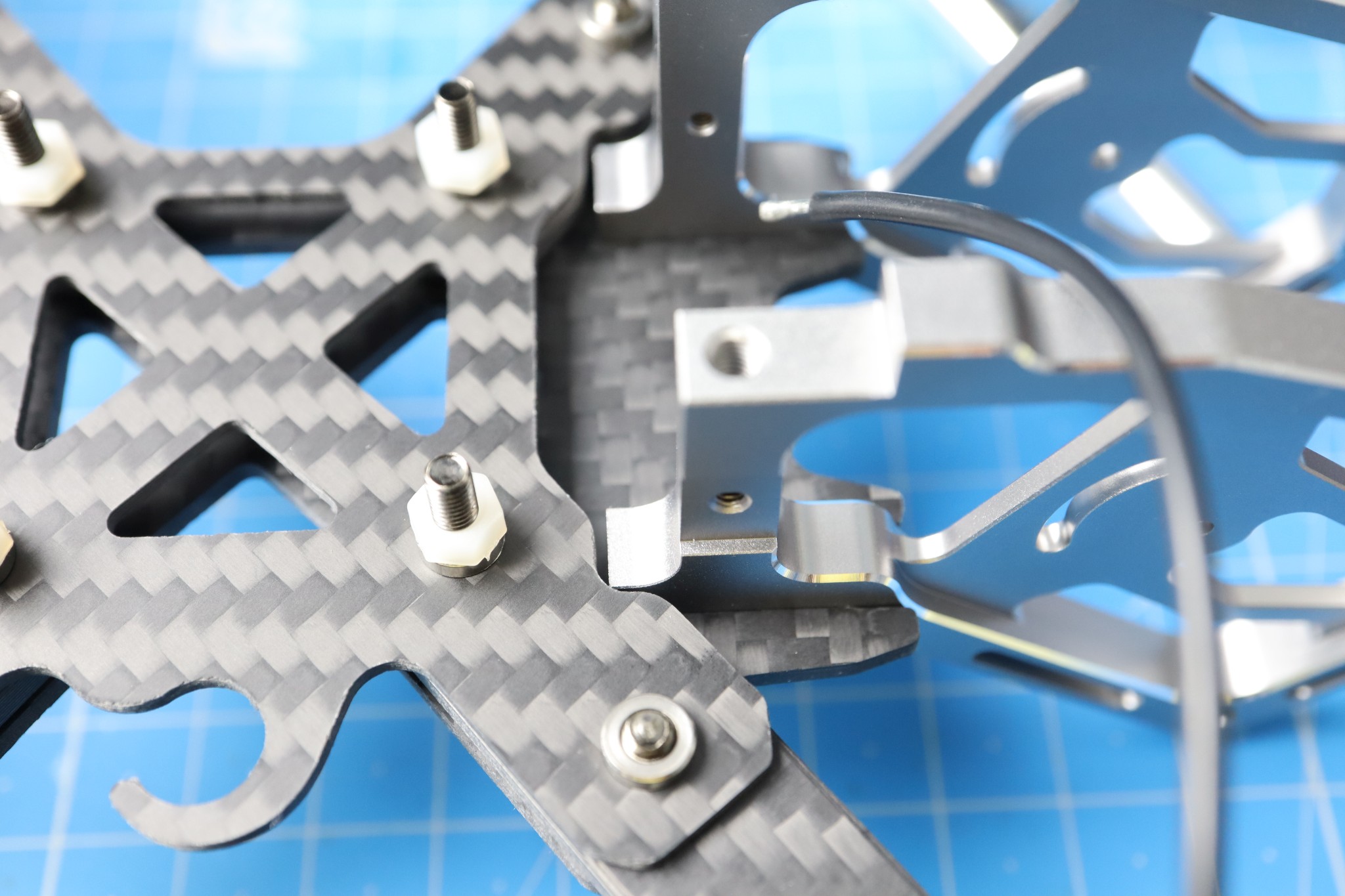

Po zamocowaniu "klatki" od kamery widzimy od razu na ile skurczyła nam się przestrzeń pomiędzy słupkami montażowymi od ESC, a przednią częścią ramy. Przewody od silników musza przejść pomiędzy śrubami, na których znajdzie się regulator, a pionowym elementem klatki. Miejmy to na uwadze.

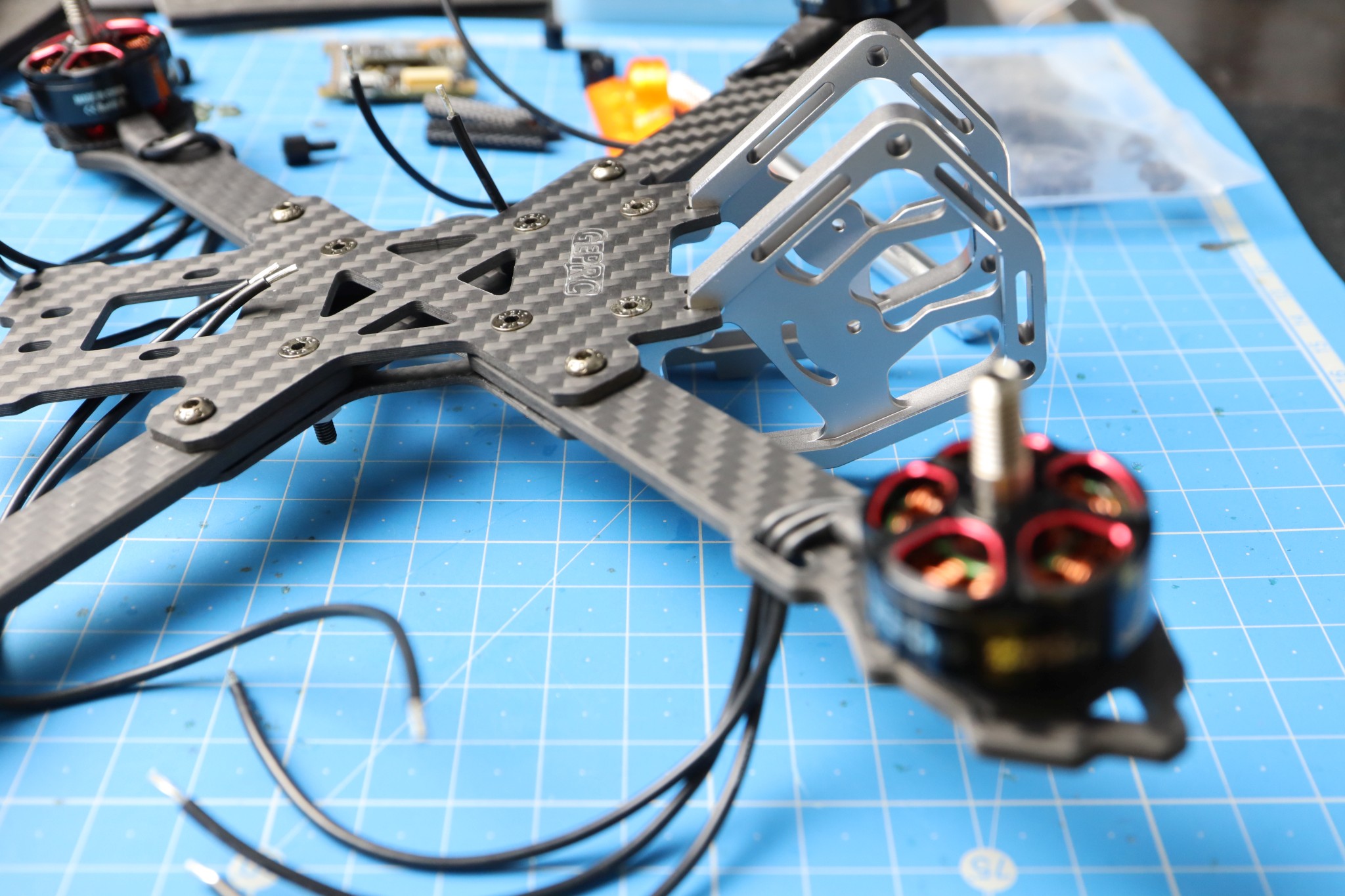

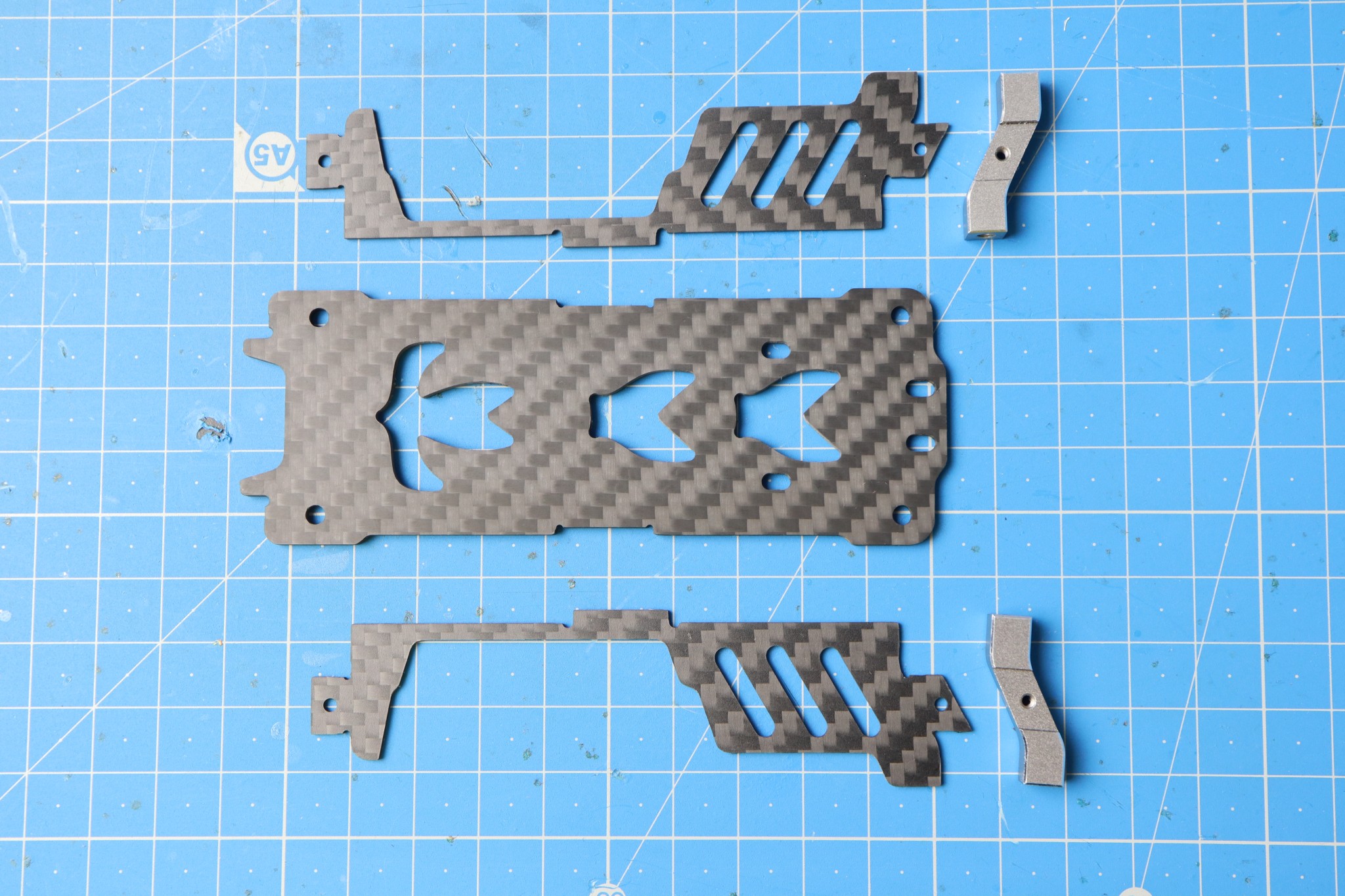

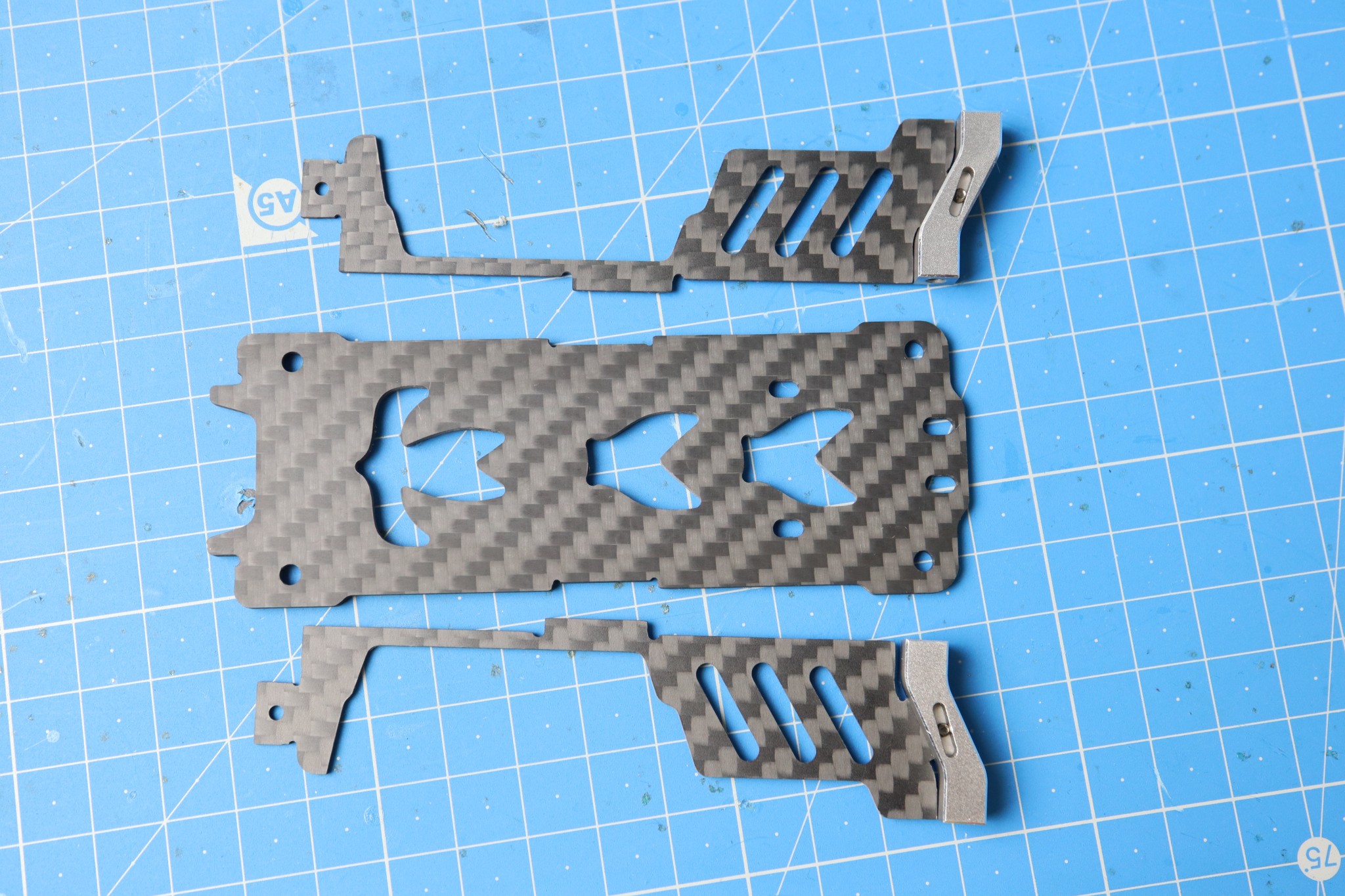

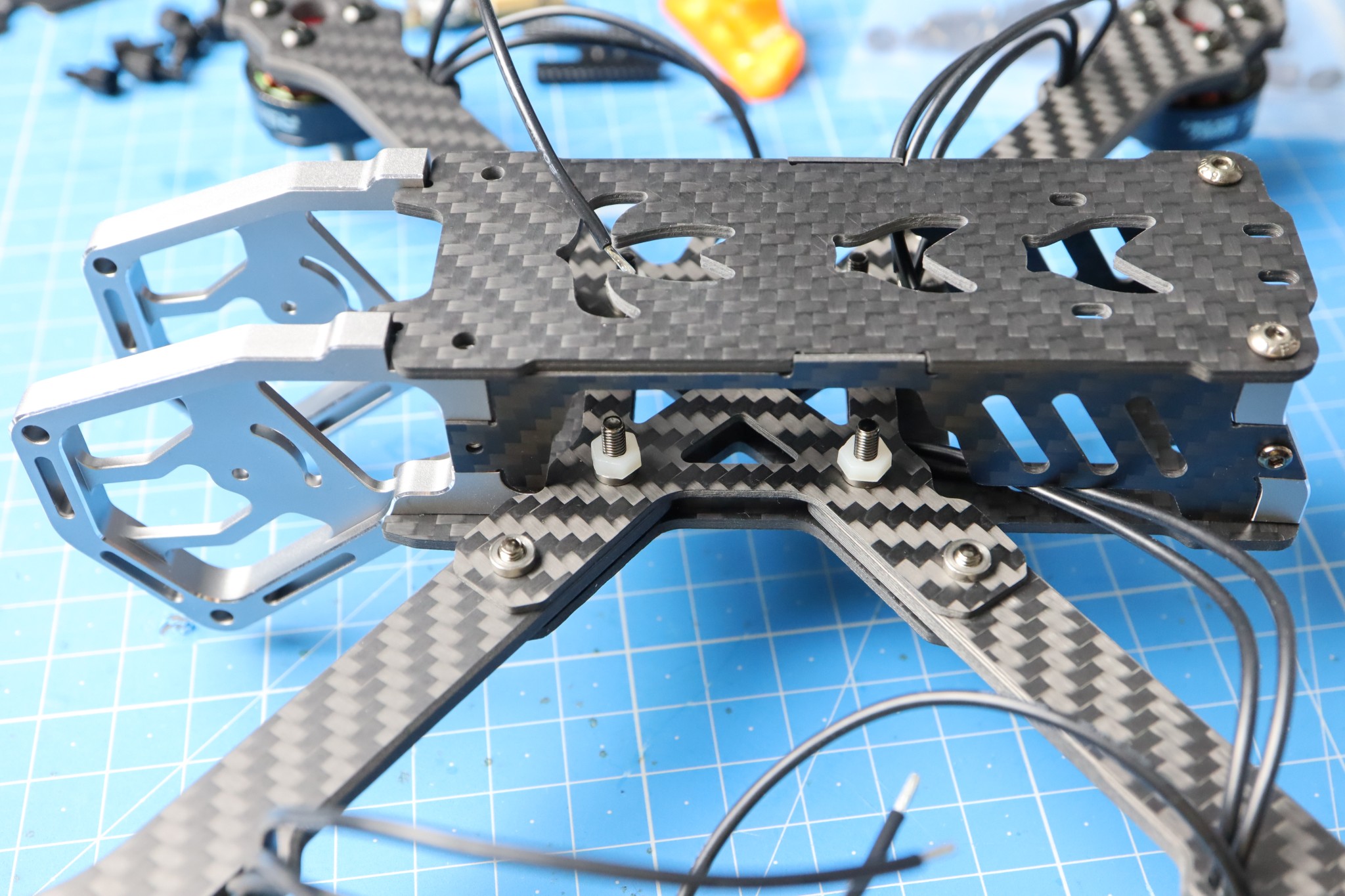

Dolna część ramy składa się z dwóch stalowych słupków, oraz 3 płyt wykonanych z włókna węglowego. Ta u góry i u dołu domyka boki ramy, aby zasłonić elektronikę znajdującą się wewnątrz. Zmniejsza to efektywnie ilość miejsca w środku, ale też gwarantuje, że wszystkie przewody znajdą się wewnątrz obrysu koptera i żaden kabel nie zaplącza się w śmigła. Zdjęcie dobrze pokazuje, że boki ramy mają otwory na początku i na końcu. Śruby będziemy mogli wkręcić na końcu, zamykając przestrzeń.

Tym niemniej na razie, póki spasowujemy ramę ze sobą, przykręcimy boki ramy do tylnych słupków. Będą one stanowiły cały dół ramy, który pokaże nam ile realnie przestrzeni zostanie, gdy włożymy elektronikę do środka.

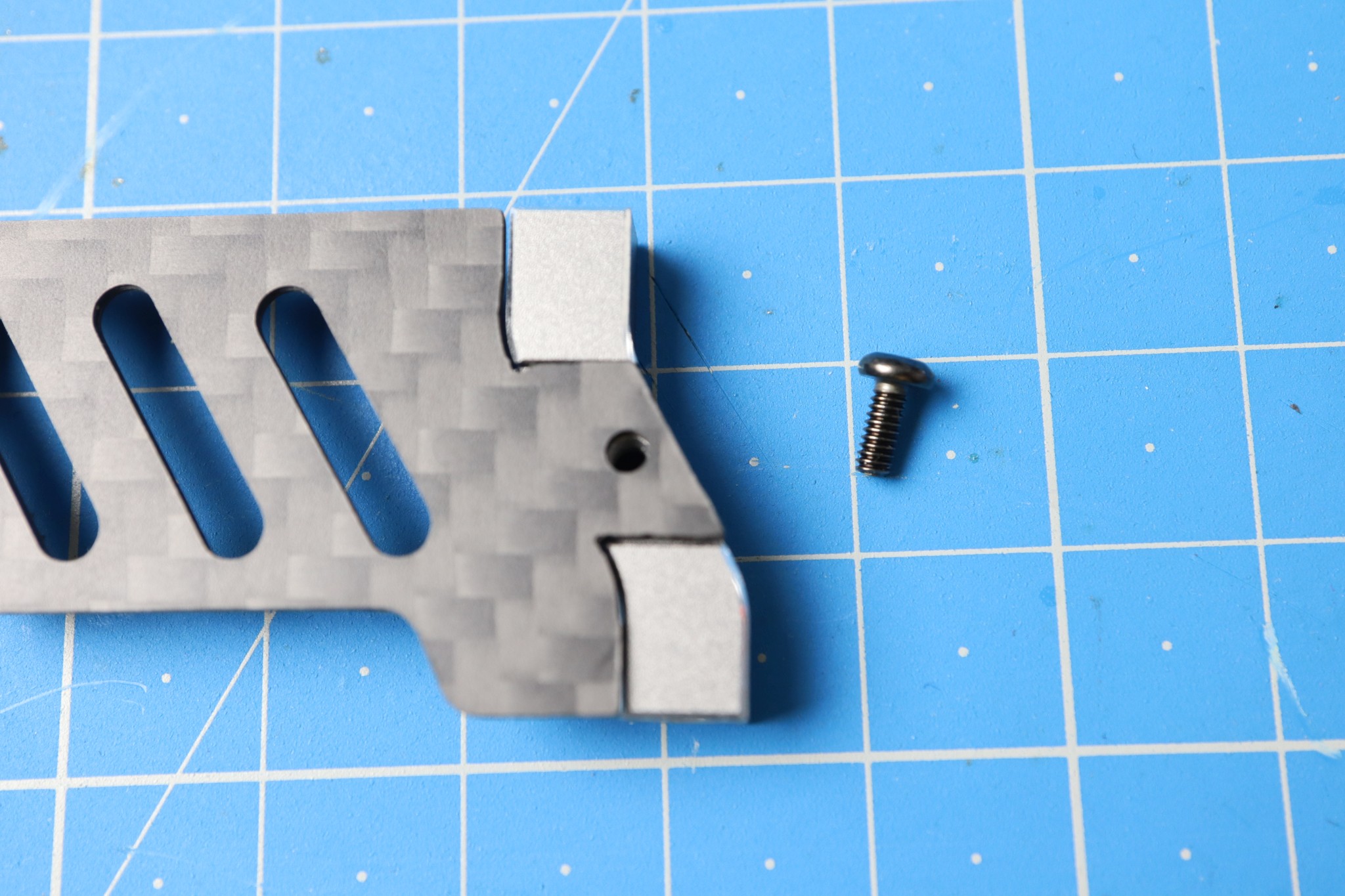

Możemy teraz wkręcić śruby, które łączą słupki z dolną częścią ramy. Boczne elementy mają lekkie wybrzuszenie pośrodku, które musi trafić dokładnie we wcięcie w dolnej płycie. To również widać na zdjęciu. Tym razem do skręcania używamy już śrub z okrągłymi łebkami.

Przymierzmy na razie dół ramy do reszty, aby ocenić, jak finalnie będzie się prezentował kopter oraz ile miejsca zostanie na przewody. Jak wspominałem, boki ramy skutecznie wycinają przestrzeń na kable silnikowe, więc muszą się one zmieścić w wąskiej przestrzeni pomiędzy śrubami montażowymi, a bokami ramy. Dobrze też, żeby nie były zbyt mocno naprężone, ponieważ włókno węglowe mogłoby przetrzeć/przeciąć izolację, więc musimy zostawić nieco zapasu, aby przewód nie opierał się na bokach ramy.

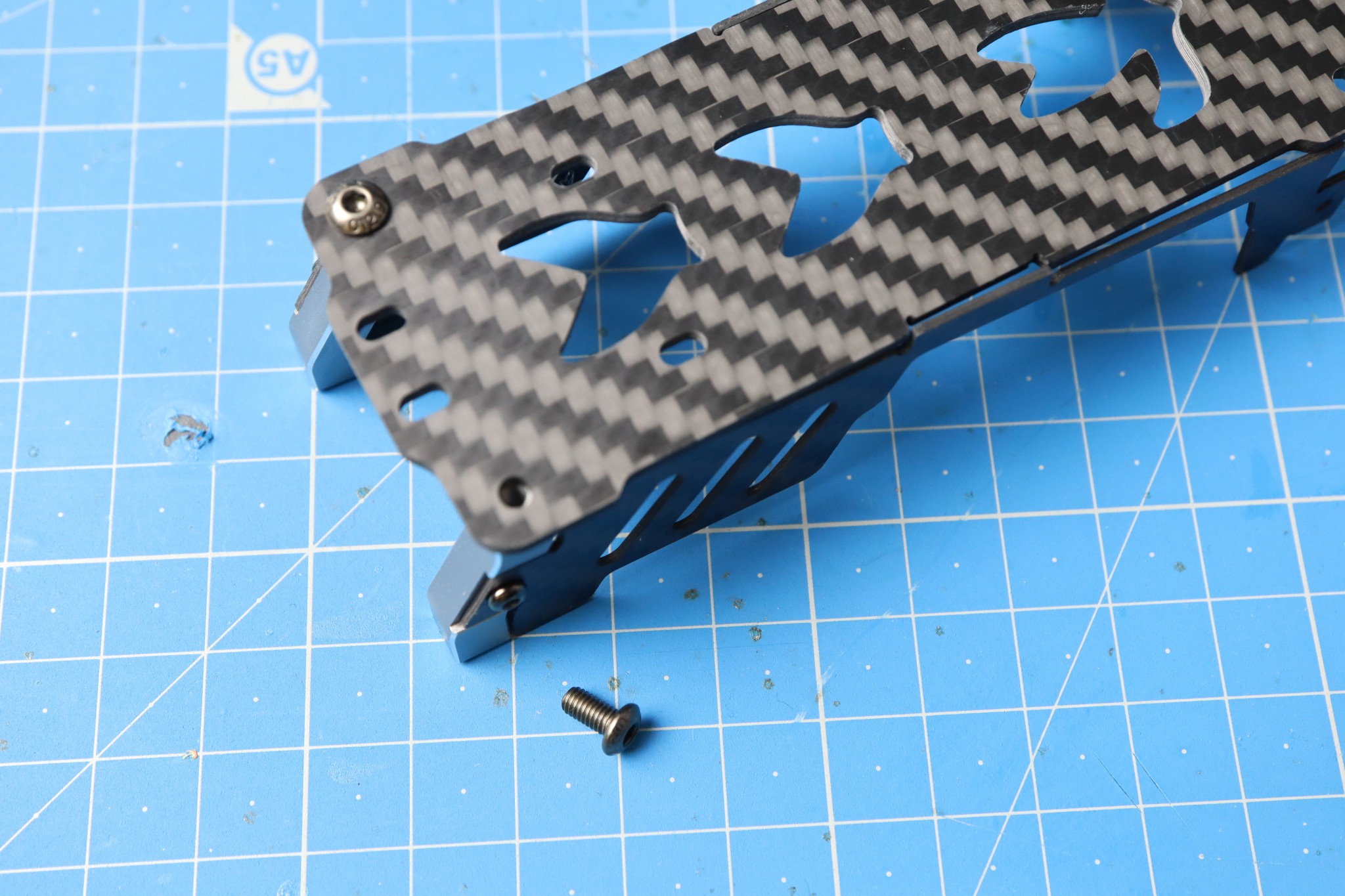

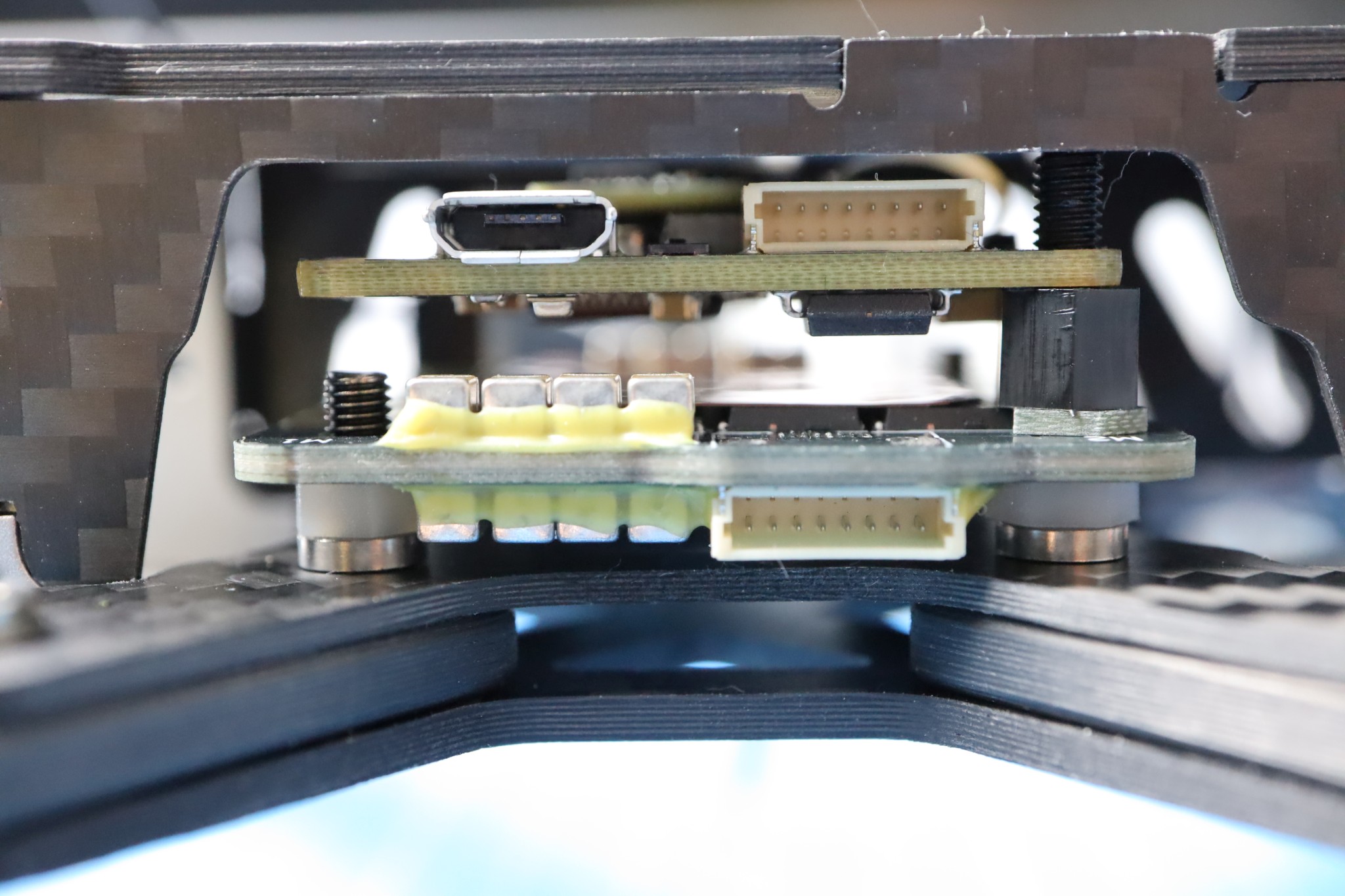

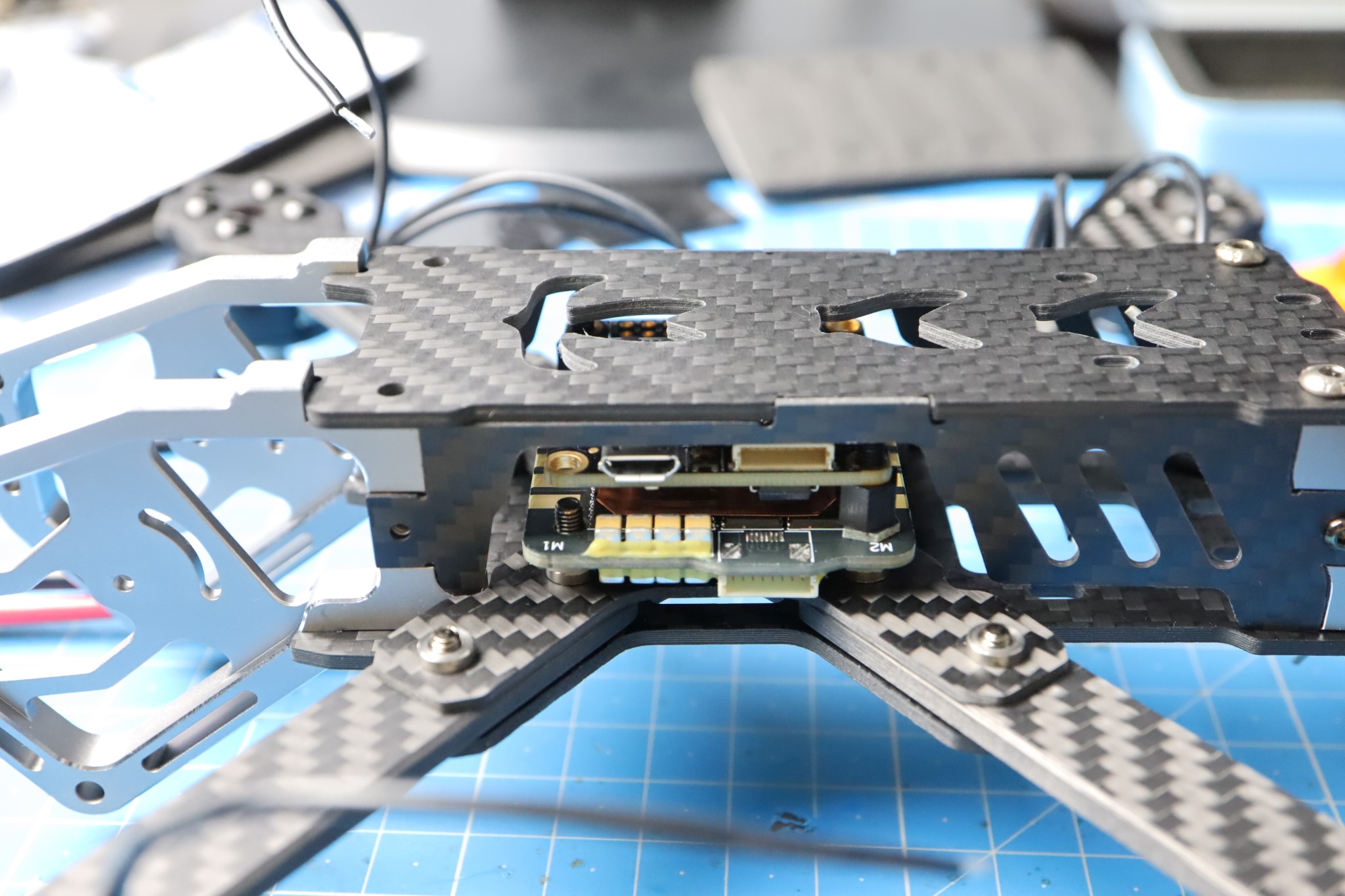

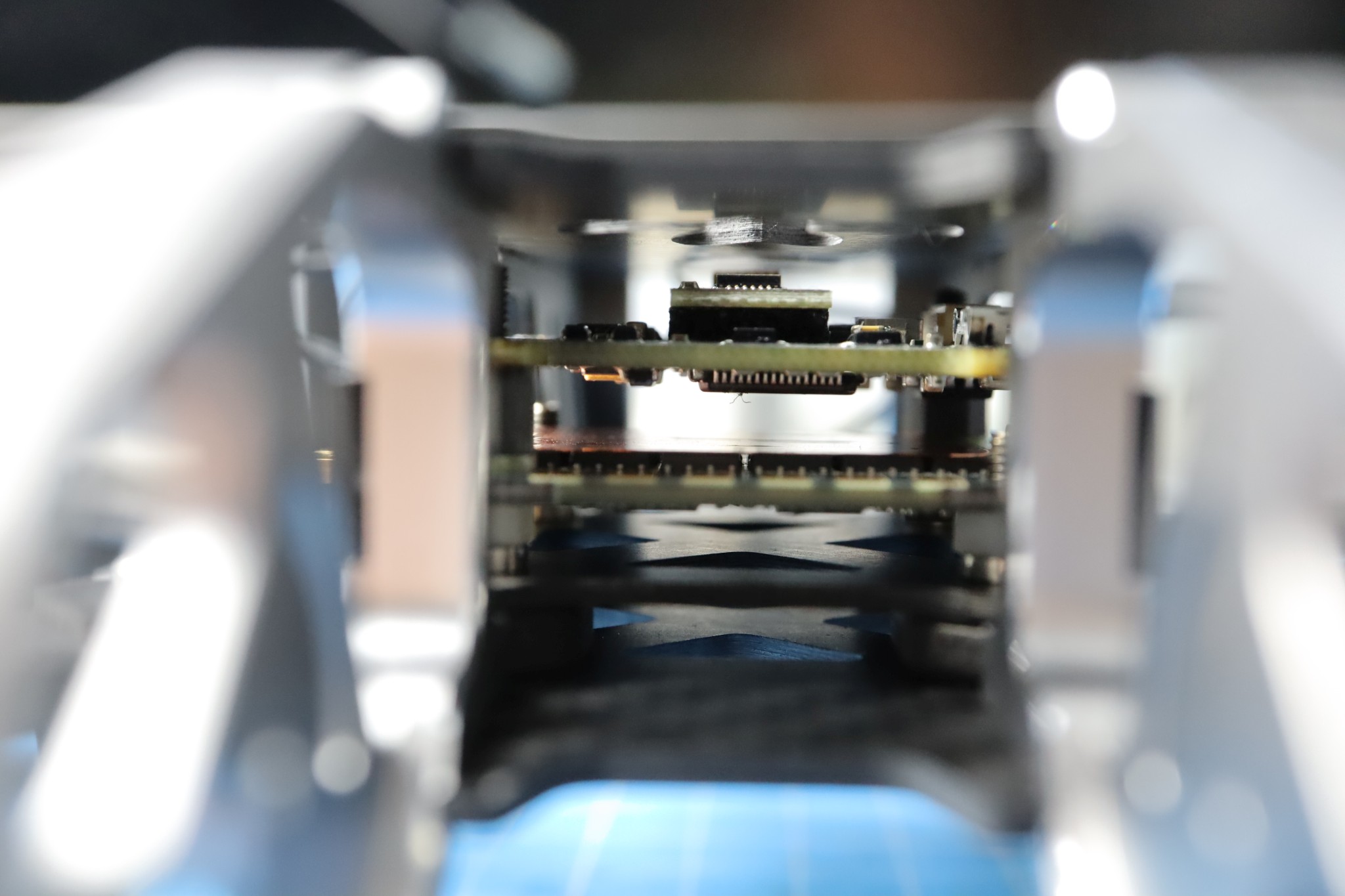

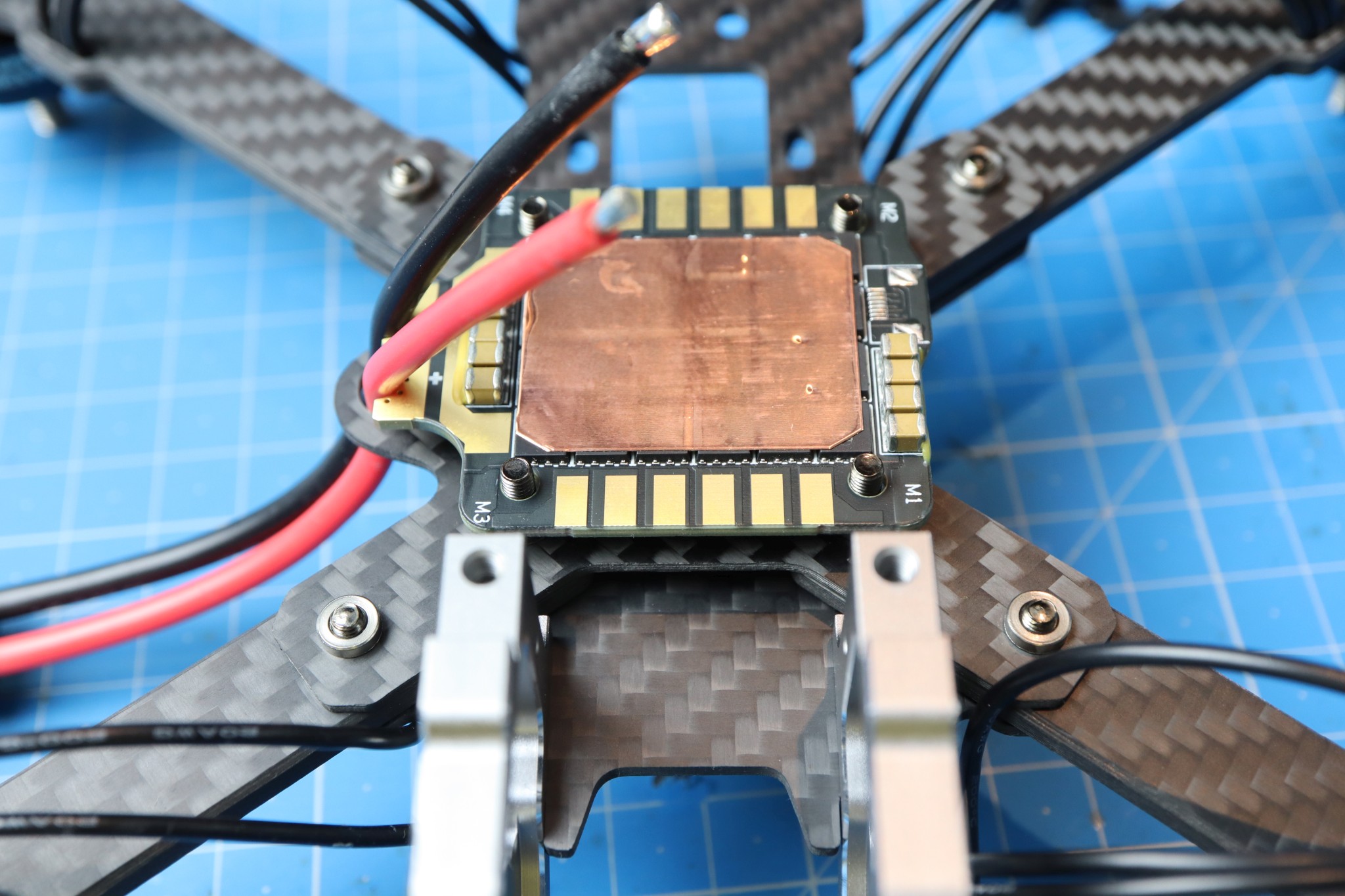

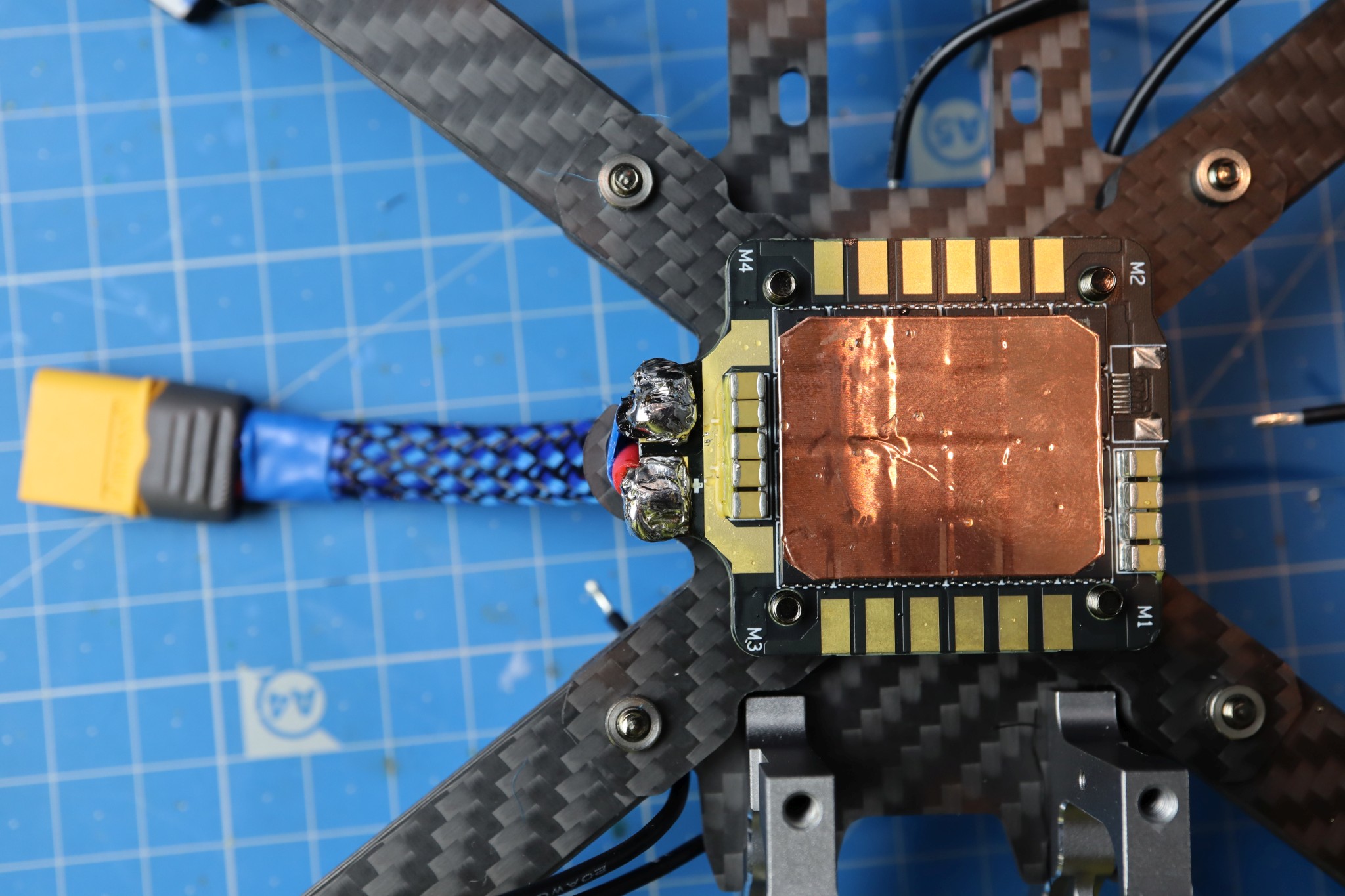

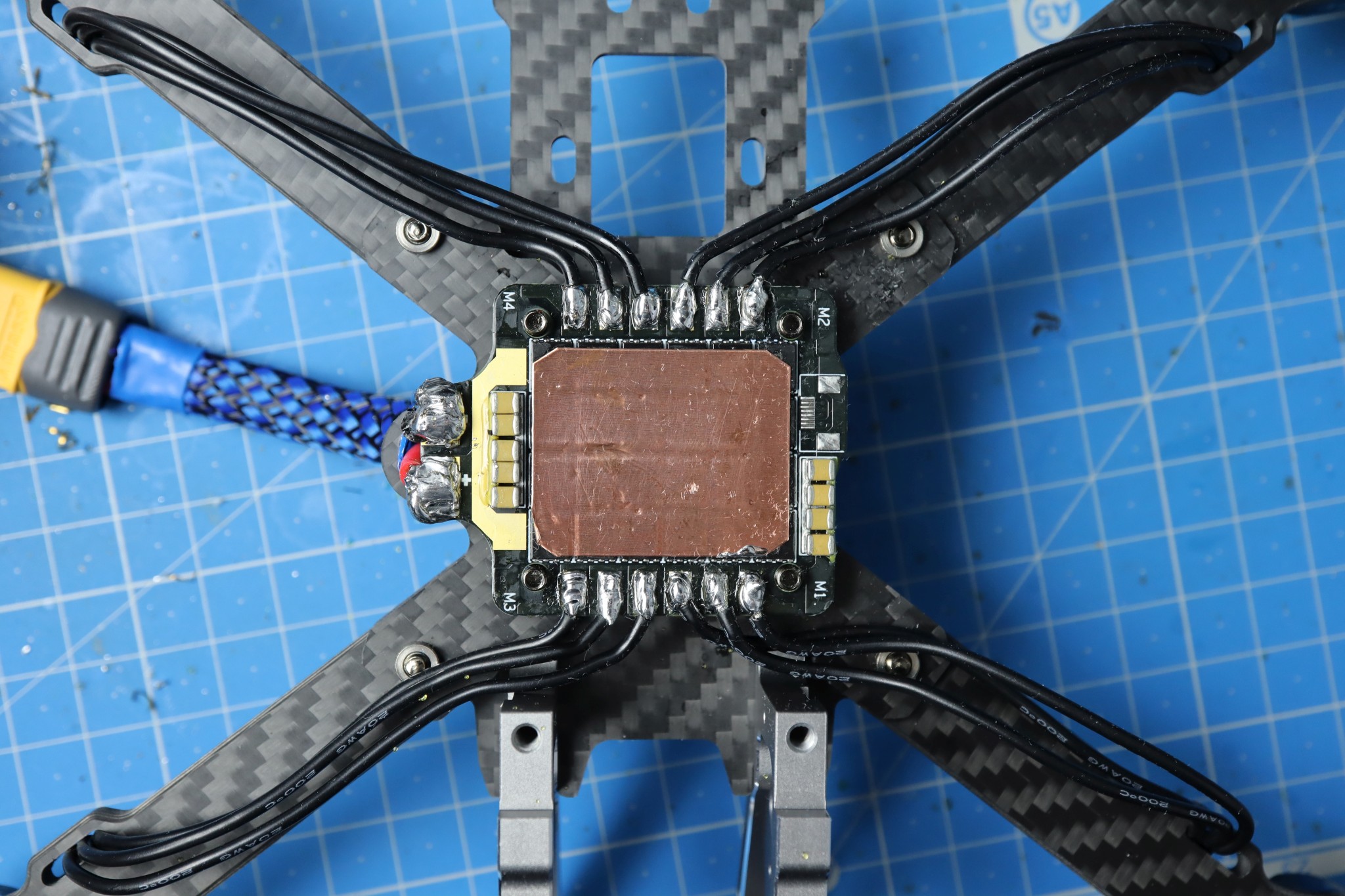

Próbnie wkręciłem dwa słupki (na skosach) oraz założyłem cały stack - ESC oraz FC. Jak widać, białe podkładki były niezbędne, aby odizolować regulator od ramy. Z kolei nic wyższego nie dałoby się zastosować, ponieważ port USB z boku oraz gniazda połączeniowe pomiędzy regulatorem, a kontrolerem lotu mają tylko minimalny prześwit z góry i dołu. Przypominam, że nic nie może się stykać bezpośrednio z ramą.

Możemy też przy okazji zobaczyć, że przewód łączący ESC i FC będzie wychodził z boku, a więc znajdzie się poza obrysem ramy. Jakikolwiek inny obrót kontrolera lotu nie wchodzi w tej chwili w grę z uwagi na dość krótki kabel. Zauważmy też, że port microUSB musi wychodzić z lewej, albo prawej strony, abyśmy mogli podłączyć kopter do komputera bez konieczności rozbierania ramy. Niektórzy czytelnicy zauważą wreszcie, że na poniższym zdjęciu rama jest ułożona "na plecach", a więc do góry nogami. Oznacza to, że zarówno ESC, jak i kontroler lotu będą wisieć i zostały zamontowane odwrotnie. Jest to celowe, ponieważ w tym układzie ramy cała elektronika jest zamocowana u góry i zmierza ku dołowi. Na szczęście dziś nie jest to żaden problem, ponieważ Betaflight pozwala skorygować obrót kontrolera lotu (w dowolnej płaszczyźnie), jak również zmienić kolejność silników. To ostatnie jest istotne, ponieważ po odwróceniu ESC naturalna kolejność łączenia przewodów została zaburzona i pierwszy silnik w Betaflight wcale nie będzie tym, który jest oznaczony jako M1 w ESC. Ponownie - to nie jest problem, dlatego lutuję tak, aby to wyjścia były ułożone najoptymalniej, nie zwracając uwagi na to, jak powinny być ustawione obie płytki. Musimy jednak pamiętać o tym, że cały stack został obrócony i odpowiednio skorygować to w oprogramowaniu zanim zaczniemy latać, bo kopter na pewno na domyślnych ustawieniach nie poleci!

Kakute F4 V2 ma żyroskop zamocowany na gąbce. Znajduje się on powyżej samej płytki i o tym także musimy pamiętać. Ważnym jest, aby cały stack był na tyle nisko zamocowany, aby jego szczyt nie stykał się z ramą. Tutaj najłatwiej było mi spojrzeć z przodu - od strony klatki z kamerą. Widzimy u góry zdjęcia, że pomiędzy ramą, a żyroskopem wciąż jest prześwit, czyli wszystko jest w porządku. Podczas montażu musimy pamiętać o tym, aby żadne przewody nie opierały się na żyroskopie i miał on odrobinę przestrzeni. Jeśli już musimy schować jakieś przewody - zrobimy to pomiędzy kontrolerem lotu, a ESC zostawiając sam dół koptera (żyroskop jest na dole - zdjęcie jest obrócone o 180 stopni) całkowicie pozbawiony plączących się przewodów.

No dobrze, pora zdemontować dolną część ramy oraz zdjąć kontroler lotu. Wszystko, póki co, wygląda obiecująco - najwyraźniej zmieścimy się z całą elektroniką i okablowaniem wewnątrz kadłuba. Lepiej było sprawdzić to teraz, niż obudzić się podczas montażu. Nie warto się spieszyć - lepiej przewidywać wcześniej, gdy jest jeszcze większe pole manewru i da się coś wymyślić.

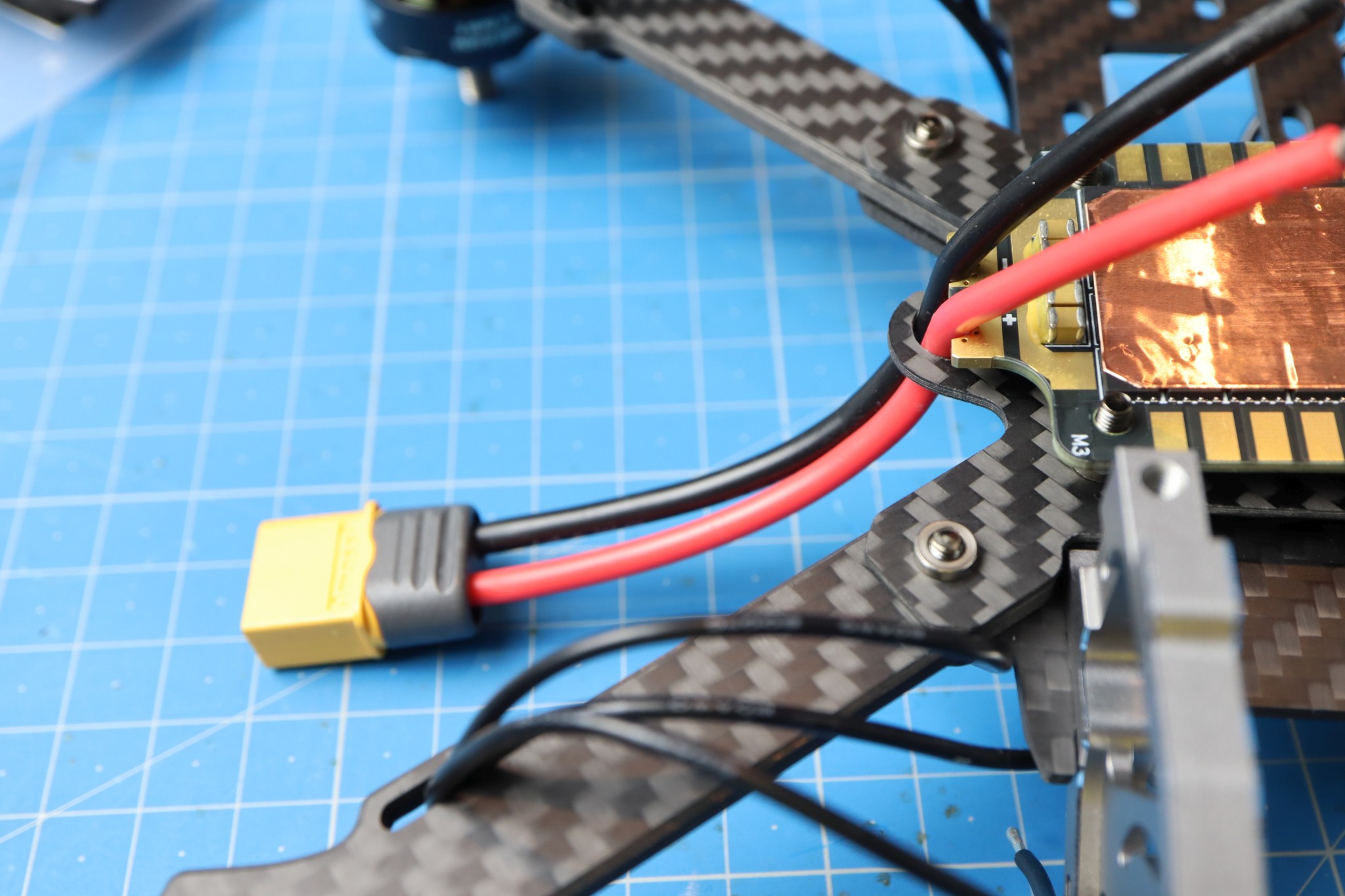

Zaczniemy od przewodu zasilającego. Wstępnie przeciągnąłem go przez haczyk w ramie i przymierzyłem na długość do ESC.

Kable będą mógł uciąć gdzieś na tej wysokości, na której spotykają się z polami lutowniczymi na ESC. Warto dolutować zasilanie w tej chwili, póki regulator nie jest jeszcze połączony z silnikami, ponieważ możemy go zdjąć i nie manewrować lutownicą na małej przestrzeni. ESC umieściłem na słupkach wyłącznie po to, aby odmierzyć odpowiednią długość przewodu.

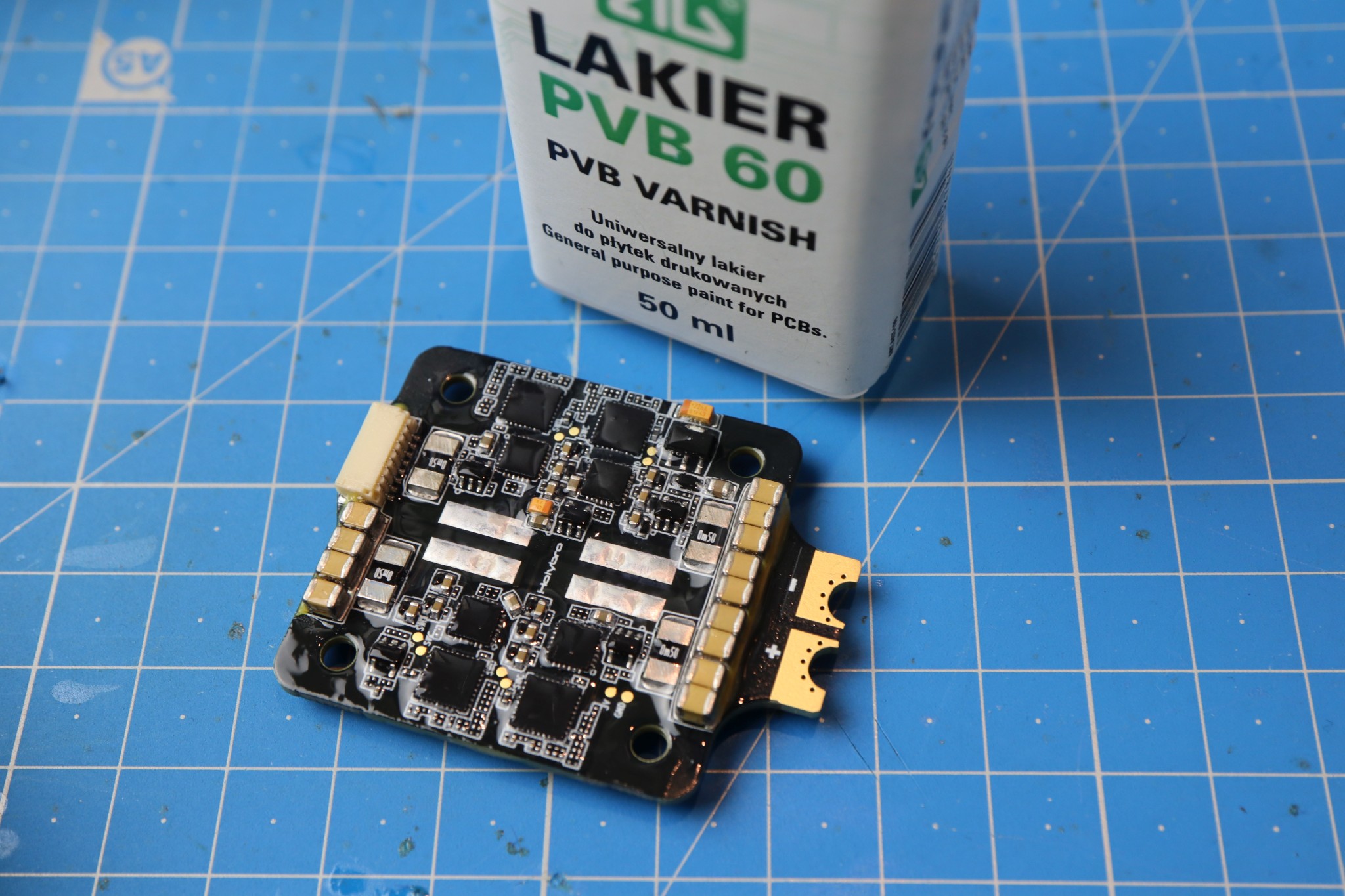

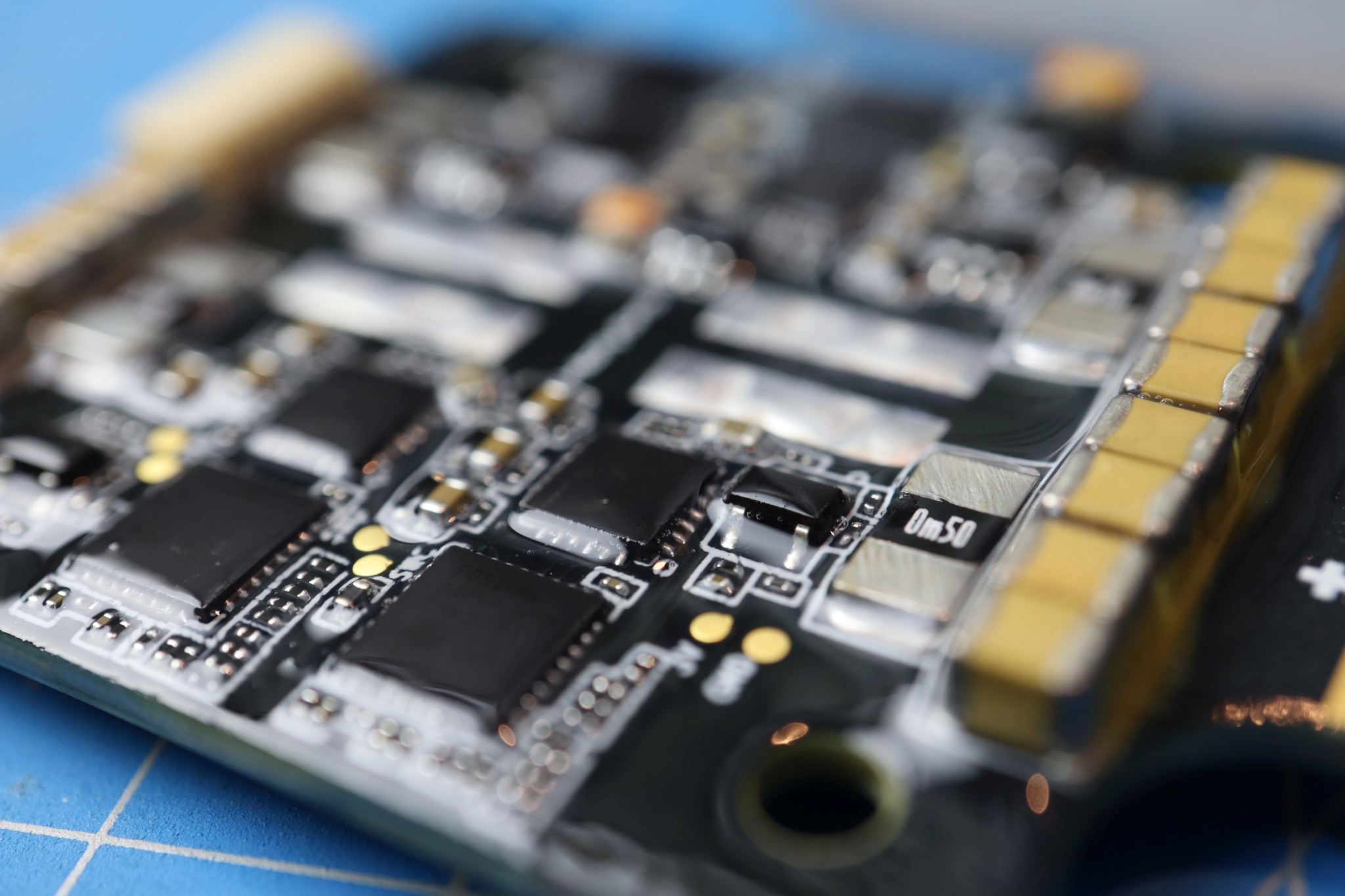

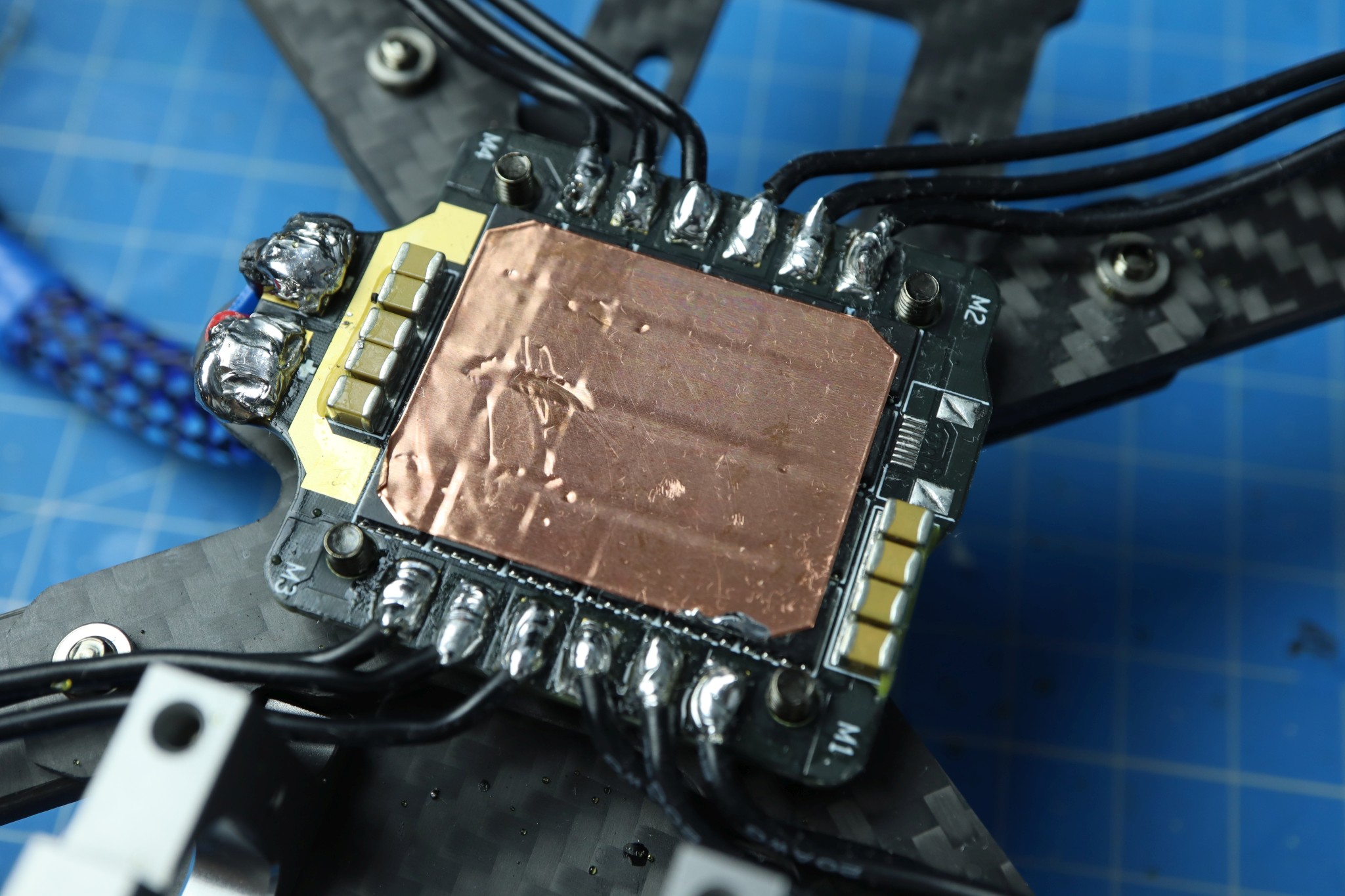

ESC ma dwie strony. Do wierzchniej będę lutował zarówno przewody od silników, jak i samo zasilanie. MOSFETy, czyli rodzaj tranzystorów, zostały przykryte z tejże strony cienką płytką miedzianą. Ma ona za zadanie odprowadzać ciepło, ponieważ duży prąd przełączany przez regulator będzie powodował wzrost jego temperatury. Od spodu nie będę musiał nic lutować, więc mogę zabezpieczyć elektronikę lakierem PVB60. Nawet jeśli Tekko zastosowało już ochronę przed wodą, nie zaszkodzi nałożyć własnej warstwy. Ta strona będzie się znajdowała przy samej ramie, więc gdybym teraz tego nie zrobił, po przylutowaniu silników byłoby to bardzo trudne i wymagałoby przynajmniej okręcenia motorów od ramy, aby móc poruszyć samo ESC.

Lakieru celowo nie nakładam na gniazdo i miejsce lutowania zasilania. Całą resztę elektroniki pokrywam warstwą lakieru i czekam aż obeschnie. PVB60 nie przewodzi prądu, ale jest nieco lepki i nim zabiorę się za dalszy montaż, czekam aż całość ładnie się pokryje. Nic nie stoi na przeszkodzie, aby położyć więcej niż jedną warstwę, szczególnie tam, gdzie płyną duże prądy. Drugiej strony płytki na razie nie zabezpieczamy! Zrobimy to dopiero wtedy, gdy przylutujemy przewody od silników.

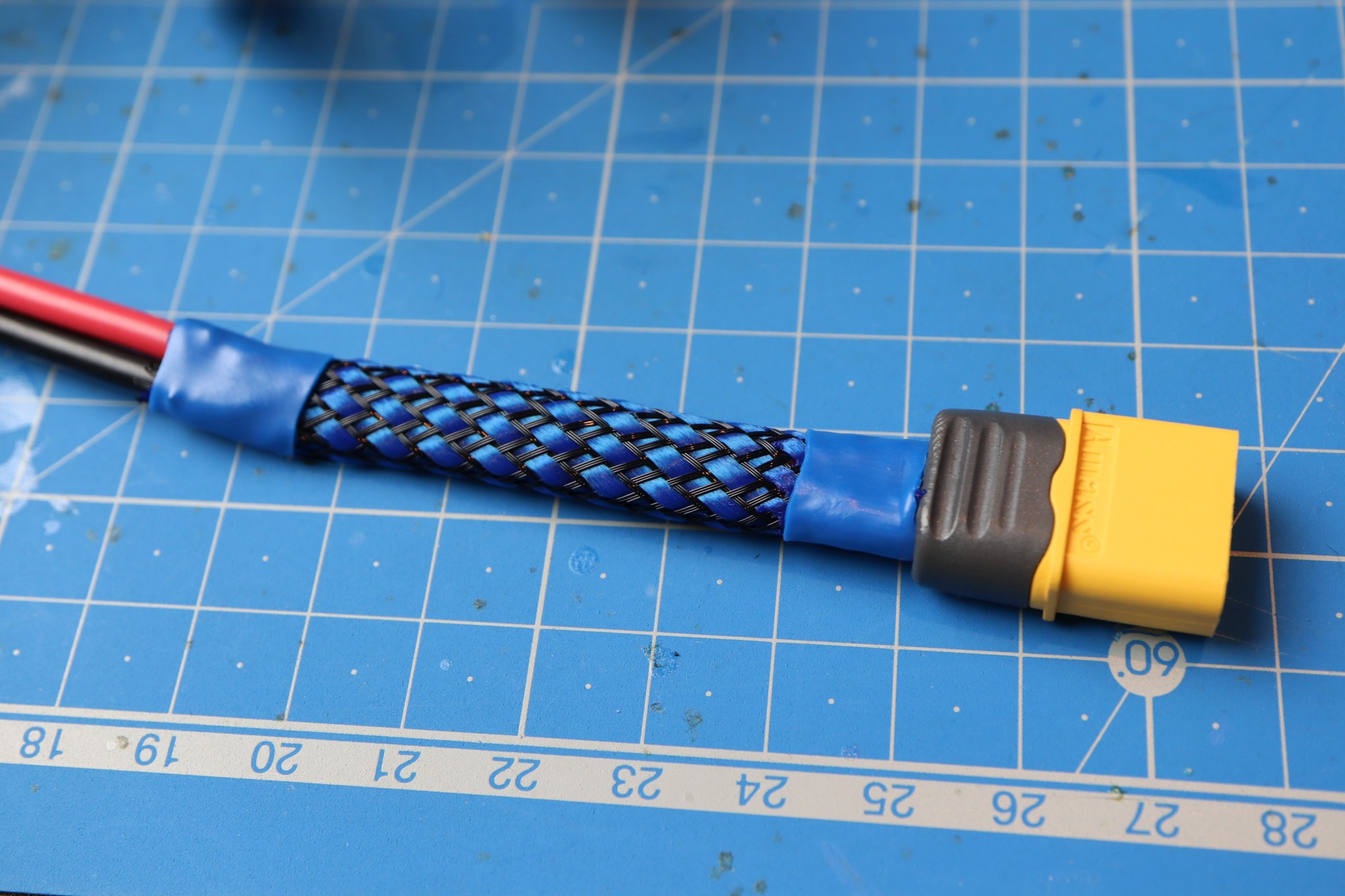

Zanim zdecydowałem się przylutować przewód zasilający, włożyłem go w specjalny oplot z PET, który zabezpiecza izolację przed przetarciem oraz sprawia, że całość nieco ciekawiej wygląda. Oplot nieco się strzępi po skróceniu, więc po obu stronach zaciskam krótkie odcinki folii termokurczliwej. Efekt końcowy widać na zdjęciu.

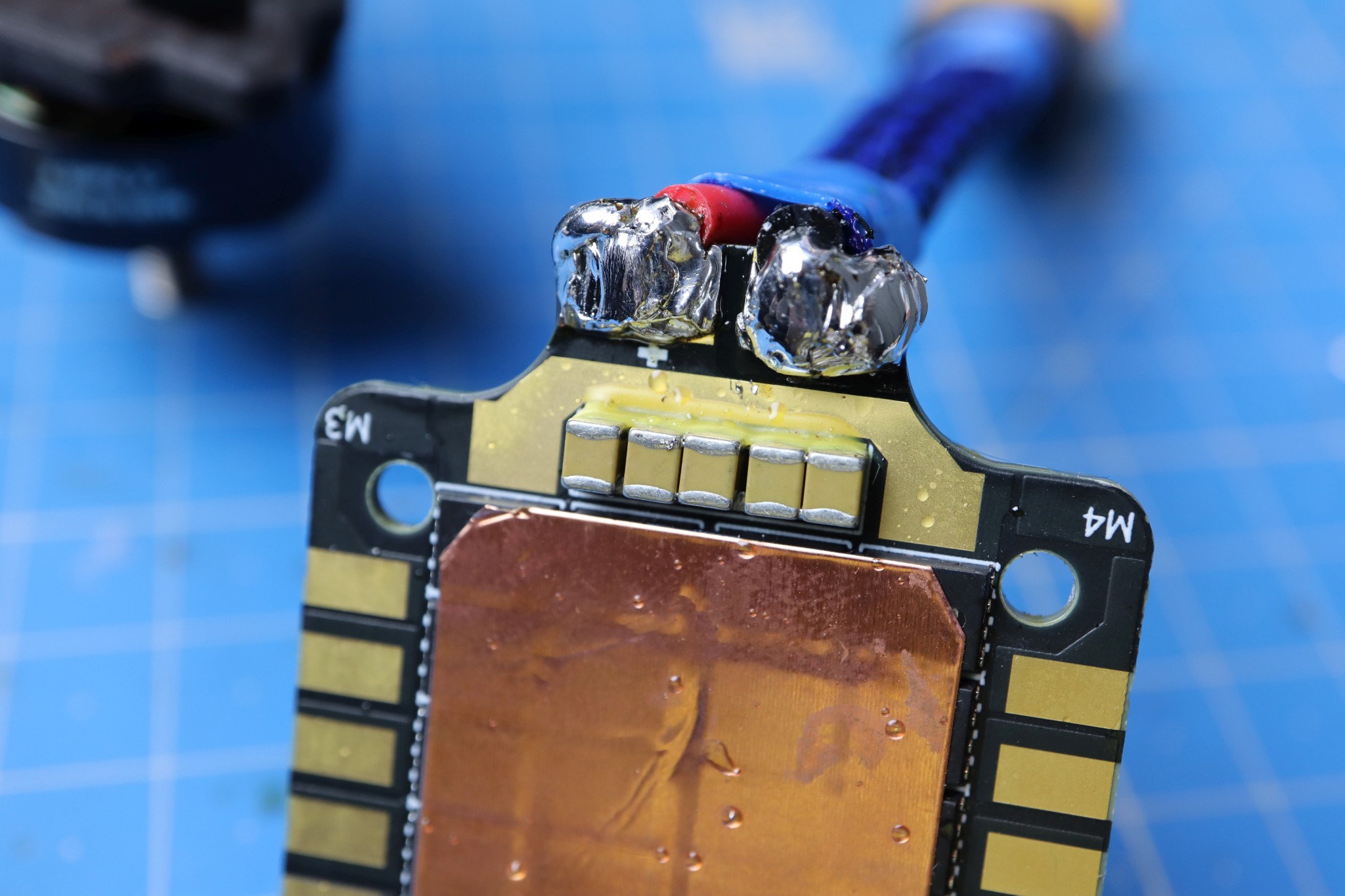

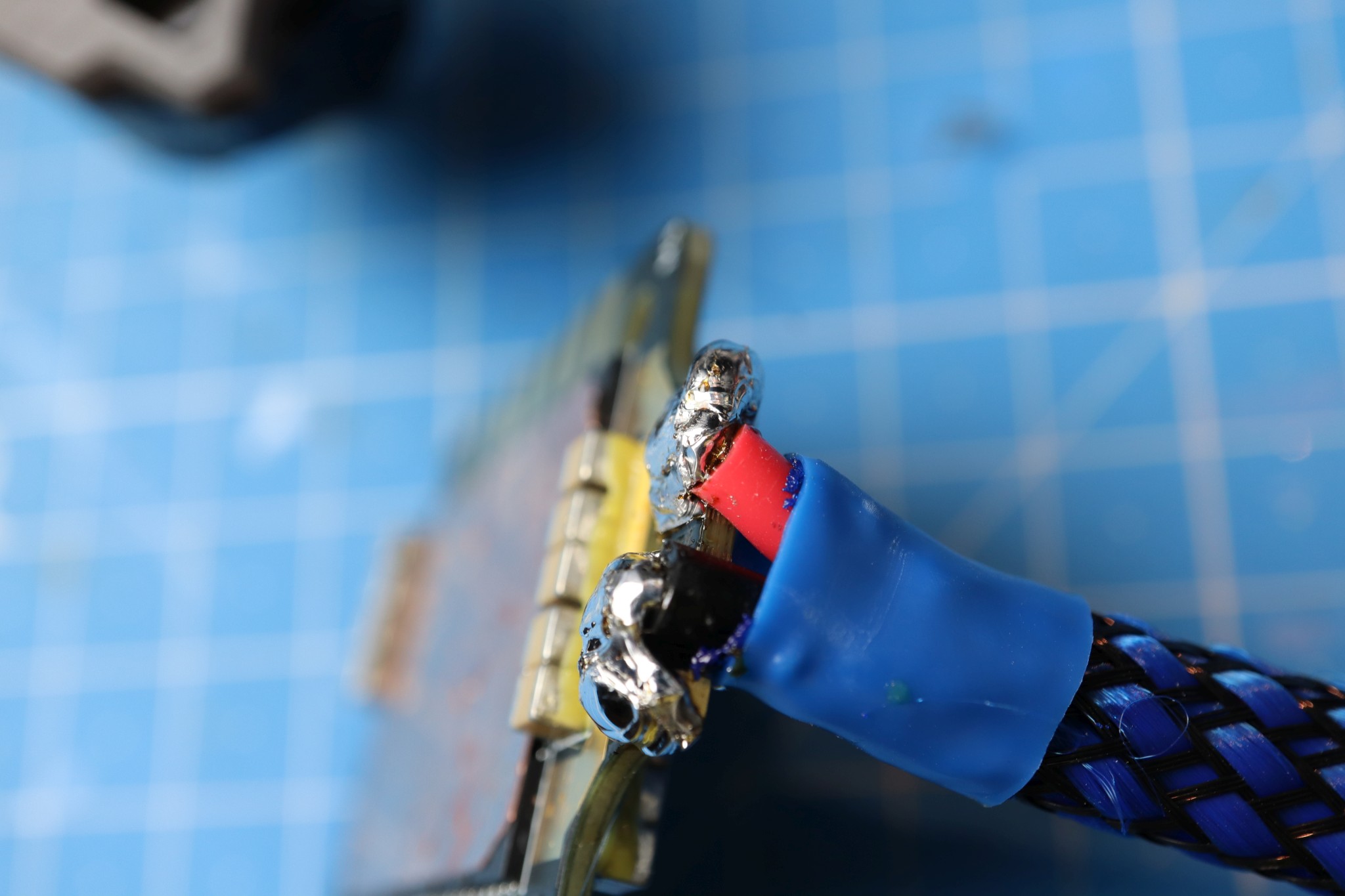

Lutując przewód zasilający nie żałuję cyny. Staram się pokryć możliwie sporą część pola lutowniczego i zagwarantować, że mimo szarpania za przewód - nic nie puści. Jest to istotne, bo akurat za kabel z XT-60 będziemy wielokrotnie ciągnąć podczas wymiany pakietów, więc im lepsze połączenie tym lepiej. Pilnuję, aby cała odsłonięta część przewodu była zalutowana.

Jak widać cyna zachodzi również na wierzch z uwagi na to, że miejsce do lutowania zasilania znajduje się po obu stronach płytki. Tak jak mówiłem - wolę mieć pewne połączenie. Jednocześnie starałem się, aby lutowanie było w miarę płaskie, aby nie wystawało za mocno poza obrys samej płytki.

Po lutowaniu sprawdźcie bardzo uważnie, czy oba punkty lutowania nie są zwarte! Można to zrobić miernikiem elektrycznym (tryb sprawdzania ciągłości przewodu), nim potraktujemy całość lakierem PVB60. Jest to kolejny z elementów, który zabezpieczam. Miejsce lutowania wystaje poza obrys koptera i jest narażone na różne zanieczyszczenia. Aby uniemożliwić zwarcie w tym miejscu, całość pokrywam paroma warstwami PVB60 czekając oczywiście, aż każda z nich wyschnie. Po tej operacji możemy już włożyć ESC na śrubki montażowe w ramie.

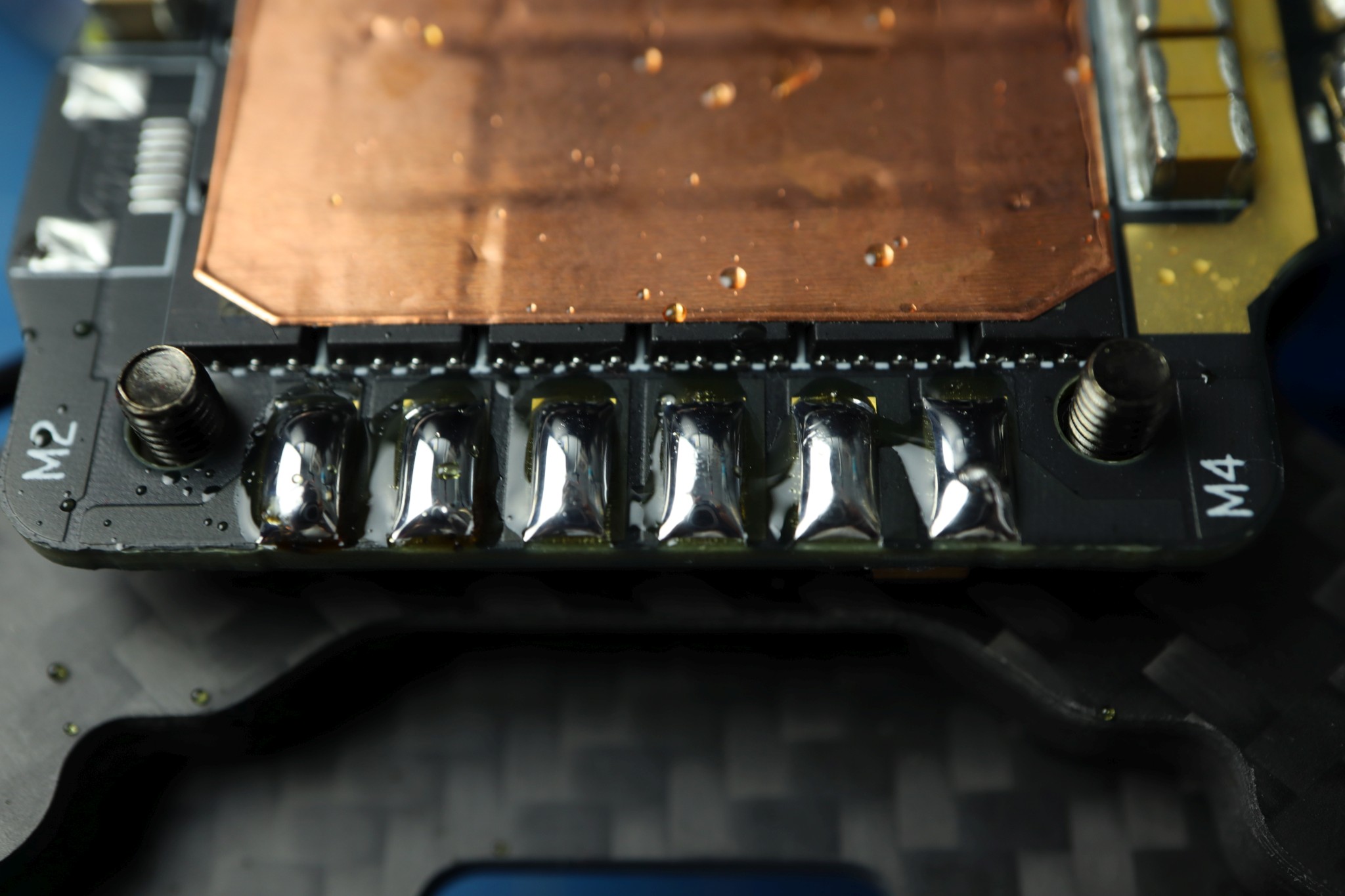

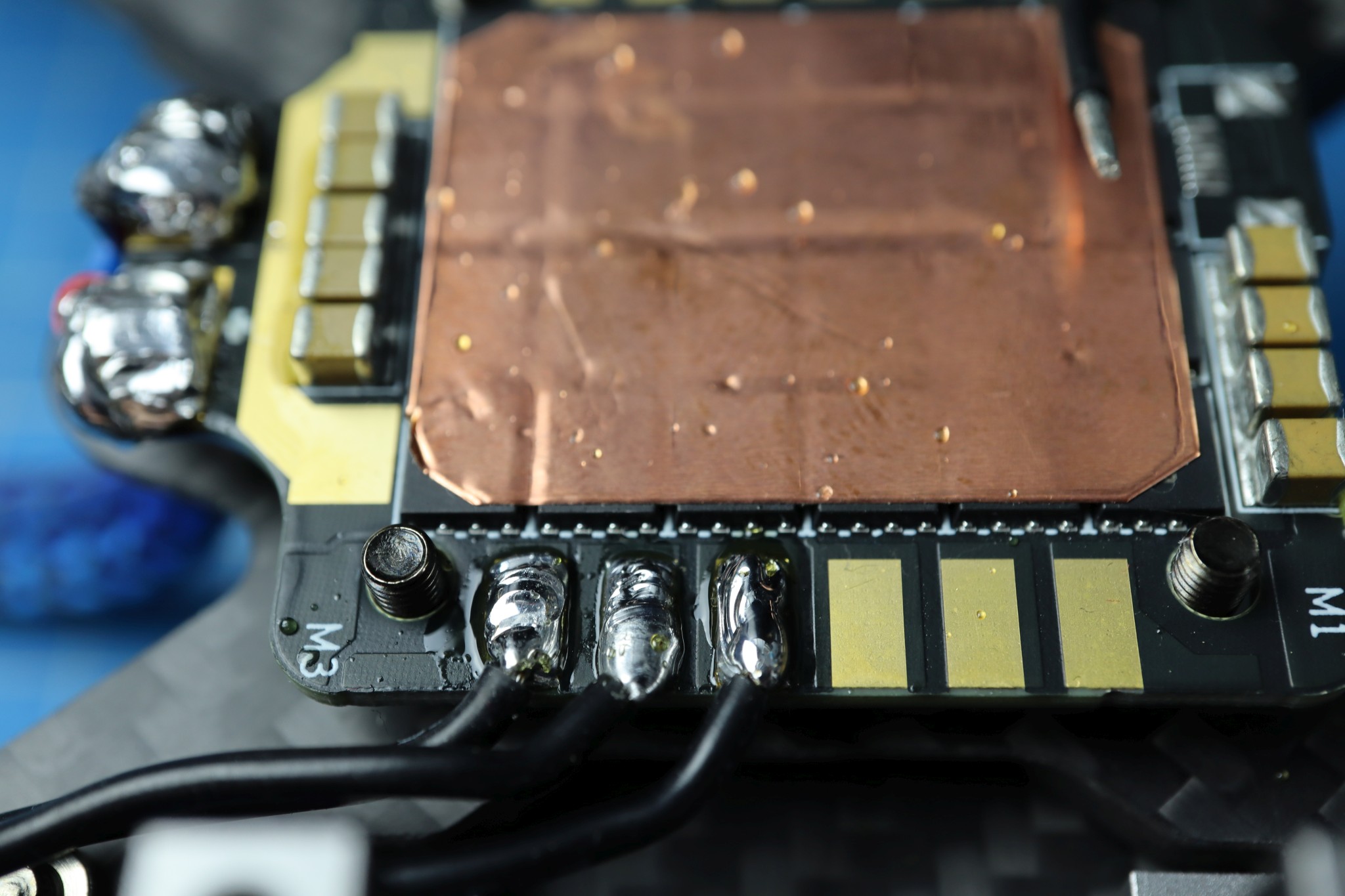

Możemy teraz zabrać się za lutowanie przewodów silnikowych. Są dwie metody. Pierwszy to nakładanie wpierw cyny na punkty lutownicze, a potem przyłożenie przewodu i połączenie całości. Wariant ten widzimy na poniższym zdjęciu. Jeśli szykujemy wpierw punkty lutownicze, to zadbajmy, aby cyna nie była przegrzana (musi być połyskliwa) i nałóżmy jej tyle, żeby utworzyć obły kształt na wierzchu. Uważajmy też, aby przypadkiem nie zlutować dwóch punktów ze sobą. Dobrze przygotowane pola lutownicze będą wyglądały tak:

Druga metoda to tylko pokrycie cyną samego przewodu. W trakcie lutowania przykładamy go do odpowiedniego pola i nakładamy cynę w tym samym czasie. Nie mam silnej preferencji na jedno lub drugie. Uważam, że dopóki lutowanie jest czyste, przewód całkowicie schowany pod cyną, a całość bez zimnych lutów (zmatowiała, zamiast błyszcząca) - wszystko i tak będzie ok.

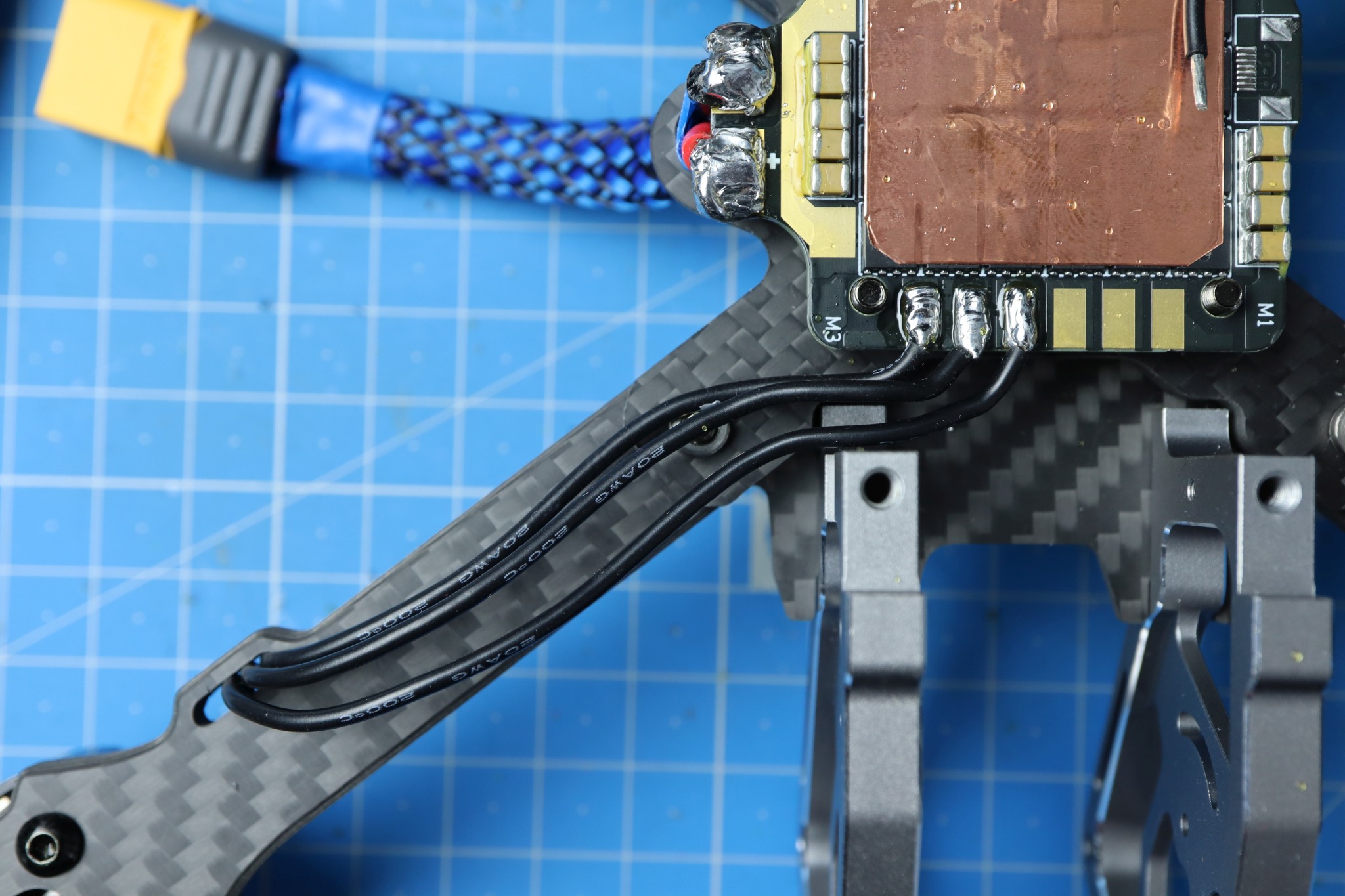

Jeśli chodzi o same przewody to pamiętajmy, aby ich za mocno nie skrócić. W tym przypadku każdy docinam osobno, zależnie od tego, do którego pola lutowniczego będzie biegł. Zwracam uwagę, że kolejność przewodów pomiędzy silnikiem, a ESC nie ma znaczenia, ponieważ wszystko możemy zmienić w oprogramowaniu BLHeli. Jedynym mankamentem związanym z zupełnie dowolnym ustalaniem kolejności lutowania przewodów jest to, że silnik może się kręcić w przeciwną stronę. To koryguje się poprzez wejście do BLHeli Suite i ustawienie danego silnika jako "Reversed" i to wystarcza. Nie uważam, że dziś jest sens się bawić w przelutowywanie i sprawdzanie kierunku obrotu silników w trakcie montażu. Robię jak popadnie zwracając tylko uwagę, żeby nie skręcać niepotrzebnie przewodów.

Zauważcie, że zostawiłem zapas długości przewodów z uwagi na to, że boczna część ramy będzie wymagała ich dodatkowego wygięcia, a więc muszą mieć jak pracować. Z uwagi na to, że przewody biegną pod ramieniem, nie wkładałem ich dodatkowo w oplot (taki sam jak kabla XT-60), ponieważ nic im tam nie grozi. Gdybym prowadził przewód po wierzchu, zabezpieczyłbym je dodatkowo przed przecięciem przez śmigła, tak jak tutaj.

Kiedy skończymy już lutowanie wszystkich przewodów, o ile mamy pewność, że nie ma żadnego zwarcia pomiędzy parami (tutaj powinno być to widać gołym okiem), możemy pokryć wierzch ESC lakierem PVB60. Nie żałujcie go ponownie i tutaj, gdyż przez regulatory płyną największe prądy i tym ważniejsze jest, aby ewentualna wilgoć nie doprowadziła do zwarcia gdzieś wewnątrz. Staram się unikać ciągnięcia lakierem po śrubkach, ale też nie należy jakoś specjalnie się tym przejmować - plastikowe słupki i tak uda nam się wkręcić. Tym niemniej w ramach możliwości unikajcie gwintów. Najważniejsze jest pokrycie miejsc, które sami lutowaliśmy nie zapominając jednak o kondensatorach (pomarańczowe, wystające) i całej reszcie.

Na tym etapie możemy zrobić pierwszy test i podłączyć już Li-Po. Jeśli wszystko działa poprawnie, efekt nie będzie spektakularny, ale silniki powinny odegrać krótką, 3-dźwiękową melodyjkę. Jeśli tak się stało, to znaczy, że ESC działa i silniki również. Jeśli na tym etapie poszedł dym, to albo mieliśmy wadliwe ESC, albo zrobiliśmy coś mocno nie tak.

Widzimy się w kolejnej części, gdzie zajmiemy się szykowaniem kontrolera lotu do podłączenia do niego wszystkich pozostałych urządzeń. Do zobaczenia!