W ostatniej części dyskutowaliśmy nad częściami wybranymi do montażu koptera 5-calowego z przeznaczeniem do lotów Freestyle. Po obszernym wyjaśnieniu moich wyborów oraz zwróceniu uwagi na to, jak dziś dobierać części, pora zabrać się za składanie wszystkiego razem.

Zaczynam zawsze od przykręcenia ramion do samej ramy. Wtedy mogę już zamontować silniki i przylutować je do ESC 4w1. No dobrze, ale po kolei.

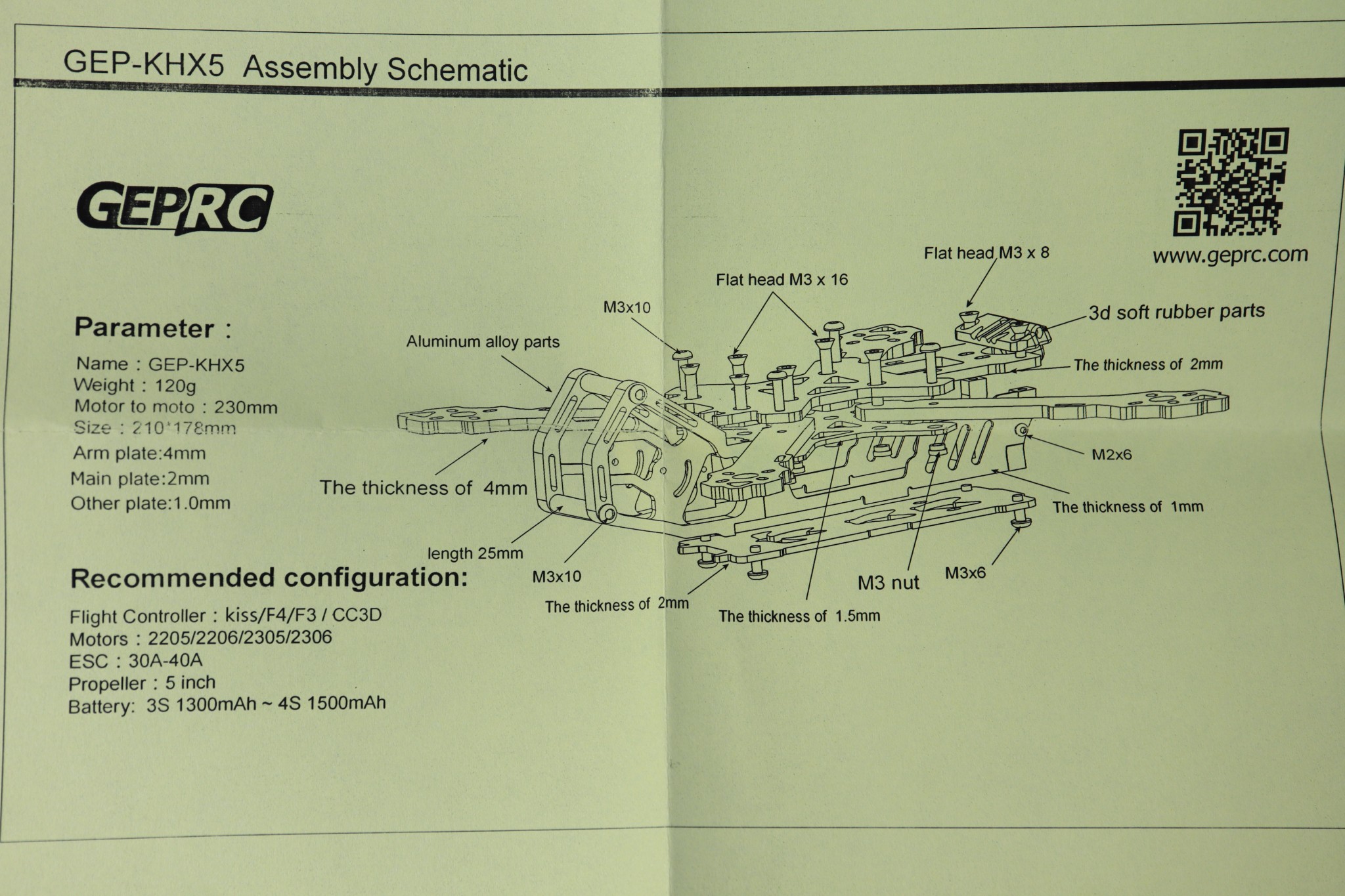

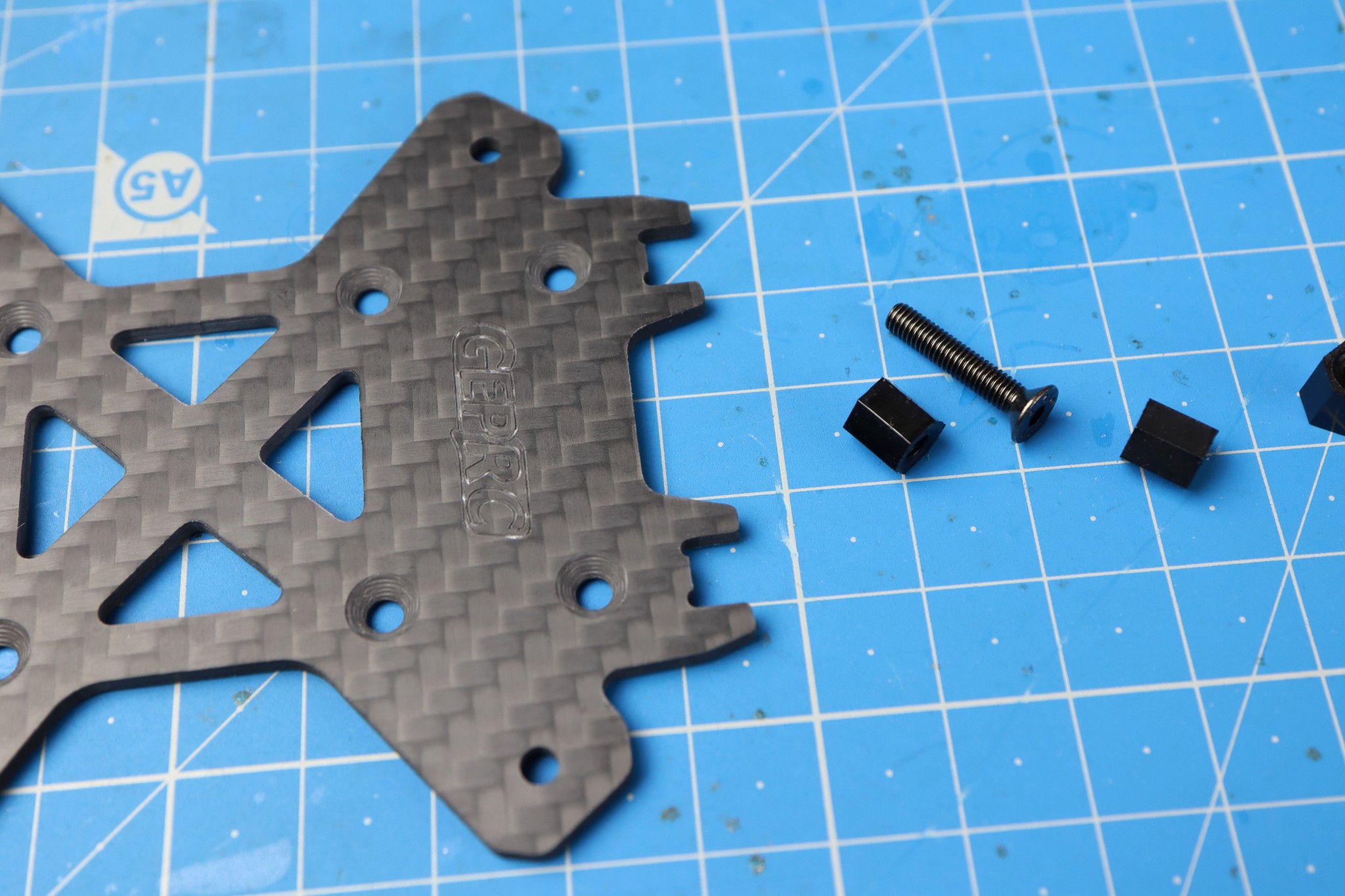

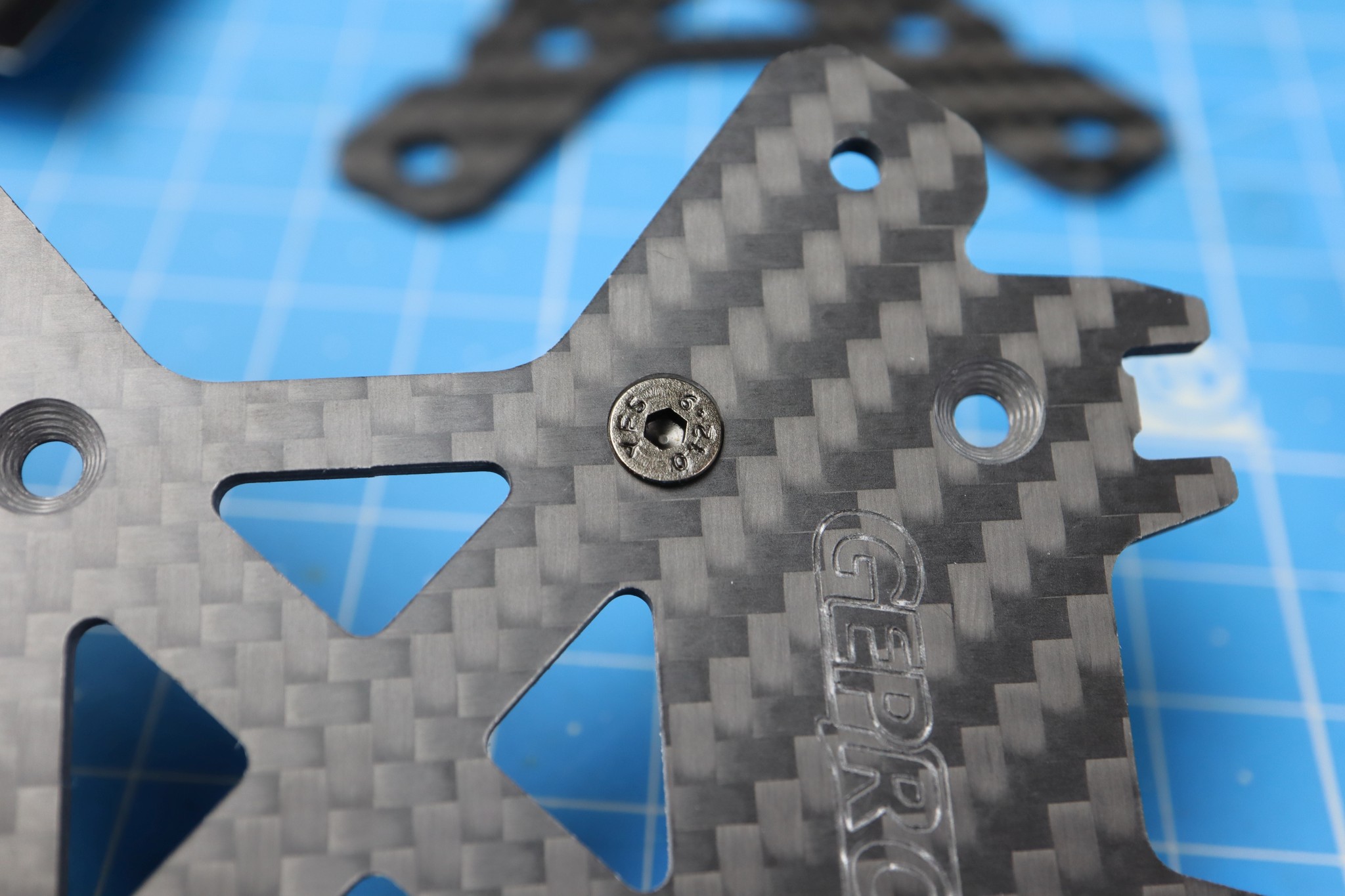

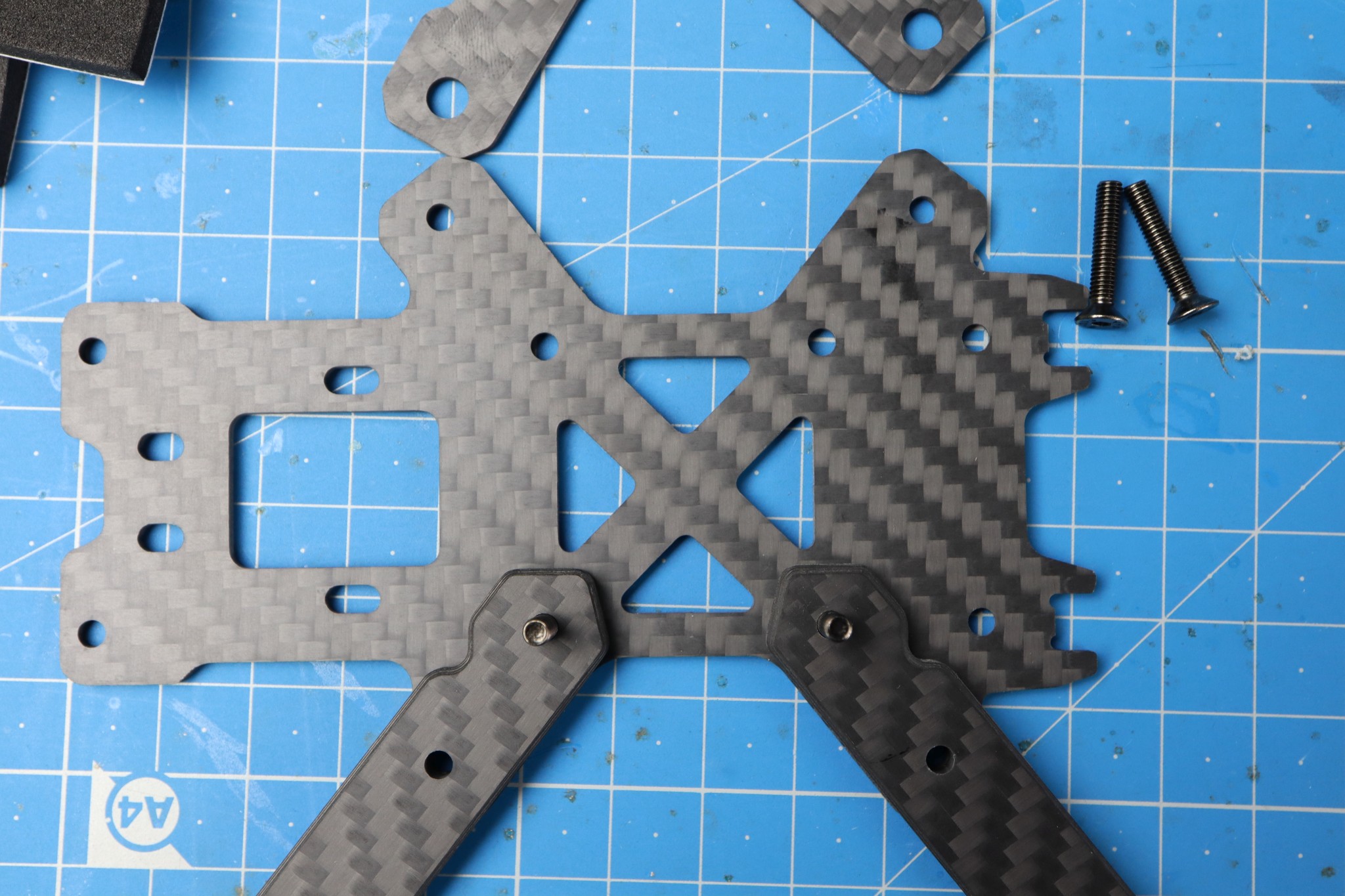

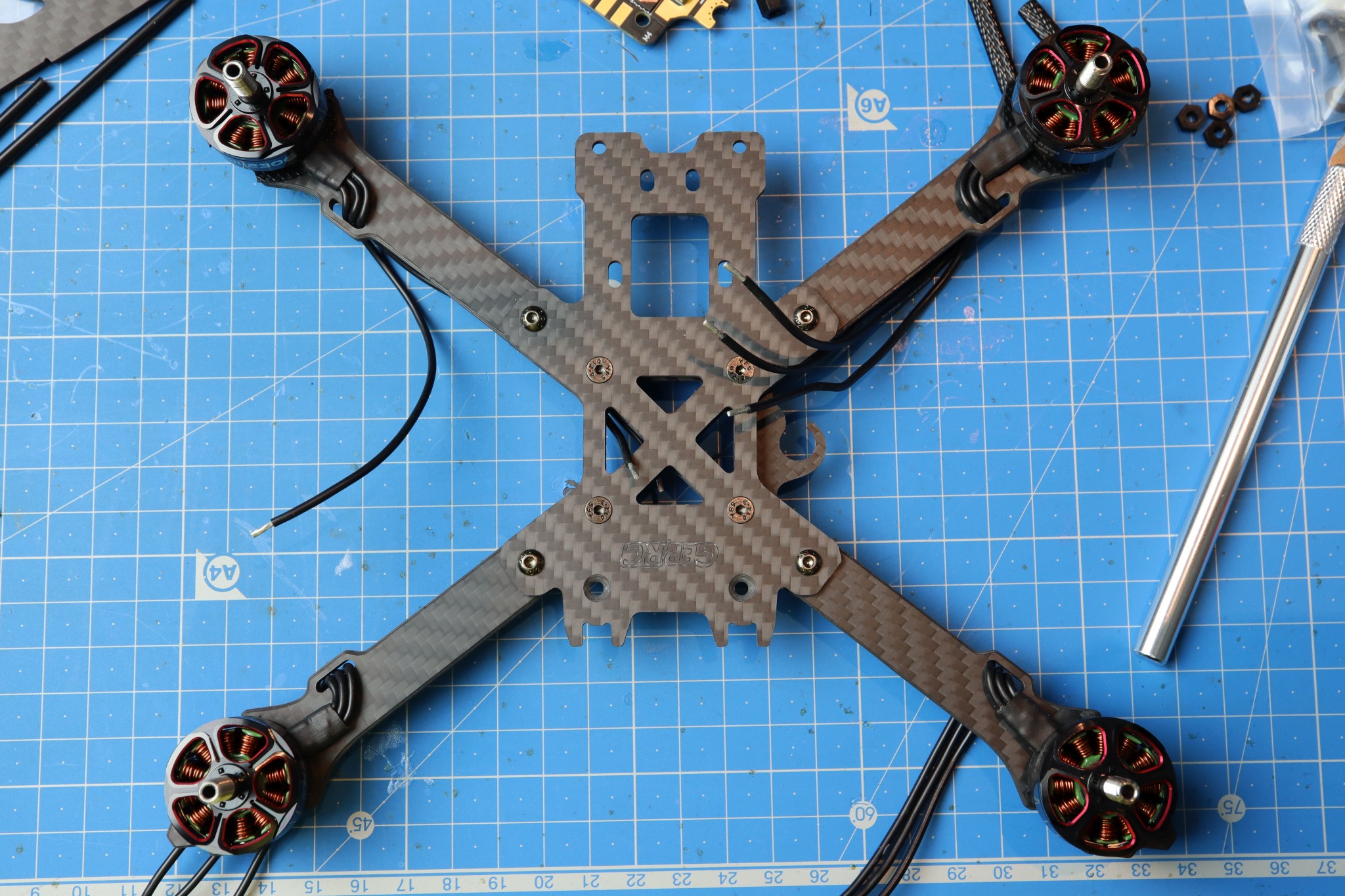

Górna płyta koptera (ang. top-plate) będzie spajać ze sobą klatkę w której znajduje się kamera oraz to na niej opierać się będzie bateria. Następnie pod nią znajdą się ramiona, a całość usztywni krzyżakowy element. W przypadku ramy GepRC KHX-5 mamy specjalnie frezowane otwory oraz śruby ze stożkowymi łebkami. Od nich zaczniemy.

Na śruby nakładamy ramiona. Każde z nich będzie się w sumie opierać na dwóch gwintach, aby ustabilizować ich pozycję w jednym miejscu.

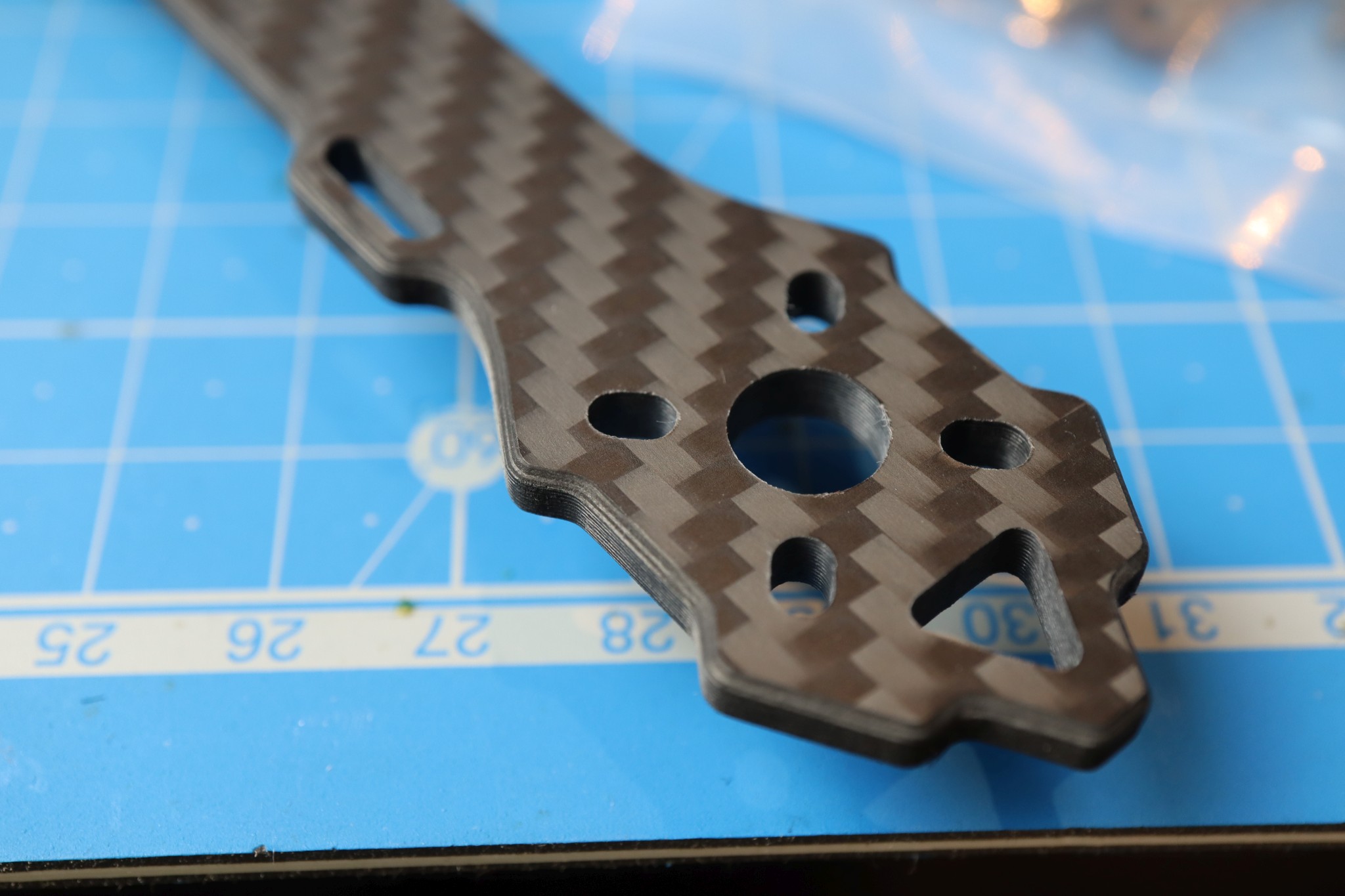

Każde z ramion ma asymetryczne wycięcie, więc zwracajmy uwagę na to, jak są obrócone i założone, ponieważ ma to znaczenie przy dalszym montażu.

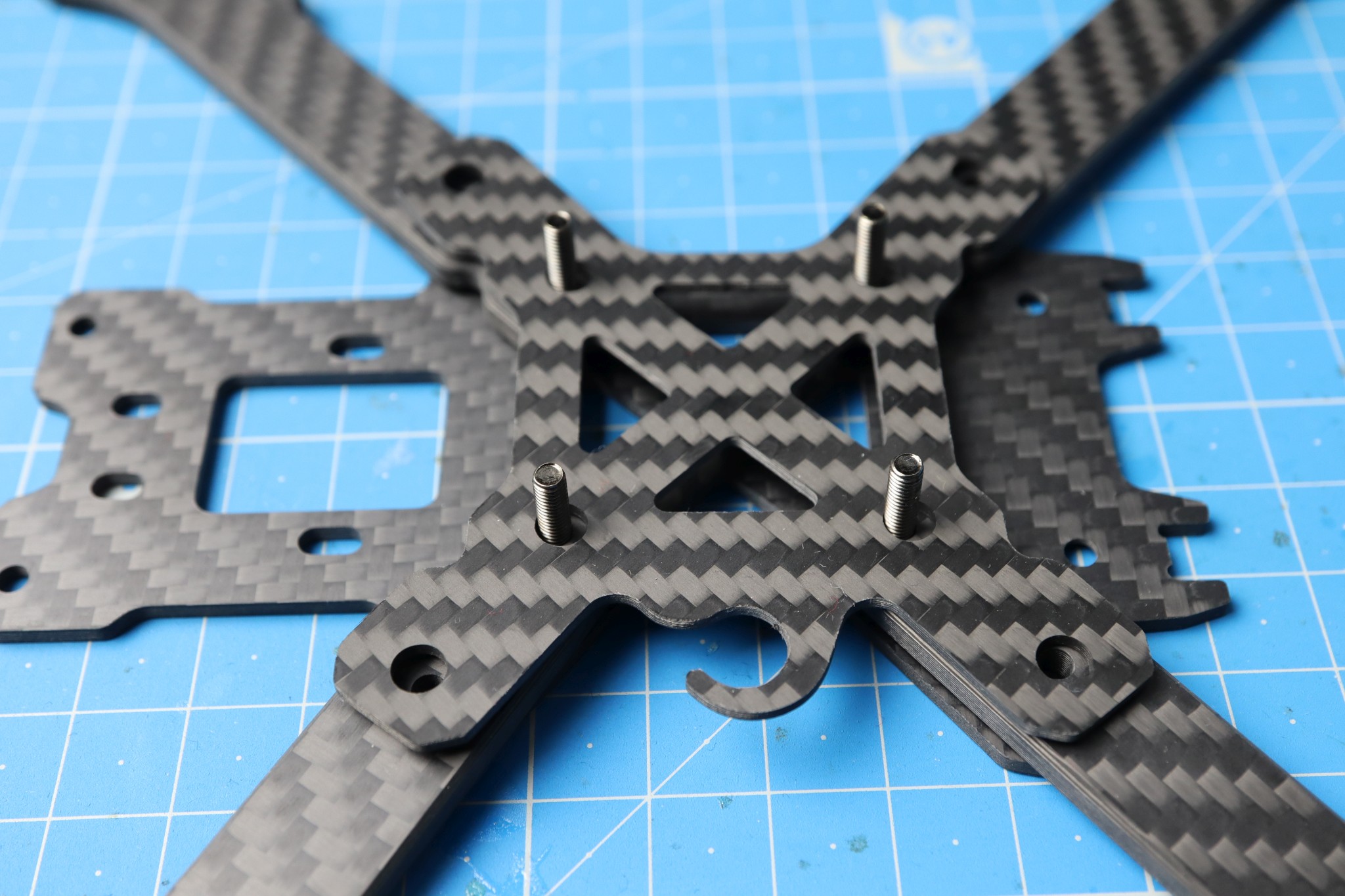

Kiedy już założymy wszystkie 4 ramiona, przyłóżmy element, który będzie je utrzymywał we właściwej pozycji. Na razie nie wkładam jeszcze zewnętrznych śrub, więc całość jest luźna. Zwróćmy także uwagę na haczykowaty fragment środkowego elementu. Będzie on trzymał przewód zasilający, aby nie dostał się w pobliże silników - bardzo praktyczne rozwiązanie.

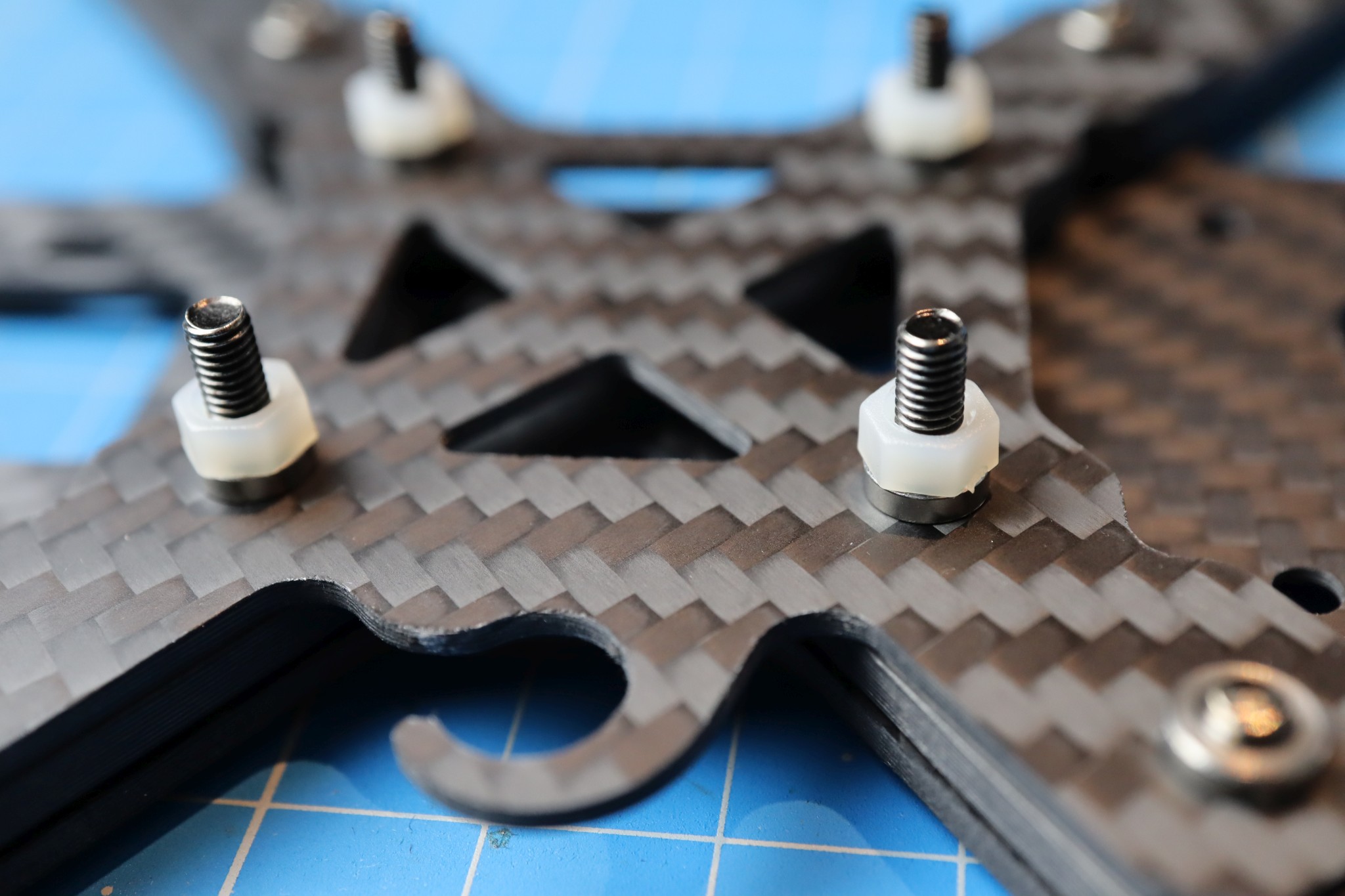

Jak mogliście zauważyć na zdjęciu powyżej, otwory w krzyżowym elemencie są nieco większe, niż średnica śrub. Wynika to tego, że będziemy całość skręcać specjalnymi nakrętkami, które częściowo schowają się w rzeczonych otworach.

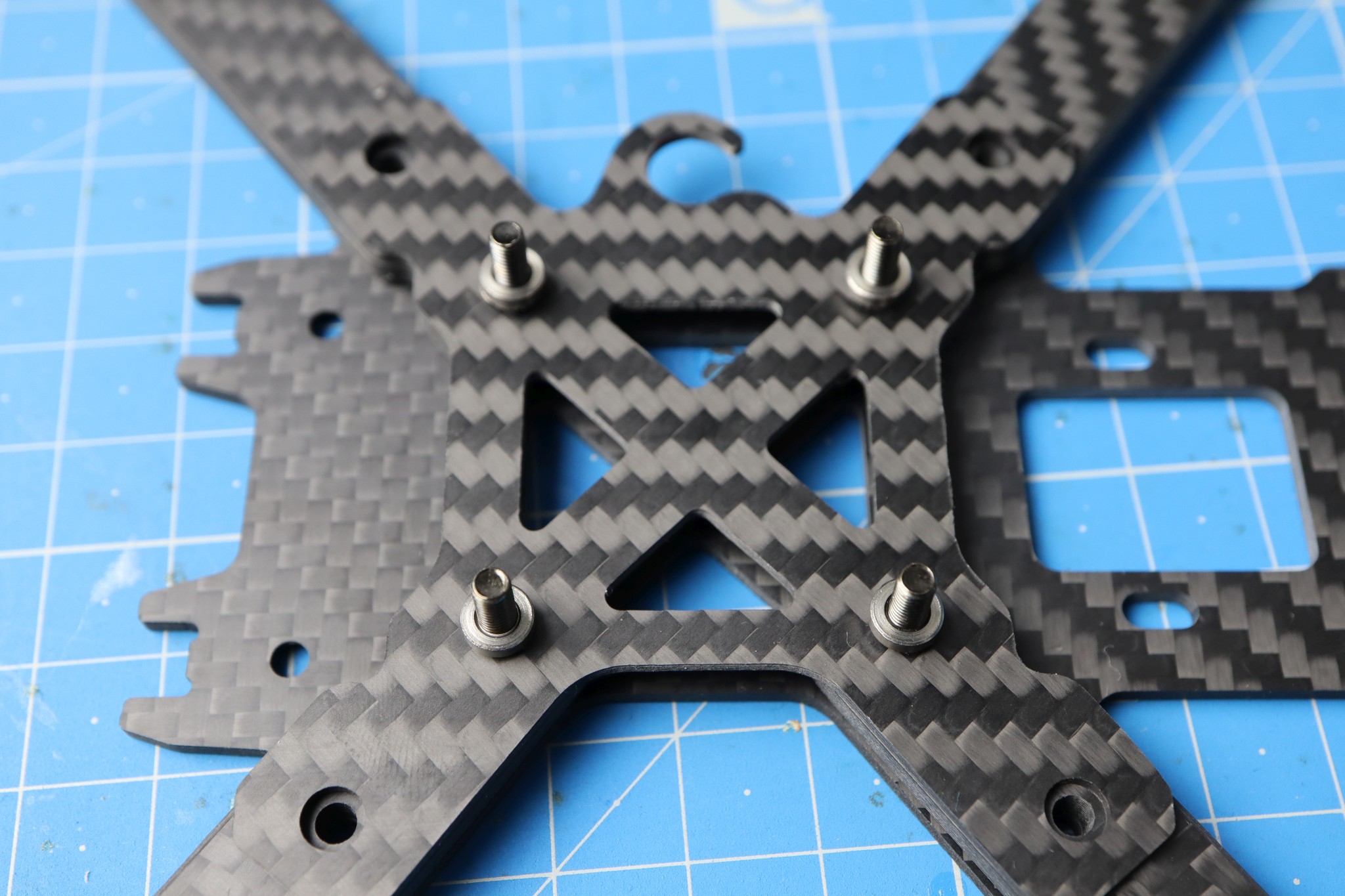

Wspomniane już nakrętki stanowią przy okazji podwyższenie, które będzie separowało pierwszą z płytek z elektroniką od włókna węglowego. Przypomnijmy - przewodzi ono prąd, więc zetknięcie się ESC zasilanym z Li-Po z ramą może skutecznie popalić nie tylko ten element.

Zewnętrzne śruby trzymające ramiona będą już miałe okrągłe łebki i różnić się również długością. Stosujemy jednak te same nakrętki, aby całość skręcić razem.

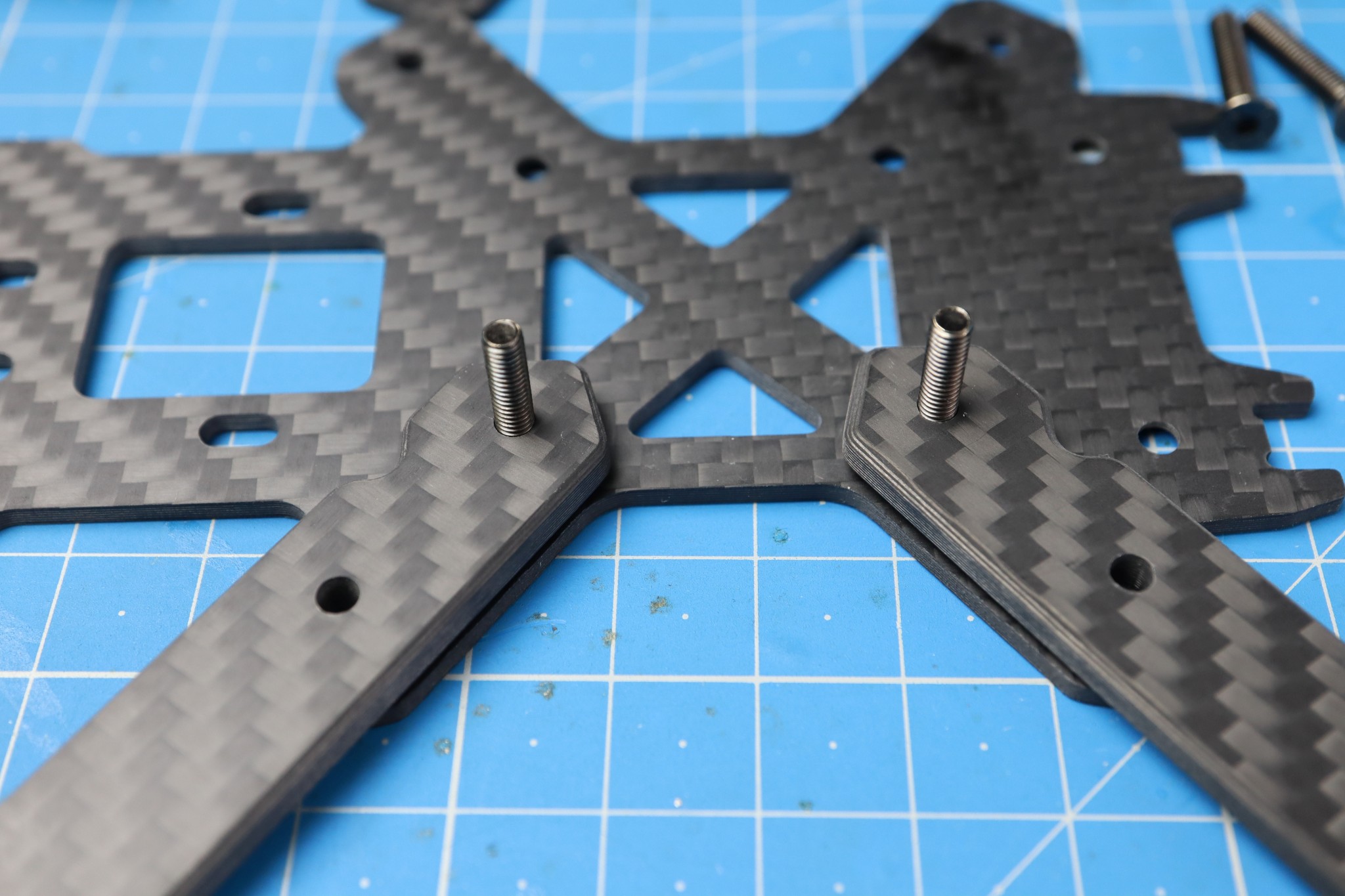

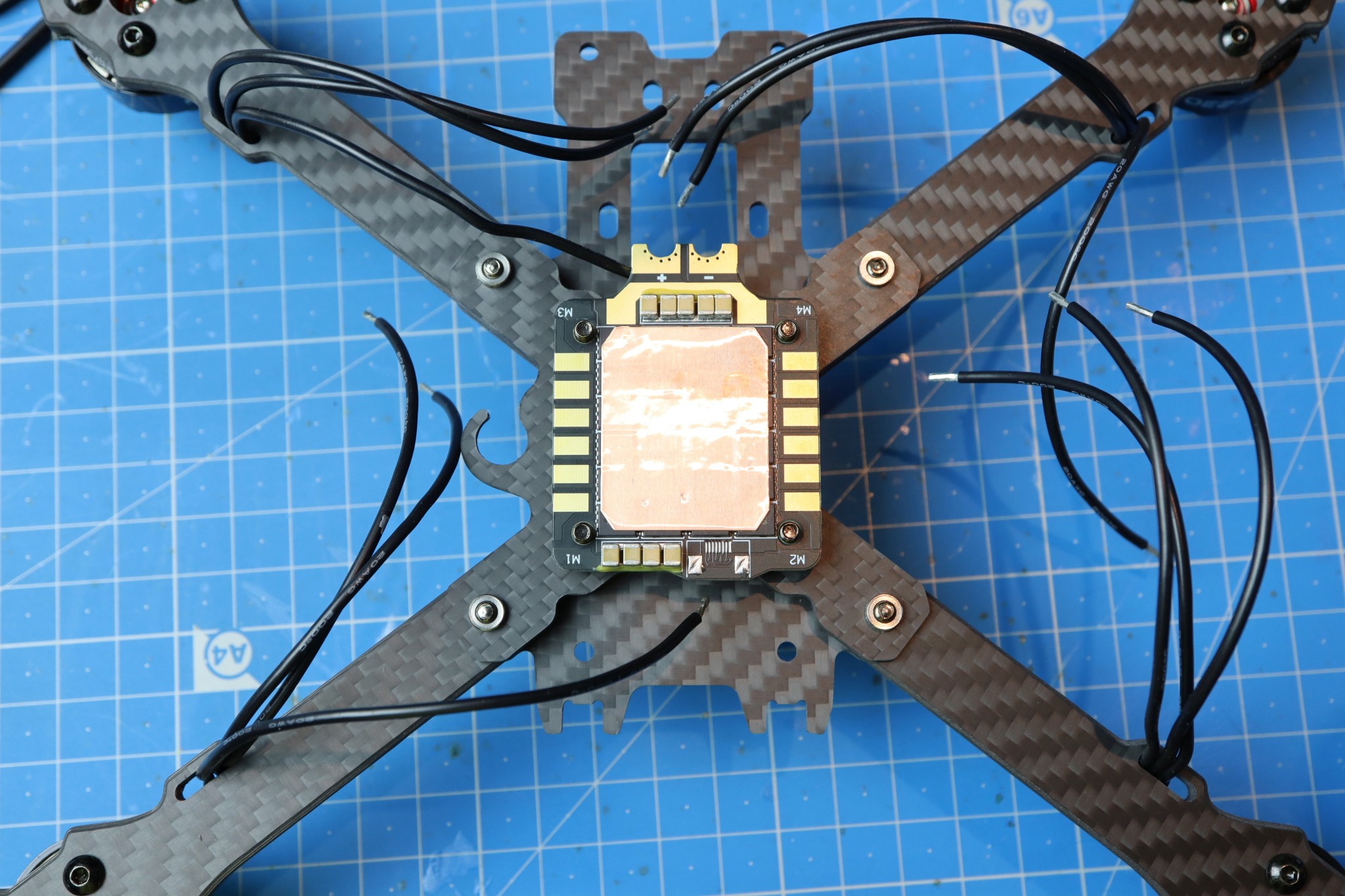

Długie, wewnętrzne śruby są specjalnie ułożone w rozstawie 30.5mm x 30.5mm, dzięki czemu bezpośrednio na nie możemy nałożyć kontroler lotu i ESC 4w1 lub PDB. Niestety w tym miejscu już pojawia się problem, ponieważ śruby są dłuższe, niż głębokość otworów od słupków, na których osadzony miałby być regulator obrotów. Spójrzcie na śruby.

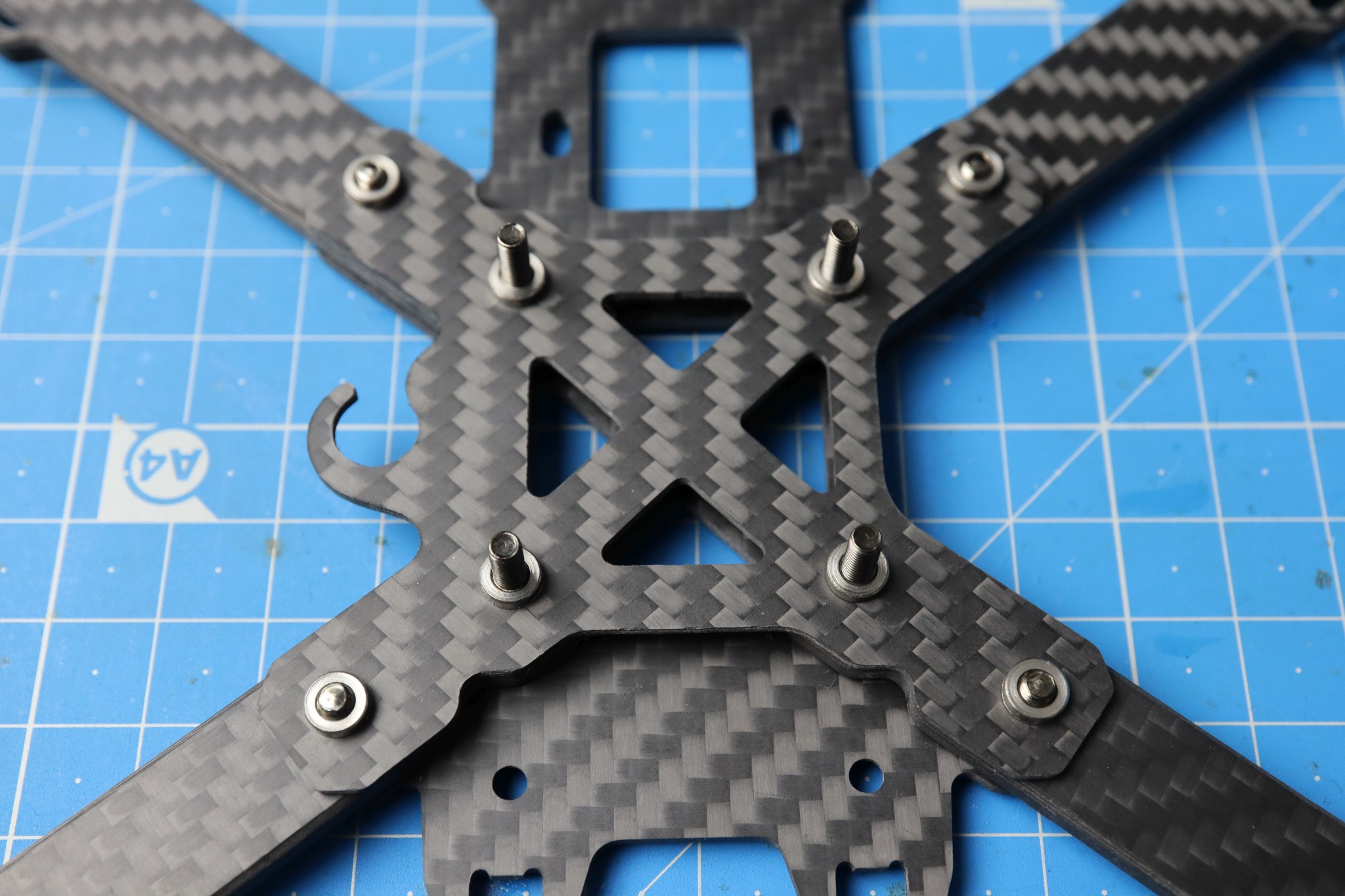

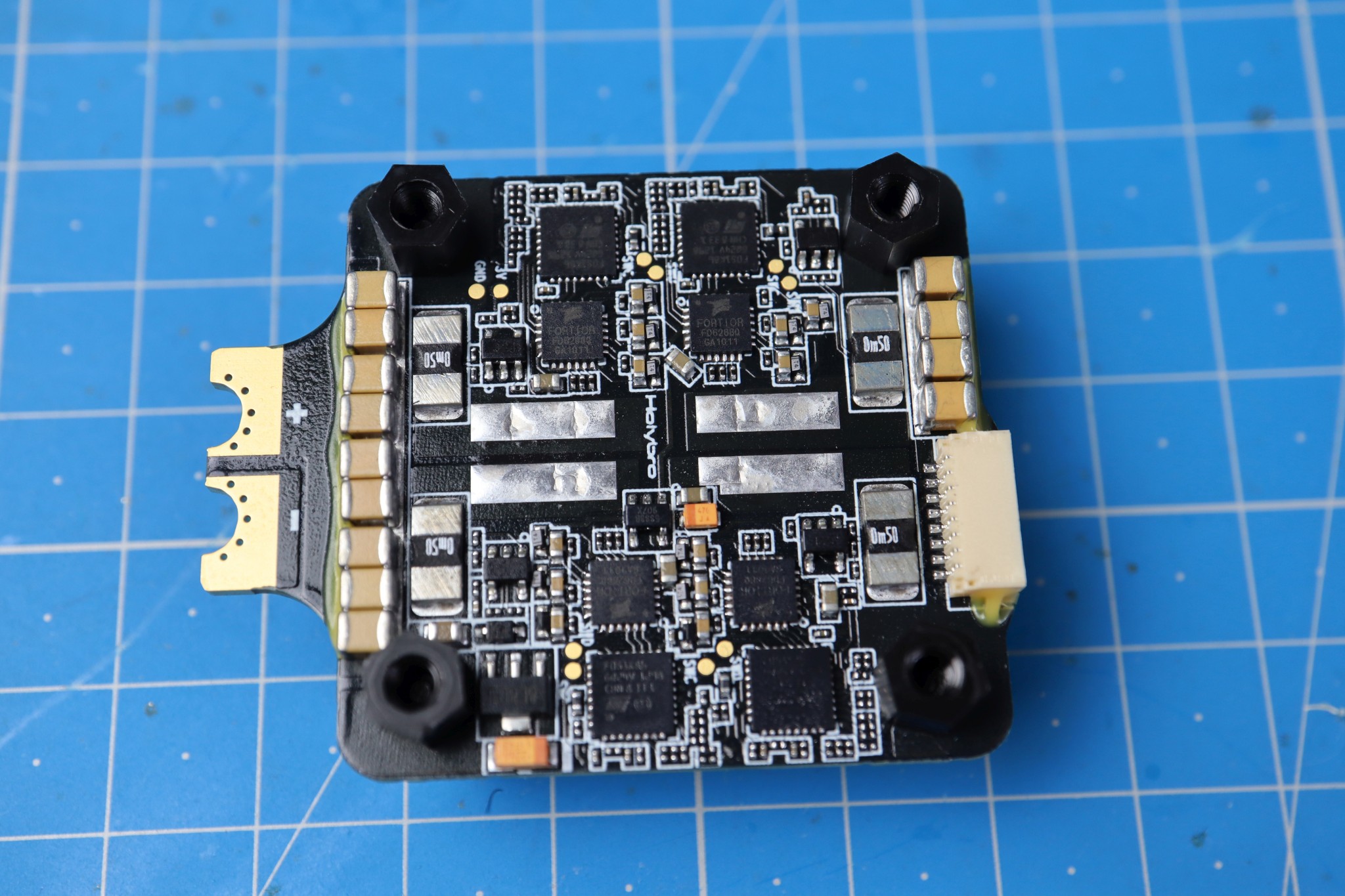

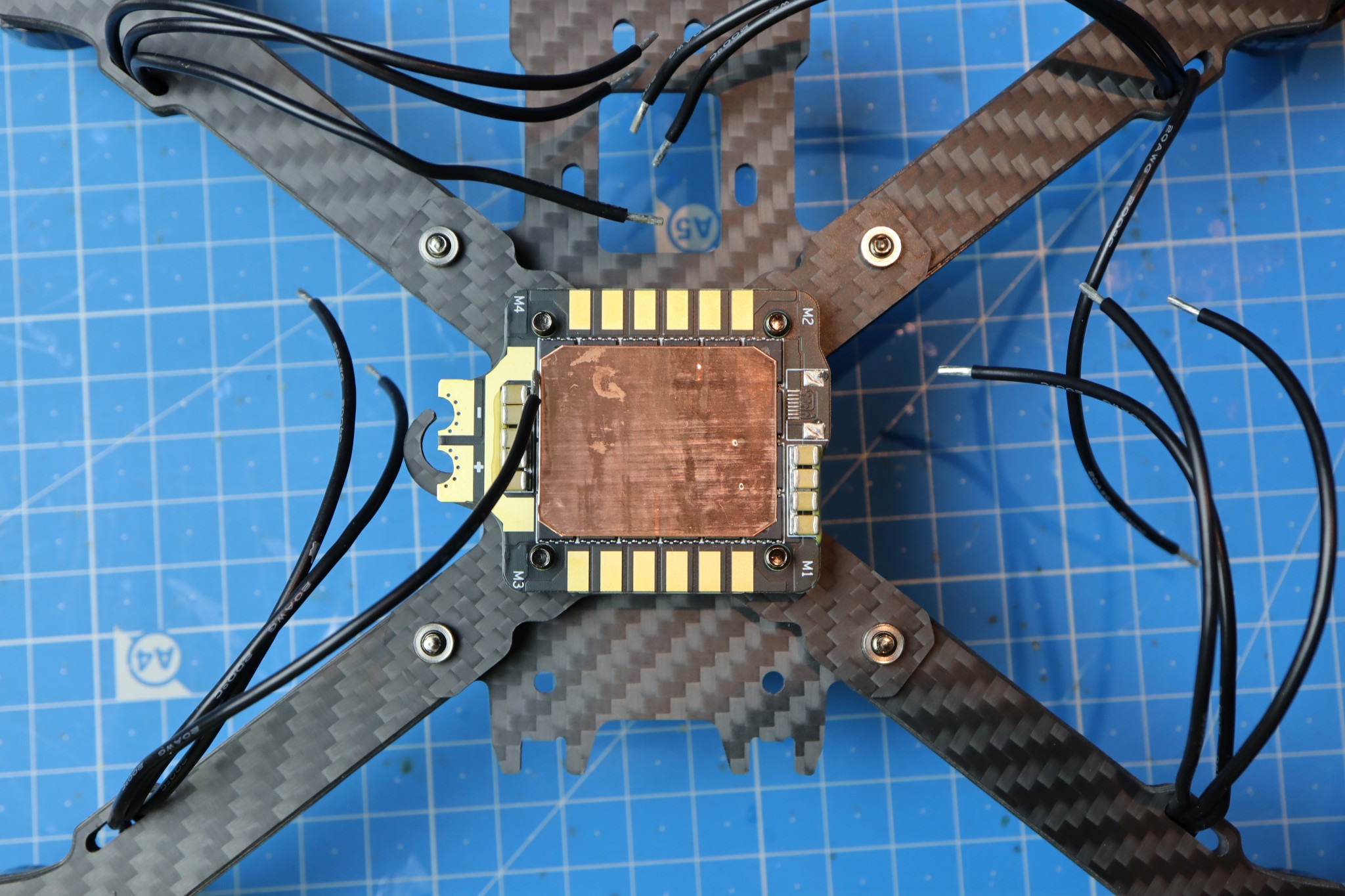

Na zdjęciu poniżej widzimy z kolei ESC 4w1 z plastikowymi słupkami, które fabrycznie były wkręcone w otwory. Z uwagi na długie śruby, które są elementem konstrukcyjnym ramy, słupki będziemy musieli odkręcić, a całość nałożyć na śruby uprzednio izolując i podnosząc ESC, aby było odpowiednio daleko od ramy, oraz by zapewnić prześwit wymagany do przeciągnięcia paska od Li-Po. Pamiętajmy o tym przy montażu. Na ogół pomiędzy ramą, a płytką od ESC 4w1 musi jeszcze zmieścić się pasek mocujący baterię. Jeśli obniżymy za bardzo regulator, nie będziemy w stanie go zmieścić.

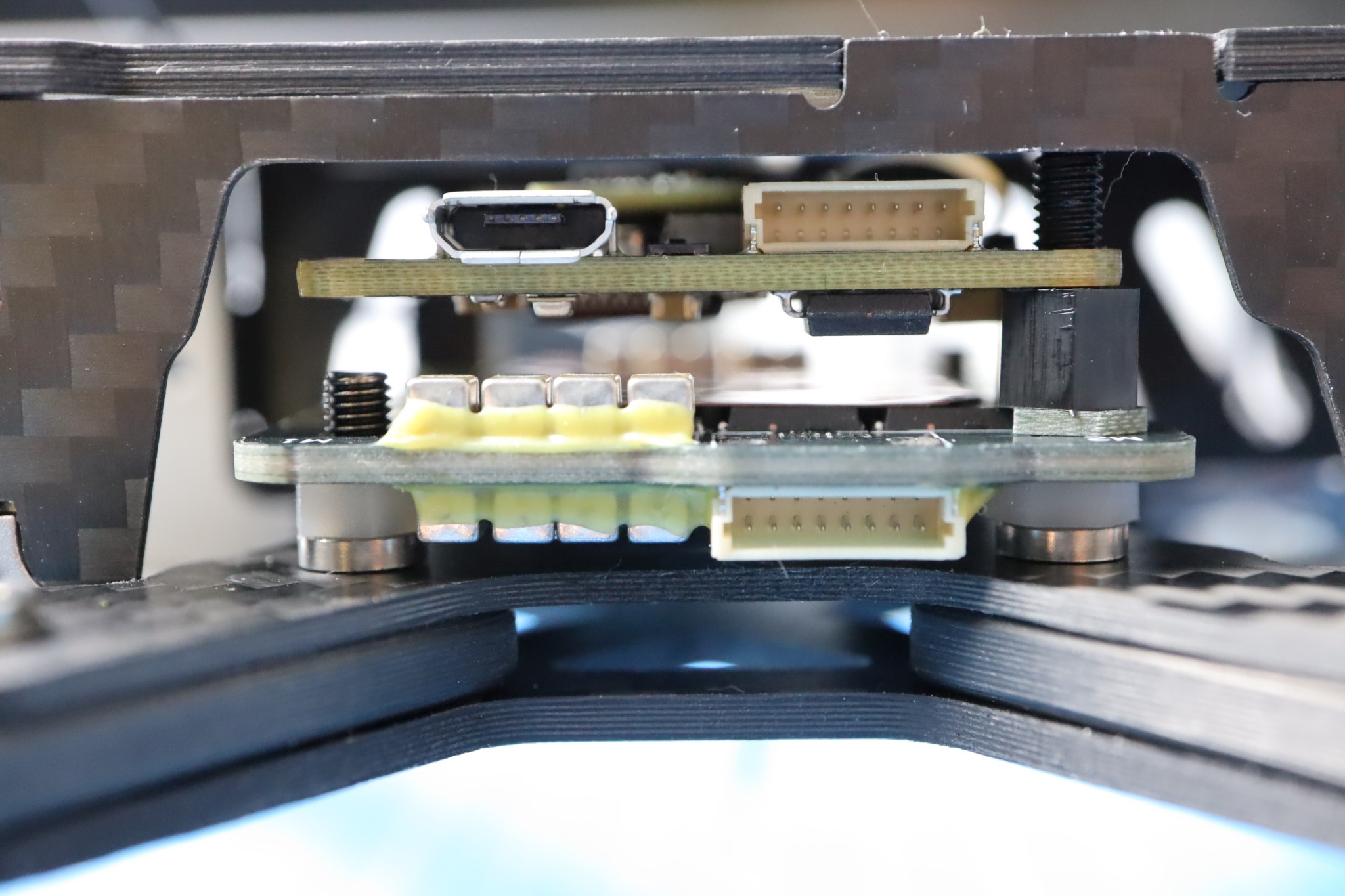

Aby zapewnić separację pomiędzy ramą, a ESC, na śruby od ramy nakręciłem plastikowe nakrętki. Bezpośrednio na nich oprę płytkę z regulatorem obrotów. Jeśli stosujecie "kanapkę" z ESC 4w1 i FC, obejrzyjcie i przymierzcie cały komplet sprawdzając, czy zmieści się on na wysokość w samej ramie, ponieważ wiele niskoprofilowych pozostawia minimalną przestrzeń i musimy naprawdę ciasno upakować oba elementy, aby nie opierały się o szczyt, a więc ponownie nie zwierały z wierzchem ramy.

Montaż silników

Pora teraz na silniki. Warto je założyć już na tym etapie, ponieważ ich położenie determinuje, jak bardzo przytniemy przewody. Ponadto będziemy od razu lutować je do ESC. To zamknie pierwszy etap naszego składania.

Ramiona mają najczęściej otwory dostosowane pod silniki zarówno z symetrycznym, jak i asymetrycznym ułożeniem śrub mocujących. Jeśli kupujemy ramę 5-calową (oznaczenie wynika ze średnicy stosowanych śmigieł), możemy mieć pewność, że silniki o oznaczeniach 22XX lub 23XX na pewno będą pasować.

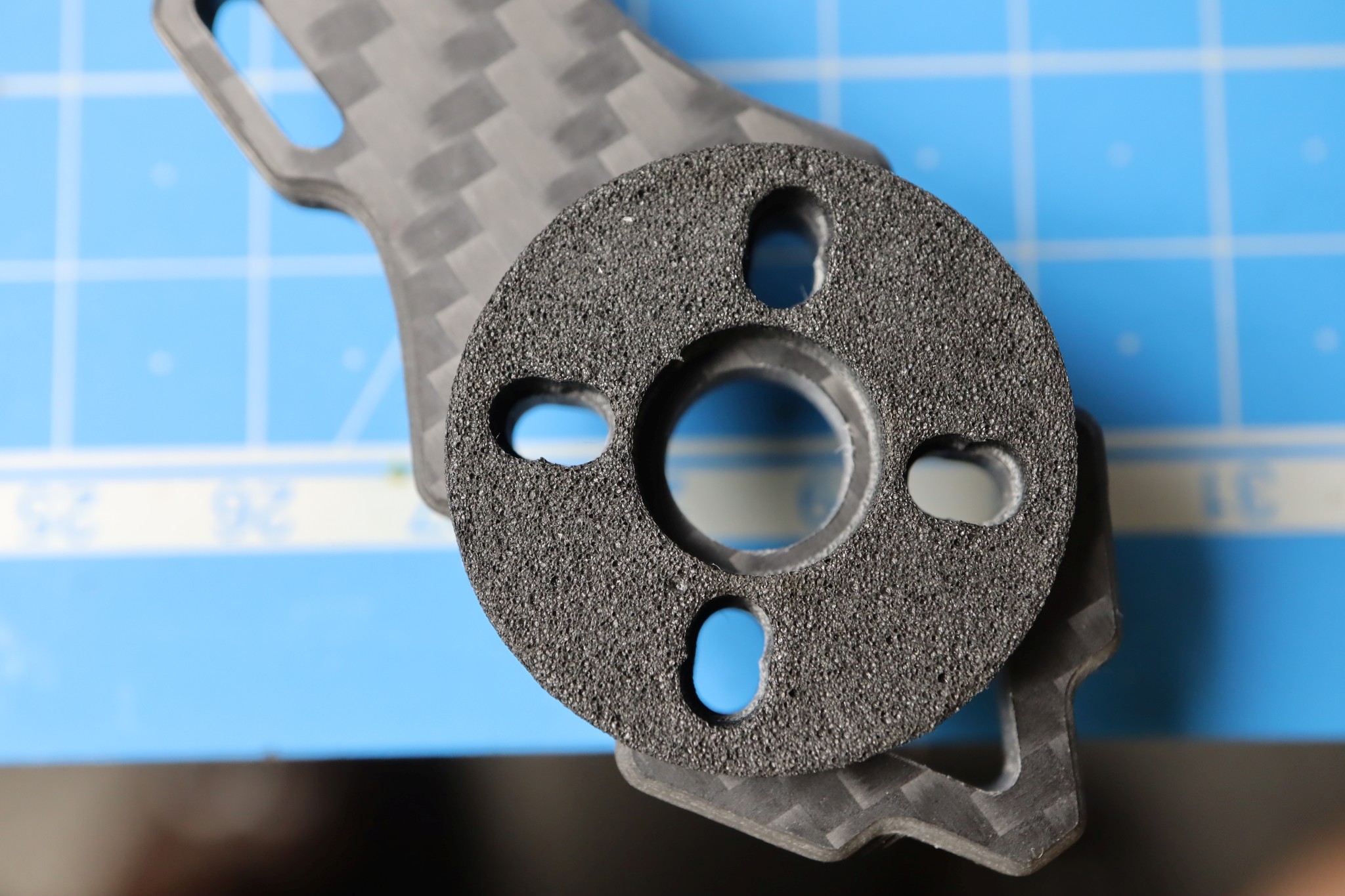

Jednym z niezbędnych działań podczas moich montaży jest zastosowanie podkładek antywibracyjnych, które będą tłumić wstrząsy płynące z nierównomiernie wyważonych śmigieł i nieperfekcyjnych "dzwonków" od silników. Co prawda dziś większość kontrolerów lotu ma i tak mocowania, które same z siebie tłumią wibracje, ale uważam, że w tym względzie trudno o przesadę. No i im więcej wstrząsów wygasimy za pomocą mechanicznego tłumienia, tym mniej restrykcyjne filtry możemy zastosować.

Warto dokładnie dopasować podkładki do otworów w ramie, aby nie przeszkadzały przy przykręcaniu silników. Z uwagi na to, że zostaną "zgniecione" przy okazji dokręcania śrub, warto, aby podkładki miały nieco większe otwory. Na szczęście producenci trzymają się pewnych standardów i dopóki podkładki są dedykowane silnikom 22XX lub 23XX, wszystko będzie OK.

Rama od GEPRC ma wycięcia w ramionach, przez które przeciągniemy przewody. Ty sposobem kable mogą biec pod ramieniem, co zabezpieczy je przez ucięciem przez wirujące śmigła. Dopóki mi się to nie przytrafiło - uznawałem, że nie ma się czym przejmować, ale jednak jest. Przy uderzeniu śmigło się ugina i tnie przewody, więc takie rozwiązanie gwarantuje nam większą niezawodność koptera.

Po wybraniu i wkręceniu śrub trzymających silnik, sprawdźmy, czy gwinty nie wystają poza podstawę silnika, a więc nie dotykają uzwojeń. Pisałem o tym już pewien czas temu, a jest to wciąż jedna z rzeczy, która dotyka początkujących "składaczy" kopterów. Na poniższym zdjęciu po prawej stronie możecie zobaczyć fragment podstawy (czerwonej) i minimalnie tylko wystającą końcówkę śruby. To świadczy o tym, że są idealnie dobrane pod względem długości.

Śruby najczęściej wkręcam "na krzyż". Zaczynam od dowolnego otworu, wkręcam ją częściowo, ponieważ silnik na podkładce może się lekko ukosować. Następnie biorę drugą śrubę i wkładam ją w otwór po skosie naprzeciwko i również wkręcam nie dalej niż do połowy. Dobrze jest patrzeć, czy pozostałe otwory są dalej widoczne, a więc czy silnik nie przesunął nam się z osi. Potem sukcesywnie dokręcam śruby aż do końca. Wszystkie stosowane podkładki są elastyczne, więc nie przejmujcie się tym, że silnik się w niej "zapada". Śruby muszą być wkręcone możliwie mocno, ponieważ siła ciągu jaką generuje silnik jest spora i całość musi się trzymać stabilnie w ramieniu. Aha, po zamontowaniu silnika zerknijcie jeszcze, czy w centralnym otworze nic nie blokuje wału silnika. Możecie też obrócić go ręką. Charakterystyczne przeskakiwanie jest naturalne z uwagi na obecność magnesów, ale jeśli poczujecie, że coś trze, albo stawia duży opór to ewidentnie coś może blokować swobodny obrót.

Niektórzy piloci decydują się na posmarowanie śrub klejem anaerobowym. Daje to gwarancję, że śruby na pewno nie odkręcą się w locie, ale jednocześnie bardzo utrudnia ich późniejsze usunięcie, jeśli będziemy musieli wymienić silnik. Powodem dla którego śruby w ogóle mogą się samoczynnie odkręcać są wibracje. Latanie na pokrzywionym śmigle, będzie trzęsło kopterem, a to w konsekwencji może spowodować poluzowanie śrub. Zdarzało mi się też wracać na 2 płatach śmigła, oryginalnie 3-płatowego. Jeden z nich złamał się przy kolizji z gałęzią, a wiadomo - chodzić się nie chce. Po takim locie faktycznie śruby od silnika były poluzowane, choć nie wszystkie. Podobnie jest ze śrubami w ramie. Mimo, iż kupiłem klej anaerobowy, nie kleję nim ostatecznie śrub. Liczę się z tym, że trzeba je czasem obejrzeć i zobaczyć, czy się nie poluzowały (choć w zwykłym locie raczej do tego nie dojdzie), ale w zamian dużo łatwiej jest mi rozkręcić kopter gdybym tego potrzebował. No i w razie czego mam spory zapas śrub do silników (lata zbierania i wymieniania), więc jeśli się okaże, że jedna zupełnie gdzieś się wykręciła, mogę zawsze w jej miejsce wstawić nową. Kopter w powietrzu się nie rozpadnie, a silnik na dwóch śrubach też się utrzyma w razie konieczności.

Po przykręceniu silników kopter powoli zaczyna już przypominać to, czym będziemy finalnie latać. Zauważcie, że przewody są faktycznie schowane zaraz za końcówką ramienia i idą pod spodem.

Po odwróceniu ramy możemy zacząć przymierzać przewody i patrzeć, jaka ich długość będzie nam potrzebna oraz jak będą się łączyć z ESC. Załóżmy więc tą płytkę i oceńmy, jak powinna ona leżeć.

Sprawa wbrew pozorom nie jest zupełnie trywialna. Rama od GEPRC ma boki, które zasłaniają elektronikę. Oznacza to, że przewody muszę biec zdecydowanie w kierunku środka koptera. Zauważmy, że w dolnej części zdjęcia (poniżej ESC) widać dwa otwory, w które wkręcimy mocowanie kamery. Przewód musi więc biec pomiędzy tym otworem, a punktem, gdzie krzyżują się ramiona. Jednocześnie takie ułożenie ESC powoduje, że przewód zasilający musiałby biec od tyłu koptera (górna część zdjęcia) do bocznego uchwytu na kabel. Dodatkowo przylutowane przewody silnikowe w takim wariancie znajdowałyby się poza obrysem ramy. Spróbujmy więc odwrócić ESC o 90 stopni.

Taka konfiguracja wygląda nieco lepiej. Przewody będziemy musieli zostawić nieco dłuższe, aby ich końcówki biegły w osi ramy i schodziły się równolegle z punktami lutowniczymi. Widzimy, że pola lutownicze od przewodu zasilającego znajdują się teraz w jednej osi z haczykiem w ramie, który będzie trzymał przewód z dala od śmigieł.

Wygląda na to, że pora zabrać się za lutowanie. To jednak już w kolejnej części! Do zobaczenia!