Czas leci, a koptery i ich elementy ewoluują w błyskawicznym tempie. Jeszcze niedawno ESC 4w1 były wyłącznie awaryjnym wynalazkiem, a już dziś wiele osób nie bierze pod uwagę lutowania każdego regulatora z osobna. Co więcej, tzw. stack to dziś częsty wybór. Kontroler lotu ma od spodu odpowiednie złącze, które wchodzi wprost w gniazdo w ESC. Tym sposobem zarówno sygnał, jak i zasilanie 5V zostaje doprowadzone do FC (ang. Flight Controller) bez konieczności lutowania czegokolwiek. Budowa kopterów znacząco się uprościła i widzimy zarówno postęp w dziedzinie elektroniki, jak i oprogramowania, ponieważ kolejne wersje Betaflight, Kiss, RaceFlight, czy ostatnio narodzonego Butterflight pokazują, że rewolucja wciąż trwa. Dziś przejdziemy przez kolejne etapy budowy koptera typowo wyścigowego na ramie DemonRC Fury 5X. Zapraszam!

Lista zakupów

Warto na początku przyjrzeć się wybranym do budowy komponentom i motywacji do ich wykorzystania. Zaczynamy!

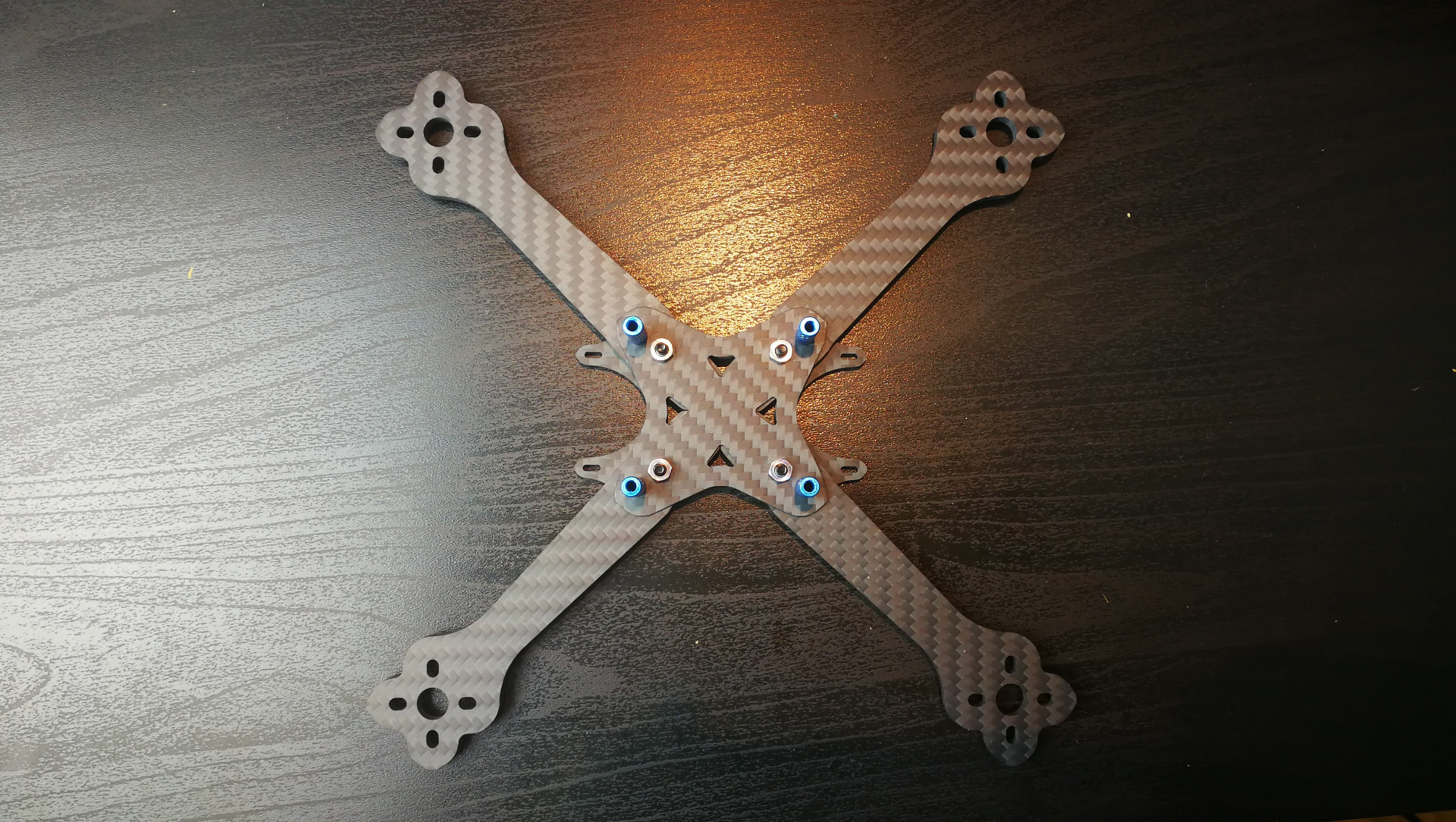

Rama: DemonRC Fury 5X - uważam, że na naszym rodzimym rynku mamy naprawdę doskonałe sklepy, a jednym z nich jest DemonRC. Projektowane przez Adama ramy charakteryzuje: dbałość o szczegóły, wysoka jakość wykonania, uwzględnianie uwag klientów, darmowe dodatki przy większych zamówieniach i wreszcie pełna dostępna części zamiennych. To ostatnie kryterium było dla mnie istotne, bo po doświadczeniach z ramą XR225 od Monsterquads i niedostępnym przez długi czas top-plate zwróciłem się w stronę innych producentów, którzy gwarantują, że jak znowu coś uszkodzę - będę miał jak ramę naprawić. "Furie" zyskały sporą popularność wśród ścigających się osób, zbierały bardzo dobre opinie, także za granicą, więc nie trzeba było się wiele zastanawiać. Kiedy zamawiałem tą ramę, nowszy Rage nie był jeszcze dostępny, a Legit 5X dopiero teraz wchodzi do sprzedaży. Nie zmienia to faktu, że nie startuję jeszcze w zawodach, więc nie ma potrzeby przeinwestowywania w sprzęt. Fury 5X może też posłużyć do wygłupów freestyle, a lekka konstrukcja wygląda i lata równie dobrze.

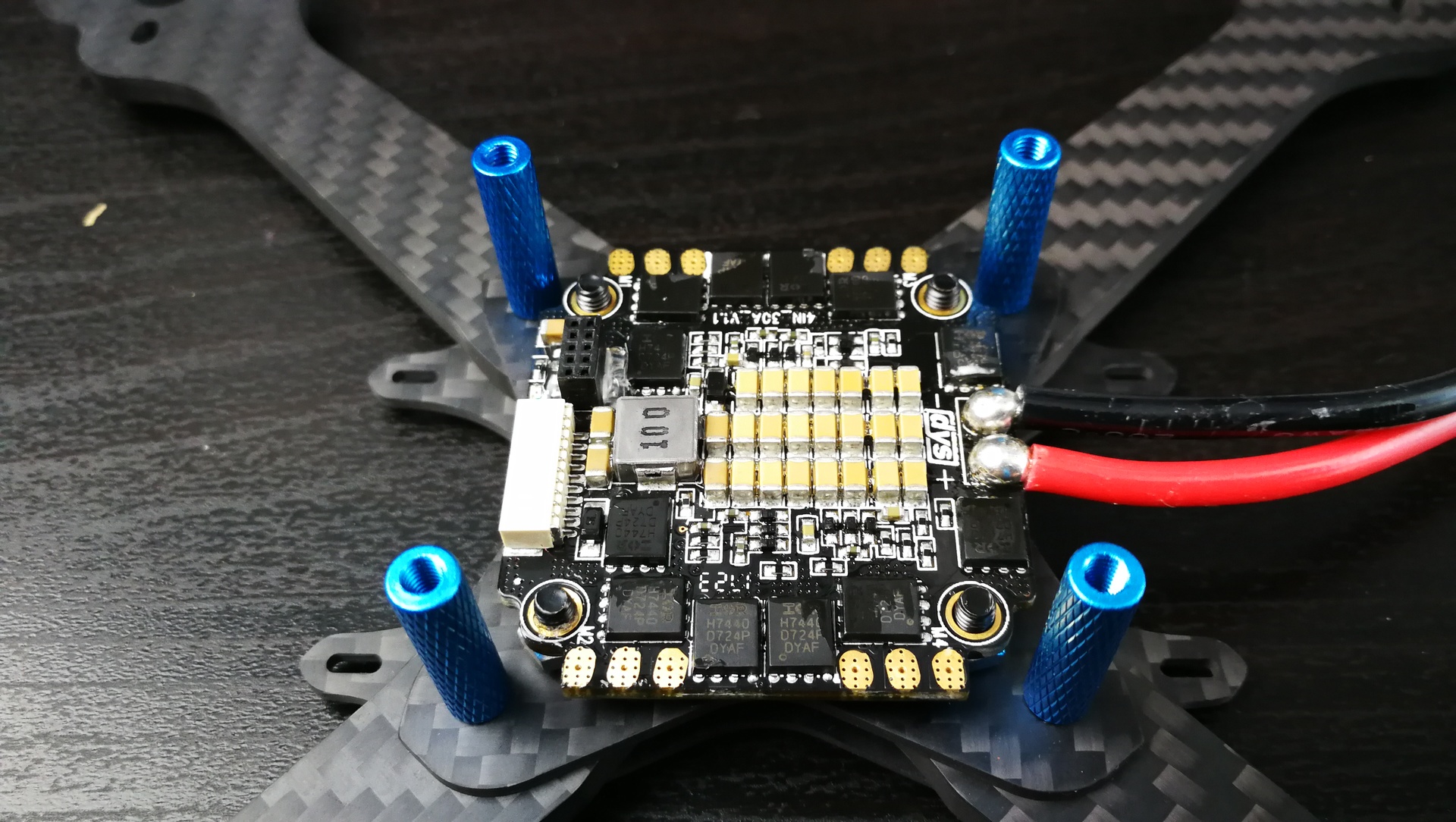

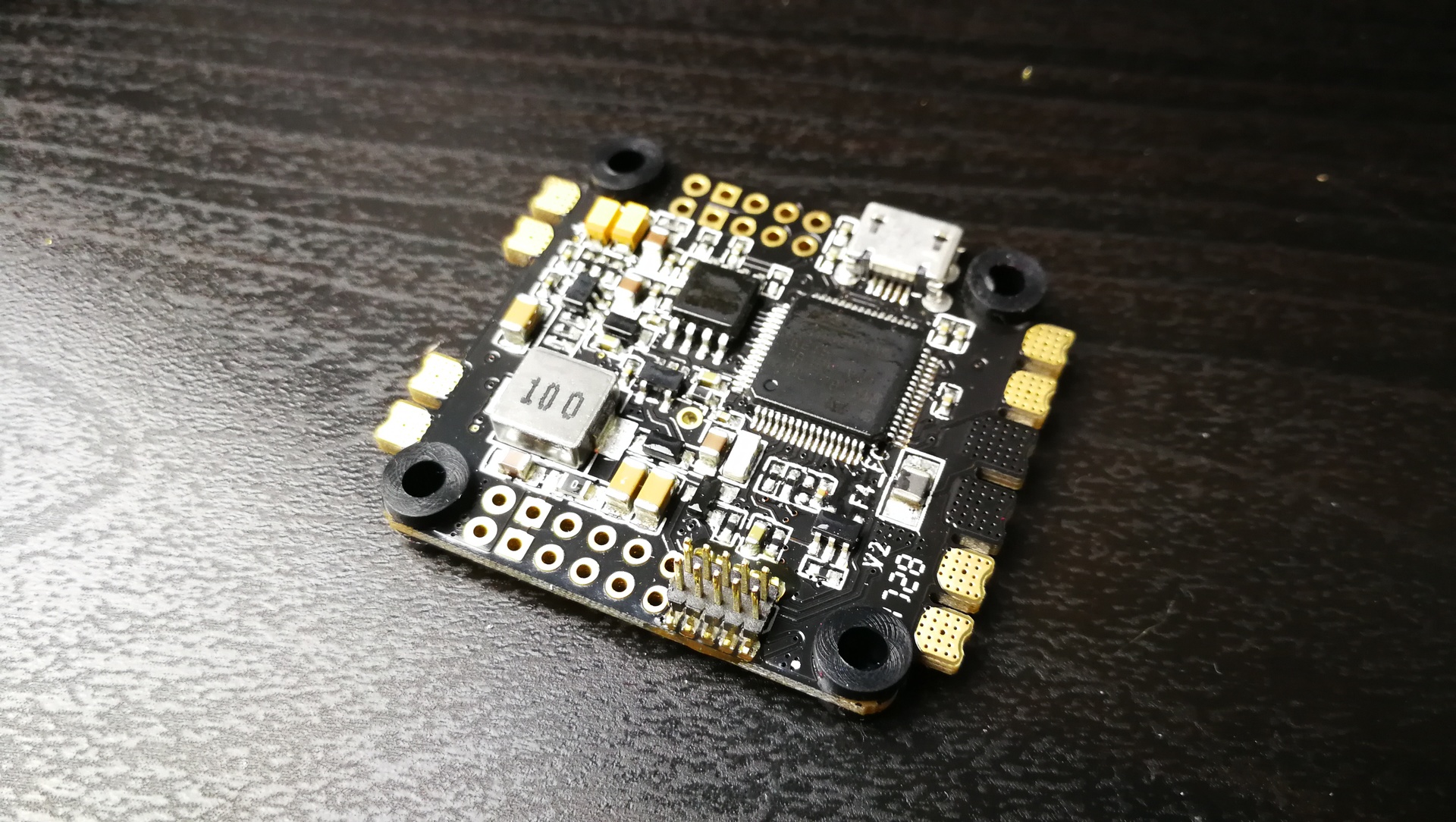

Kontroler lotu: DYS F4 Pro - ewolucja kontrolerów lotu wciąż trwa i najbardziej zauważalnym elementem jest integracja coraz większej liczby komponentów w ramach jednej płytki. Ten kontroler lotu oprócz nieco nowocześniejszczego procesora (F4 zamiast F3) posiada już wlutowane OSD oraz bardzo sensownie rozłożone wyjścia zarówno do odbiornika, jak i nadajnika oraz kamery. W połączeniu z dedykowanym gniazem do połączenia z ESC (nakładamy jedno na drugie jak kanapkę - ang. stack) uzyskujemy konstrukcję, która jest bardzo modularna i łatwa w rozłożeniu. Pomiędzy ESC, a FC nie będzie żadnego permanentnego, lutowanego łączenia, więc w przypadku demontażu i poprawek, będzie to można zrobić całkiem czysto. Dodatkowo, powinno nam się udać uniknąć lutowania któregokolwiek elementu na sztywno, a zamocujemy jedynie przewody z gniazdami. W ten sposób wypinając kamerę, nadajnik, odbiornik i zdejmując całość z ESC dostaniemy się do samego kontrolera lotu, gdyby tego później wymagał. Jednocześnie FC ma też swoje wady. Po pierwsze mamy tu nieelastyczne łączenie pomiędzy obiema płytkami, więc wibracje z ramy mogą się łatwiej przenosić. Można zamortyzować mocowanie samego ESC, ale takie połączenie i tak jest gorsze, niż "luźny" kontroler lotu. Ponadto kontrolery z procesorem F4 mają na ogół tylko jeden inverter (układ odwracający) sygnału, albo nie mają go wcale, co nieco gryzie się z odbiornikami FrSky. Rzecz w tym, że zarówno SBUS, jak i telemetria wychodzące z płytek tego systemu (np. XSR, XSR-m, X4R-SB, XM, XM+ itd.) mają domyślnie odwrócony sygnał. Oznacza to, że tam, gdzie miało być 0 jest 1 i odwrotnie. Kontroler lotu nie jest więc w stanie zinterpretować strumienia wchodzących danych tak, jak idą, ale musi je wpierw przetworzyć przez odwrócenie poszczególnych bitów: https://static.rcgroups.net/forums/attachments/1/1/1/5/9/4/a7444919-11-tek00007.png. Rozwiązania są dwa - albo nie podłączać telemetrii do kontrolera lotu - wtedy tracimy możliwość konfigurowania przez skrypty LUA, albo dolutować się do odbiornika w miejscu, gdzie sygnał jest jeszcze nieodwrócony. Każda płytka FrSky ma takie miejsce: https://oscarliang.com/uninverted-sbus-smart-port-frsky-receivers/. Ostatnim mankamentem może być nieznacznie większa waga wynikająca z dodatkowych pól lutowniczych dla ESC i zasilania, które nie są używane, gdy połączymy FC z dedykowaną płytką z ESC 4w1 - szczegóły poniżej.

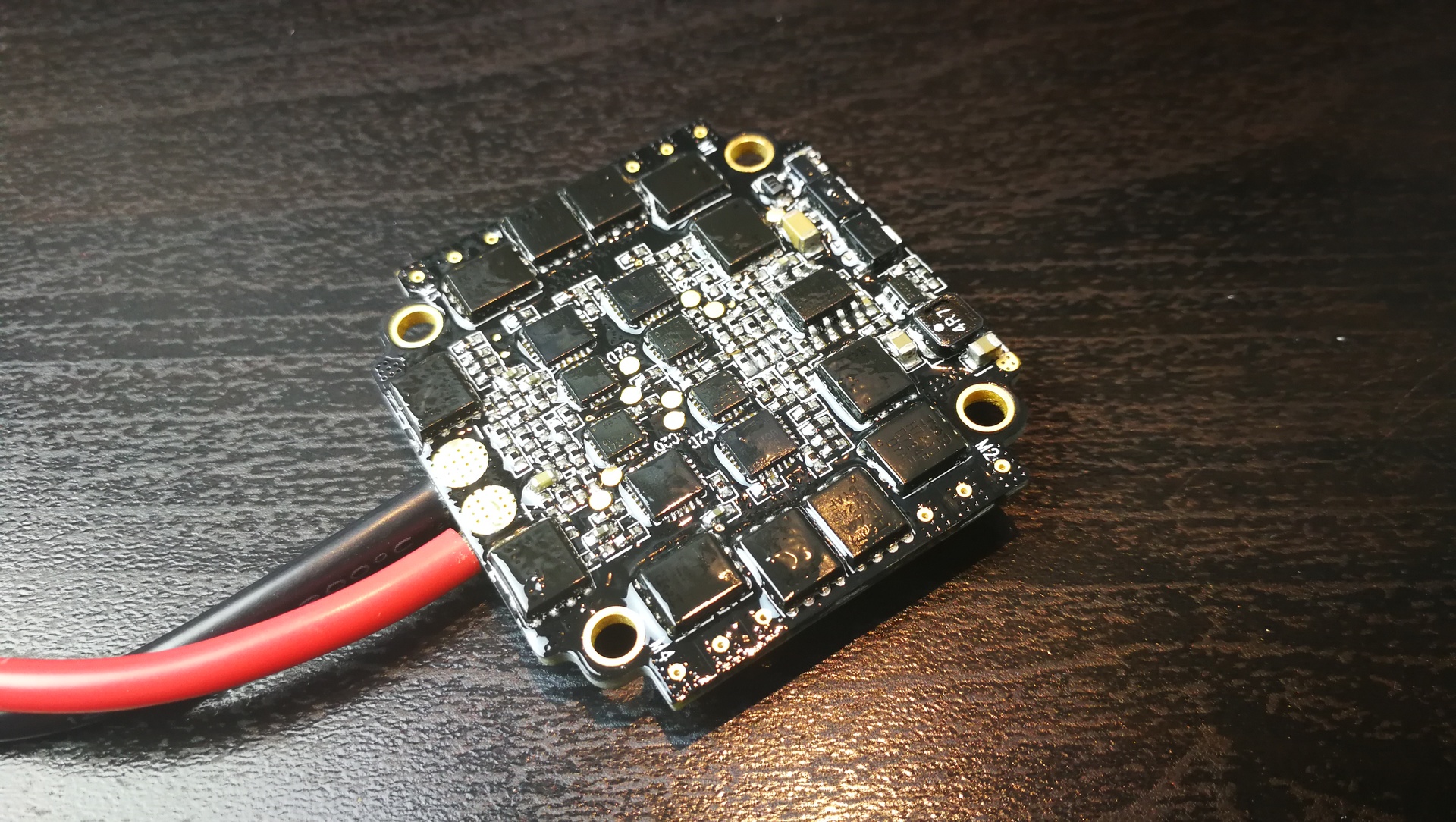

ESC: DYS F30A 4in1 Dshot600 - Wybierając DYS F4 Pro jako kontroler lotu, skusiłem się na ESC do kompletu, ponieważ dzięki temu mogłem połączyć obie płytki dedykowanym złączem bez potrzeby lutowania czegokolwiek. Zarówno zasilanie kontrolera lotu, jak i sygnał do ESC jest przekazywany właśnie tamtędy. Regulatory wytrzymują prąd ciągły do 30A i obsługują protokół DSHOT600, co jest oznaką ich nowoczesności. Oprogramowanie to BLHeli_S, czyli w owym czasie aktualne wydanie. W tej chwili producencie przechodzą już na 32-bitowe procesory i BLHeli_32, które jest w stanie monitorować przepływający prąd i temperaturę regulatora chroniąc je przed spaleniem. Tym niemniej BLHeli_S spokojnie da radę i nawet dziś nie jest niczym przestarzałym.

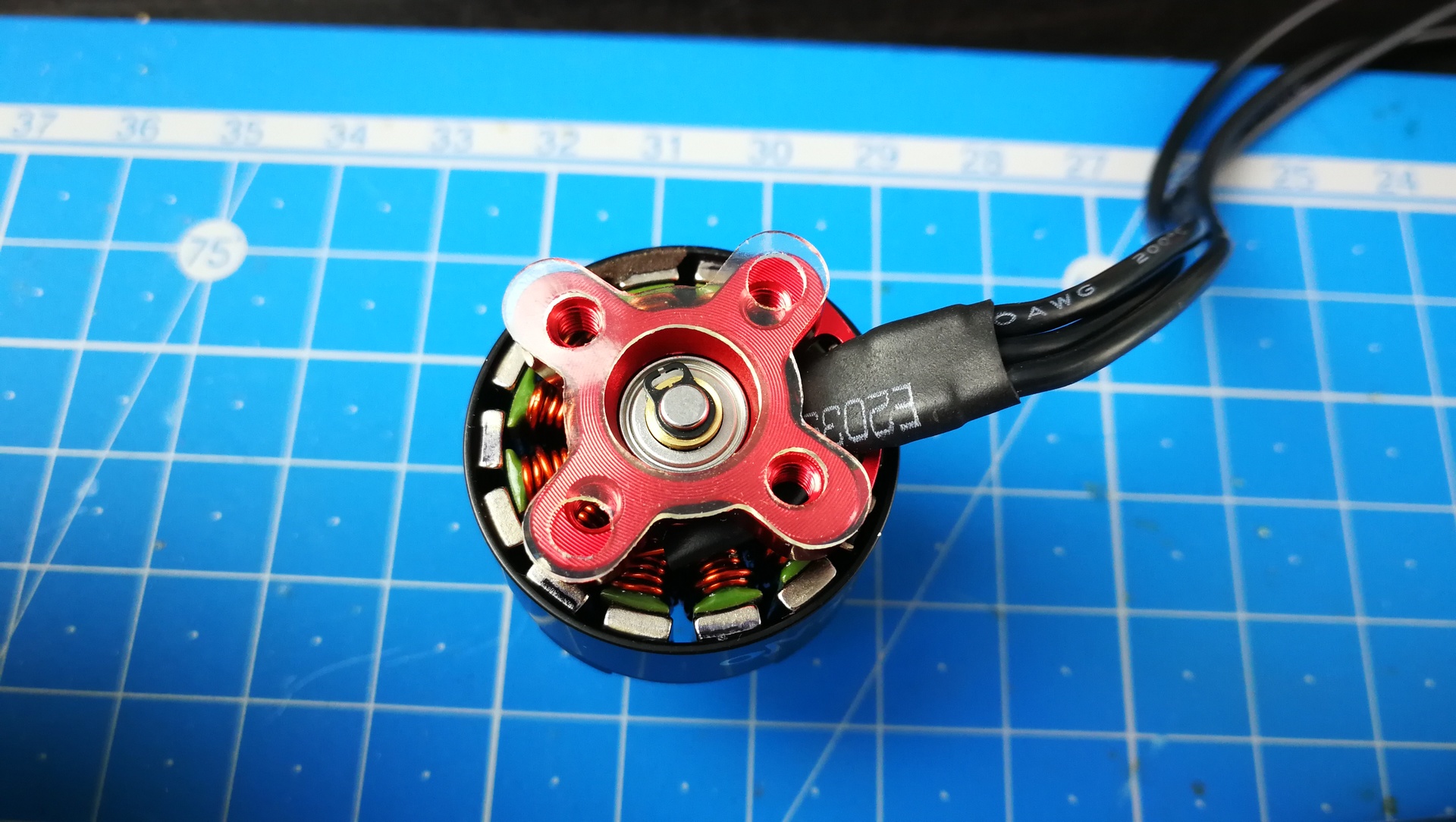

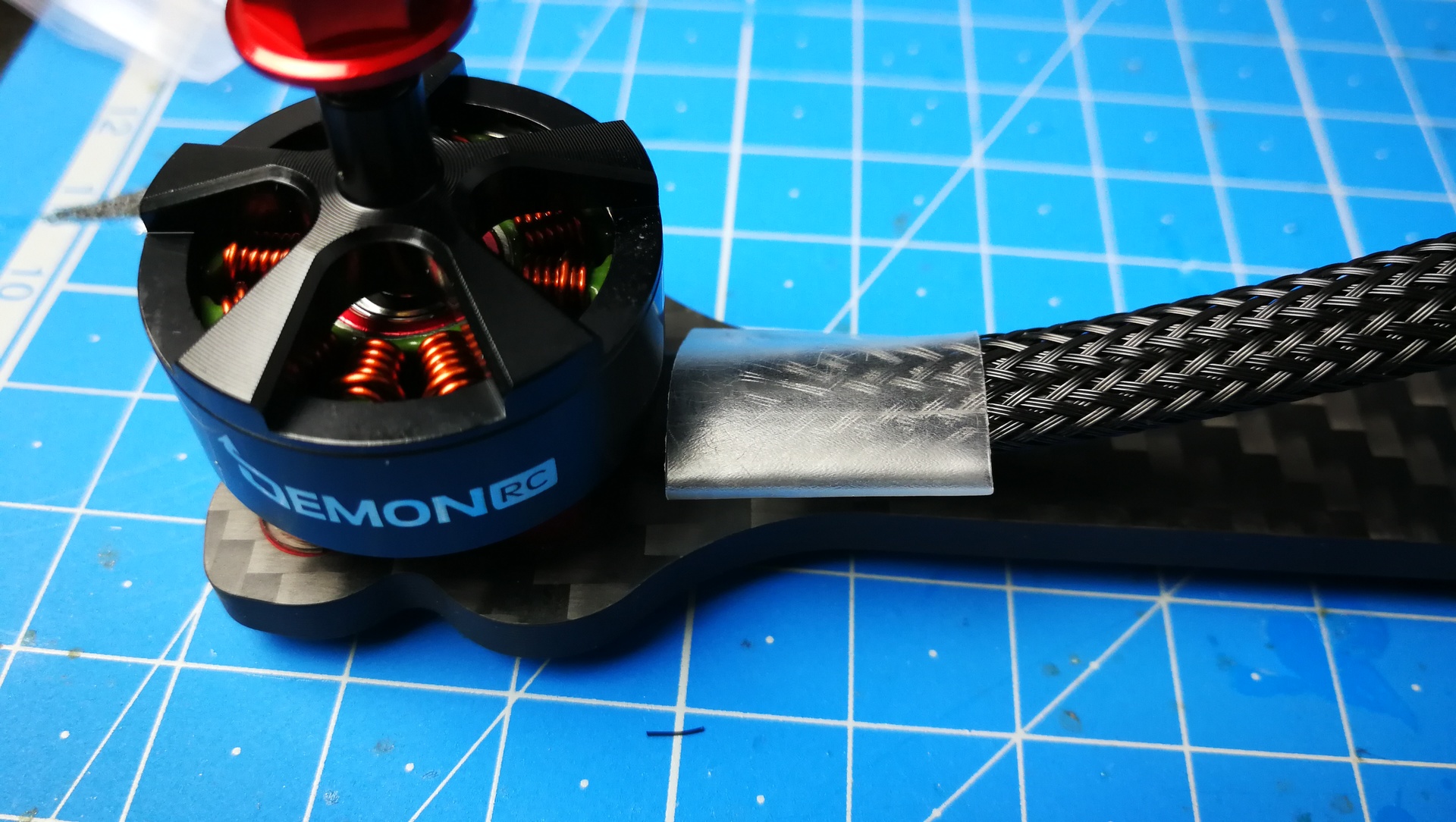

Silniki: DemonRC Inferno / BrotherHobby R5 2207 2550KV - Mimo, iż mam bardzo dobre doświadczenia z EMaxami 2205 2300KV, umówmy się - nieco brakuje im mocy. Od momentu, gdy zacząłem na nich latać pojawiło się sporo innych jednostek napędowych i pora była poeksperymentować z czymś nowym. W DemonRC można już razem z ramą nabyć przy okazji zestaw silników, które są rebrandowanymi BrotherHobby R5, z inną kolorystyką i w doskonałej cenie. Za dokładnie 100USD dostajemy 5 silników (1 zapasowy), a więc sztuka kosztuje 20USD. Jeśli trafimy na promocję możemy zapłacić nawet 18USD, co jest ceną niższą, niż gdybyśmy kupili je na Banggood. Dodatkowo motorki zbierają dobre opinie, a jedynym zarzutem wobec nich są szybko zużywające się łożyska. Nie wiedziałem tego przed zakupem, ale przynajmniej tyle dobrego, że można już kupić zapasowe w tym samym sklepie, a więc z błyskawiczną dostawą wprost z Polski.

Kamera: Runcam Micro Sparrow - Wybór Fatshark Dominator V3 determinuje przy okazji większą inklinację do kupowania kamer 16:9, bo taki format obrazu obsługują gogle. Runcam Sparrow w odróżnieniu od Swifta ma matrycę CCD i był dość świeży i tani w momencie zakupu. W sieci jest masa testów odnośnie kamer i jakości ich obrazu, ale z mojej perspektywy Runcamy i Foxeery generalnie dają dobry obrazek. Oczywiście są lepsze i gorsze, niektóre lepiej sprawują się np. w nocy, ale też czy to będzie Swift 3, czy Sparrow 2, nie mam wrażenia, że to przesądzi o tym, jak dobrze będziemy latać. To jednak tylko moje zdanie.

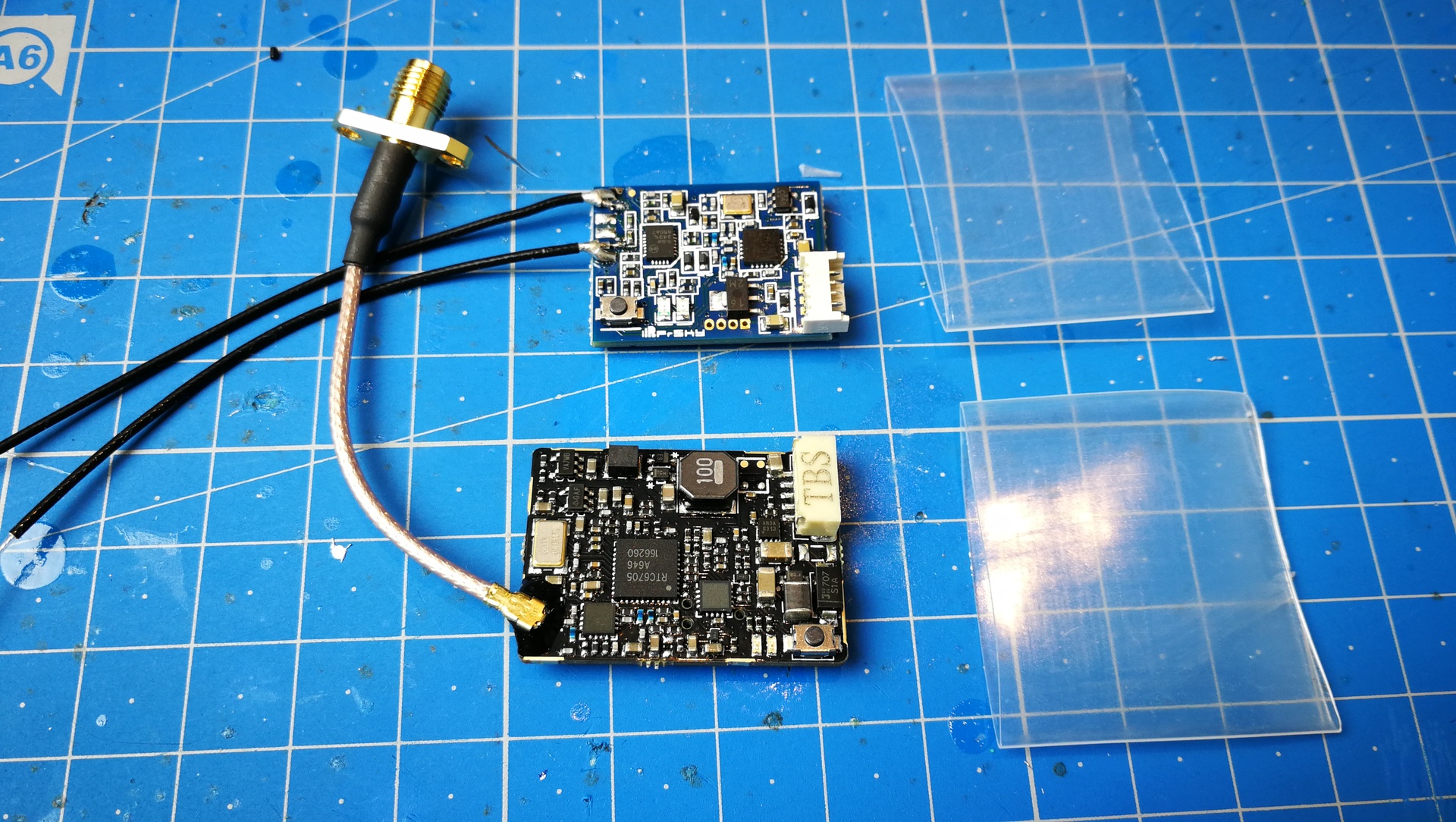

Nadajnik FPV: TBS Unify 5G8 Race HV - Po wielu różnych historiach i przejściach z nadajnikami Eachine, Aomway, czy tym, co słyszałem o Trampie - potrafi się nagrzać i samoczynnie zmienić kanał, zaryzykowałem wydanie większej kwoty na bardzo chwalony TBS Unify. Przygodę rozpocząłem własnie z wersją Race, która była tańsza, ale miała maksymalną moc wyjściową wynoszącą 200mW. Całość zestawiona z anteną TBS Triumph jednak naprawdę zrobiła na mnie wrażenie! Zasięg i jakość odbieranego obrazu okazały się być dużo lepsze, niż w tandemie Aomway (antena) oraz Eachine (nadajnik)! Co więcej przestałem zwracać uwagę na moc wyjściową tych niemarkowych nadajników. TBS Unify Race na 200mW zapewnia (w moim odczuciu) dużo mniej zaszumiony obraz, niż Eachine TS5828L teoretycznie na 600mW. Niewątpliwie jest to również zasługa anten od TBS. No i jeśli chcecie latać z innymi, żaden TBS nie "sieje" na inne kanały - z tego względu są one dopuszczone do użytkowania na wyścigach na równi z Trampami i ostatnio dodanym FuriousFPV Stealth.

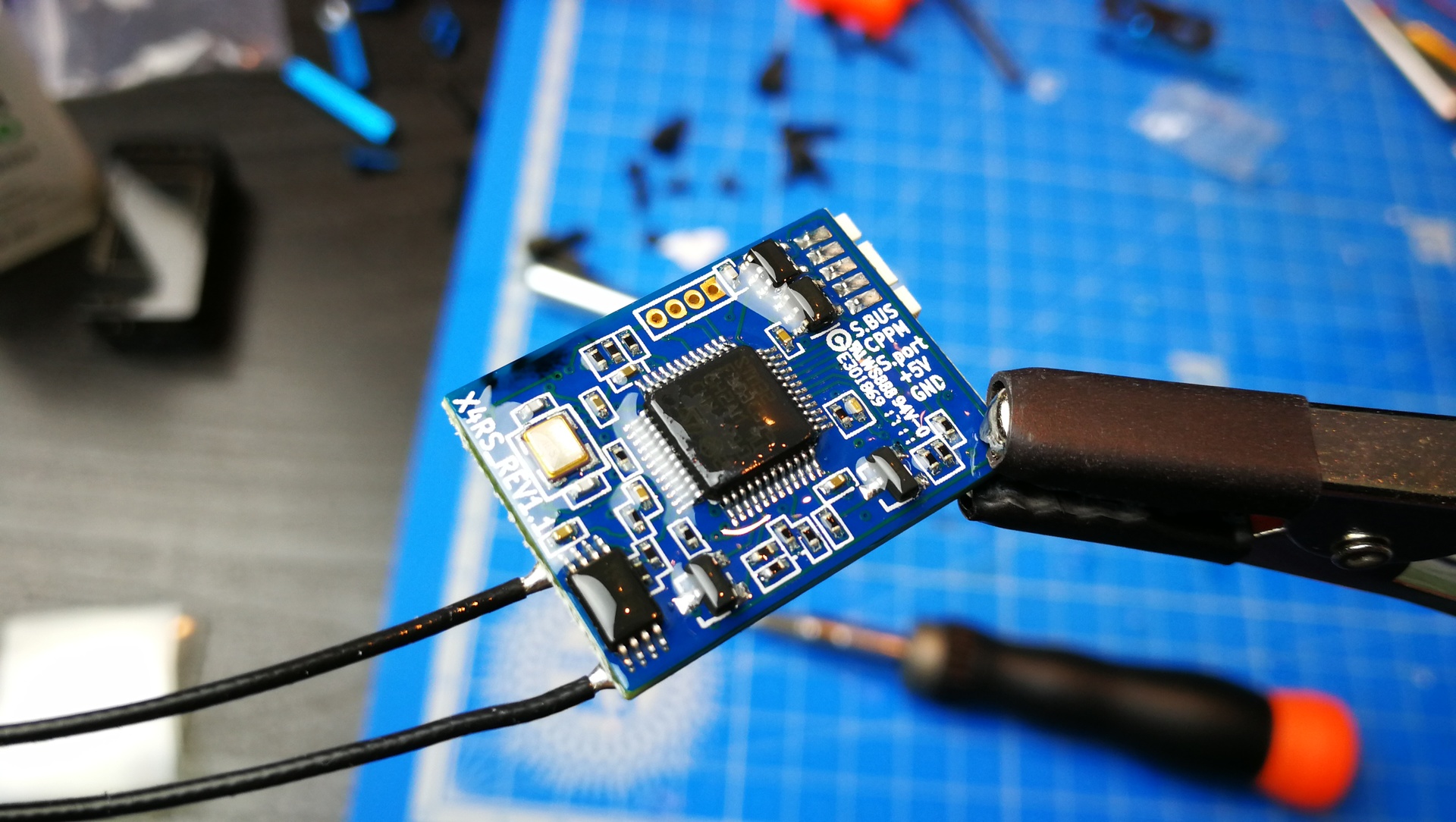

Odbiornik: FrSky XSR - nie jest to najnowszy z rodziny odbiorników od FrSky, ale jest wystarczająco kompaktowy i posiada telemetrię. Ta ostatnia jest potrzebna, jeśli zależy nam na konfigurowaniu kontrolera lotu poprzez aparaturę z użyciem skryptów LUA. Rozwiązanie opiera sią na tym, że odbiornik jest w stanie wysłać bieżące parametry takie, jak np. ustawienie PIDów, czy filtrów i przyjąć zmienione wartości ustawione poprzez aparaturę. Jeżeli zdecydujemy się na konfigurację wyłącznie przez OSD, można wykorzystać dużo mniejszy odbiornik XM+, który powinien zapewniać taki sam zasięg, jak XSR z wyłączeniem właśnie telemetrii. Obecnie na rynku jest już XSR-M, ale opinie o nim są różne, więc zostałem przy starszym rozwiązaniu. Warto jeszcze wspomnieć, że sam XSR też się "popsuł", gdyż niektórzy twierdzą, że po zmianie długości anten w kolejnych seriach odbiornika, mają losowe utraty sygnału mimo niewielkiego dystansu. Dotychczas słyszałem na nowszej wersji tylko raz "Telemetry lost", ale z utrzymaniem kontroli nad modelem (telemetria "ucieka" szybciej), natomiast nie należę do tych, którzy latają dużo i w dodatku daleko, więc moja opinia jest nie do końca miarodajna.

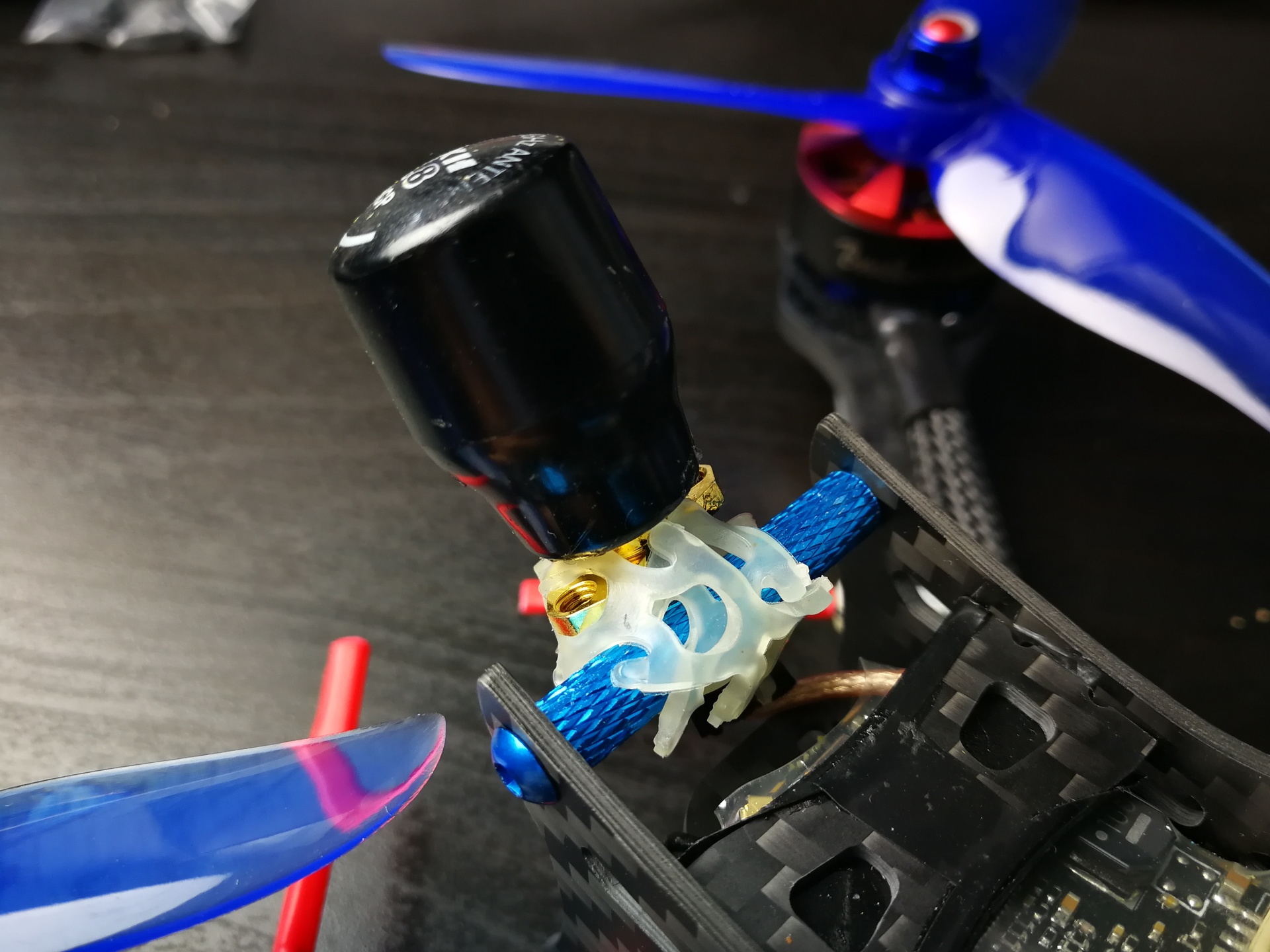

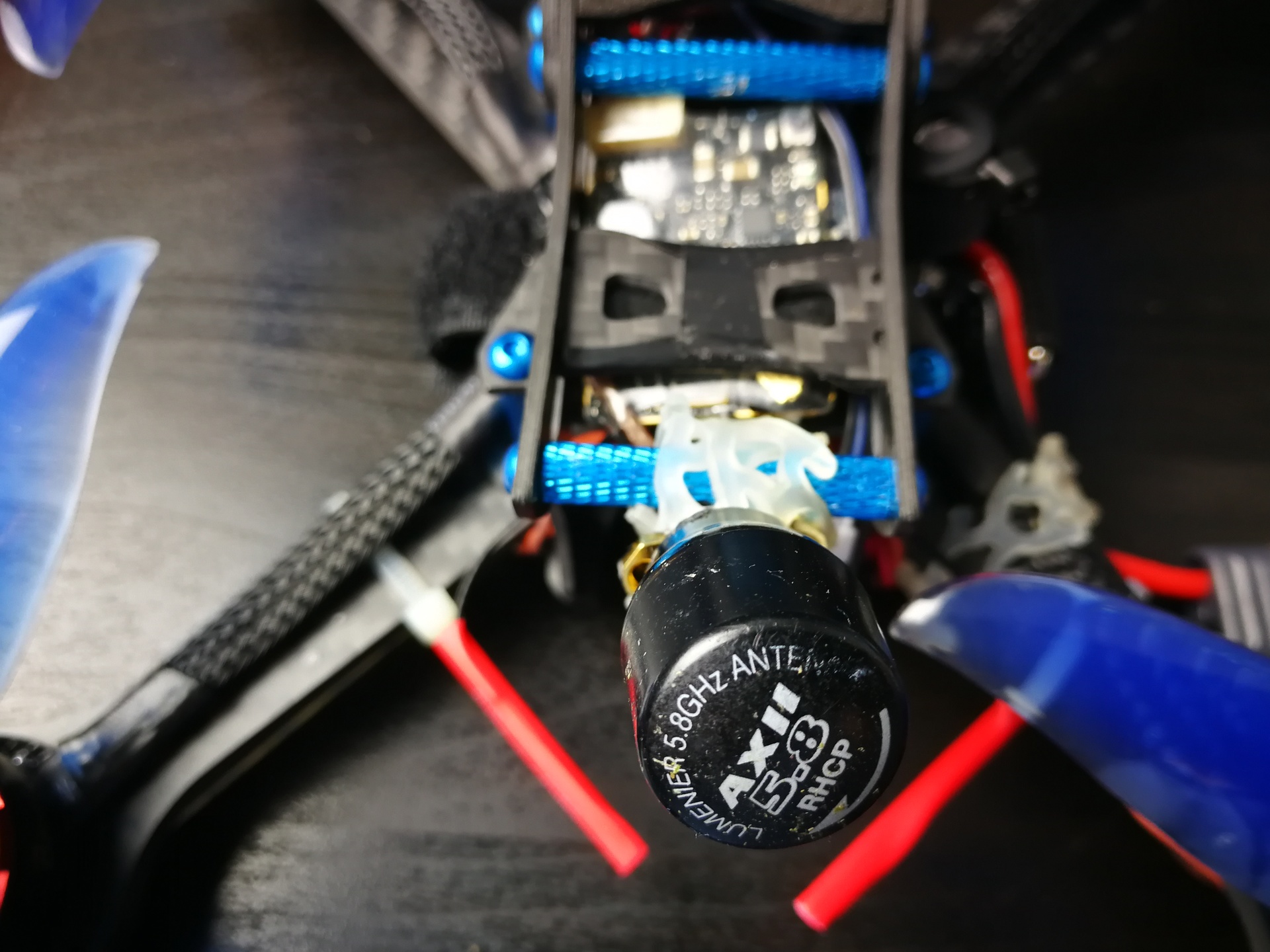

Antena FPV: Lumenier AXII - w momencie, gdy szukałem anteny, która wytrzymałaby naukę latania pod bramkami, nie było jeszcze Pagody-2 Stub od Actuny, ani Gem, a TBS Triumph był nieco za długi. Podpatrzyłem natomiast u jednego z pilotów bardzo kompaktową antenę o polaryzacji kołowej - AXII. Jej zaletą jest to, że w wersji Stub jest niezwykle krótka i mała i niezwykle wytrzymała. Po odpowiednim zamocowaniu w niewielkim tylko stopniu będzie wystawać poza obrys koptera, co gwarantuje, mam nadzieję, że nie zostanie wyrwana przy pierwszym upadku.

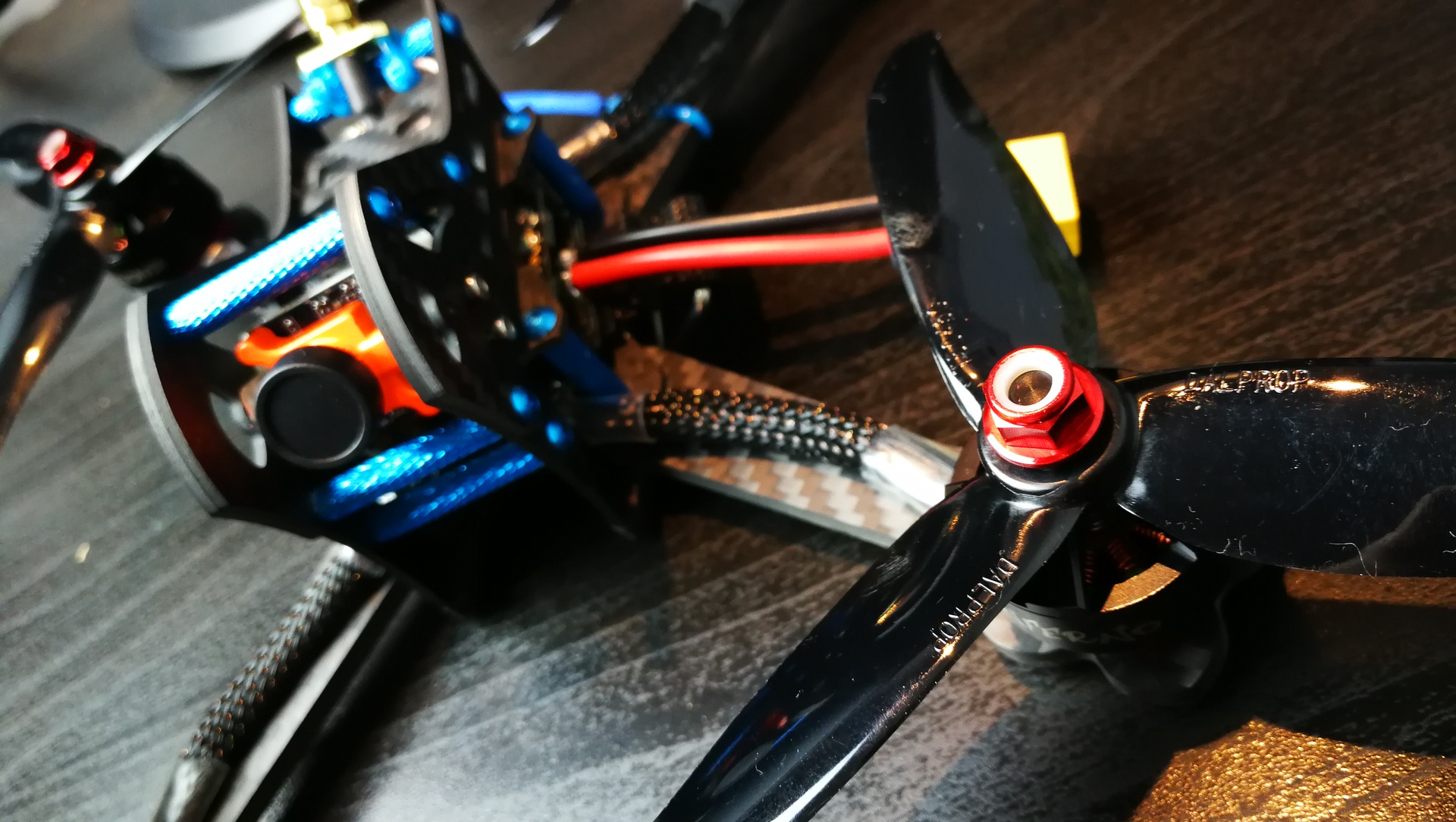

Śmigła: http://Dalprop Cyclone 5045C - w kwestii wyścigów liczy się głównie skok śmigła (im większy, tym lepiej), ale należy jednak pamiętać o tym, że waga śmigieł i ich wytrzymałość też może zadecydować o ostatecznym wyniku. Nie chcemy też latając pod bramkami wymieniać ich zbyt często. Śmigła od Dalprop zapewniają dobrą kontrolę nad kopterem i charakteryzują się niezłą trwałością. Moje częściej wymieniałem ze względu na ścieranie krawędzi i powyginane płaty, niż właściwe pęknięcia. Nie startuję w zawodach, więc nie znam aż tylu różnych modeli, ale na treningi szybkiego latania są wystarczające i lepsze niż Racerstar.

Składanie

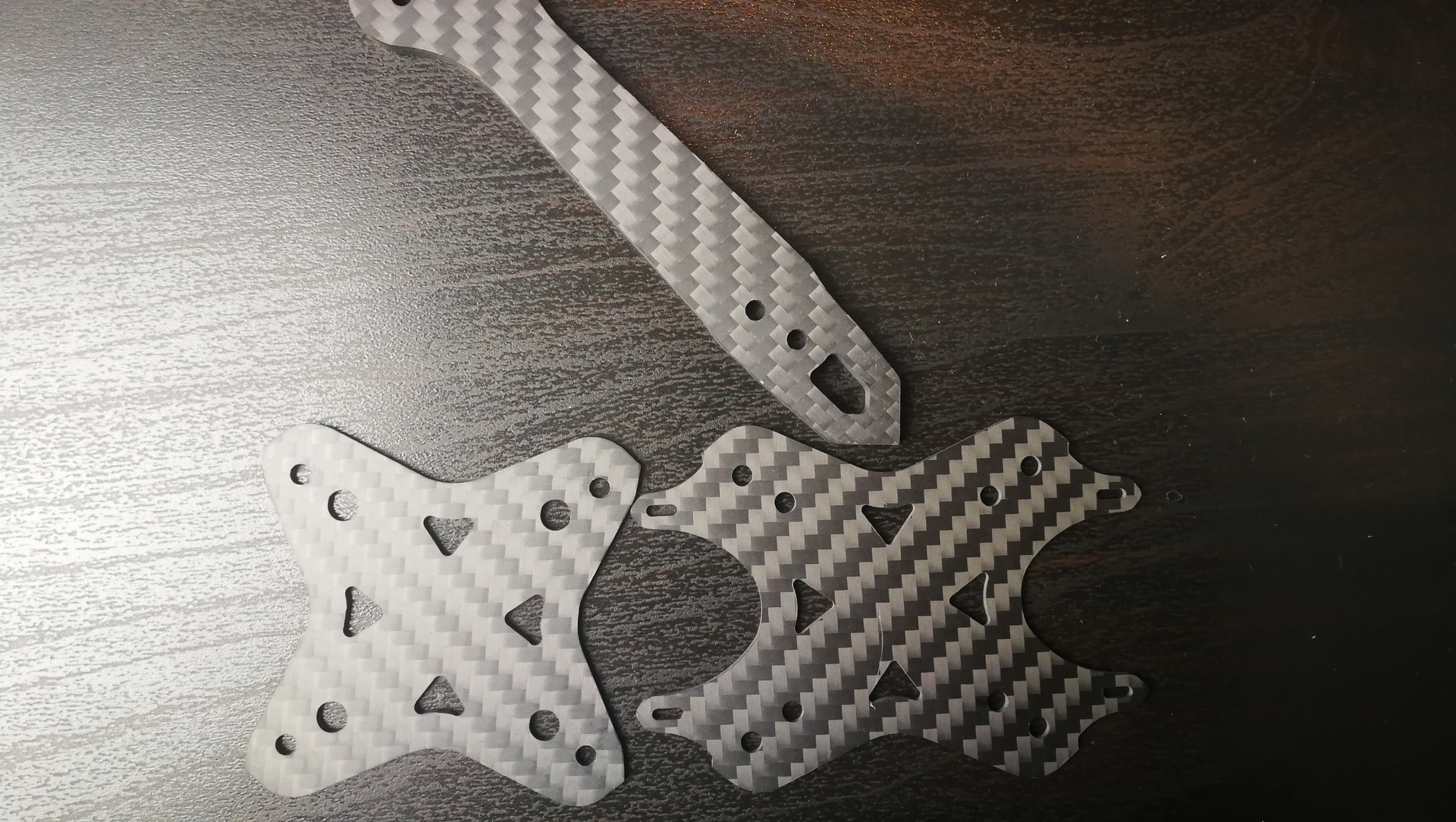

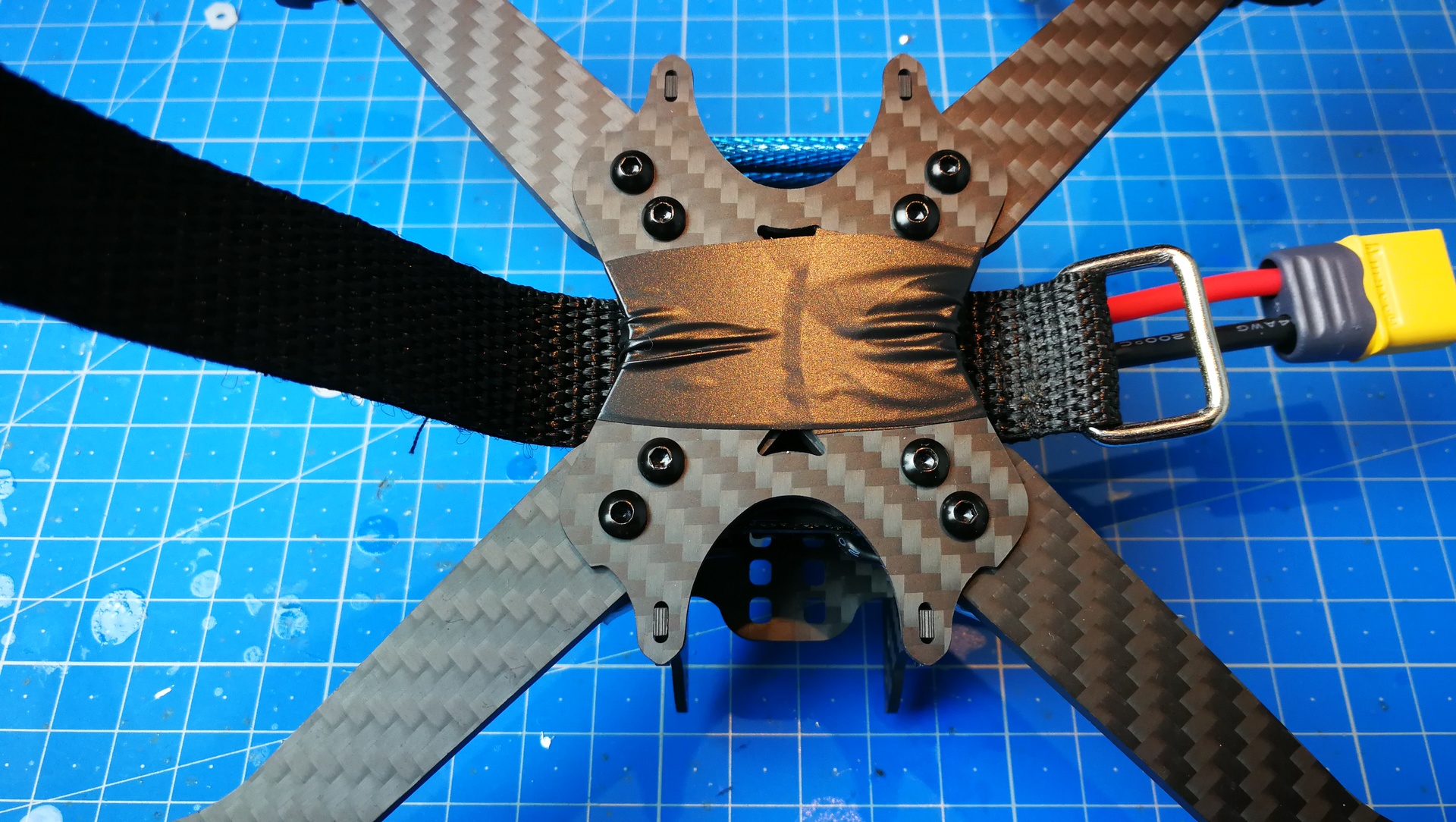

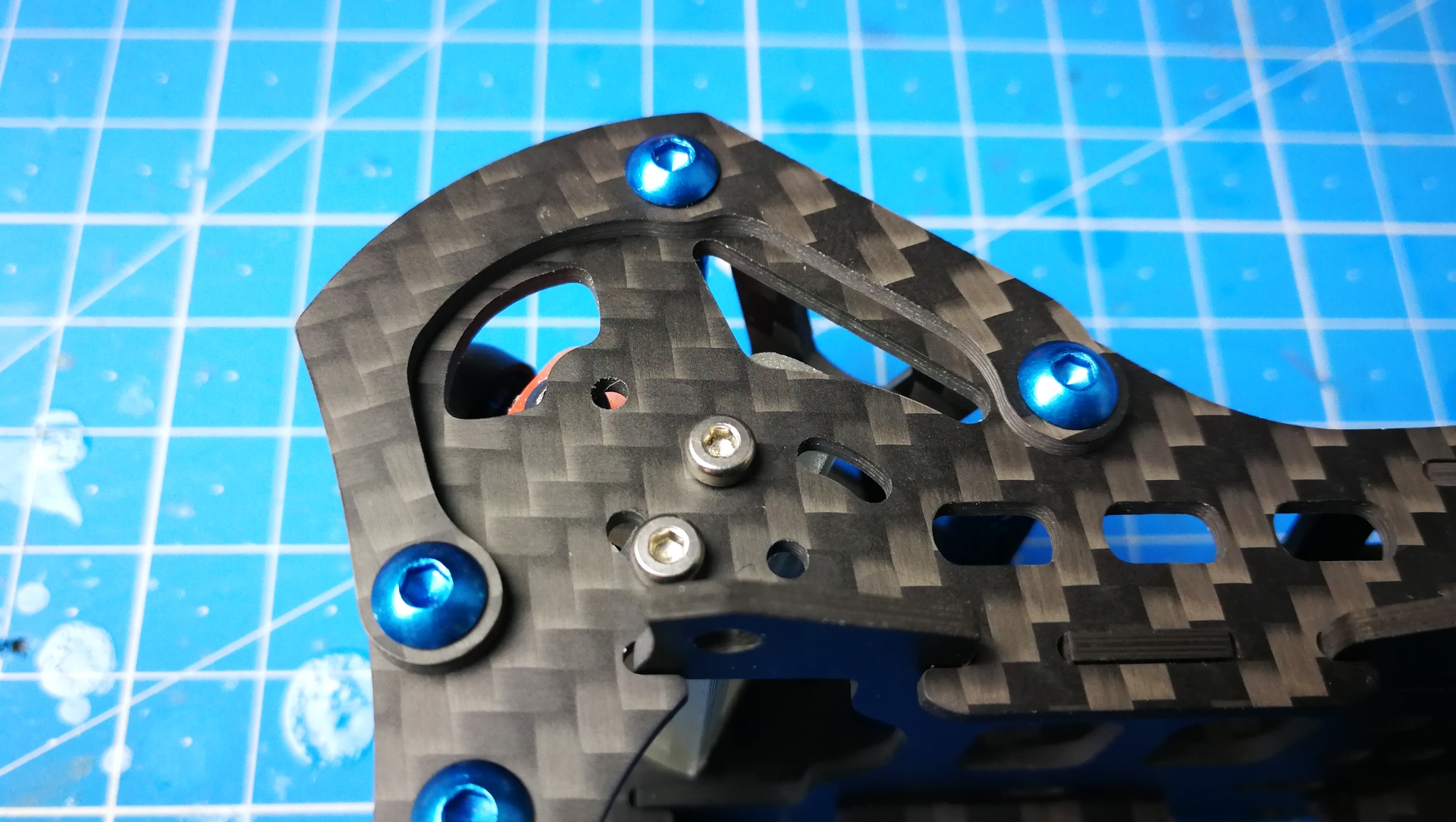

Każdy montaż zaczynam od skręcenia całej dolnej części ramy, na której osadzimy potem silniki i elektronikę. Nie zawsze dostaniemy szczegółową instrukcję, więc warto na początku popatrzeć jak poszczególne części do siebie pasują. Ot choćby większa płyta, którą widzimy na zdjęciu znajdzie się na spodzie, a mniejsza na wierzchu. Z początku nie byłem tego całkowicie pewien.

[caption id="attachment_7197" align="alignnone" width="1920"] Górna i dolna płyta oraz ramię od Fury 5X - warto zwrócić uwagę na ułożenie otworów[/caption]

Górna i dolna płyta oraz ramię od Fury 5X - warto zwrócić uwagę na ułożenie otworów[/caption]

Rama od Fury 5X jest symetryczna, ale już otwory w dolnej i górnej płycie, które będą je trzymały, są celowo nieco przesunięte. Przed montażem warto zobaczyć, jak ułożą się ramiona, aby nie próbować wkręcania śrub na siłę we włókno węglowe.

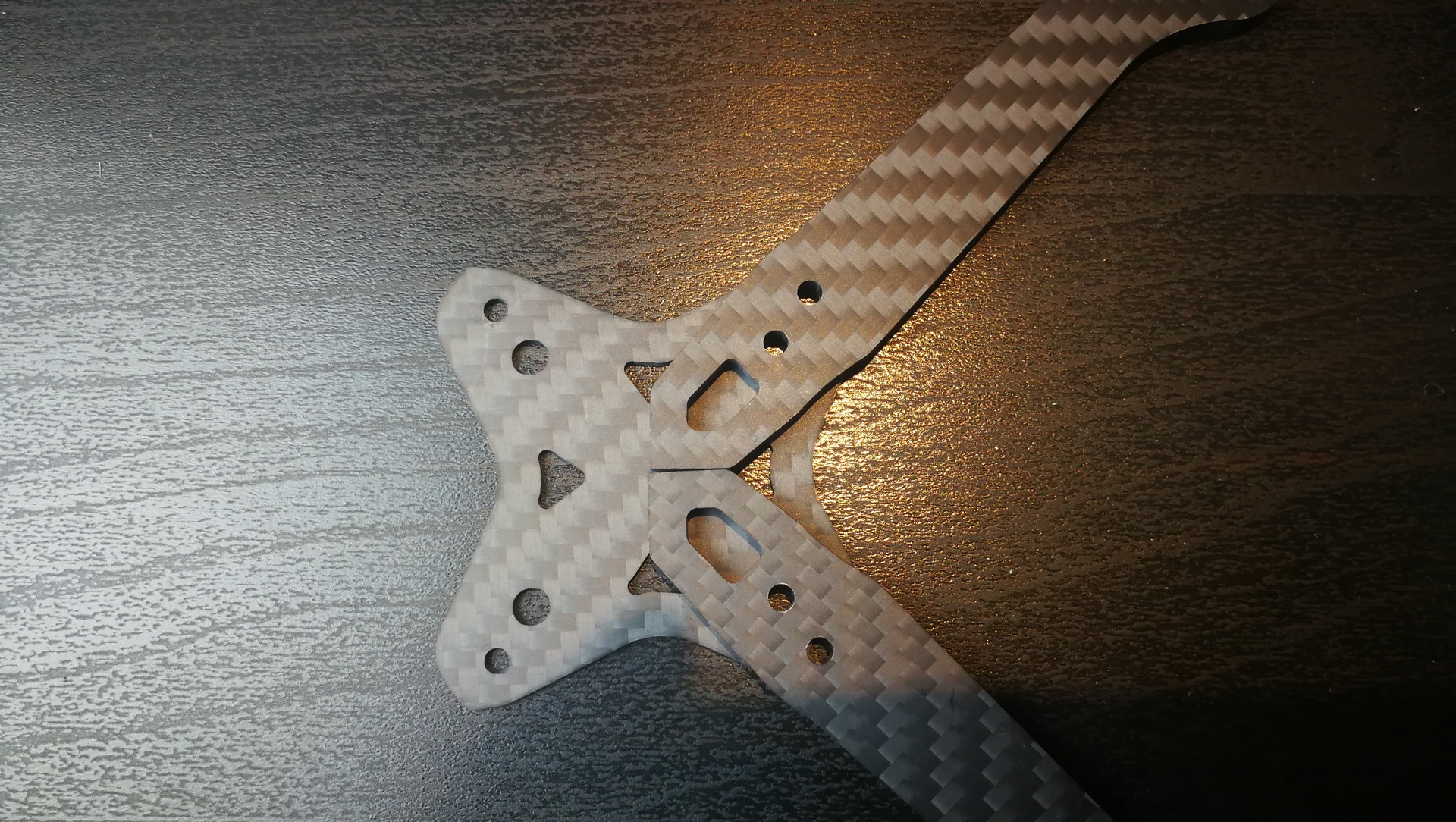

[caption id="attachment_7195" align="alignnone" width="1920"] Wstępne ułożenie ramion i sprawdzenie, czy wszystkie otwory się zgadzają[/caption]

Wstępne ułożenie ramion i sprawdzenie, czy wszystkie otwory się zgadzają[/caption]

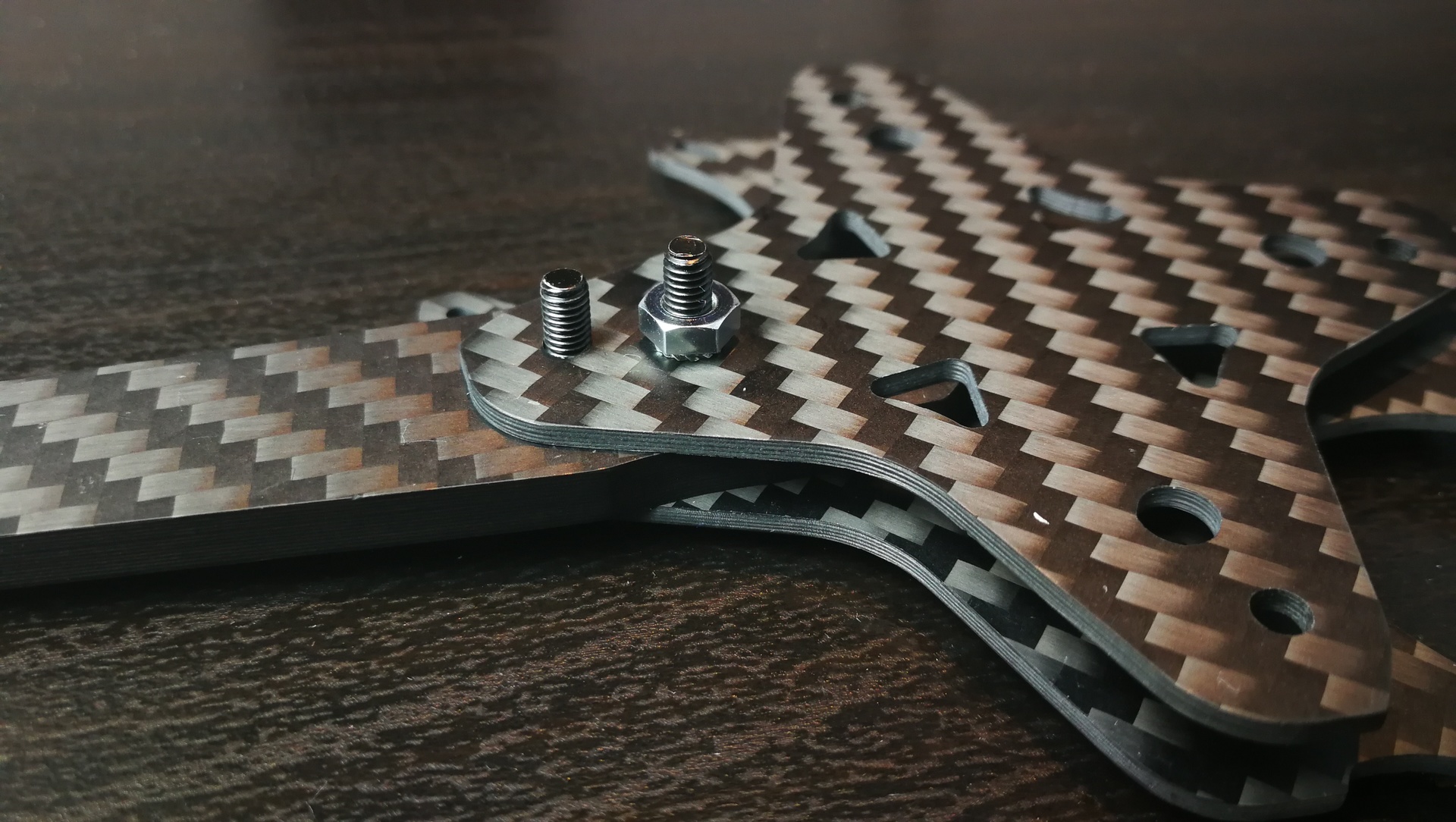

Następnym krokiem jest przygotowanie sobie odpowiednich śrub, którymi skręcimy całą ramę. Dłuższe, wraz z nakrętkami z kołnierzem będą jednocześnie trzymały ramiona oraz stanowiły podparcie dla kontrolera lotu. Do krótszych przykręcimy słupki, na których oprze się górna część ramy.

[caption id="attachment_7199" align="alignnone" width="1920"] Dłuższe i krótsze śruby (są także zapasowe) oraz nakrętki z kołnierzem wchodzące w szerokie otwory w górnej płycie[/caption]

Dłuższe i krótsze śruby (są także zapasowe) oraz nakrętki z kołnierzem wchodzące w szerokie otwory w górnej płycie[/caption]

[caption id="attachment_7200" align="alignnone" width="1920"] Próbne przykręcenie jednego z ramion, aby sprawdzić, czy wybrane zostały właściwe śruby[/caption]

Próbne przykręcenie jednego z ramion, aby sprawdzić, czy wybrane zostały właściwe śruby[/caption]

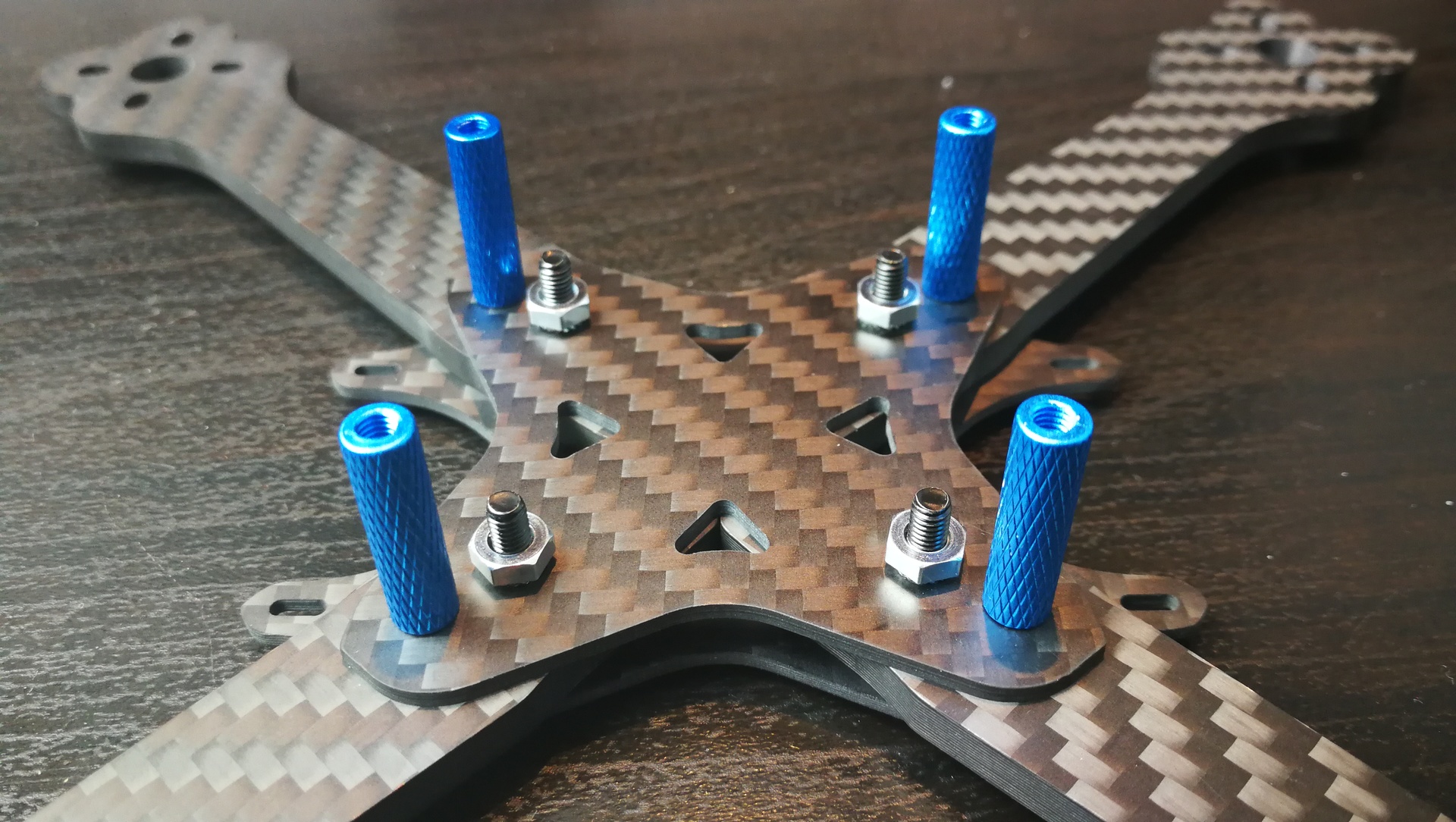

Koptery z DemonRC przez długi czas wykorzystywały anodyzowane elementy w kolorze niebieskim. Od pewnego czasu jednak wszystkie sprzedawane koptery mają słupki i śruby w kolorze czerwonym. Moja Fury 5X była kupiona parę miesięcy przed zmianą kolorystyki.

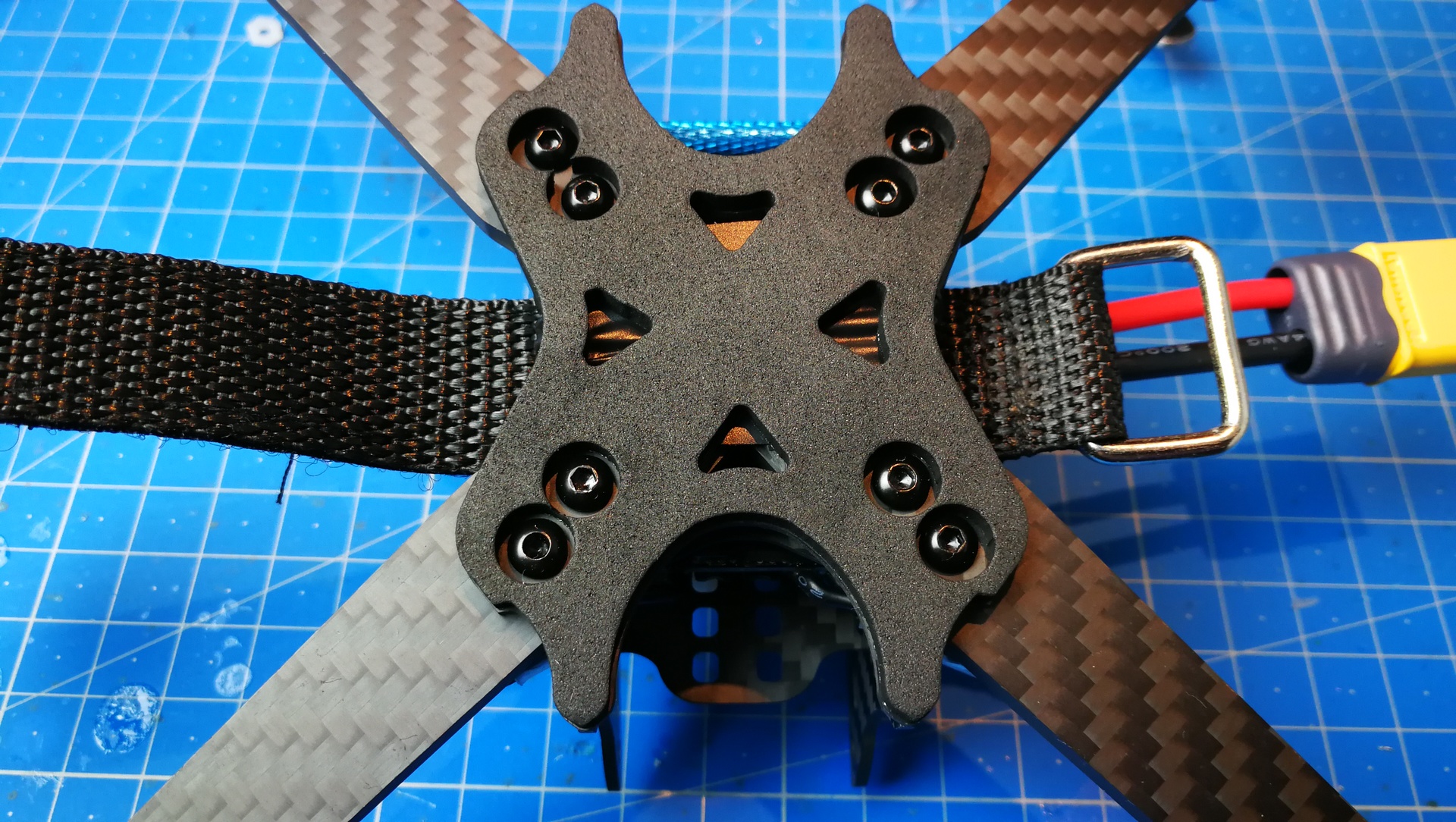

[caption id="attachment_7202" align="alignnone" width="1920"] W pełni skręcona dolna część ramy, na której osadzimy silniki, ESC 4w1 i kontroler lotu. Metalowe nakrętki, w które wkręciliśmy śrubki trzymające ramiona są jednocześnie dystansem pomiędzy płytką, a włóknem węglowym. Jest to jednakowoż trochę mało, aby dało się przeciągnąć pasek trzymający baterię.[/caption]

W pełni skręcona dolna część ramy, na której osadzimy silniki, ESC 4w1 i kontroler lotu. Metalowe nakrętki, w które wkręciliśmy śrubki trzymające ramiona są jednocześnie dystansem pomiędzy płytką, a włóknem węglowym. Jest to jednakowoż trochę mało, aby dało się przeciągnąć pasek trzymający baterię.[/caption]

[caption id="attachment_7204" align="alignnone" width="1920"] Dolna część ramy w całej okazałości - wreszcie zaczyna to wyglądać, jak docelowy kopter![/caption]

Dolna część ramy w całej okazałości - wreszcie zaczyna to wyglądać, jak docelowy kopter![/caption]

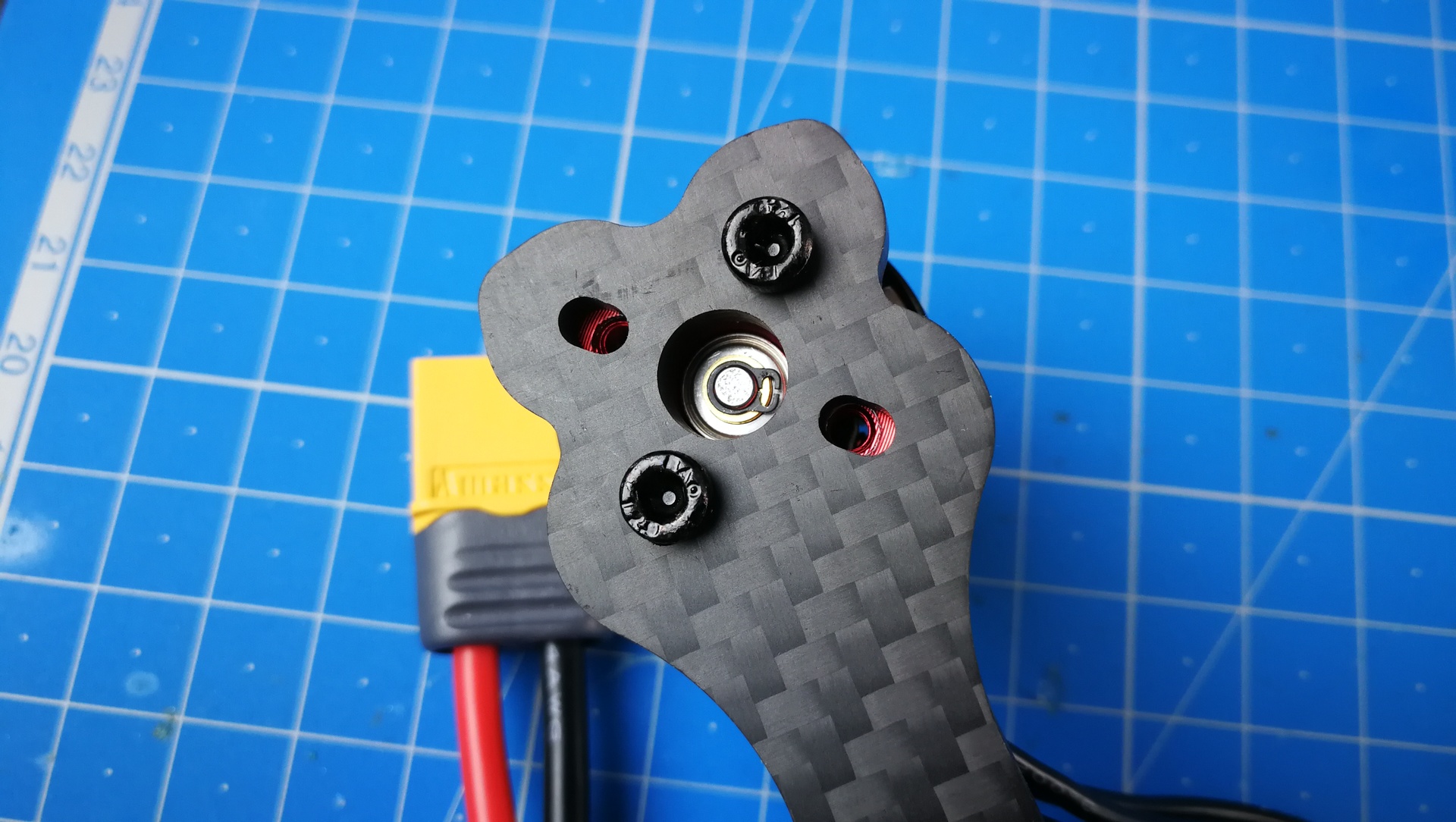

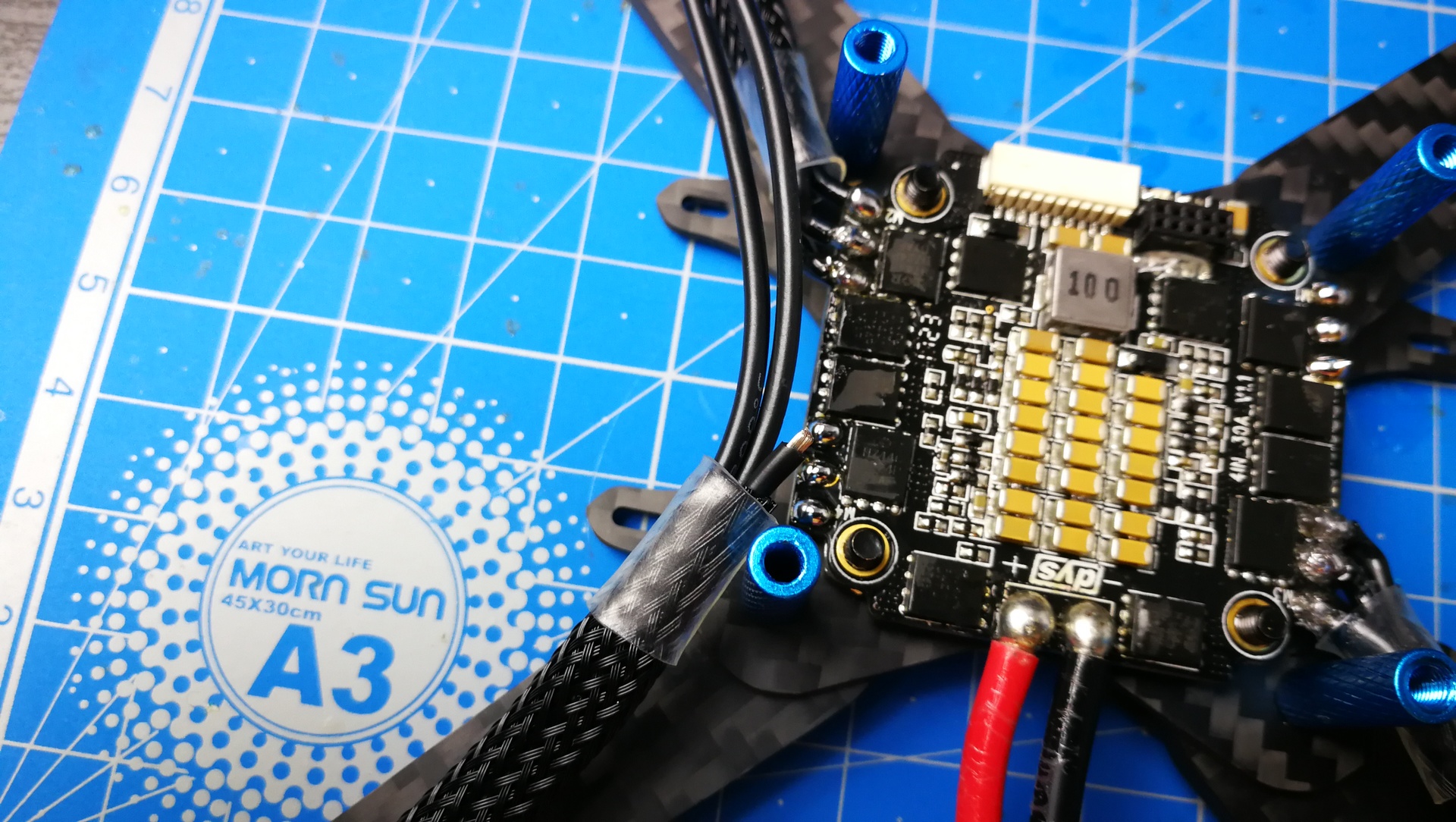

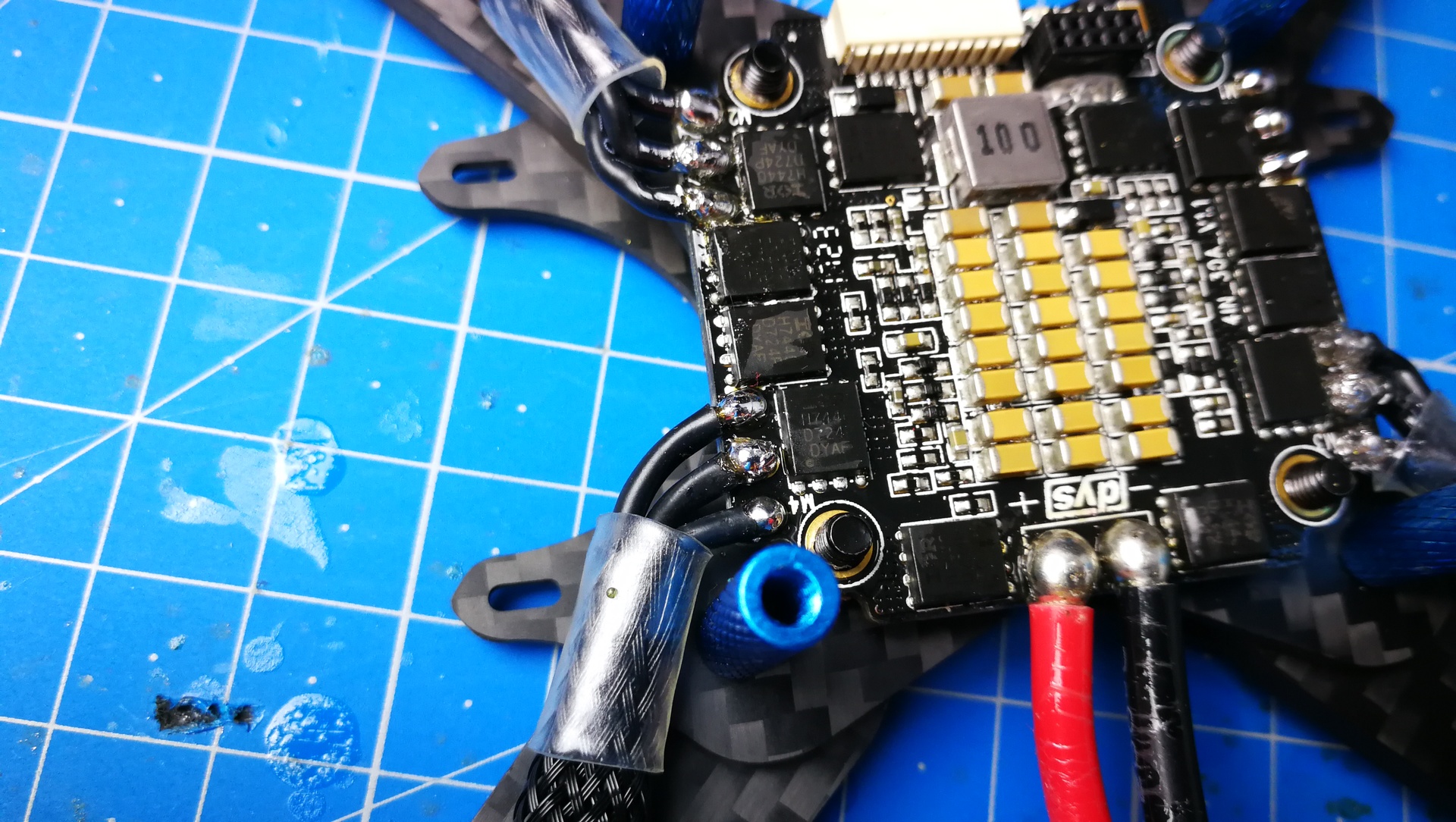

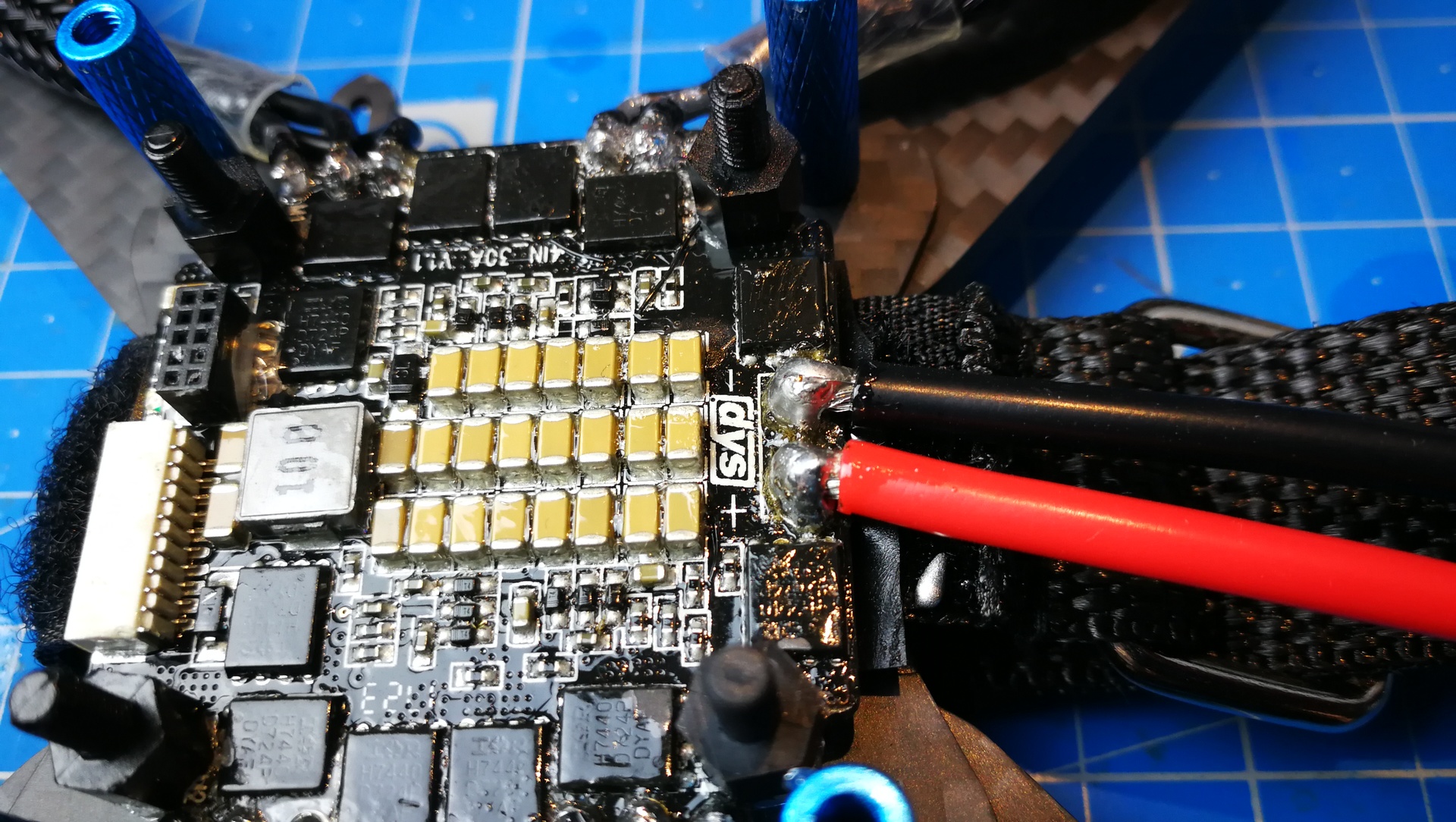

Pierwszym krokiem jest w tym przypadku wpasowanie ESC. DYS F30A miał od razu przylutowany przewód zasilający ze złączem XT-60. Oznaczało to z miejsca odrobinę mniej pracy i szybszy montaż. Dodatkowo wszystkie pola lutownicze od silników znajdują się na wierzchu, wobec czego spód ESC spokojnie można było polakierować PVB60 zabezpieczając regulatory przed wilgocią i zanieczyszczeniami, które mogłyby spowodować przypadkowe zwarcie. Nie dostrzegam żadnych wad pokrywania elektroniki tym lakierem, natomiast jest szereg zalet. Koptery latają w nieprzyjemnych warunkach z kurzem, pyłem, piaskiem, trawą, a nawet błotem, czy wodą, które mogą drastycznie skrócić czas życia elementów. Każdy sposób na wydłużenie ich żywotności jest na wagę złota, tym bardziej, że awarie w trakcie dnia latania zawsze skutecznie psują nastrój i skracają nasz wypad.

[caption id="attachment_7205" align="alignnone" width="1920"] ESC 4w1 miały już przylutowany przewód zasilający. Od spodu nic więcej nie musimy podłączać, więc zabezpieczamy przed montażem całość lakierem PVB60 - nie ma co go żałować[/caption]

ESC 4w1 miały już przylutowany przewód zasilający. Od spodu nic więcej nie musimy podłączać, więc zabezpieczamy przed montażem całość lakierem PVB60 - nie ma co go żałować[/caption]

[caption id="attachment_7206" align="alignnone" width="1920"] Polakierowany spód ESC 4w1 - gotowy do montażu na ramie[/caption]

Polakierowany spód ESC 4w1 - gotowy do montażu na ramie[/caption]

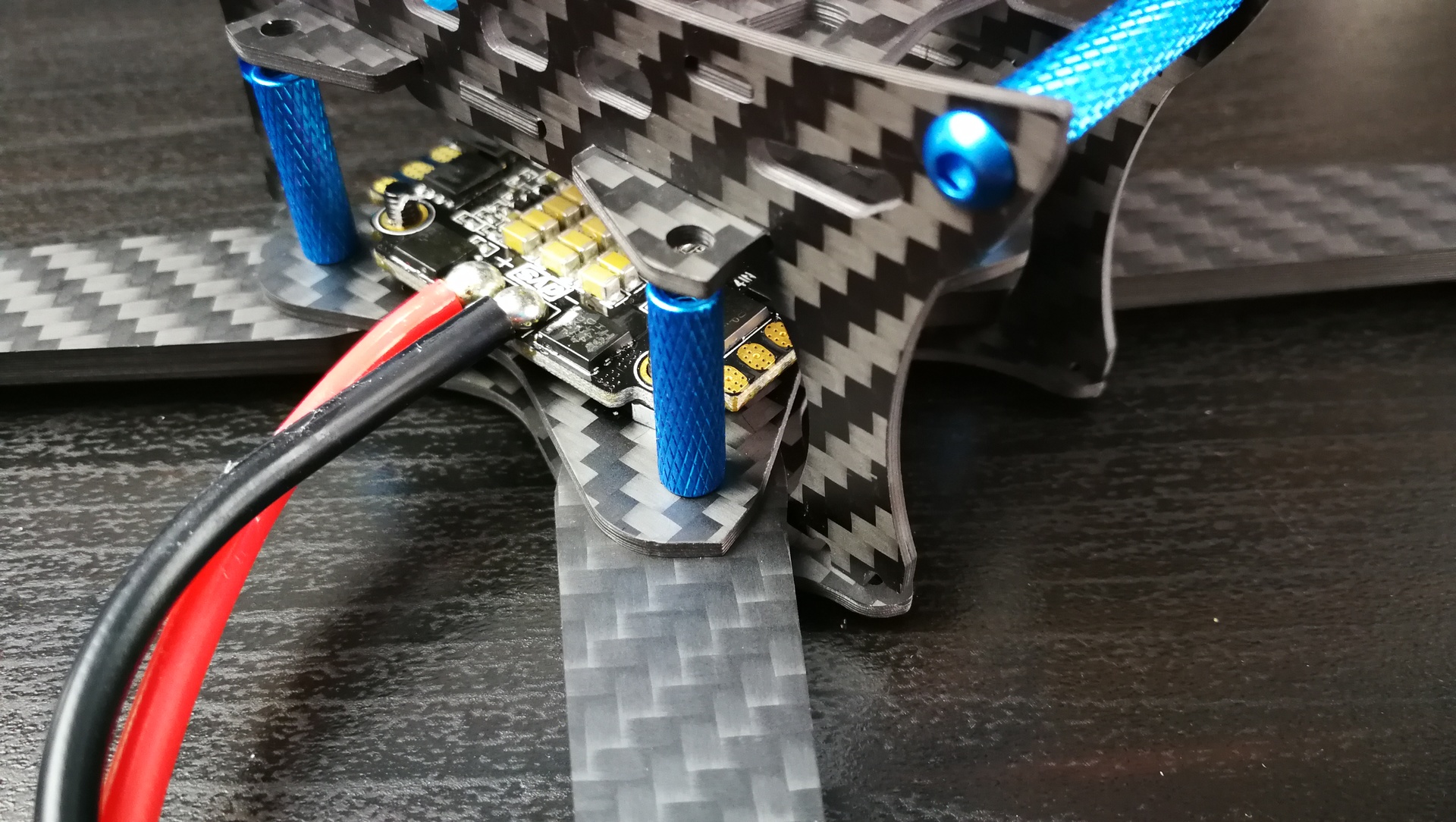

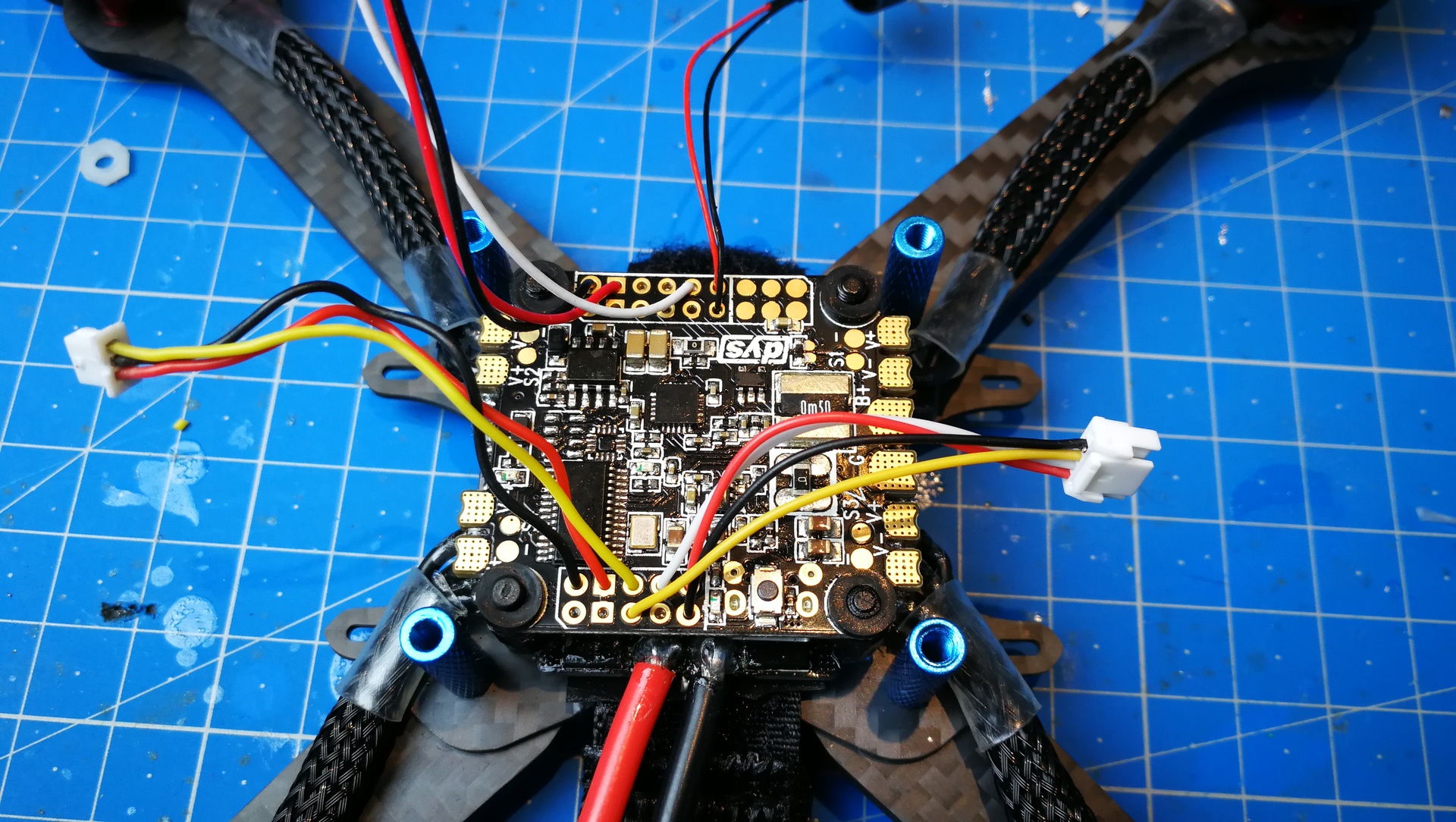

ESC możemy już nałożyć na śruby, które trzymają ramę. Nakrętki dają lekki prześwit pomiędzy ramą, a ESC, ale lepiej jest pod spód położyć gumowe podkładki, które podniosą całość nieco wyżej. Należy pamiętać, że pomiędzy ESC, a ramą będziemy przeciągać pasek trzymający Li-Po, więc warto zostawić tam więcej, niż parę mm prześwitu. Jednocześnie jeśli przesadzimy, to nasz stack: regulatory, a na nich kontroler lotu może się nie zmieścić wewnątrz.

Warto przy okazji przykładania regulatora ustalić którędy będzie wychodził przewód zasilający i jak będzie się to miało do portu microUSB. Kontroler lotu i ESC 4w1 łączymy ze sobą poprzez sztywne złącze, które jest asymetrycznie położone i obie płytki możemy połączyć wyłącznie w jeden sposób. Warto więc zawczasu popatrzeć, czy będziemy potrzebowali odwrócić orientację płytki w Betaflight, czy też da się ją zamontować bez korygowania jej pozycji. W kopterze takim jak Fury 5X zasilanie najlepiej jest wypuścić bokiem. Wtedy port USB też będzie łatwiej dostępny.

[caption id="attachment_7207" align="alignnone" width="1920"] Przewód zasilający najbezpieczniej wypuścić jest z tyłu koptera, więc tak ustawiamy nasze ESC.[/caption]

Przewód zasilający najbezpieczniej wypuścić jest z tyłu koptera, więc tak ustawiamy nasze ESC.[/caption]

Następnym krokiem będzie złożenie górnej części ramy, ponieważ będzie to nam potrzebne, aby ocenić, ile miejsca będziemy mieli po złączeniu ze sobą ESC i kontrolera lotu. Elektronika w żadnym wypadku nie może stykać się z włóknem węglowym, ponieważ przewodzi ono prąd i byłoby dla niej zabójcze.

[caption id="attachment_7344" align="alignnone" width="1920"] Boki ramy wsuwamy na jej szczytową część wykorzystując odpowiednie nacięcia we włóknie węglowym.[/caption]

Boki ramy wsuwamy na jej szczytową część wykorzystując odpowiednie nacięcia we włóknie węglowym.[/caption]

[caption id="attachment_7349" align="alignnone" width="1920"] Złożona górna część ramy. Sztywność nadadzą jej słupki, które połączą oba boki.[/caption]

Złożona górna część ramy. Sztywność nadadzą jej słupki, które połączą oba boki.[/caption]

Włożyłem ze dwa słupki i skręciłem całość śrubkami, aby sprawdzić sztywność i spasowanie elementów. Wszystko połączyłem bez problemu - włókno węglowe było wycięte równo i dokładnie, a konstrukcja jest całkowicie sztywna.

[caption id="attachment_7352" align="alignnone" width="1920"] Częściowo skręcona górna część ramy. Wszystkie elementy siedzą ciasno. Reszty na razie nie montujemy, bo będziemy jeszcze szukać miejsca dla odbiornika, nadajnika FPV i wreszcie włożymy do środka kamerę.[/caption]

Częściowo skręcona górna część ramy. Wszystkie elementy siedzą ciasno. Reszty na razie nie montujemy, bo będziemy jeszcze szukać miejsca dla odbiornika, nadajnika FPV i wreszcie włożymy do środka kamerę.[/caption]

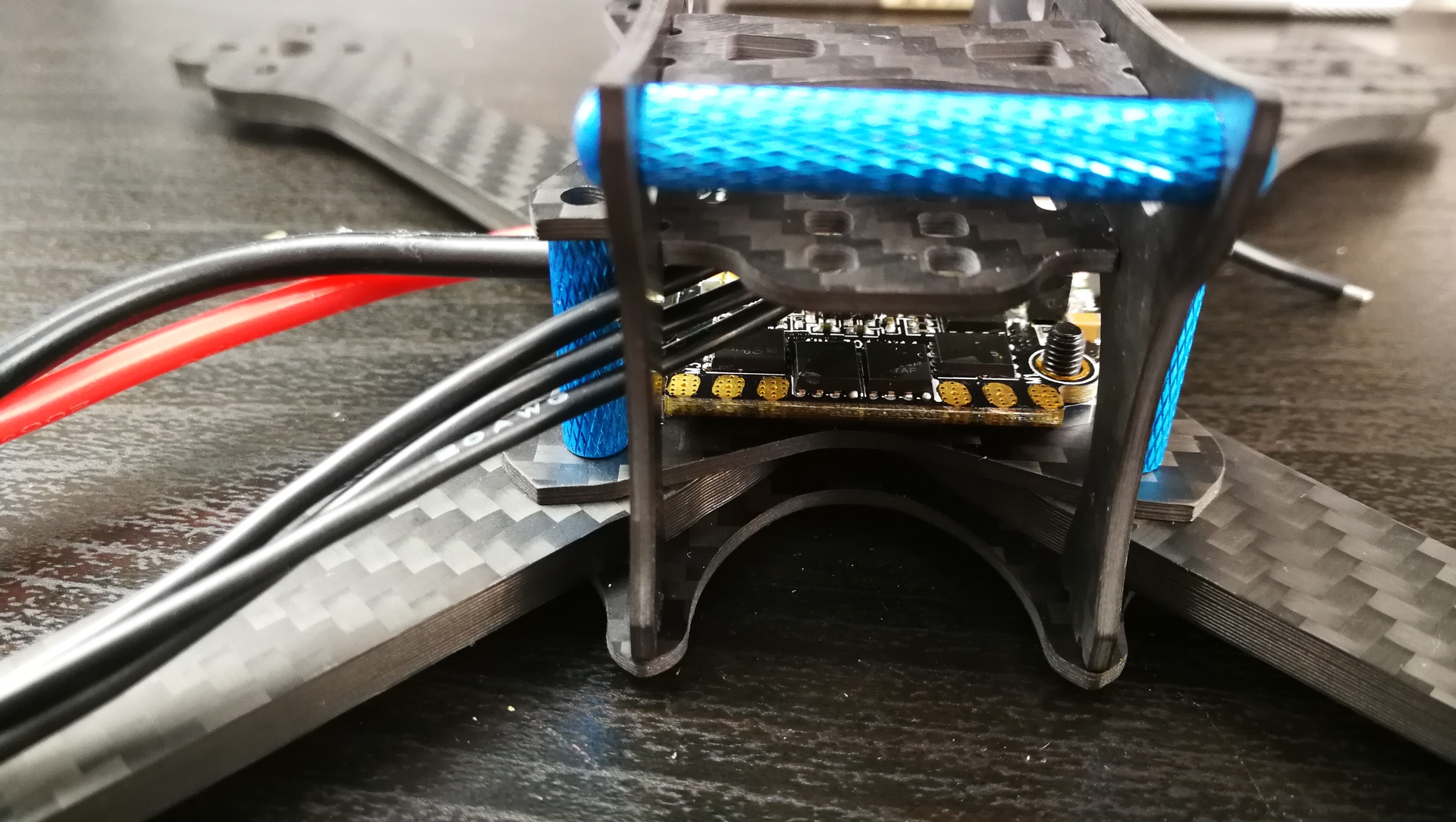

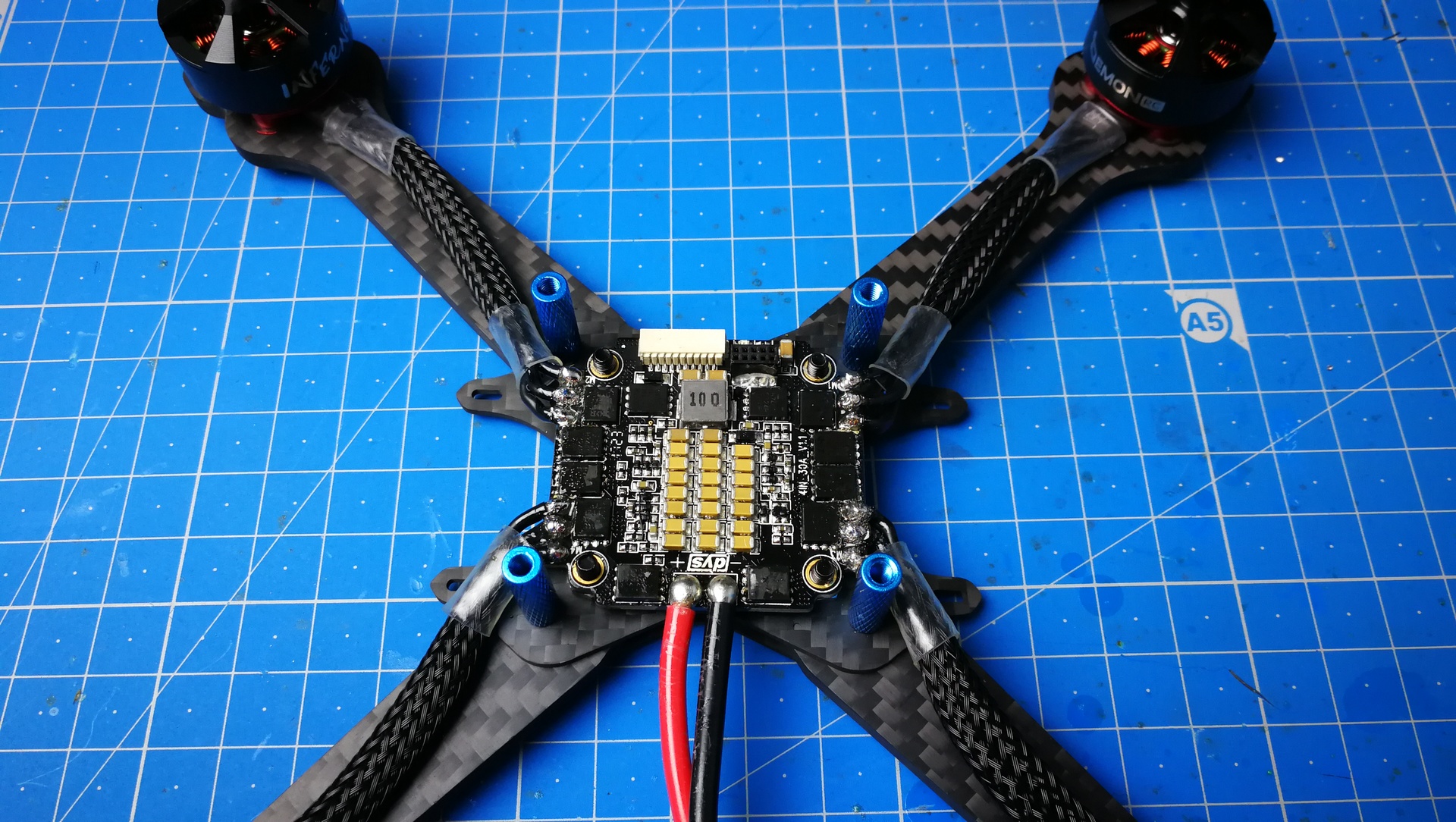

Po złożeniu ramy z ESC w środku, okazało się, że lepiej będzie przekręcić cały stack o 90 stopni. Po pierwsze daje to lepsze ustawienie padów do lutowania przewodów od silników. W takiej konfiguracji znajdują się one w osi koptera, a całość jest lepiej chroniona z góry przez ramę. To powoduje, że trudniej byłoby wyrwać przewody, bo nie wystają one poza obrys. Ponadto jak się okazało, jest to naturalne ułożenie dla kontrolera lotu (strzałka pokazująca w przód jest we właściwą stronę). Przypominam, że zestaw FC i ESC łączy się za pomocą dedykowanego gniazda. Tym sposobem nie musimy lutować przewodów sygnałowych od ESC oraz regulowanego napięcia 5V - wszystko idzie dedykowanym gniazdem.

[caption id="attachment_7354" align="alignnone" width="1920"] Kabel zasilający wychodzi z boku koptera. Jednocześnie pady lutownicze do przewodów silnikowych znajdują się wzdłuż osi kadłuba, co będzie je chronić przy upadku.[/caption]

Kabel zasilający wychodzi z boku koptera. Jednocześnie pady lutownicze do przewodów silnikowych znajdują się wzdłuż osi kadłuba, co będzie je chronić przy upadku.[/caption]

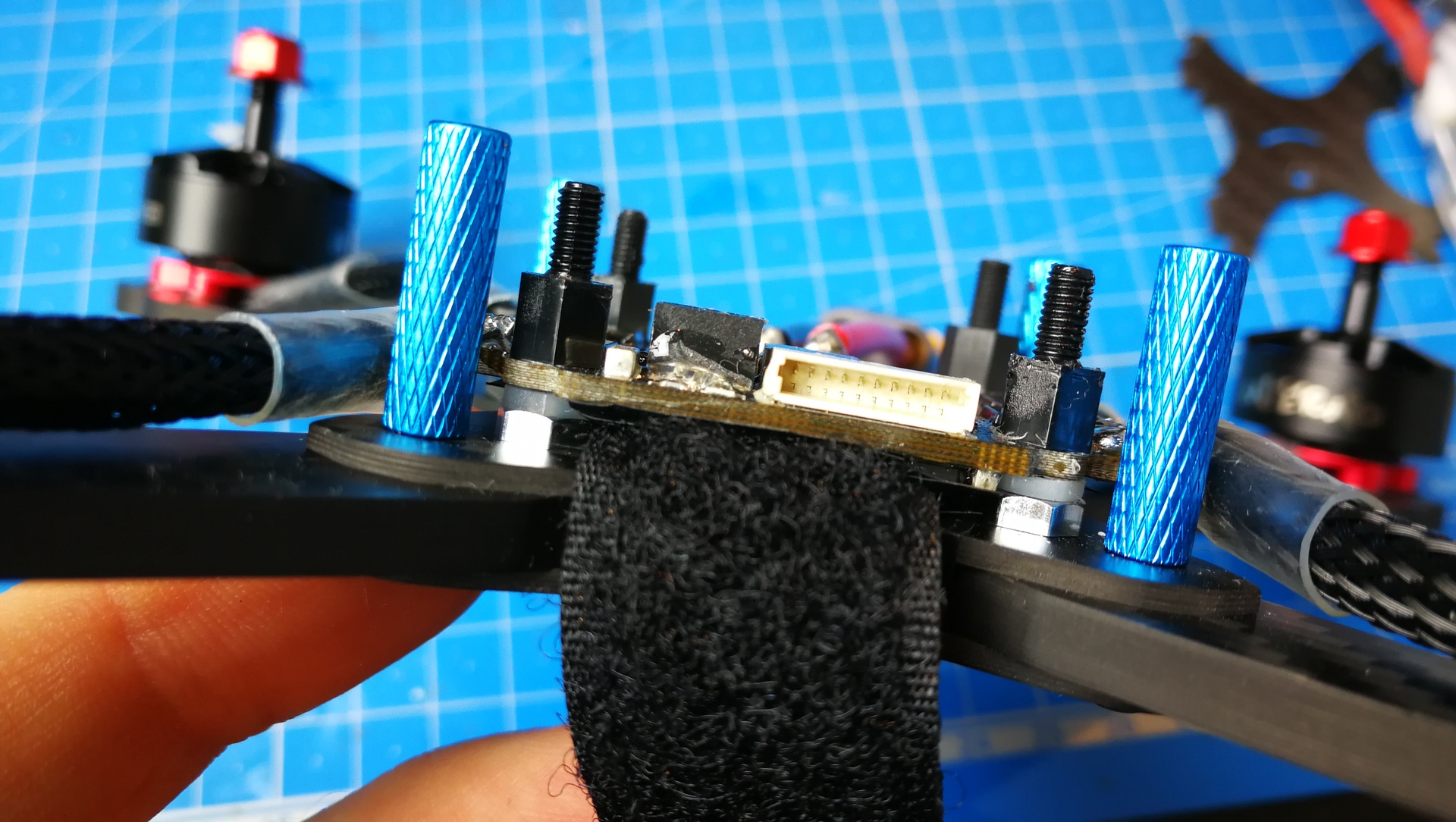

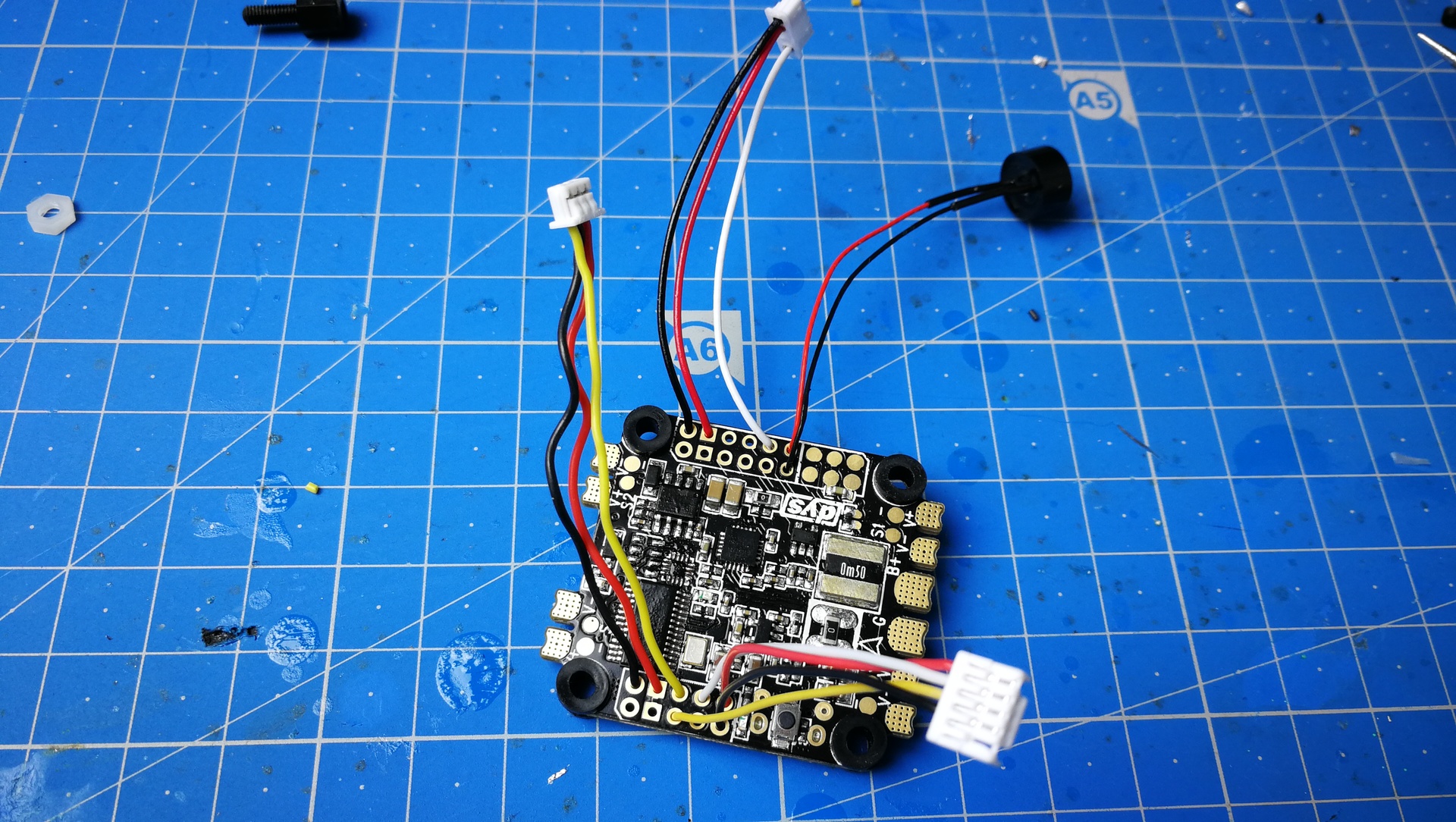

[caption id="attachment_7355" align="alignnone" width="1920"] Kontroler lotu DYS F4 Pro. U dołu zdjęcia widać 10 pinów, którymi łączymy ESC z kontrolerem lotu.[/caption]

Kontroler lotu DYS F4 Pro. U dołu zdjęcia widać 10 pinów, którymi łączymy ESC z kontrolerem lotu.[/caption]

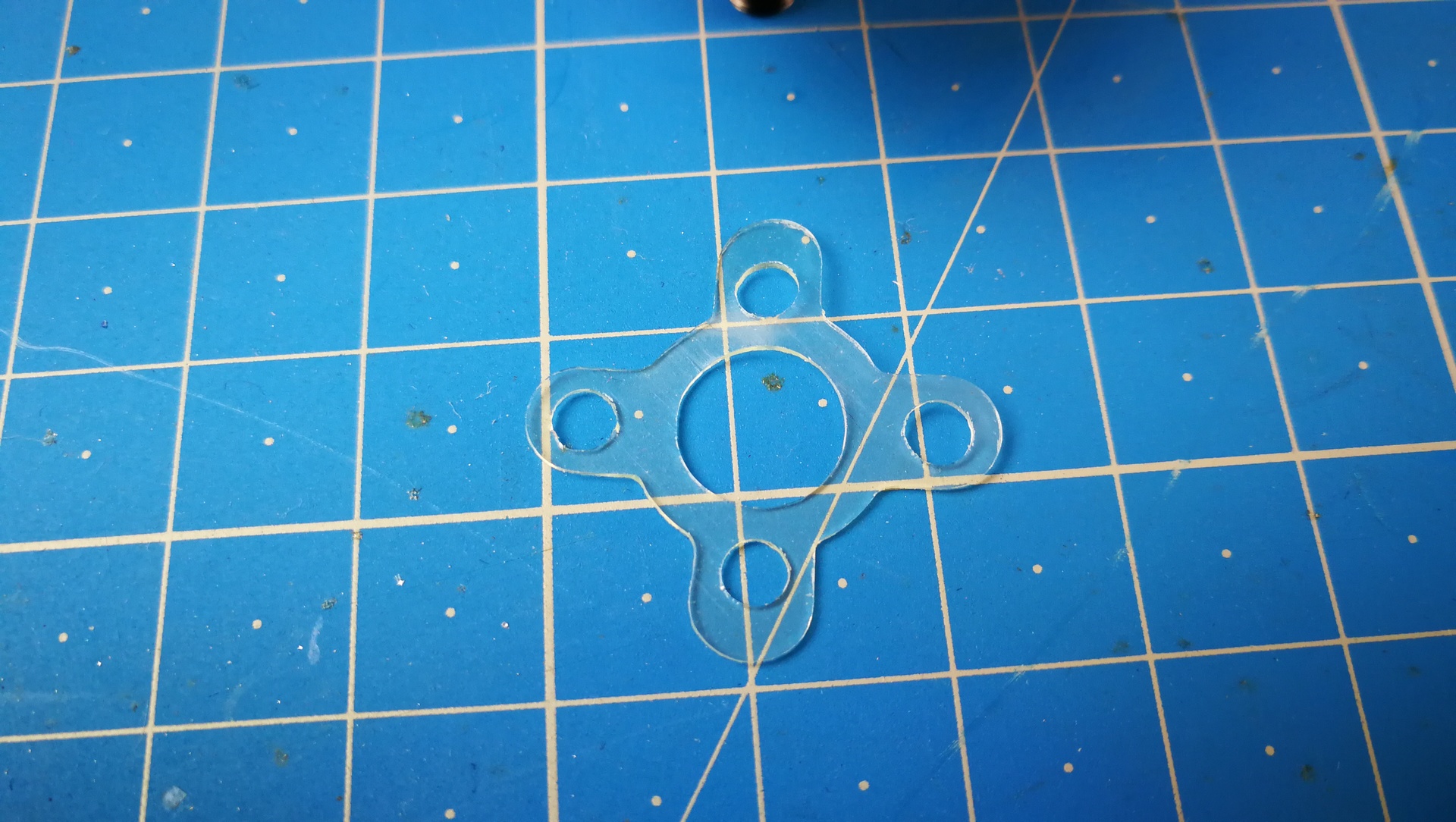

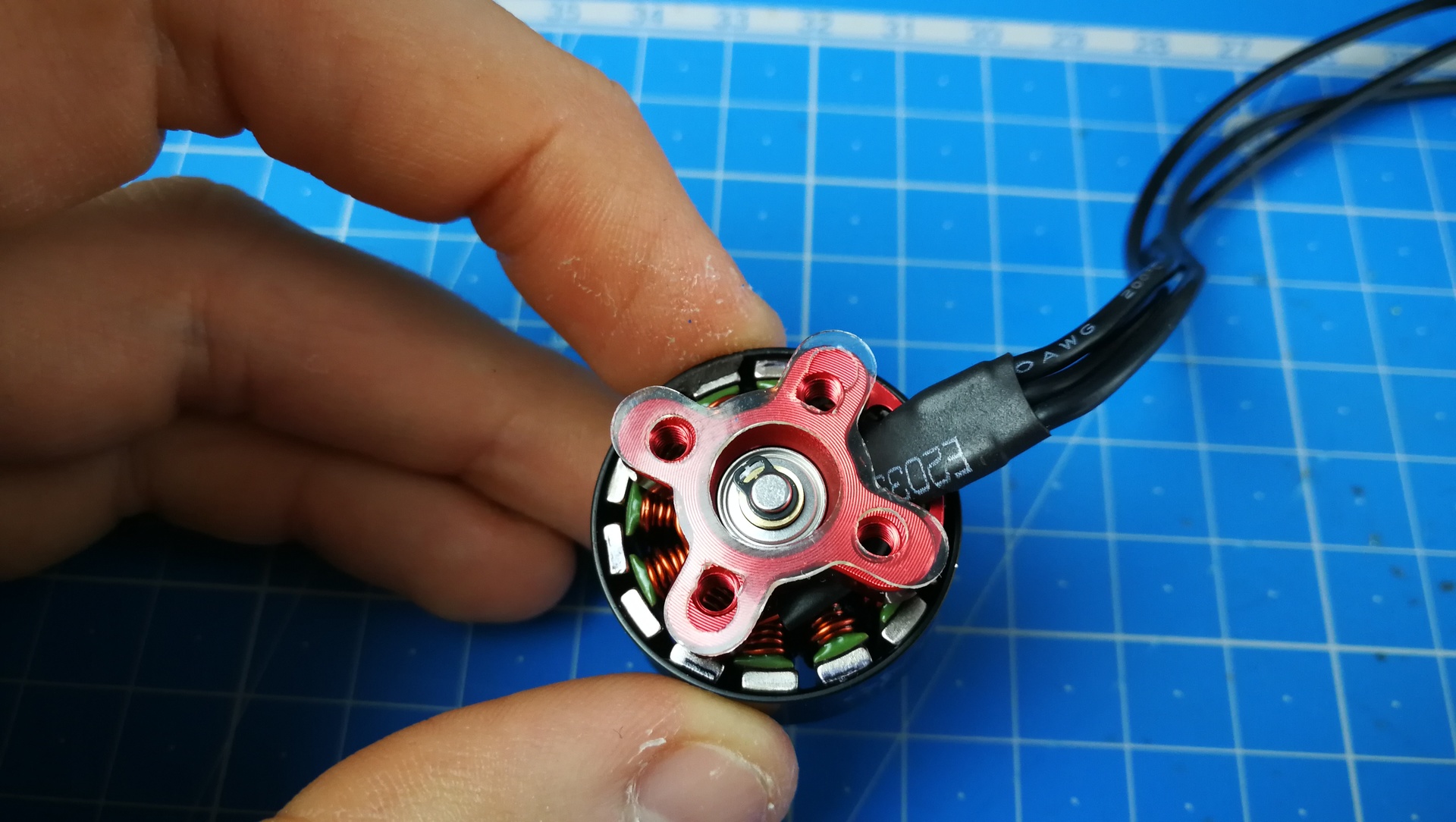

Pora mocować silniki i lutować je z ESC. Pod każdy z motorów warto podłożyć coś miękkiego, co zredukuje przenoszenie wibracji na ramę. Ja użyłem dedykowanych, silikonowych podkładek dla silników 22XX, co oznacza, że są kompatybilne z każdym, który ma oznaczenie zaczynające się od 22.. np. 2206, 2207 itd. Są one cieńsze, niż to co zwykle stosowałem, więc warto później zobaczyć, czy nie trzeba podłożyć dwóch, gdyby pojawiły się niepożądane wibracje.

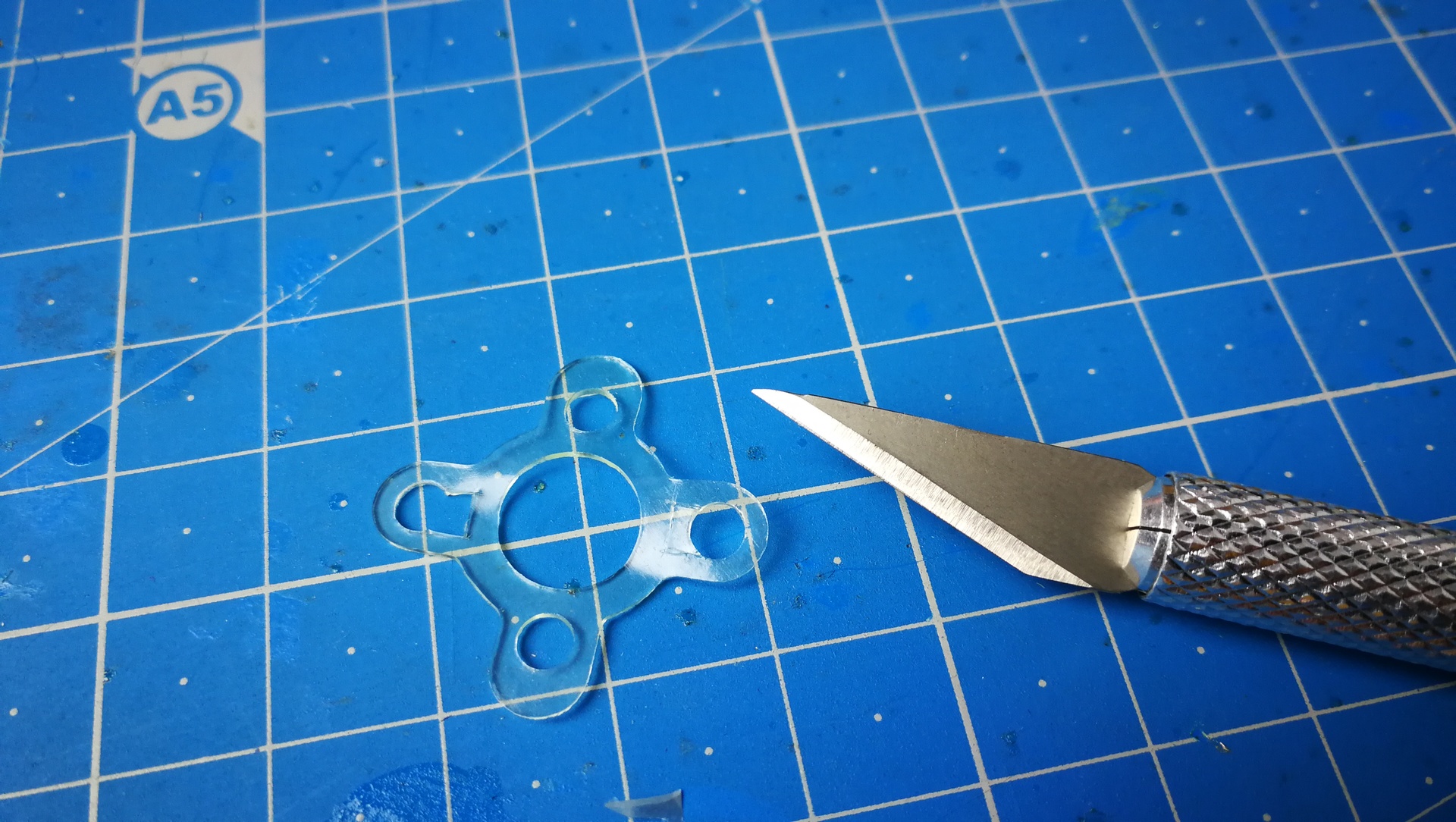

Po przyłożeniu do silnika okazało się, że podkładka ma otwory wyłącznie o jednej średnicy, zaś w mocowaniu jedna para jest nieco węższa.

[caption id="attachment_7358" align="alignnone" width="1920"] Widać, że dwa otwory pomiędzy silnikiem i podkładką do siebie nie pasują[/caption]

Widać, że dwa otwory pomiędzy silnikiem i podkładką do siebie nie pasują[/caption]

Niezastąpionym narzędziem, którego używam przy składaniu kopterów, jest nożyk modelarski. Służy mi zarówno do ściągania izolacji, jak i precyzyjnego wycinania. Dzięki niemu udało mi się pozbyć nadmiaru materiału.

[caption id="attachment_7361" align="alignnone" width="1920"] Nożyk modelarski z wymiennym ostrzem jest niezastąpiony przy ściąganiu izolacji, czy wycinaniu miękkich elementów takich jak pianka pod baterię, rurki termokurczliwe, czy wreszcie podkładki silikonowe.[/caption]

Nożyk modelarski z wymiennym ostrzem jest niezastąpiony przy ściąganiu izolacji, czy wycinaniu miękkich elementów takich jak pianka pod baterię, rurki termokurczliwe, czy wreszcie podkładki silikonowe.[/caption]

[caption id="attachment_7359" align="alignnone" width="1920"] Po poszerzeniu otworów w podkładce udało się dopasować ją do silnika - pora na montaż[/caption]

Po poszerzeniu otworów w podkładce udało się dopasować ją do silnika - pora na montaż[/caption]

Po dokręceniu śrub podkładki nieco się spłaszczają i to nie jest nic złego. Ich rolą jest izolowanie od wibracji płynących od śmigieł i pracujących silników. Zależnie od fabrycznego wyważenia i oczywiście ewentualnych uszkodzeń, ilość niepożądanych zakłóceń idących do żyroskopu na kontrolerze lotu może się zmieniać. Teraz spora część FC ma już w zestawie gumowe podkładki, która tłumią wibracje płynące od ramy, więc niekoniecznie musimy stosować te pod silnikami, ale ja akurat stosuję i jedne, i drugie, jeśli jest taka możliwość.

[caption id="attachment_7363" align="alignnone" width="1920"] Silnik wstępnie przykręcony na dwie śruby. Widać także podkładkę silikonową pomiędzy nim, a ramą.[/caption]

Silnik wstępnie przykręcony na dwie śruby. Widać także podkładkę silikonową pomiędzy nim, a ramą.[/caption]

Mocując silnik zawsze przykręcam śruby po skosie i wstępnie wykonuję tylko parę obrotów. Całość dokręcam dopiero, gdy umiejscowię już wszystkie 4 sztuki. Ważnym jest, aby sprawdzić, czy gwint od podstawy silnika jest w osi otworu w ramie. Nieco luźne śruby pozwalają nieco przesunąć silnik względem otworów, aby go poprawnie ustawić.

Po wstępnym wkręceniu wszystkich śrub wystarczy je tym razem całkowicie dokręcić i powinniśmy mieć bardzo pewne mocowanie. Łebki śrub mają tendencję do zdzierania włókna węglowego. Zawsze dokręcam je tak, aby mocno oparły się o ramię, ale jednocześnie nie tak mocno, aby zaczęły wydrapywać materiał.

[caption id="attachment_7372" align="alignnone" width="1920"] Zamocowany silnik. Widać silikonową podkładkę, łebki śrubek i logo ;)[/caption]

Zamocowany silnik. Widać silikonową podkładkę, łebki śrubek i logo ;)[/caption]

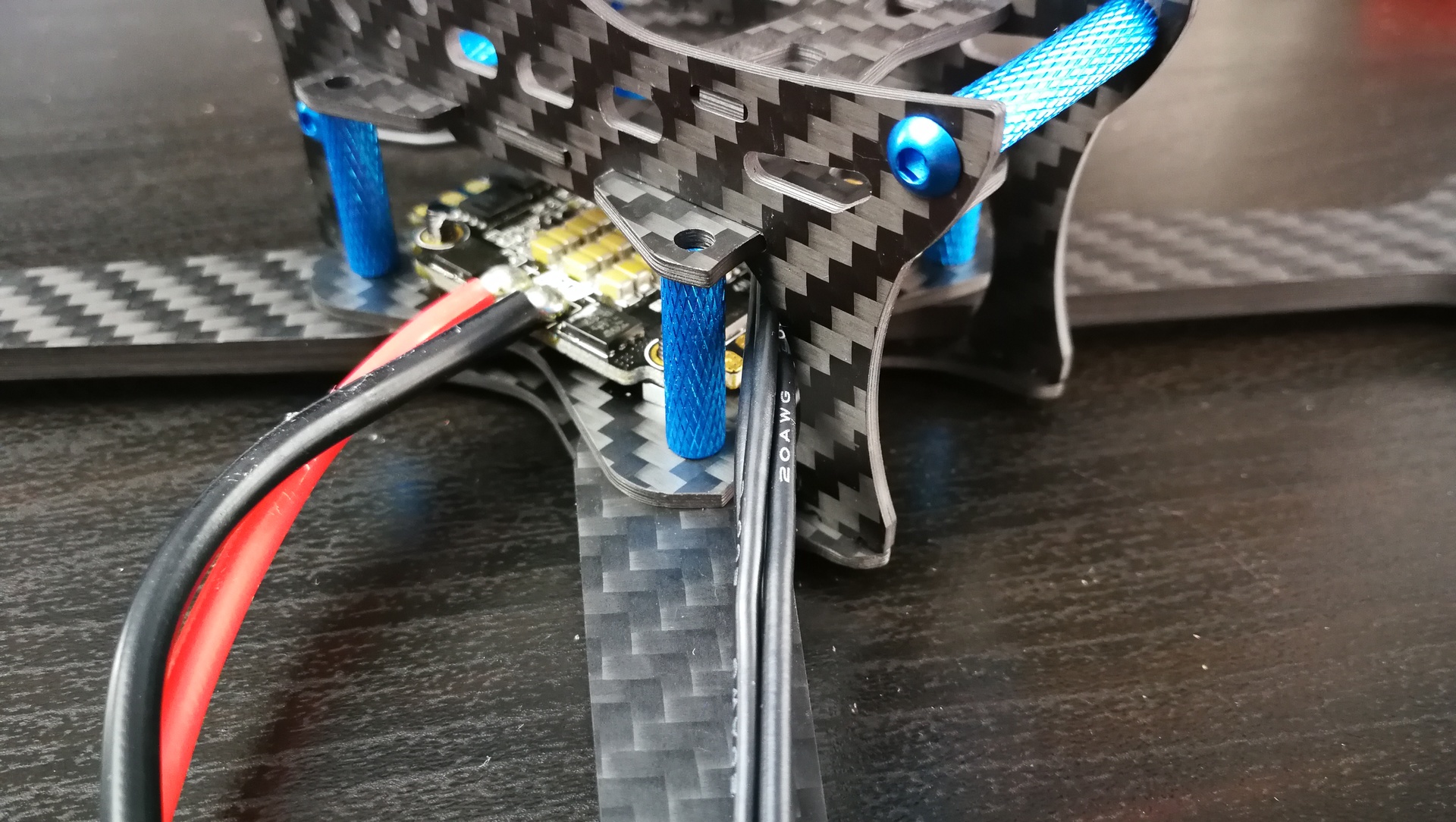

Teraz zajmijmy się wreszcie lutowaniem. Pora połączyć silniki z płytką ESC 4w1. Najpierw zobaczmy, którędy najoptymalniej jest je pociągnąć. W tym celu założyłem z powrotem górną część ramy, a następnie sprawdziłem, jak poprowadzić przewody, aby były możliwie odporne na wyrwanie w przypadku, gdy quadrocopter zaryje o ziemię. Idealnym sposobem jest puszczenie ich przez przesmyk pomiędzy bokiem ramy, a słupkiem. Pady do lutowania leżą w osi ramy (nie wystają poza jej obrys), więc są również dość dobrze chronione.

[caption id="attachment_7373" align="alignnone" width="1920"] Przewody biegnące między słupkiem, a bokiem ramy.[/caption]

Przewody biegnące między słupkiem, a bokiem ramy.[/caption]

[caption id="attachment_7374" align="alignnone" width="1920"] Pady do lutowania ułożone są wzdłuż dłuższej części ramy i zakryte z każdej strony jej górną częścią. Tym sposobem miejsce lutowania będzie zabezpieczone przed uszkodzeniami mechanicznymi.[/caption]

Pady do lutowania ułożone są wzdłuż dłuższej części ramy i zakryte z każdej strony jej górną częścią. Tym sposobem miejsce lutowania będzie zabezpieczone przed uszkodzeniami mechanicznymi.[/caption]

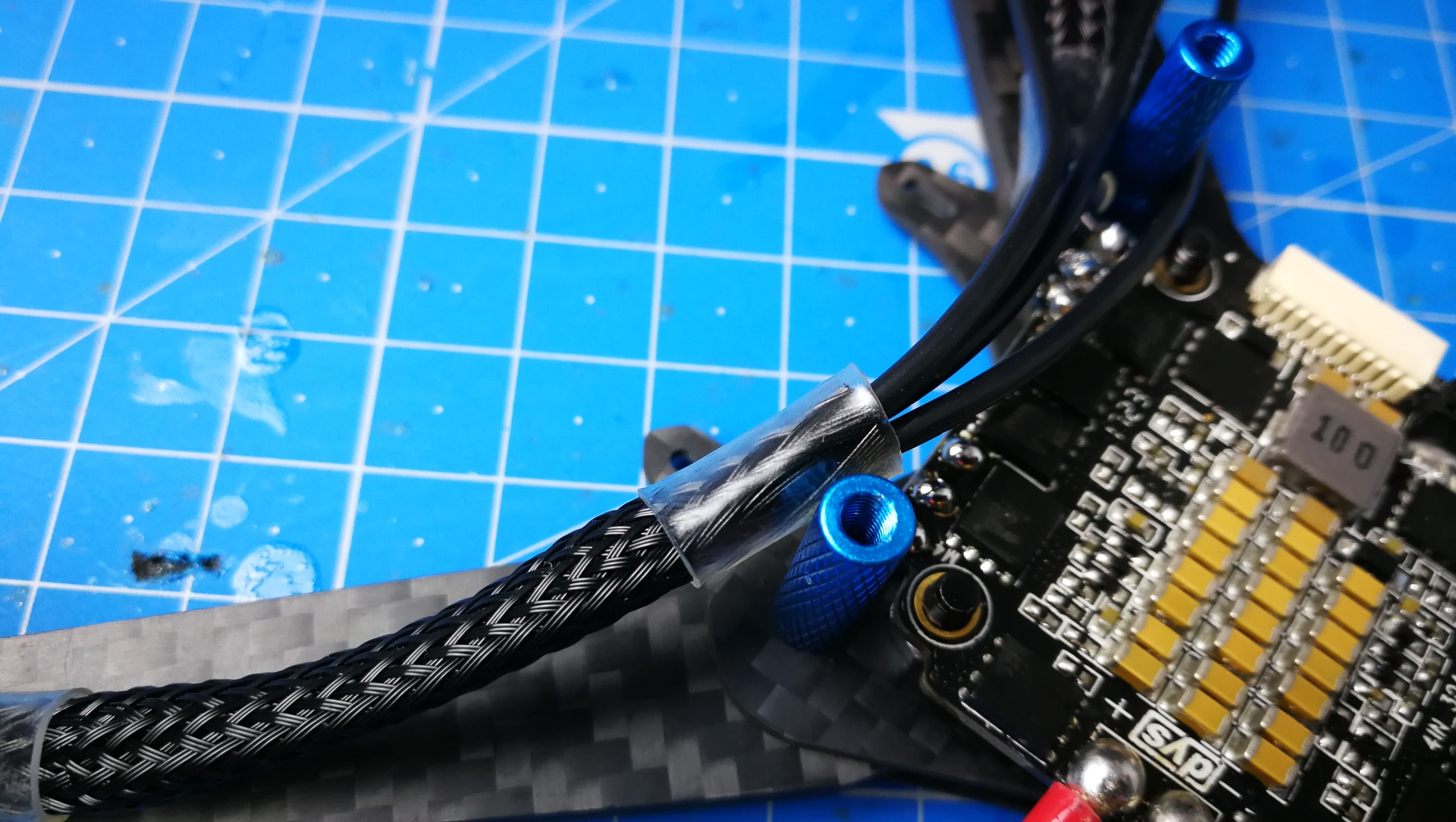

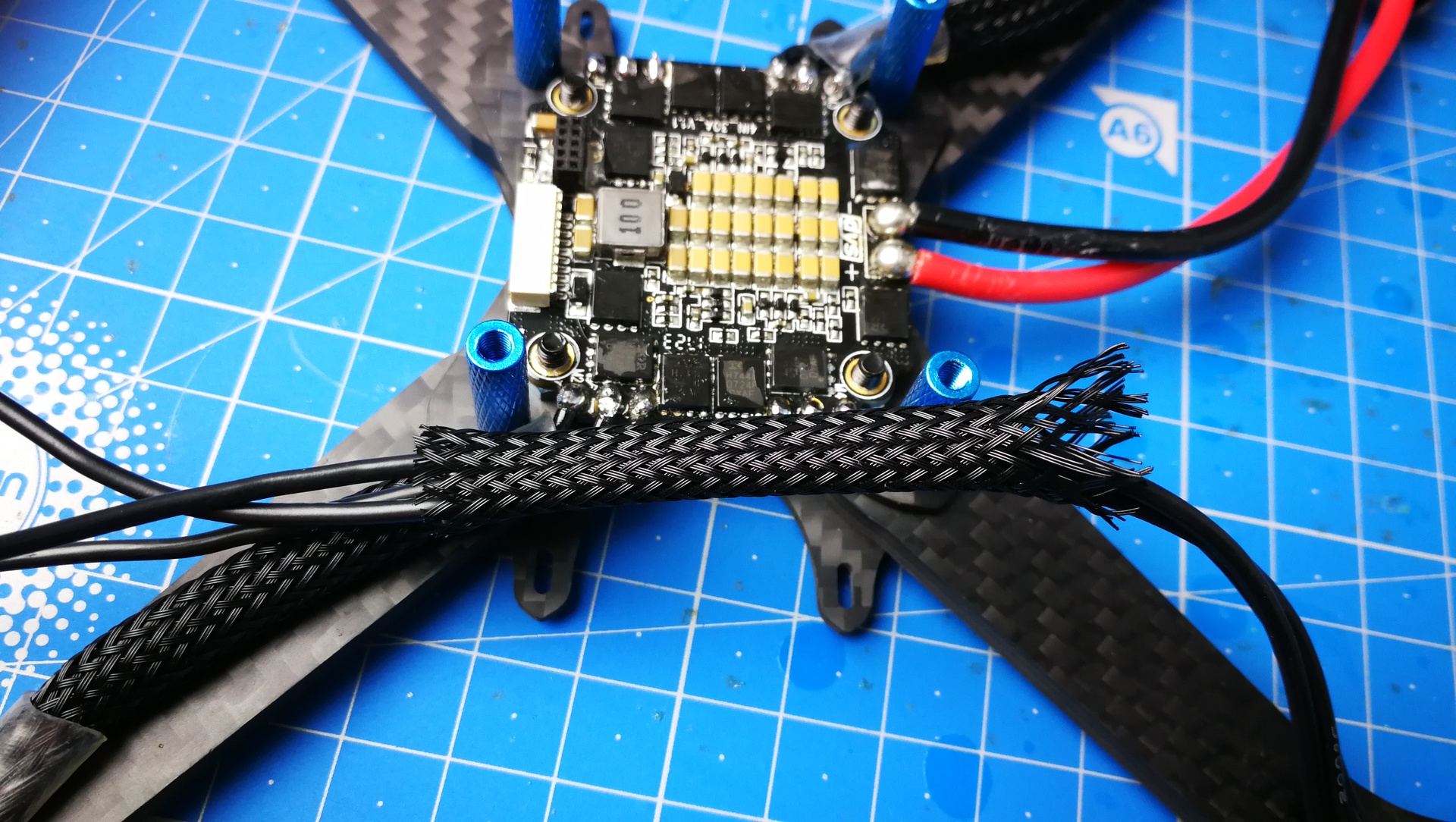

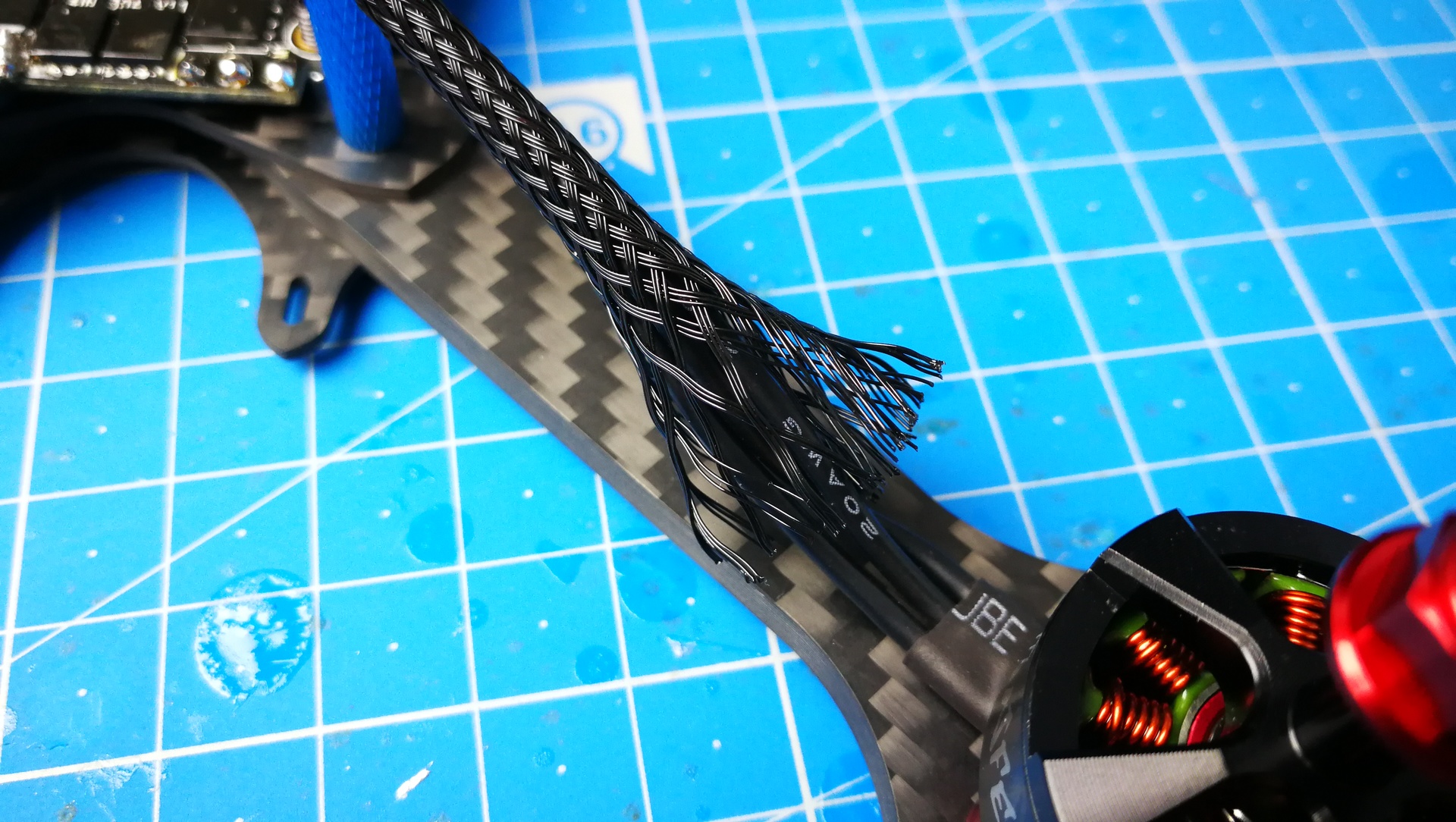

W razie uderzenia o ziemię, zdarza się, że śmigło się ugnie i trafi w ramię koptera. Kiedy używamy ESC mocowanych na ramionach, najczęściej zabezpiecza się je folią termokurczliwą oraz taśmą, które przejmują na siebie efekty takiego działania. Są też tacy, którzy naklejają z wierzchu fragment ułamanego płatu śmigła, który dodatkowo zabezpiecza regulator przed uszkodzeniami mechanicznymi. Stosując ESC 4w1, wzdłuż ramienia biegną przewody, których jedynym zabezpieczeniem jest ich izolacja. Chcąc je odseparować od włókna węglowego i zabezpieczyć przed uszkodzeniami, niegłupim pomysłem jest wpuszczenie ich w nylonowy oplot, który będzie je trzymał razem i chronił przed przecięciem.

[caption id="attachment_7376" align="alignnone" width="1920"] Nylonowy oplot, w którym puścimy przewody od silnika. To zabezpieczy je, jeśli śmigło przy upadku koptera uderzy w ramię.[/caption]

Nylonowy oplot, w którym puścimy przewody od silnika. To zabezpieczy je, jeśli śmigło przy upadku koptera uderzy w ramię.[/caption]

Wadą takiego oplotu jest to, że jego końce się strzępią. Ja rozwiązałem to poprzez zabezpieczenie obu końców rurką termokurczliwą. Chodzi o to, by zachodziła ona poza oplot i ściskała go na końcach.

[caption id="attachment_7386" align="alignnone" width="1920"] Postrzępiona końcówka nylonowego oplotu[/caption]

Postrzępiona końcówka nylonowego oplotu[/caption]

[caption id="attachment_7388" align="alignnone" width="1920"] Rurkę termokurczliwą należy naciągnąć aż po miejsce, gdzie wchodzą przewody do silnika, ale też należy uważać, aby po zaciśnięciu nie obcierał jej pracujący wirnik (bok silnika).[/caption]

Rurkę termokurczliwą należy naciągnąć aż po miejsce, gdzie wchodzą przewody do silnika, ale też należy uważać, aby po zaciśnięciu nie obcierał jej pracujący wirnik (bok silnika).[/caption]

[caption id="attachment_7389" align="alignnone" width="1920"] Zaciśnięta rurka będzie dobrze trzymać oplot, który nie powinien się przesuwać wzdłuż przewodów.[/caption]

Zaciśnięta rurka będzie dobrze trzymać oplot, który nie powinien się przesuwać wzdłuż przewodów.[/caption]

[caption id="attachment_7378" align="alignnone" width="1920"] Rurki termokurczliwe zaciśnięte na początku i końcu oplotu. Nie ciąłem zawczasu przewodów, ale odmierzyłem gdzie ma się kończyć nylonowe zabezpieczenie, aby dało się te pierwsze swobodnie przylutować.[/caption]

Rurki termokurczliwe zaciśnięte na początku i końcu oplotu. Nie ciąłem zawczasu przewodów, ale odmierzyłem gdzie ma się kończyć nylonowe zabezpieczenie, aby dało się te pierwsze swobodnie przylutować.[/caption]

Następnym krokiem było przycinanie przewodów (pojedynczo!) i lutowanie każdego po kolei do ESC. Zostawiłem lekki zapas, aby przewody nie były wstępnie naprężone, ale też nie na tyle, aby oplot nie przywierał do ramienia. Jeśli nie czujecie się pewnie w lutowaniu to lepiej zostawić przewodu nieco więcej na ewentualne poprawki.

[caption id="attachment_7381" align="alignnone" width="1920"] Przycinanie przewodów - należy za każdym razem dwa razy sprawdzić długość, bo łatwiej skrócić, niż przedłużyć![/caption]

Przycinanie przewodów - należy za każdym razem dwa razy sprawdzić długość, bo łatwiej skrócić, niż przedłużyć![/caption]

[caption id="attachment_7382" align="alignnone" width="1920"] Po przylutowaniu przewodów uzyskujemy bardzo "czysto" złożoną dolną część koptera.[/caption]

Po przylutowaniu przewodów uzyskujemy bardzo "czysto" złożoną dolną część koptera.[/caption]

[caption id="attachment_7384" align="alignnone" width="1920"] Tak prezentuje się dolna część kadłuba z zamocowanym ESC i silnikami. Widać lekki luz na przewodach. Nylonowy oplot możemy później przymocować do ramy opaską, albo taśmą klejęcą[/caption]

Tak prezentuje się dolna część kadłuba z zamocowanym ESC i silnikami. Widać lekki luz na przewodach. Nylonowy oplot możemy później przymocować do ramy opaską, albo taśmą klejęcą[/caption]

Nim zabierzemy się za dalsze składanie, musimy zrobić jeszcze dwie rzeczy. Po pierwsze zabezpieczymy lakierem PVB60 cały wierzch ESC. Zdawało mi się, że gniazdo połączeniowe do kontrolera lotu jest na tyle wysokie, że mogę spokojnie polakierować płytkę i nic się nie stanie. Tymczasem, doszło do failu miesiąca, jeśli nie roku, i lakier dostał się od spodu gniazda i idąc w górę pokrył częściowo piny połączeniowe. Udało mi się to poprawić płucząc całość wielokrotnie alkoholem izopropylowym, ale nie polecam tego nikomu. Byłoby dużo lepiej, gdyby gniazdo było uszczelnione wcześniej pomiędzy plastikiem, a PCB, ale tego producent nie przewidział. Opcje na zabezpieczenie PVB60 są dwie. Albo wpierw uszczelnić gniazdo żywicą epoksydową i wtedy pokryć resztę PVB60, albo kłaść lakier cienkimi warstwami (jest płynny) i omijać dokładnie gniazdo. Polecam z tym uważać, ponieważ lakier, który spłynie pod gniazdo, szybko zostanie wypchnięty wyżej w kierunku pinów, które się w nim znajdują.

[caption id="attachment_7393" align="alignnone" width="1920"] ESC 4w1 pokryte PVB60. Widać ślady lakieru, który wyszedł górą przez gniazdo, mimo że położony był tylko na płytce.[/caption]

ESC 4w1 pokryte PVB60. Widać ślady lakieru, który wyszedł górą przez gniazdo, mimo że położony był tylko na płytce.[/caption]

Drugą rzeczą, o której łatwo jest zapomnieć, jest przeciągnięcie paska trzymającego baterię pomiędzy ramą, a ESC. Baterię ściskamy bardzo mocno, więc pasek powinien opierać się o włókno węglowe, a nigdy nie trzeć o elektronikę. Z uwagi na zastosowanie stacku, czyli ESC oraz kontrolera lotu - jednego na drugim, miejsca nie było zbyt wiele. Pasek od baterii przeciągnąłem przez wąską szparę, która pozostała pomiędzy regulatorami, a ramą. Niestety musiałem nieco podnieść ESC, gdyż prześwit był zbyt mały. Zastosowałem w tym celu nylonowe dystanse wykonane z rozciętych wzdłuż nakrętek, którymi przykręcamy kontroler lotu. Na szczęście takowych miałem zapas.

[caption id="attachment_7391" align="alignnone" width="1920"] Pasek przeciągnięty pomiędzy ramą, a ESC 4w1. Widać dystanse z białego nylonu leżące na nakrętkach od ramy.[/caption]

Pasek przeciągnięty pomiędzy ramą, a ESC 4w1. Widać dystanse z białego nylonu leżące na nakrętkach od ramy.[/caption]

Z uwagi na to, że pasek jednak trochę się porusza, dobrze jest odizolować go od elektroniki, nawet jeśli pokryliśmy ją PVB60, który kiedyś by się w końcu zdrapał. Na spód ESC przykleiłem szeroki pasek taśmy izolacyjnej, który powinien uchronić płytkę przed tarciem rzepa. To samo zrobiłem na bocznych krawędziach ramy. Szorowanie paskiem o krawędź włókna węglowego prędzej, czy później by go przetarło. Dodałem więc lekki poślizg i zabezpieczenie w postaci taśmy izolacyjnej na której pasek lepiej się ślizga, a jednocześnie chroni ona go częściowo przed ostrymi krawędziami.

[caption id="attachment_7496" align="alignnone" width="1920"] Parę owinięć taśmą wokół dolnej części ramy zabezpieczy pasek przed przedwczesnym przetarciem.[/caption]

Parę owinięć taśmą wokół dolnej części ramy zabezpieczy pasek przed przedwczesnym przetarciem.[/caption]

[caption id="attachment_7396" align="alignnone" width="1920"] Taśma izolacyjna separuje włókno węglowe od paska od baterii.[/caption]

Taśma izolacyjna separuje włókno węglowe od paska od baterii.[/caption]

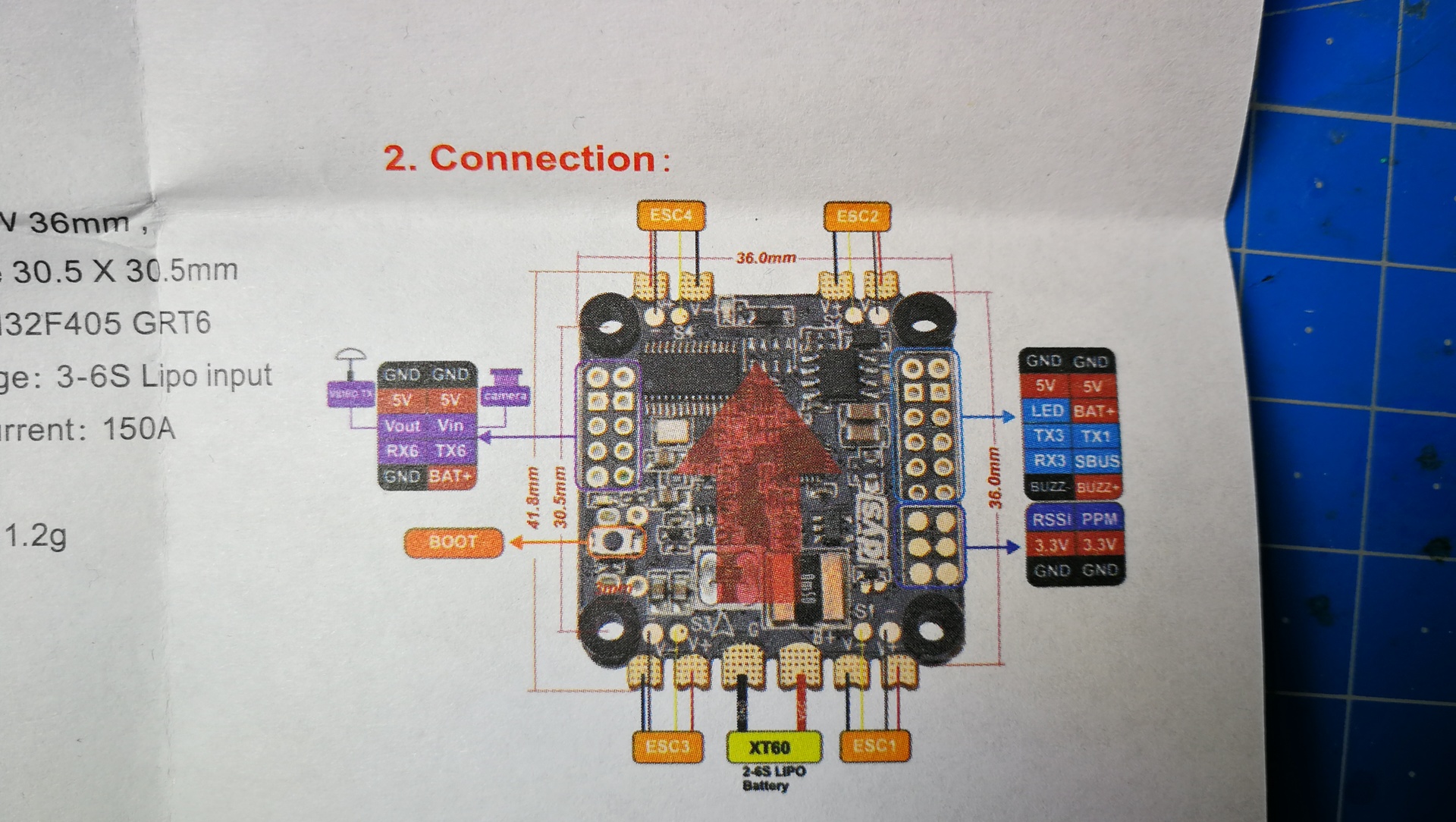

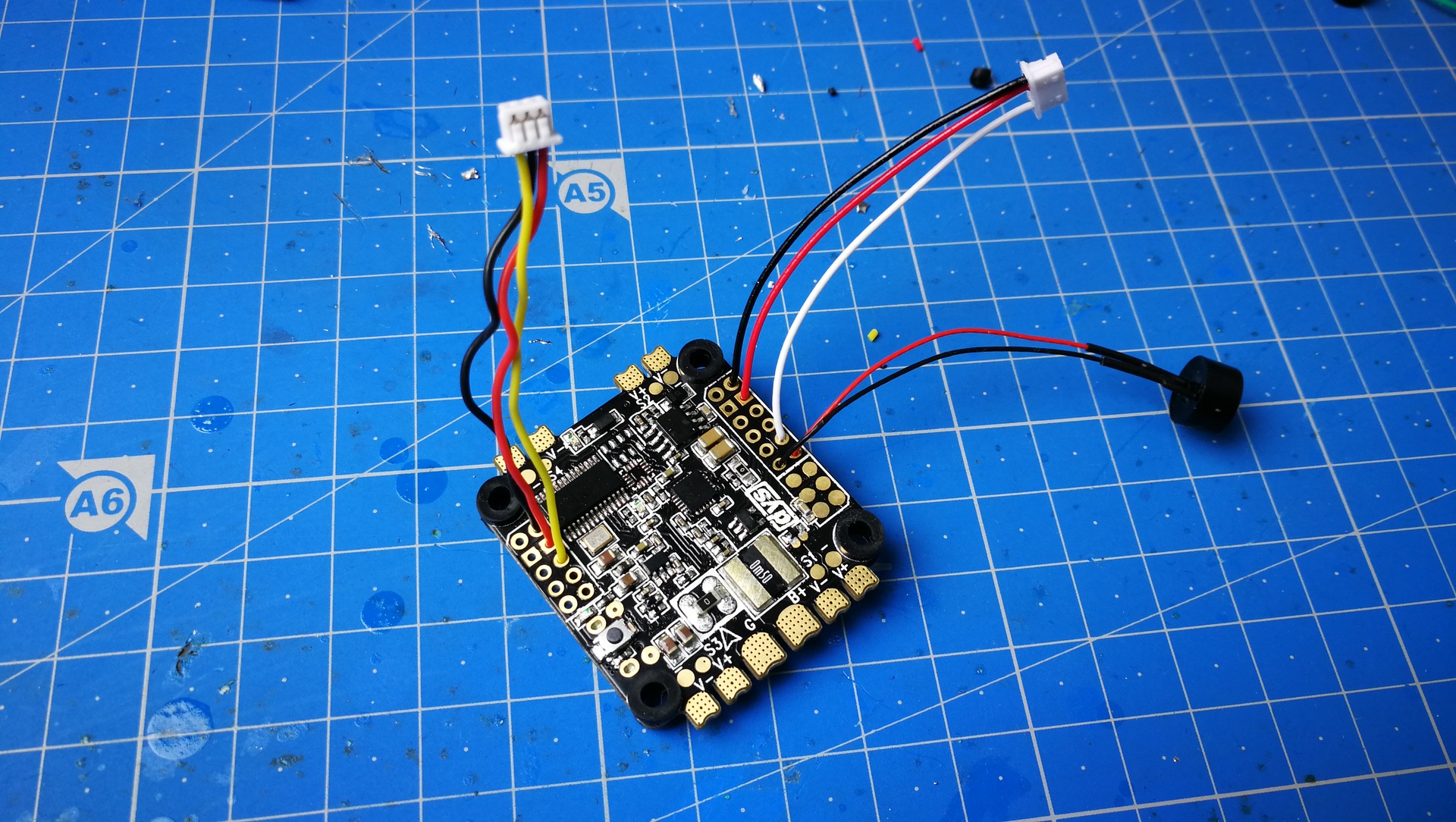

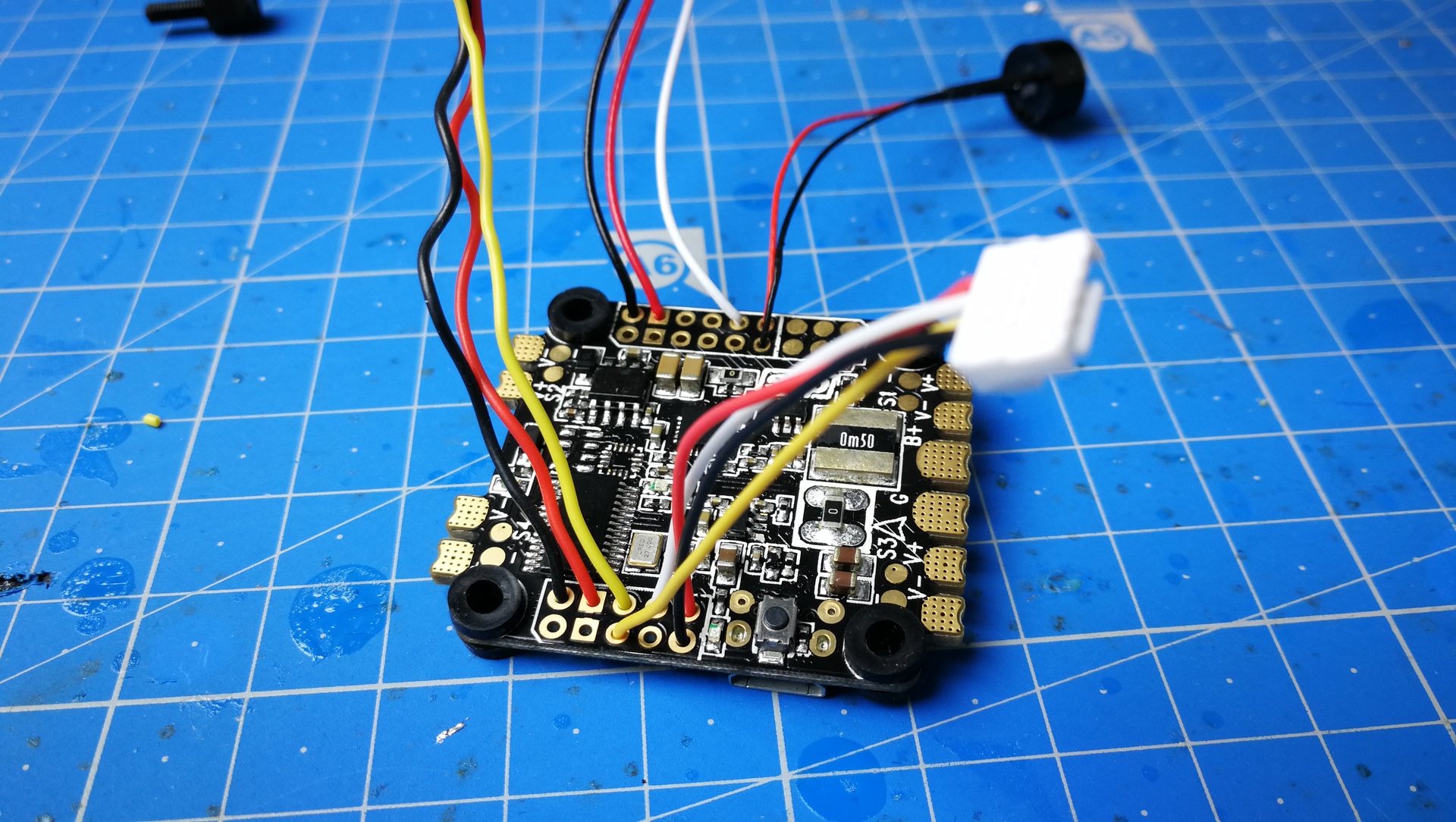

Z uwagi na to, że kontroler lotu jest połączony z ESC specjalnym, 10-pinowym złączem, nie musimy lutować żadnych przewodów łaczących te dwa elementy. W zamian, możemy zająć się przylutowaniem niezbędnych wtyczek dla odbiornika, kamery i nadajnika FPV. Najpierw spójrzmy w dostarczoną instrukcję, żeby sprawdzić, w którym miejscu, co lutować.

[caption id="attachment_7410" align="alignnone" width="1920"] Pełne rozłożenie pinów na kontrolerze lotu DYS F4 Pro V1. Na instrukcji oznaczono, gdzie jest wejście i wyjście dla kamery, napięcia wyjść zasilających (czerwone), piny uziemiające (czarne - "GND"), widać też złącze dla SBUS oraz wejścia/wyjścia UART oznaczone jako RX i TX, których użyjemy na przykład do podłączenia złącza Smart Port z odbiornika i sterowania ustawieniamy FC poprzez skrypty LUA w aparaturze.[/caption]

Pełne rozłożenie pinów na kontrolerze lotu DYS F4 Pro V1. Na instrukcji oznaczono, gdzie jest wejście i wyjście dla kamery, napięcia wyjść zasilających (czerwone), piny uziemiające (czarne - "GND"), widać też złącze dla SBUS oraz wejścia/wyjścia UART oznaczone jako RX i TX, których użyjemy na przykład do podłączenia złącza Smart Port z odbiornika i sterowania ustawieniamy FC poprzez skrypty LUA w aparaturze.[/caption]

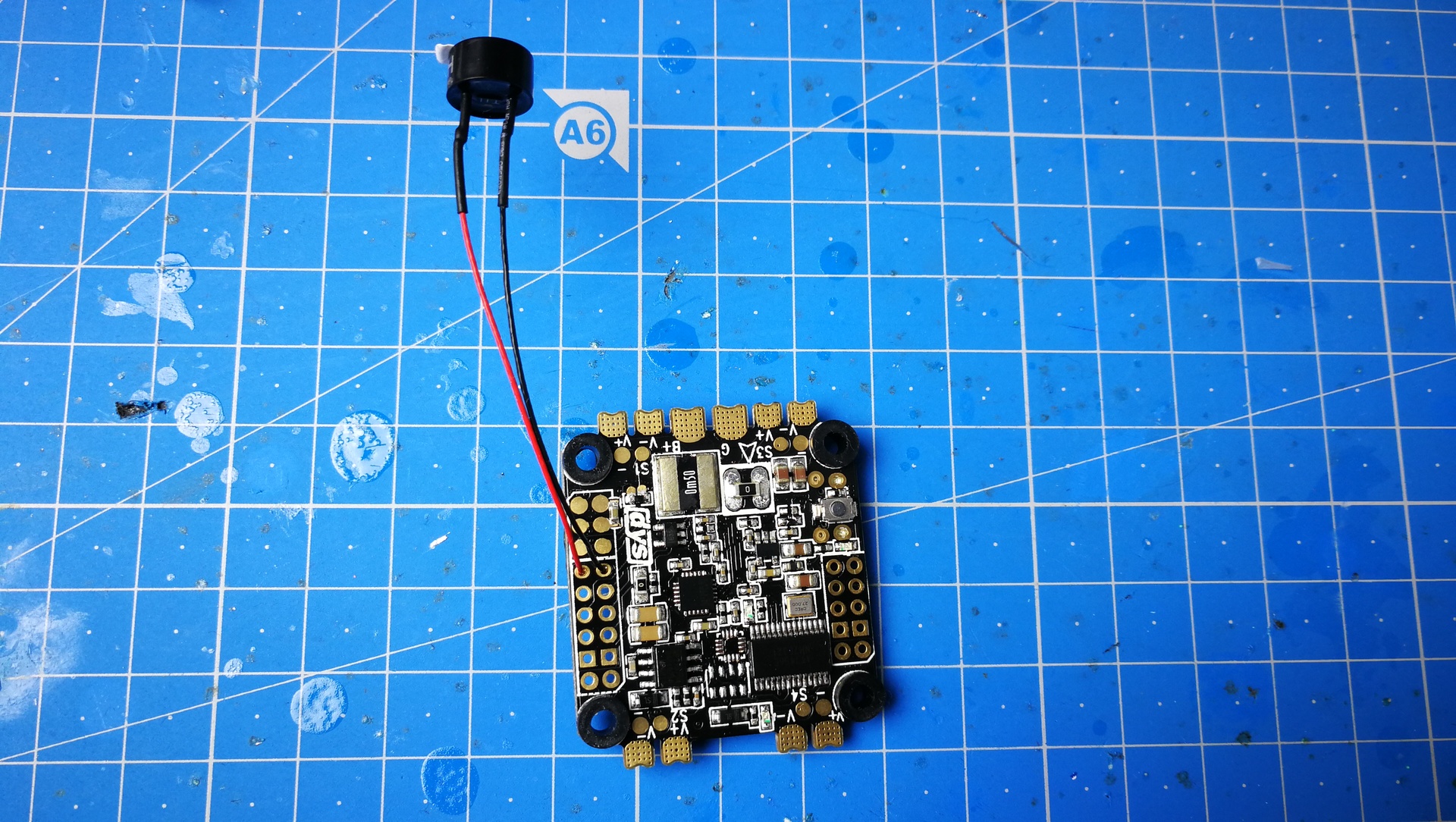

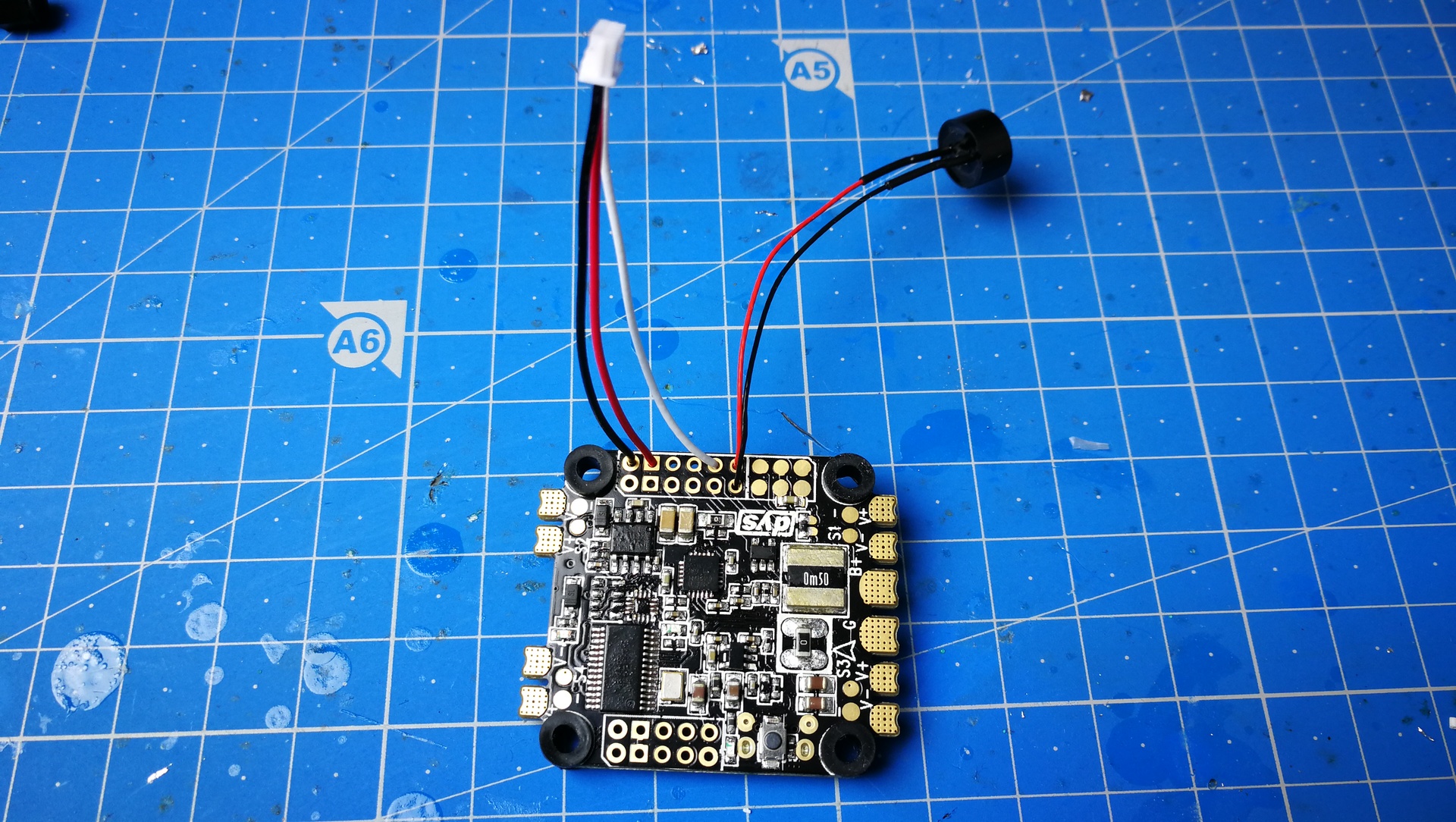

Zacznijmy od dwóch pinów oznaczonych BUZZ+ i BUZZ-. Jak łatwo się domyślić, są one przeznaczone dla Buzzera, czyli miniaturowego głośniczka, który będzie piszczał przy uruchomieniu koptera, albo gdy wpadniemy w trawę i nie będziemy mogli znaleźć naszego latającego sprzętu. Zgodnie z regułą: czerwony to "+", a czarny to "-", lutujemy oba przewody do kontrolera lotu. Ja preferuję przetknięcie obu kabelków przez otwór od góry i przylutowanie od spodu.

[caption id="attachment_7412" align="alignnone" width="1920"] Buzzer po przylutowaniu do kontrolera lotu. Dobrze jest zostawić parę centymetrów przewodu, aby brzęczyk dało się umieścić w odsłoniętym miejscu.[/caption]

Buzzer po przylutowaniu do kontrolera lotu. Dobrze jest zostawić parę centymetrów przewodu, aby brzęczyk dało się umieścić w odsłoniętym miejscu.[/caption]

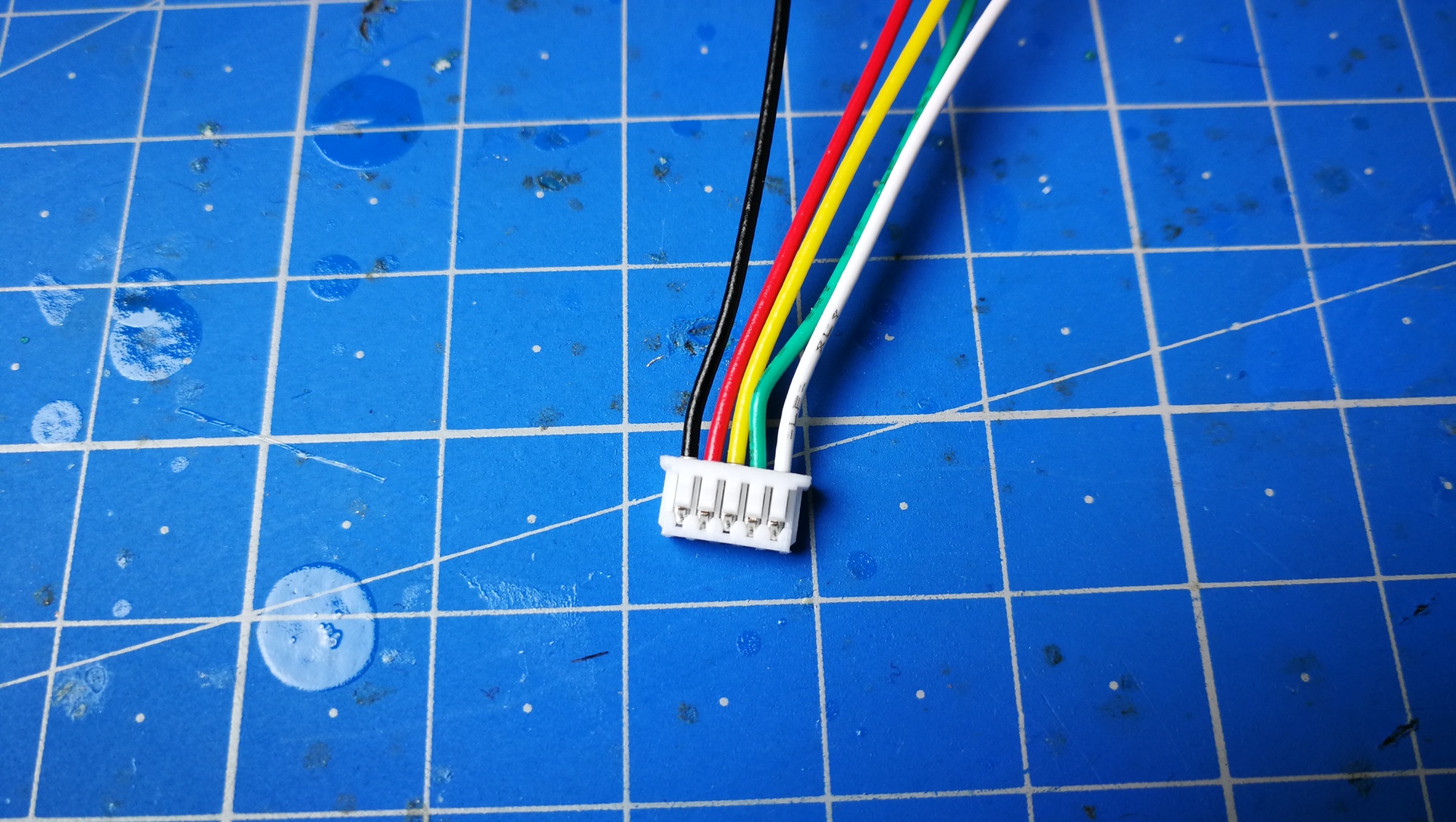

Następnym krokiem było przygotowanie przewodów do podłączenia odbiornika. W przypadku modelu FrSky XSR i tego kontrolera lotu sprawa jest dość trywialna. Odbiornik potrzebuje zasilania 5V, zaś sygnał podłączamy do złącza SBUS, bo taki protokół obsługuje XSR. Zwróćmy uwagę, że wtyczka ma 5 pinów. Dwa pozostałe to PPM (alternatywny do SBUS) oraz SmartPort. Ten ostatni podłączamy do jednego ze złącz UART (np. TX6 albo TX4), by zmieniać ustawienia na kontrolerze lotu przy pomocy aparatury i skryptów LUA. Jeśli mamy Taranisa QX7 lub X9D (nowsze również już powinny obsługiwać), można przylutować i ten przewód. W moim przypadku wystarczy mi zmiana ustawień poprzez OSD, które jest wbudowane w kontroler lotu DYS F4 Pro.

Nieużywane przewody dobrze jest wypiąć z wtyczki. Robi się to poprzez podniesienie "pazurka", który trzyma kolejne piny we wtyczce. W przypadku XSR oznaczenia kolorystyczne są następujące: "czerwony - 5V, czarny - GND, żółty - SmartPort, zielony - PPM, biały - SBUS). Usunąłem więc żółty i zielony jako nieużywane. PPM jest starszym niż SBUS protokołem, w dodatku analogowym (SBUS jest cyfrowy), więc o ile nie macie naprawdę starego kontrolera lotu, który nie obsługuje SBUS - lepiej korzystać z nowszego.

[caption id="attachment_7416" align="alignnone" width="1920"] Wtyczka od XSR. Do usunięcia są przewody: żółty i zielony. Wystarczy nożem podważyć biały pazurek przy danym przewodzie - tylko nie za mocno, żeby go nie wyłamać![/caption]

Wtyczka od XSR. Do usunięcia są przewody: żółty i zielony. Wystarczy nożem podważyć biały pazurek przy danym przewodzie - tylko nie za mocno, żeby go nie wyłamać![/caption]

Jeśli jest to jedna z pierwszych Waszych konstrukcji - warto się zastanowić nad tym, w jaki sposób będziecie zmieniać różne ustawienia. Począwszy od zmiany PIDów, po ustawienie Rates, czy wreszcie mocy nadajnika FPV. Oczywiście wciąż można podłączyć kontroler lotu do komputera, a na nadajniku wcisnąć przycisk, ale lepsze komponenty pozwalają już dziś zmienić to z aparatury, czy OSD.

W przypadku tej pierwszej mówimy o Taranisach pracujących na oprogramowaniu OpenTX - oryginalnym. Można na kartę SD wrzucić pliki ze skryptami LUA, które aparatura potrafi interpretować. Wykorzystując złącze SmartPort z odbiornika i łączac je z jednym z wejść nadawczych UART (krótko: TX) na kontrolerze lotu możemy uzyskać komunikację dwukierunkową. Potrzebujemy tylko odbiornika z telemetrią, czyli takiego, który przesyła dodatkowe informacje do aparatury - np. siłę odbieranego sygnału (RSSI). Wtedy prócz tego, kontroler lotu może dołączać dane np. odnośnie ustawienia PIDów, czy filtrów oraz zapisywać zmienione wartości wysłane przez aparaturę. Ta ostatnia w eleganckiej postaci potrafi wyświetlać kolejne strony ustawień, jak również pozwala modyfikować je z użyciem przycisków wokół wyświetlacza. Jest to dużo wygodniejsze, niż każdorazowe podłączanie koptera do komputera.

Drugą opcją jest użycie OSD, czyli dodatkowego tekstu nakładanego na obraz wychodzący z kamery. OSD, które coraz częściej jest już zintegrowane z kontrolerami lotu i świetnie wspierane przez Betaflight pozwala na zmianę wielu parametrów bez zdejmowania gogli. W menu wchodzimy poprzez odpowiednie wychylenie manipulatorów i nimi też poruszamy się po wyświetlonym menu. Jest to opcja, która nie wymaga dodatkowej konfiguracji - wystarczy jedynie przylutować wyjście sygnału z kamery FPV z jednej strony (VIn/In/VI - Video In - uwaga! Nie mylić z VIN (Voltage IN - trzeba uważać na oznaczenia!), zaś przewód prowadzący do nadajnika z drugiej (VOut/Out/VO - Video Out - wyjście wideo). Puszczenie sygnału z obrazem przez kontroler lotu spowoduje, że zostanie on przetworzony przez moduł od OSD. Nie tylko dostaniemy informację np. o napięciu baterii (o ile kontroler lotu je mierzy), ale także wszystkie inne parametry, które rejestruje FC, jeśli tylko je włączymy. Jednocześnie rozwiązanie to ma pewną wadę. Wymaga włączenia nadajnika FPV. W sytuacji, gdy latamy z innymi osobami i chcemy zmienić szybko kanał, musimy przerwać innym latanie, przestawić go przez OSD i dopiero pozwolimy im kontynuować. Również na wyścigach mogłoby to potencjalnie komuś przeszkadzać. Tak, czy inaczej jest to też niezła opcja - prosta w użyciu, a dająca dość sporą kontrolę nad ustawieniami.

Uwaga! Zmiana kanałów nadajnika jest obsługiwana jedynie przez sprzęt TBS (Unify), ImmersionRC (Tramp) oraz FuriousFPV (Stealth - protokół zgodny z Trampem). Co prawda niektóre firmy takie jak Eachine wprowadzają tzw. SmartAudio znane z TBS, które w teorii powinno pozwolić na konfigurację, ale działanie tej funkcji w tańszych, niemarkowych produktach jest niepewne.

Niedawno też pojawiła się aplikacja SpeedyBee, która pozwala zmieniać ustawienia przez smartfon połączony przez bluetooth lub USB. W tym pierwszym przypadku potrzebujemy przejściówki podłączanej do jednego ze złączy UART. Efekt jest taki sam, jak podłączenie kontrolera lotu do komputera, gdyż Speedybee daje w zasadzie te same możliwości, co desktopowa wersja Betaflight.

[caption id="attachment_7414" align="alignnone" width="1920"] Przylutowane przewody od wtyczki idącej do odbiornika. Na kontrolerze lotu korzystałem ze złącz oznaczonych 5V, GND i SBUS - zgodnie z instrukcją pokazaną parę zdjęć wcześniej.[/caption]

Przylutowane przewody od wtyczki idącej do odbiornika. Na kontrolerze lotu korzystałem ze złącz oznaczonych 5V, GND i SBUS - zgodnie z instrukcją pokazaną parę zdjęć wcześniej.[/caption]

Następna w kolejności była kamera FPV. Podobnie jak odbiornik ma ona wtyczkę, więc można przewody przylutować do kontrolera lotu, a podłączyć całość później. Kamera Runcam Micro Sparrow nie ma własnego pomiaru napięcia oraz OSD, więc posiada jedynie 3-pinowe złącze. Pierwszym jest zasilanie 5-36V i GND (uziemienie). Taka rozpiętość napięć powoduje, że możemy ją zasilać z regulatorów 5V, 12V, a także wprost z baterii Li-Po - dla 4S jest to 16.8V. Aby nie ryzykować skoków napięcia z ESC, wolę podpinać się do regulowanego zasilania na kontrolerze lotu. Ma on dedykowane, leżące obok siebie zresztą, piny do nadajnika i kamery. W obu przypadkach jest to 5V, czyli akceptowane przez kamerę. Jak zawsze zasilanie to czerwony i czarny przewód. Żółty to, dla kamer i nadajników FPV, sygnał wideo. Tutaj kontynuowane jest oznaczenie kolorystyczne znane z przewodów Cinch, gdzie żółty oznaczał właśnie sygnał obrazu, zaś biały - jeden z kanałów z dźwiękiem. Jak wspomniałem wyżej, kontroler lotu ma swoje OSD, więc musi dostać sygnał z kamery na wejście, przetworzyć go dodając własne informacje na obraz, a następnie podać go na wyjście do nadajnika FPV, który przekaże go nam do gogli. Instrukcja bardzo wyraziście pokazuje, że do "Vin" podpinamy właśnie kamerę. Wystarczyło więc zmierzyć potrzebną długość przewodów, a następnie przylutować je do kontrolera lotu.

[caption id="attachment_7420" align="alignnone" width="1920"] Po przylutowaniu wtyczki od kamery FPV. Wykorzystałem jedynie 3 przewody, czyli 5V, GND i Video[/caption]

Po przylutowaniu wtyczki od kamery FPV. Wykorzystałem jedynie 3 przewody, czyli 5V, GND i Video[/caption]

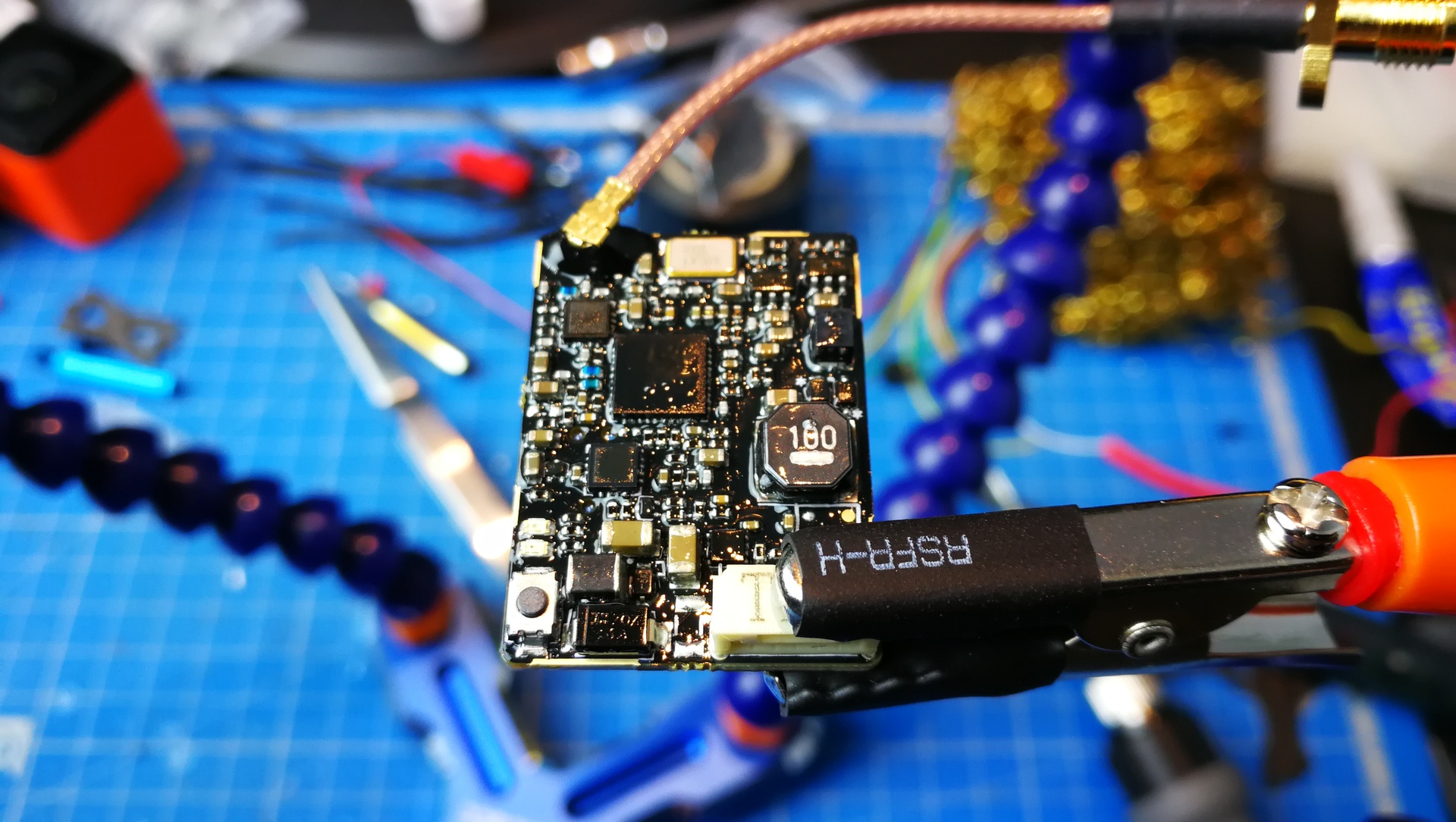

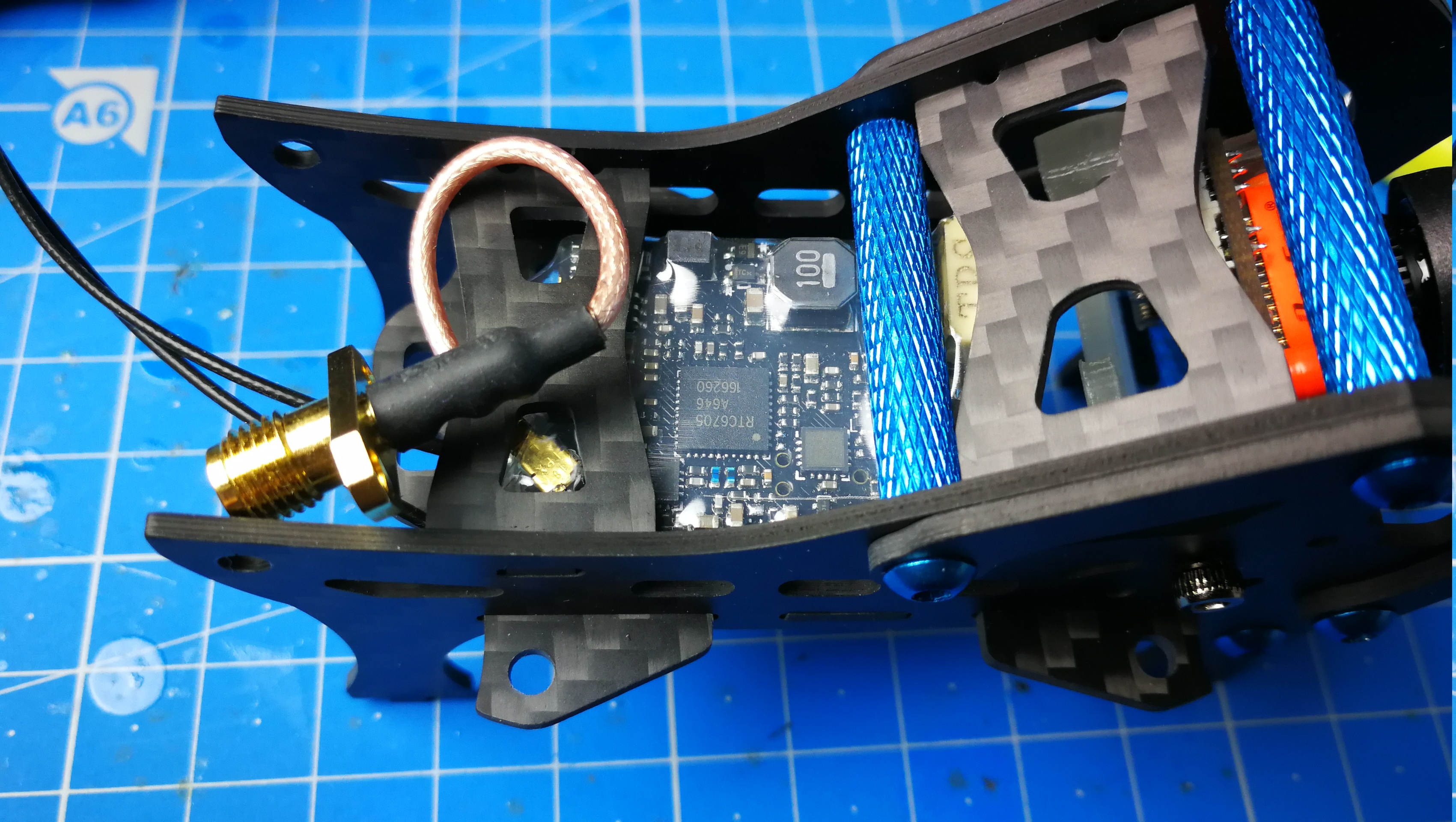

Ostatnim krokiem jest połączenie nadajnika FPV z kontrolerem lotu. TBS Unify 5G8 HV Race ma w nazwie "HV", czyli High-Voltage oznaczające, że można go zasilać od 2S (7.4V) do 6S (25.4V). Zauważmy, że minimalne, wymagane napięcie jest wyższe od tego, które zapewnia kontroler lotu (7.4V > 5V). Oznacza to, że nadajnik nie właczy się po podaniu jedynie 5V. Musimy zasilić go z baterii. Można dolutować przewody od nadajnika tam, gdzie mamy złącze XT-60, ale DYS F4 Pro oferuje wygodniejszy sposób. Z uwagi na to, że dostaje on napięcie wprost z baterii i sam je obniża do 5V, to nie musimy go zasilać z osobnego regulatora. Ponadto dzięki temu wiemy jaki jest bieżący stan pakietu li-po (i możemy wyświetlić go na OSD). Po drugie kontroler lotu ma wyprowadzone piny, do których możemy się dolutować i dostaniemy tam takie samo napięcie, jakbyśmy się podłączyli bezpośrednio do baterii. Są one oznaczone w instrukcji jako BAT+ i GND. Zamiast więc podłączać nadajnik do 5V, przylutowałem przewody zasilające do BAT+ i GND. Z kolei sygnał wideo podłaczyłem do Vout, czyli miejsca, gdzie wychodzi on z OSD na kontrolerze lotu i idzie właśnie do nadajnika.

[caption id="attachment_7422" align="alignnone" width="1920"] Zdjęcie przylutowanej wtyczki od nadajnika. Zasilanie podłączone do BAT+ i GND. Sygnał wideo do Out. Biały przewód trafił do UART6 TX.[/caption]

Zdjęcie przylutowanej wtyczki od nadajnika. Zasilanie podłączone do BAT+ i GND. Sygnał wideo do Out. Biały przewód trafił do UART6 TX.[/caption]

No dobrze, ale pewnie zaraz zapytacie - co robi tam dodatkowy biały przewód? Jak wcześniej pisałem, jest to kolor przeznaczony dla dźwięku (audio) i tutaj nie jest inaczej. Gdyby kamera miała mikrofon, mógłbym połączyć jej przewód (w tym samym kolorze) z tym od nadajnika, co umożliwiłoby przesłanie nie tylko obrazu, ale i dźwięku do gogli. Tak właśnie słucha swojego koptera MrSteele - poprzez słuchawkę wpiętą do złącza mini-jack w goglach. Runcam Sparrow nie ma jednak mikrofonu, więc to nie ten powód. TBS Unify obsługuje SmartAudio, czyli oprócz otrzymywania przez ten przewód dźwięku, pozwala także sobą sterować. Stąd właśnie jest ten przedrostek "Smart". Używając tego jednego przewodu możemy zmieniać moc, kanał i pasmo nadajnika. Kontroler lotu potrafi przesyłać odpowiednie komendy do nadajnika. Zmianę opcji realizuje się albo poprzez skrypty LUA, które wysyłają dane przez SmartPort od odbiornika do kontrolera lotu, tam są przetwarzane i przekazywane do nadajnika FPV, albo też możemy to robić poprzez OSD. Tutaj musimy tylko pamiętać o pewnej prostej rzeczy. Jeśli zmienimy kanał FPV poprzez OSD to po zatwierdzeniu ustawienia obraz nam zniknie i będziemy musieli dostroić gogle do nowej częstotliwości. Jeśli więc zmiana poprzez Menu spowoduje, że nagle zobaczycie tylko szum, to jest duża szansa, że wszystko działa jak należy :) Złącze SmartAudio jest obsługiwane przez wyjścia nadawcze (TX) portów UART. W ogólności nie korzysta się z UART1, gdyż czasem jest z nim sprzężone USB i jeśli je wyłączymy, możemy stracić łączność z kontrolerem lotu poprzez kabel. Z powodzeniem można jednak skorzystać np. z UART6, co dość szybko możemy potwierdzić w Internecie. Ostatni, biały przewód przylutowałem więc do TX6. Później ustawimy tylko wyjście UART6 na SmartAudio w Betaflight i wszystko powinno zadziałać.

[caption id="attachment_7423" align="alignnone" width="1920"] Przylutowana wtyczka od nadajnika FPV wraz ze SmartAudio.[/caption]

Przylutowana wtyczka od nadajnika FPV wraz ze SmartAudio.[/caption]

Kontroler lotu z wszystkimi przewodami możemy osadzić już na słupkach i połączyć go z ESC przy pomocy złącza od spodu.

[caption id="attachment_7428" align="alignnone" width="1920"] Kontroler lotu zamocowany na stacku. Gumki, które włożyłem w otwory montażowe (były w zestawie) mają zapobiegać przenoszeniu wibracji z ramy na kontroler lotu. Jednocześnie, ten ma sztywne połączenie z ESC, więc nie jest to do końca sensowne, wymyślone przez producenta, rozwiązanie.[/caption]

Kontroler lotu zamocowany na stacku. Gumki, które włożyłem w otwory montażowe (były w zestawie) mają zapobiegać przenoszeniu wibracji z ramy na kontroler lotu. Jednocześnie, ten ma sztywne połączenie z ESC, więc nie jest to do końca sensowne, wymyślone przez producenta, rozwiązanie.[/caption]

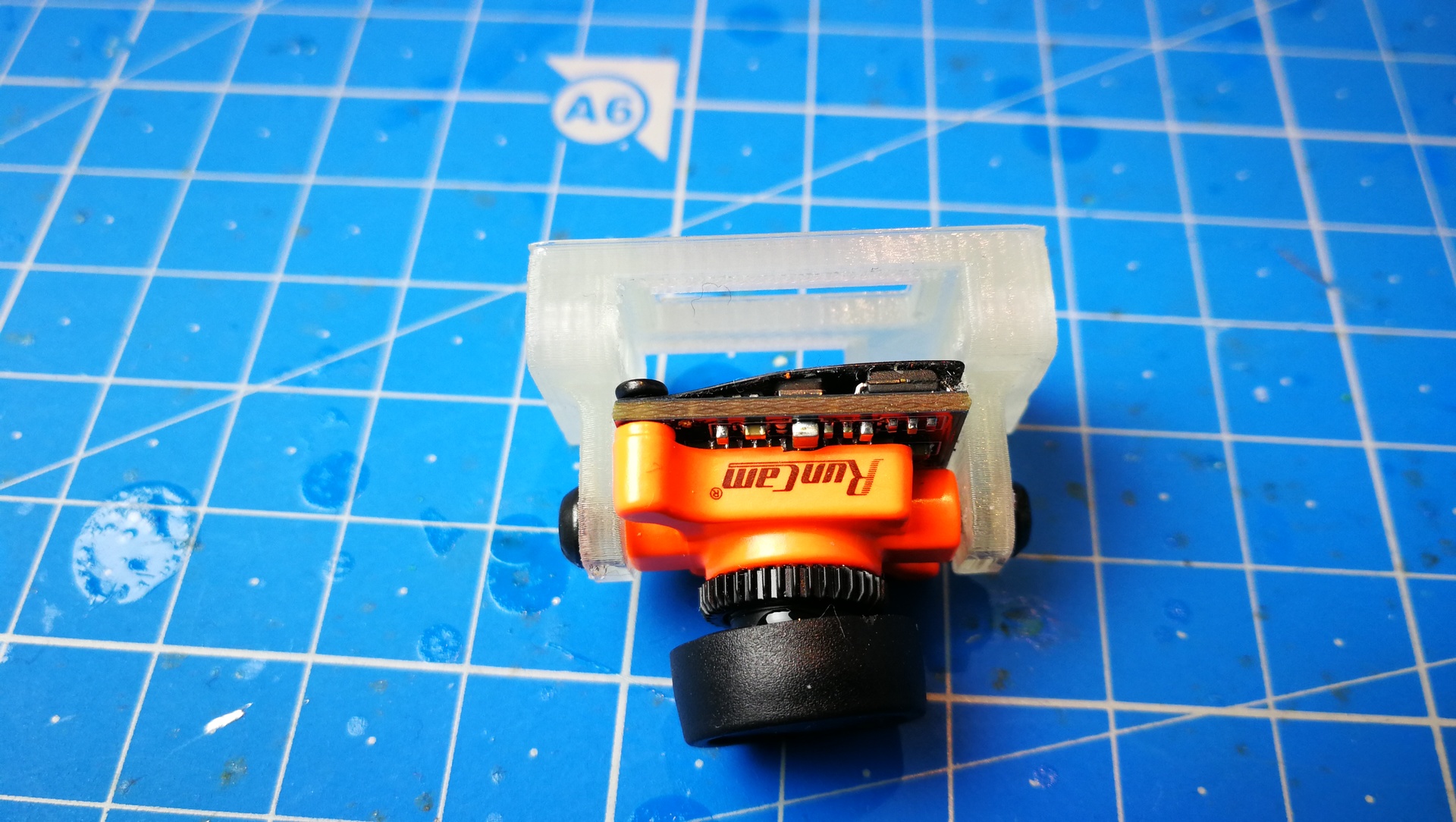

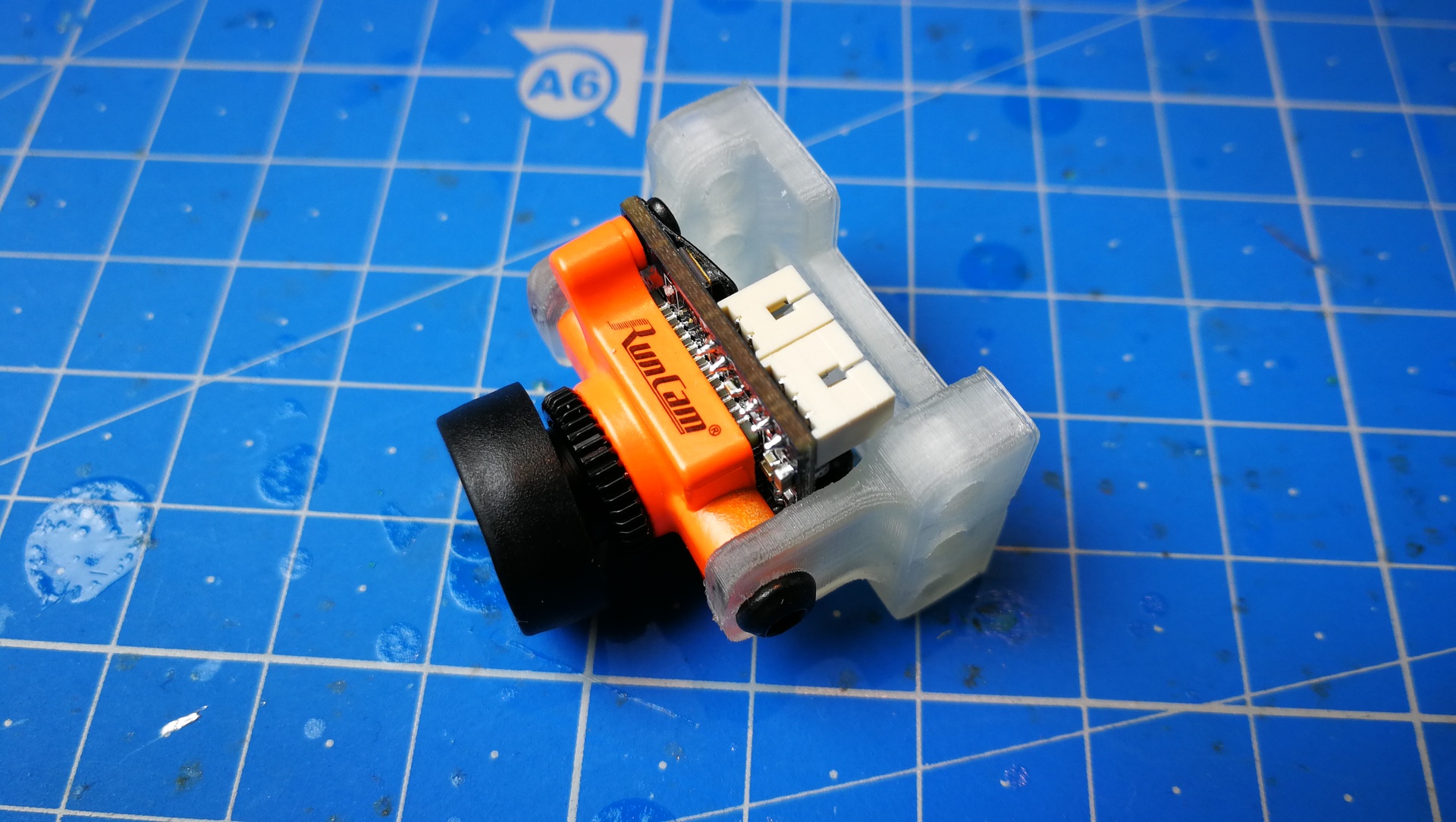

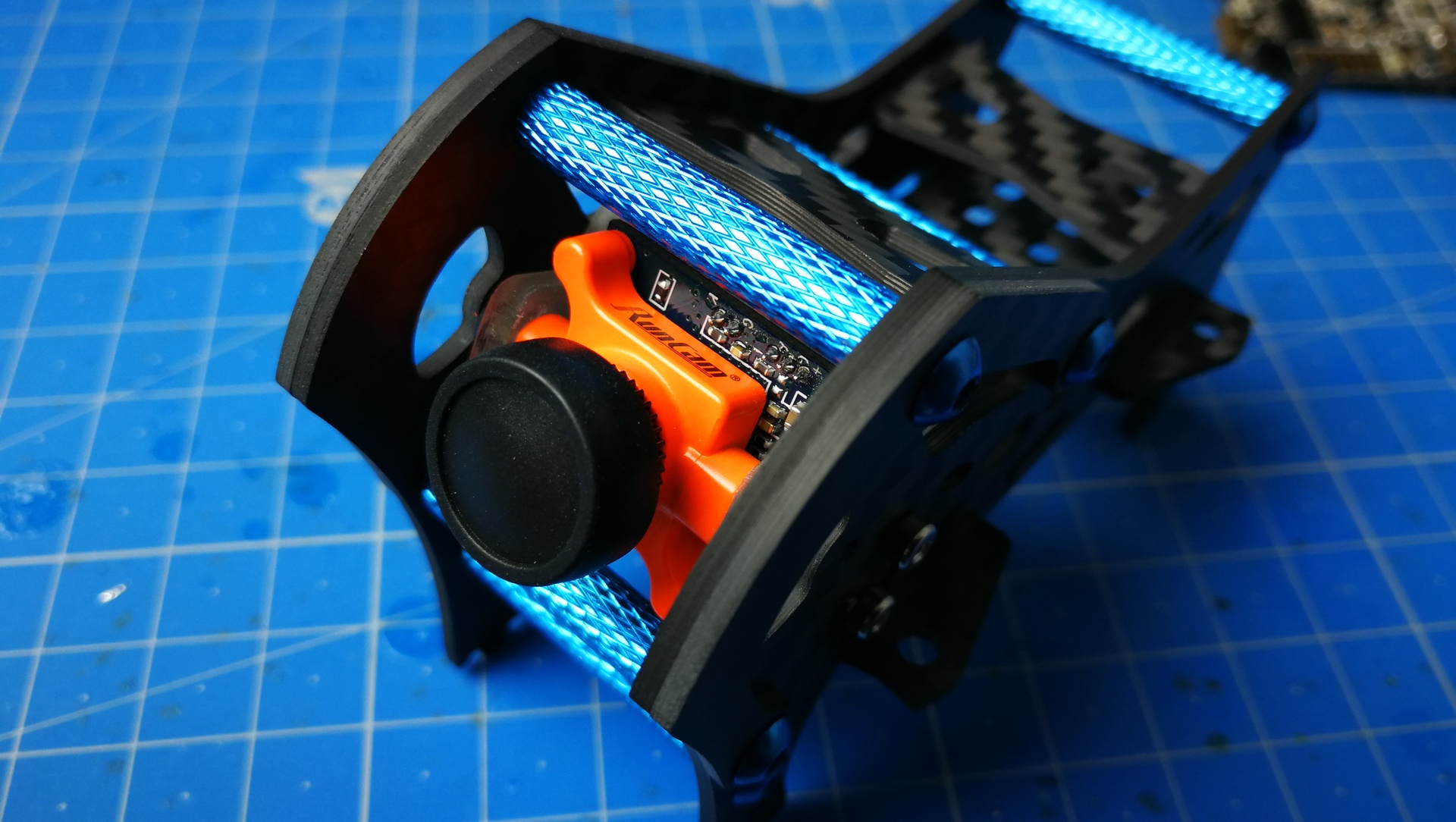

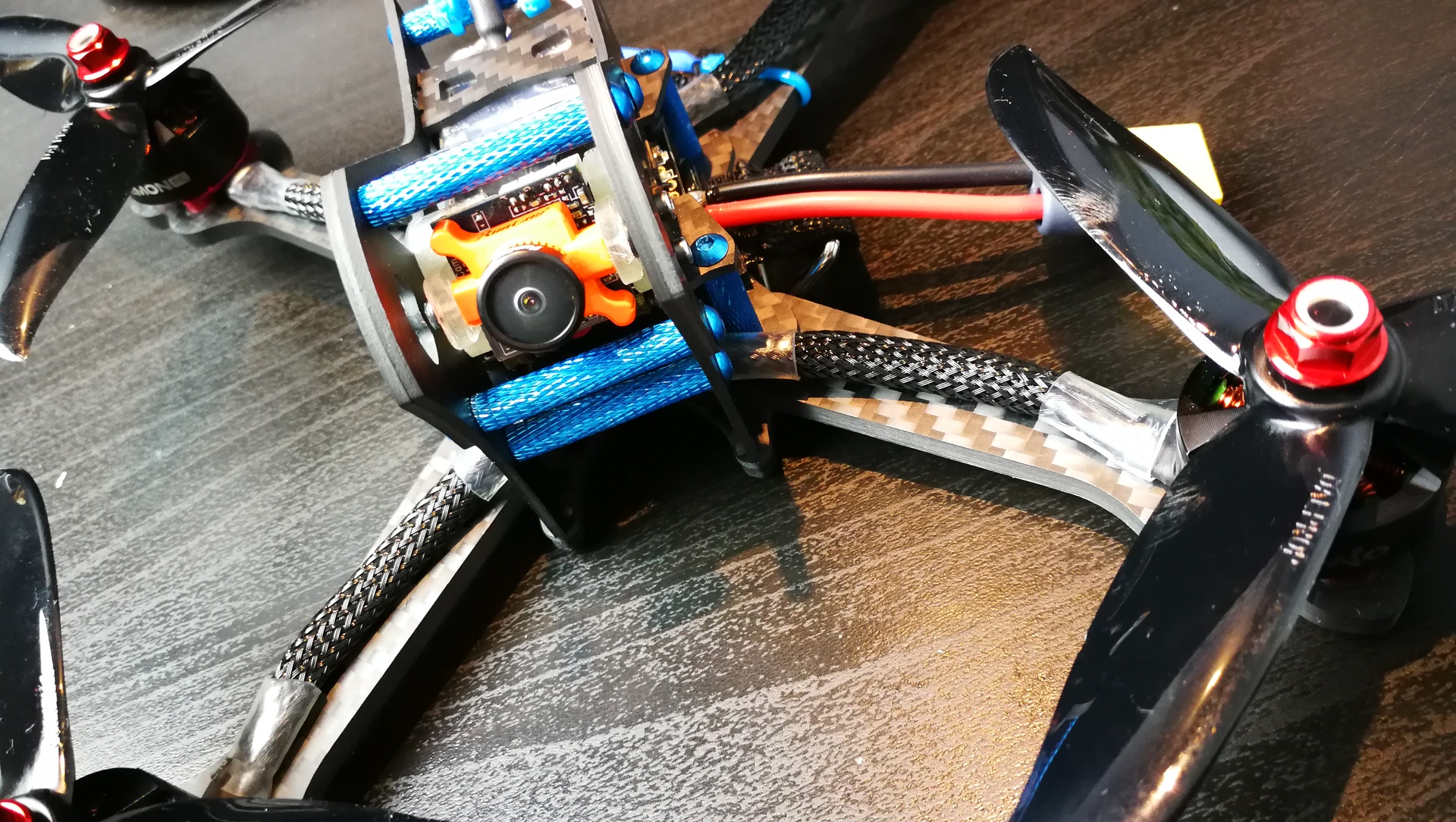

Czas złożyć górną część ramy. Używam kamery w rozmiarze micro, czyli o szerokości 19mm. Standardem stały się w sumie 3 różne wielkości. Największe kamery w obudowie tzw. Standard to 28mm. Z uwagi na to, że ramy trzymają kamerę wyłącznie z boku, jest to najważniejszy parametr decydujący o tym, czy w naszej ramie zamocujemy kamerę. Nieco mniejsze to Mini i 21mm. Te wciąż mają pełną obudowę, ale są bardziej kompaktowe. Najbardziej ostatnio popularne to Micro, czyli 19mm. Swój rynkowy sukces zawdzięczają dwóm rzeczom - po pierwsze mają sporo niższą wagę, a po drugie parametry, które są identyczne w stosunku do swoich większych braci. Dla przykładu Runcam Swift 2 daje taki sam obraz, jak Runcam Micro Swift 2 i o ile nie jesteśmy jakoś specjalnie przekonani do większego gabarytu np. z uwagi na nietypową ramę, to lepszym wyborem będzie od razu Micro, tym bardziej, iż ceny mniejszych kamer bywają niższe, niż ich pełnowymiarowych odpowiedników. Należy przy tym zwrócić uwagę, że kamery Micro mają elektronikę na wierzchu - przynajmniej częściowo i są mniej zabezpieczone przed uszkodzeniami. W zamian, w takiej ramie, jak Fury 5X, urządzenie jest mocniej schowane wewnątrz obrysu ramy, dzięki czemu mamy mniejszą szansę uszkodzenia obiektywu.

[caption id="attachment_7430" align="alignnone" width="1920"] Runcam Micro Sparrow w adapterze Standard wydrukowanym na drukarce 3D[/caption]

Runcam Micro Sparrow w adapterze Standard wydrukowanym na drukarce 3D[/caption]

Jeżeli nabyliście kamerę o innych wymiarach, niż wymagana przez Waszą ramę to można dość łatwo znaleźć wszelkiej maści adaptery. Są to na ogół wydruki 3D i albo znajdziecie je na thingiverse.com, albo można je też zamówić np. na Banggood. Jeśli jednak macie kogoś, kto może go wydrukować lub posiadacie drukarkę 3D to tak będzie szybciej i taniej. W moim przypadku był to gotowy wydruk pod kamerę Micro Swift. Z uwagi na to, że Fury 5X ma mocowanie na kamerę w rozmiarze 28mm (standard), trzeba było posłużyć się wspomnianym adapterem.

Zamocowanie kamery w górnej części kadłuba nie jest zbyt trudne, gdyż musimy tylko spasować otwory i wkręcić dostarczone śrubki. Te, które były oryginalnie z kamerą miały mniejsze gwinty, niż te wymagane przez adapter, więc wygrzebałem nieco większe i dłuższe.

Moja wersja ramy Fury X5 ma już wzmocnienia przednej części, która w razie uderzenia przejmuje całą siłę. Dwa dodatkowe elementy wycięte z włókna węglowego przykręcamy z boku wykorzystując dłuższe śrubki z zestawu.

[caption id="attachment_7470" align="alignnone" width="1920"] Wzmocnienie przedniej części ramy - przed zamocowaniem[/caption]

Wzmocnienie przedniej części ramy - przed zamocowaniem[/caption]

Przy okazji warto wspomnieć, że kamera została przykręcona na 4 śrubki. Środkowe otwory służą trzymaniu jej w miejscu i nadają oś obrotu, a dolne usztywniają jej pozycję i ograniczają zakresy, w jakich możemy ją pochylić. Jak będzie widać na zdjęciu poniżej, kąt kamery nawet przy najmniejszym ustawieniu jest dość wysoki, co tylko potwierdza, że jest to kopter stworzony do wyścigów.

[caption id="attachment_7471" align="alignnone" width="1920"] Wzmocnienie ramy - po zamocowaniu[/caption]

Wzmocnienie ramy - po zamocowaniu[/caption]

Stosowanie kamery w rozmiarze Micro ma jeszcze tą zaletę, że mieści się ona całkowicie w obrysie przodu kadłuba. Oznacza to, że jeśli uderzymy w coś to z dużym prawdopodobieństwem siłę przejmie rama, a nie wystający obiektyw.

[caption id="attachment_7473" align="alignnone" width="1920"] Runcam Micro Sparrow zamocowany w ramie Fury 5X[/caption]

Runcam Micro Sparrow zamocowany w ramie Fury 5X[/caption]

Z uwagi na to, że górna część ramy jest w zasadzie złożona, możemy teraz przyszykować do montażu odbiornik oraz nadajnik FPV. Ja rozcinam zawsze oryginalne folie termokurczliwe, aby polakierować płytki lakierem PVB60. Zabezpiecza to je całkiem skutecznie przed wodą i zanieczyszczeniami, które mogłyby zewrzeć ścieżki.

[caption id="attachment_7475" align="alignnone" width="1920"] Odbiornik XSR polakierowany PVB60[/caption]

Odbiornik XSR polakierowany PVB60[/caption]

[caption id="attachment_7476" align="alignnone" width="1920"] Nadajnik FPV - TBS Unify Race HV pokryty PVB60[/caption]

Nadajnik FPV - TBS Unify Race HV pokryty PVB60[/caption]

Kiedy już lakier wyschnie, możemy włożyć obie płytki w nowe folie termokurczliwe. W przypadku TBS Unify jest łatwiej, ponieważ producent dołącza zapasową w zestawie. W przypadku XSRa musimy mieć własną o odpowiedniej szerokości. Do TBSa warto przyczepić antenę bądź pigtail, jeśli je wcześniej zdejmowaliśmy. Chodzi nam w końcu o to, aby termokurczka dodatkowo dociskała do siebie złącza i chroniła przed wypięciem.

Nadajnik i odbiornik włożyłem w, odpowiedniej szerokości, przeźroczyste rurki i ogrzałem je opalarką. Dobrze jest tutaj trzymać nieco większą odległość i nie dmuchać w jedno miejsce, gdyż oprócz zaciśnięcia się termokurczki, można stopić warstwę lakieru, którą wcześniej położyliśmy. Oczywiście dopóki nie wypłynie nic się nie stanie, ale nie po to dokładnie zabezpieczaliśmy płytkę, aby teraz to zniweczyć.

[caption id="attachment_7481" align="alignnone" width="1920"] Folie termokurczliwe przygotowane do założenia na obu płytkach.[/caption]

Folie termokurczliwe przygotowane do założenia na obu płytkach.[/caption]

Załóżmy teraz górną część kadłuba uprzednio podłączając kamerę. Przed ostatecznym dokręceniem śrubek trzymających go z góry, przeciągnijmy przez przednią część (pomiędzy górnym płatem, a kamerą) przewody od nadajnika FPV oraz odbiornika. Wygląda to mniej więcej w ten sposób.

[caption id="attachment_7482" align="alignnone" width="1920"] Założony kadłub z przeciągniętymi przewodami do nadajnika i odbiornika[/caption]

Założony kadłub z przeciągniętymi przewodami do nadajnika i odbiornika[/caption]

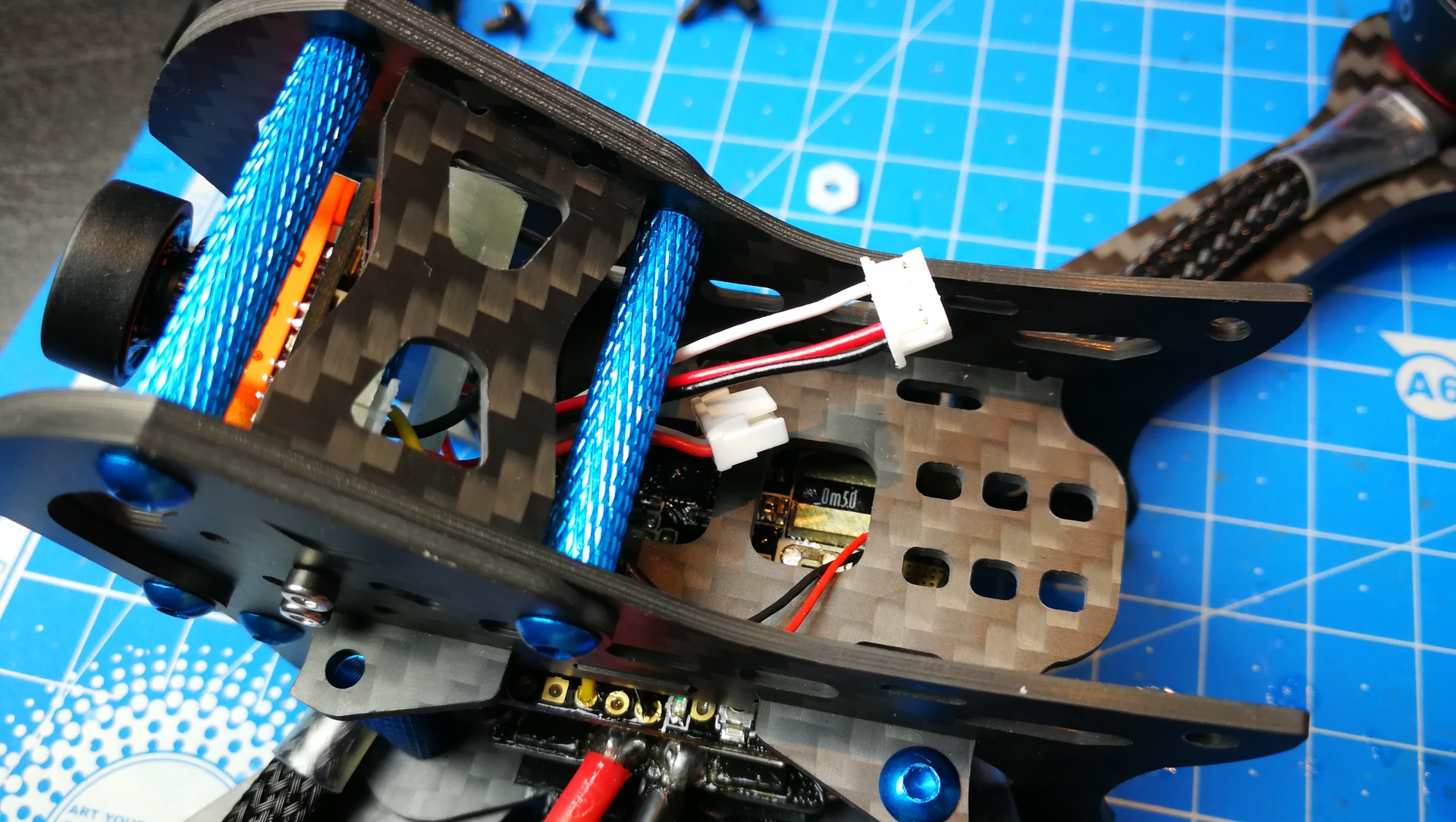

Oba moduły podłączmy teraz do wystających wtyczek. Odbiornik może pójść pod spód, ponieważ rzadziej będziemy potrzebowali do niego dostępu. W ramie jest miejsce, aby przycisk i diody znajdowały się poza obrysem TBS Unify. Oba moduły zostaną dociśnięte od góry poprzeczką z włókna węglowego, więc dobrze, aby nadajnik nie naciskał z góry na przycisk do bindowania na XSRze.

[caption id="attachment_7494" align="alignnone" width="3401"] Anteny od odbiornika wychodzą z tyłu ramy - potem puścimy je wzdłuż ramion. Widać też oba moduły leżące jeden na drugim[/caption]

Anteny od odbiornika wychodzą z tyłu ramy - potem puścimy je wzdłuż ramion. Widać też oba moduły leżące jeden na drugim[/caption]

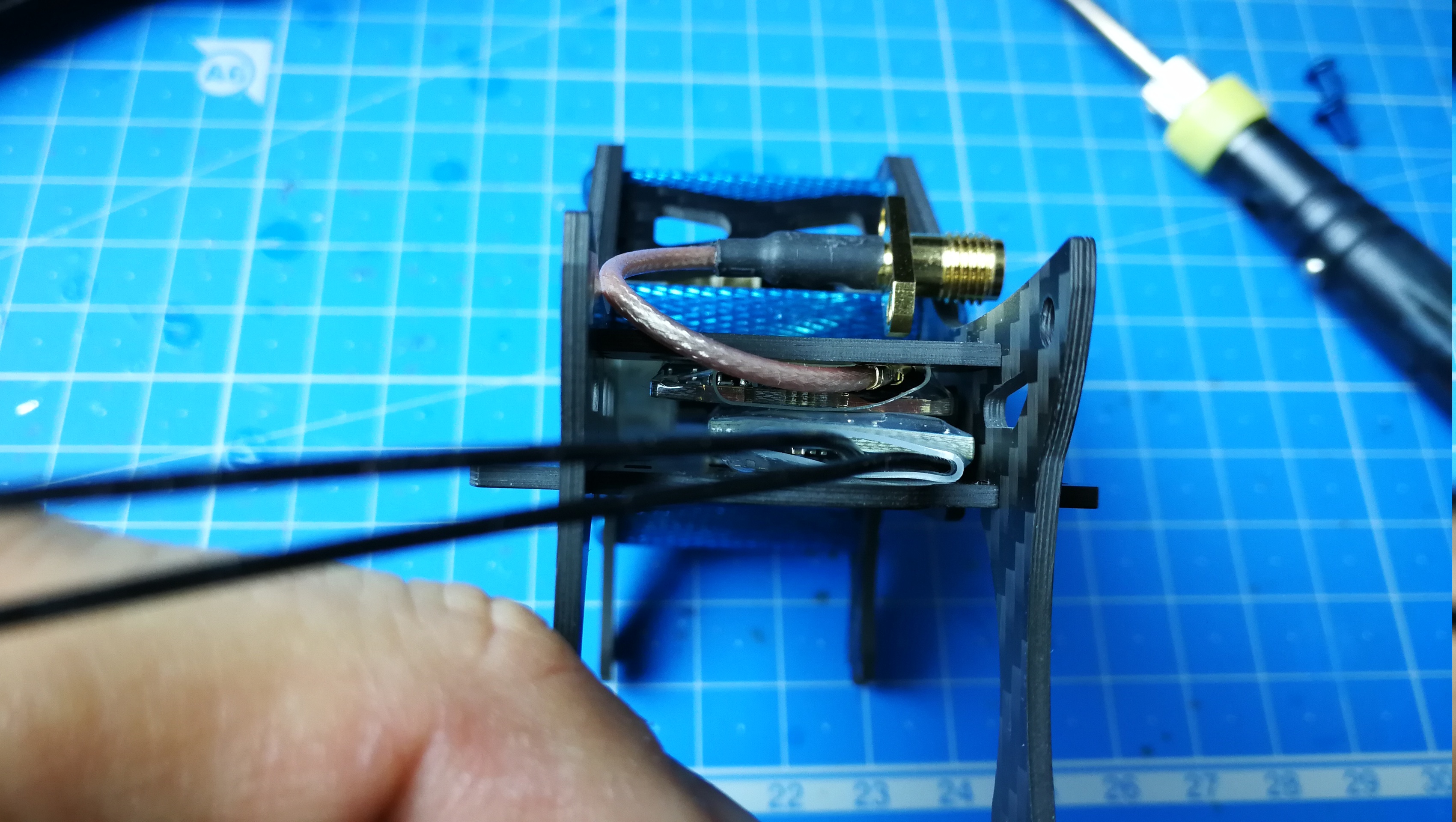

Pigtail ze złączem SMA nie jest zbyt długi, ale i tak musimy jakoś go zawinąć. Antenę FPV możemy zaczepić o poziomy słupek z tyłu, bo między innymi w takim celu się tam znajduje.

[caption id="attachment_7495" align="alignnone" width="3401"] Zwinięty pigtail, którego końcówkę przymocujemy do tylnego słupka[/caption]

Zwinięty pigtail, którego końcówkę przymocujemy do tylnego słupka[/caption]

Nie zapomnijmy jeszcze o samoprzylepnej piance, którą nakleja się na spód ramy. Powoduje ona, że bateria Li-Po nie styka się bezpośrednio z włóknem węglowym, ale przede wszystkim sprawia, że pakiet nie ślizga się po dociągnięciu paskiem. Oczywiście przy uderzeniu przodem pakiet może wciąż wysunąć, ale jest to zdecydowanie mniej prawdopodobne. W zasadzie już odeszło się od rzepów naklejanych na ramę i Li-Po na rzecz właśnie takich własnie pianek, albo lekko kleistych podkładek typu "Gecko" znane kierowcom samochodów.

[caption id="attachment_7499" align="alignnone" width="1920"] Pianka z zestawu. Widać, że jest docięta dokładnie do ramy wraz z otworami na śruby.[/caption]

Pianka z zestawu. Widać, że jest docięta dokładnie do ramy wraz z otworami na śruby.[/caption]

Anteny od odbiornika można przeciągnąć pod tylnymi wspornikami bocznych płatów ramy. Chodzi o to, by doprowadzić je w okolice tylnego ramienia. Należy pamiętać, że nie możemy anteny za mocno naprężyć, gdyż możemy ją przeciąć na ostrych krawędziach ramy, ale jednocześnie nie może ona też być zupełnie luźna.

[caption id="attachment_7503" align="alignnone" width="1920"] Sposób prowadzenia anten od wyjścia z odbiornika, pod tylnym wspornikiem boku ramy.[/caption]

Sposób prowadzenia anten od wyjścia z odbiornika, pod tylnym wspornikiem boku ramy.[/caption]

[caption id="attachment_7501" align="alignnone" width="1920"] Antena wychodząca bokiem i biegnąca w kierunku tylnego ramienia.[/caption]

Antena wychodząca bokiem i biegnąca w kierunku tylnego ramienia.[/caption]

[caption id="attachment_7508" align="alignnone" width="1920"] Identyczny sposób prowadzenia anteny w drugim kopterze.[/caption]

Identyczny sposób prowadzenia anteny w drugim kopterze.[/caption]

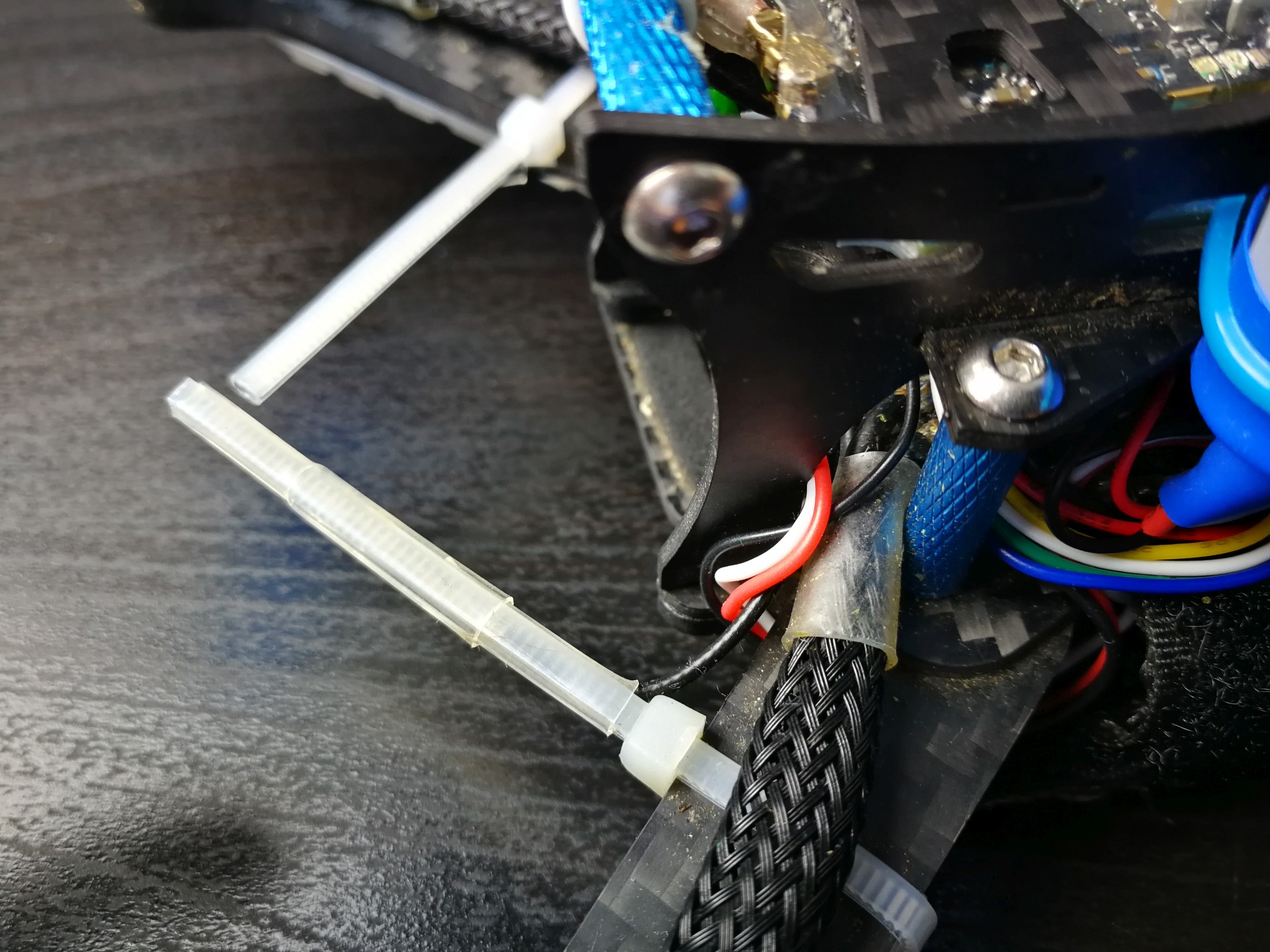

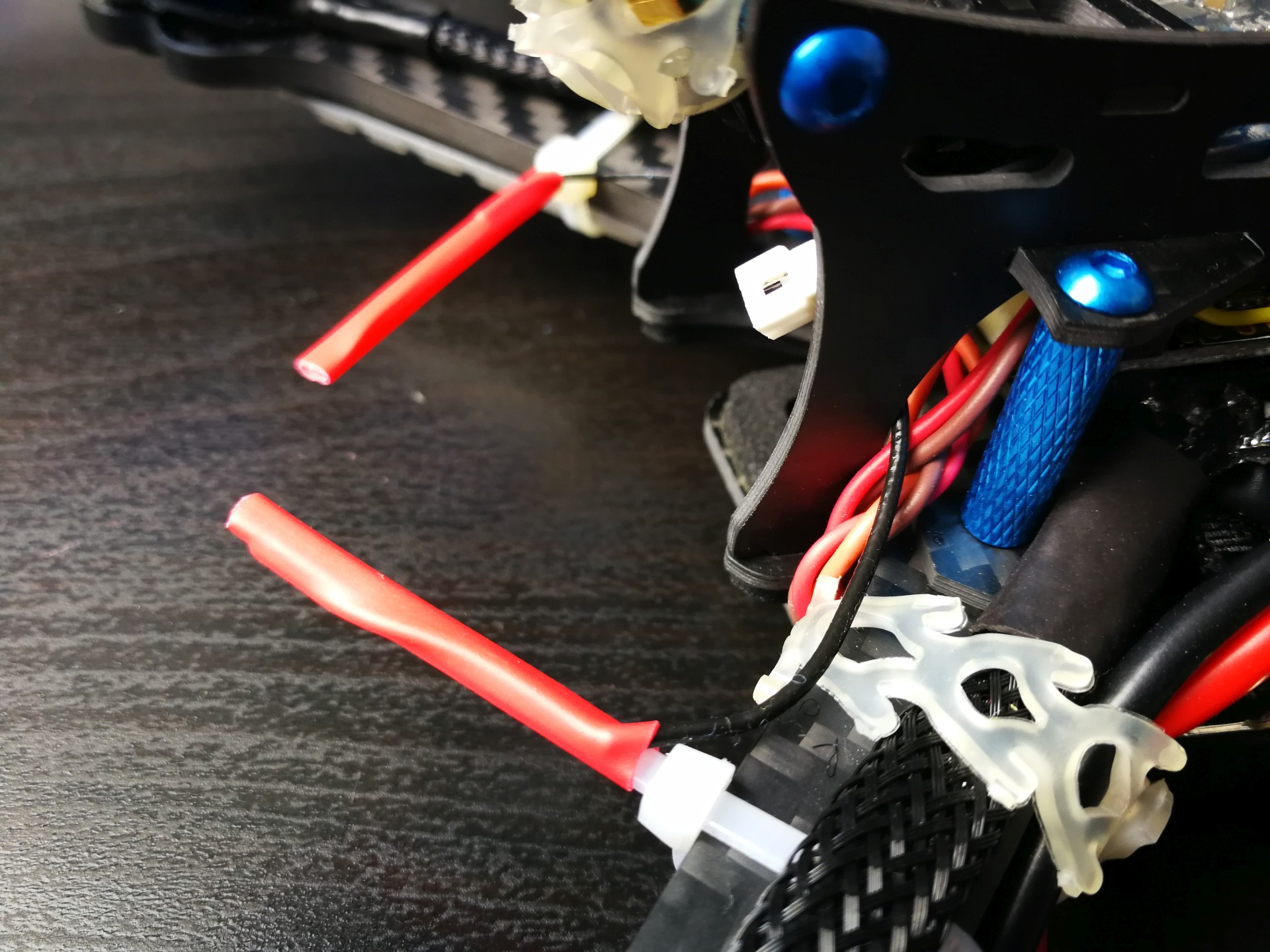

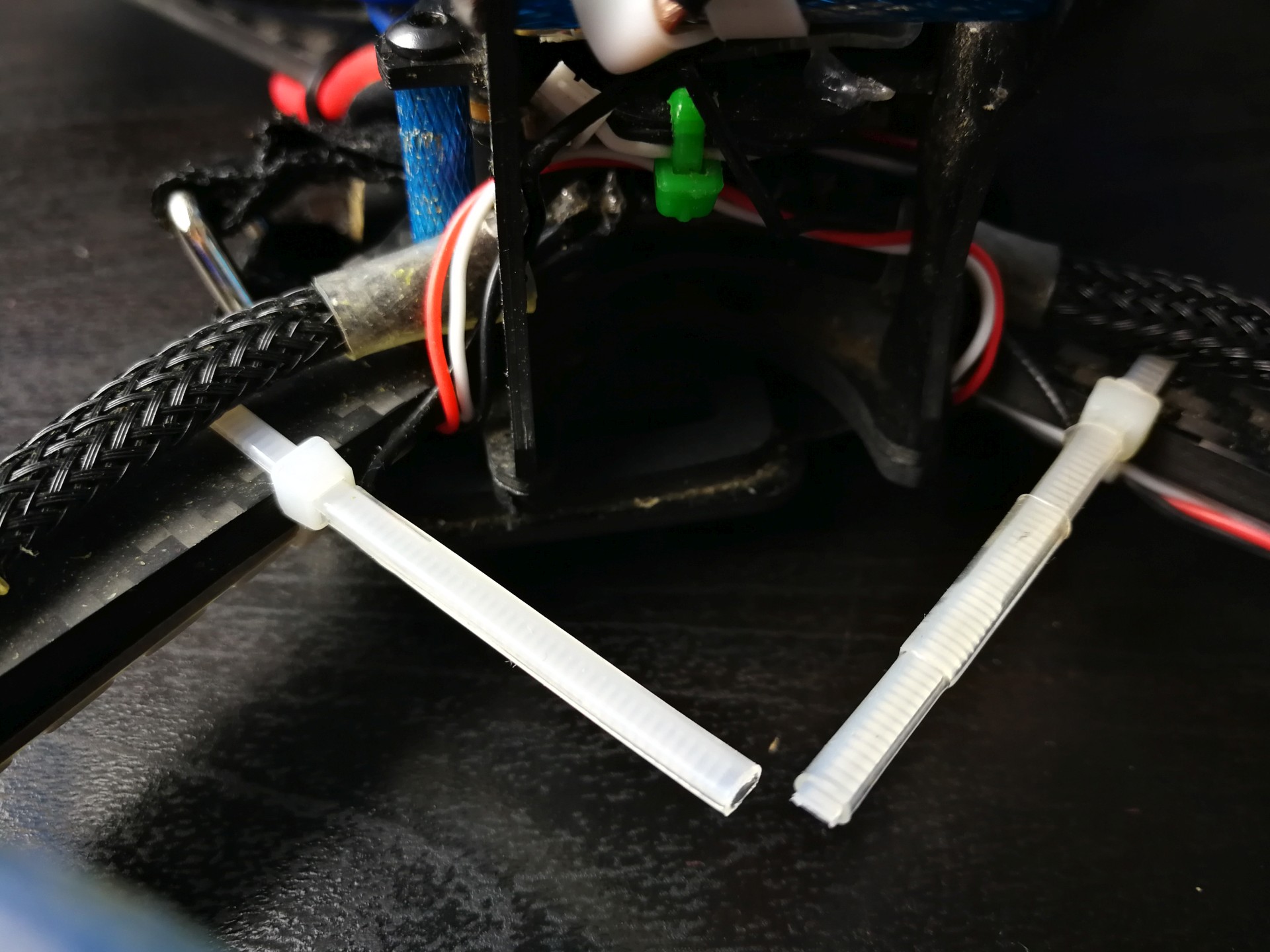

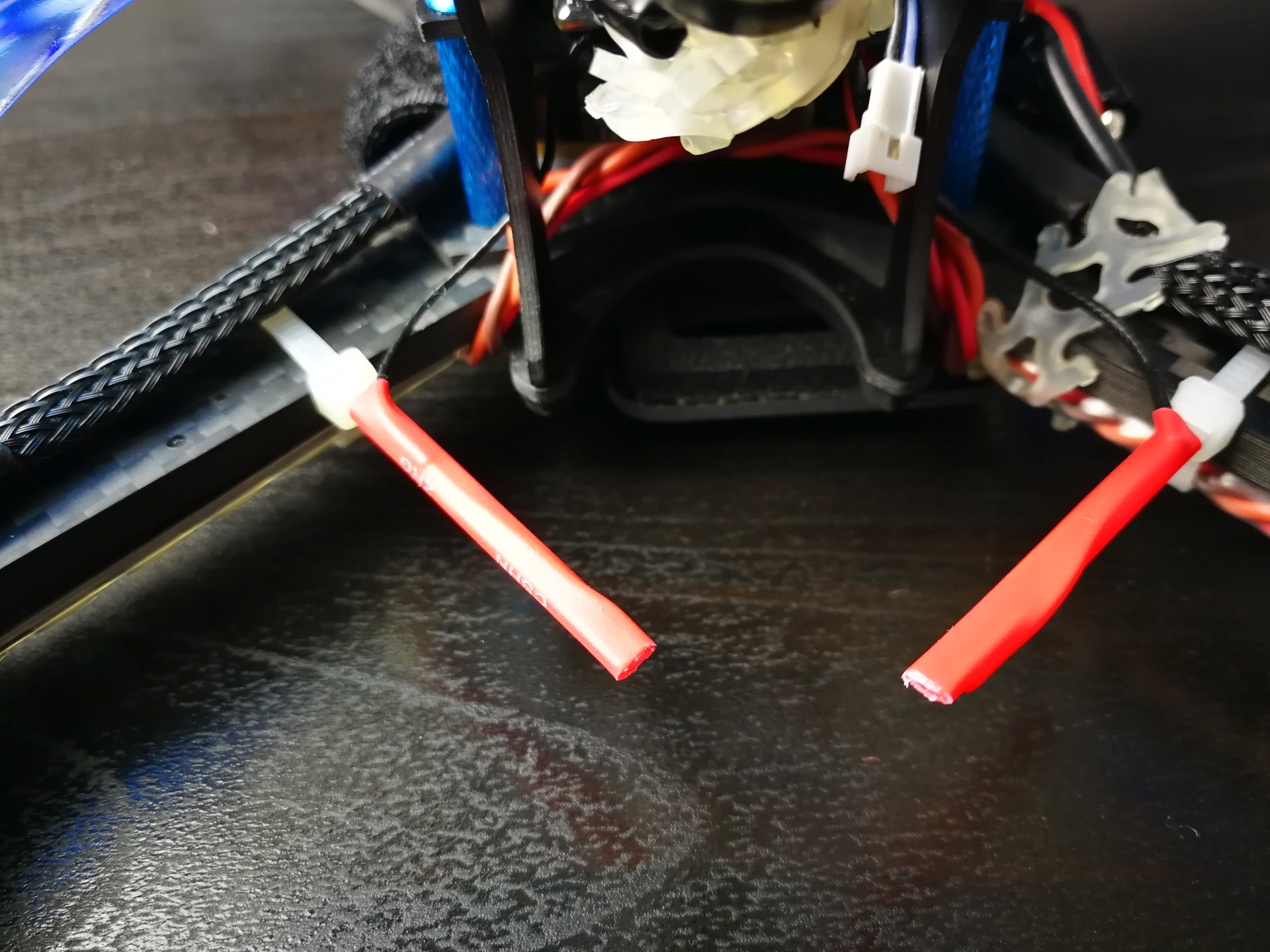

Popularną, tanią i trwałą metodą montowania i zabezpieczenia anten jest puszczenie jej wzdłuż opaski zaciskowej, a następnie zabezpieczenie całości rurką termokurczliwą. Kolejność jest następująca. Wpierw zaciskamy opaskę wokół ramienia tak, aby luźny koniec wystawał prostopadle do niego. W Fury 5X użyłem tylnych ramion, a więc obie anteny schodzą się ku sobie. Istotne jest to, że są one w obrysie ramy i trudno będzie je urwać. Nie jest to jednak zalecana konfiguracja pod kątem dalekich lotów.

Następnie antenę przeciągamy w ten sposób, aby gorąca żyła (odsłonięta część) leżała wzdłuż "ogonka" od opaski. Zauważcie też, że antenę zgiąłem jeszcze w części zaizolowanej - nie łamcie pod kątem prostym gorącej żyły, bo najpewniej ją uszkodzicie! Staram się też, aby wszelkie załamania były łagodnymi łukami - w ramach możliwości oczywiście.

Na luźną końcówkę opaski z idącą wzdłuż niej anteną nakładam rurkę termokurczliwą - możliwie ciasną, aby po jej zaciśnięciu antena nie mogła się przemieszczać. Całość rozgrzewam opalarką. Tak zabezpieczona antena przetrzyma naprawdę wiele.

Idea opierania anteny o opaską zaciskową jest taka, że jest to półsztywne mocowanie. Końcówka jest elastyczna wzdłuż szerszej części, więc przy uderzeniu się nie złamie. Jednocześnie w drugiej płaszczyźnie (w tym przypadku wzdłuż ramienia) jest ona sztywna, więc trzyma gorącą żyłę z dala od włókna węglowego.

[caption id="attachment_7502" align="alignnone" width="1920"] Anteny zamocowane na tylnych ramionach pod kątem 90 stopni w stosunku do siebie. Nie jest to idealna konfiguracja pod dalekie loty, ale pozwala uchronić anteny przed zbyt szybkim uszkodzeniem. Alternatywą jest zamocowanie ich na przednich ramionach, także skierowanych w tył wzdłuż ramy, ale na zewnątrz od siebie. Wymaga to jednak zamocowania odbiornika w taki sposób, aby anteny wychodziły w kierunku przodu koptera.[/caption]

Anteny zamocowane na tylnych ramionach pod kątem 90 stopni w stosunku do siebie. Nie jest to idealna konfiguracja pod dalekie loty, ale pozwala uchronić anteny przed zbyt szybkim uszkodzeniem. Alternatywą jest zamocowanie ich na przednich ramionach, także skierowanych w tył wzdłuż ramy, ale na zewnątrz od siebie. Wymaga to jednak zamocowania odbiornika w taki sposób, aby anteny wychodziły w kierunku przodu koptera.[/caption]

[caption id="attachment_7509" align="alignnone" width="1920"] Kolejny przykład mocowania anten z tyłu. Pod czerwoną termokurczką widać wybrzuszenia po zaciśnięciu się na gorącej żyle[/caption]

Kolejny przykład mocowania anten z tyłu. Pod czerwoną termokurczką widać wybrzuszenia po zaciśnięciu się na gorącej żyle[/caption]

Ostatnim krokiem jest zamocowanie pigtaila od nadajnika FPV. W przypadku koptera wyścigowego, szczególnie ważne jest elastyczne łączenie. Jest to jeden z wystających poza obrys elementów i będzie narażony na wyrwanie/wygięcie, gdy zahaczymy o ziemię (co z pewnością nastąpi!). Całkowicie sztywne łączenia pękają, co może prowadzić do wyrwania anteny. Miękkie, gumowe, lekko ruchome mocowania przejmują część energii i pozwalają antenie się "złożyć" w momencie uderzenia. W dwóch różnych kopterach zastosowałem różniące się od siebie rozwiązania.

W pierwszej "Furii" użyłem anteny AXII Stubby, która została przykręcona do pigtaila pokazanego na wcześniejszych zdjęciach. Zamocowałem ją do aluminiowej poprzeczki za pomocą tzw. rapstrapów, czyli gumowych opasek zaciskowych. W odróżnieniu od plastikowych odpowiedników, są one elastyczne i w zasadzie nie pękają. Takie mocowanie może nie wygląda pięknie, ale pozwala antenie się obracać w ograniczonym zakresie wokół poprzeczki i rozciąga się, gdy ciągniemy za antenę.

[caption id="attachment_7526" align="alignnone" width="1920"] Antena Lumenier AXII Stubby przykręcona do pigtaila od nadajnika TBS Unify i przytrzymywana przez dwie skośne zaciśnięte opaski rapstrap.[/caption]

Antena Lumenier AXII Stubby przykręcona do pigtaila od nadajnika TBS Unify i przytrzymywana przez dwie skośne zaciśnięte opaski rapstrap.[/caption]

[caption id="attachment_7527" align="alignnone" width="1541"] Widok z tyłu, od góry[/caption]

Widok z tyłu, od góry[/caption]

[caption id="attachment_7507" align="alignnone" width="1920"] Widok boczny.[/caption]

Widok boczny.[/caption]

Drugi, świeższy sposób to użycie lżejszej anteny ze złączem u.fl. Można ją bezpośrednio podłączyć do nadajnika TBS Unify, a luźny jej koniec będzie się odpowiednio wyginał i poddawał przy uderzeniach. W przypadku najnowszej konstrukcji zastosowałem wspomnianą niedawno antenę Actuna Gem, która jest jedną z mniejszych z polaryzacją kołową. Całość nie jest zbyt długa, więc nie wystaje zbyt mocno za obrys koptera. Antenę, w połowie jej długości przytrzymuję za pomocą grubej gumki "recepturki". Jest ona zaciśnięta na tyle mocno, aby antena nie "jeździła" wzdłuż słupka, ale jednocześnie jest elastyczna i w przypadku naprawdę solidnego uderzenia o ziemię, czy zahaczenia o gałęzie, pewnie się zerwie przejmując tym samym część energii. Zobaczymy w praktyce jak oba rozwiązania się sprawdzą i które wytrzyma dłużej.

[caption id="attachment_7504" align="alignnone" width="1920"] Antena Actuna Gem podłączona bezpośrednio do nadajnika TBS Unify (poprzez złącze u.fl.) i owinięta gumką "recepturką"[/caption]

Antena Actuna Gem podłączona bezpośrednio do nadajnika TBS Unify (poprzez złącze u.fl.) i owinięta gumką "recepturką"[/caption]

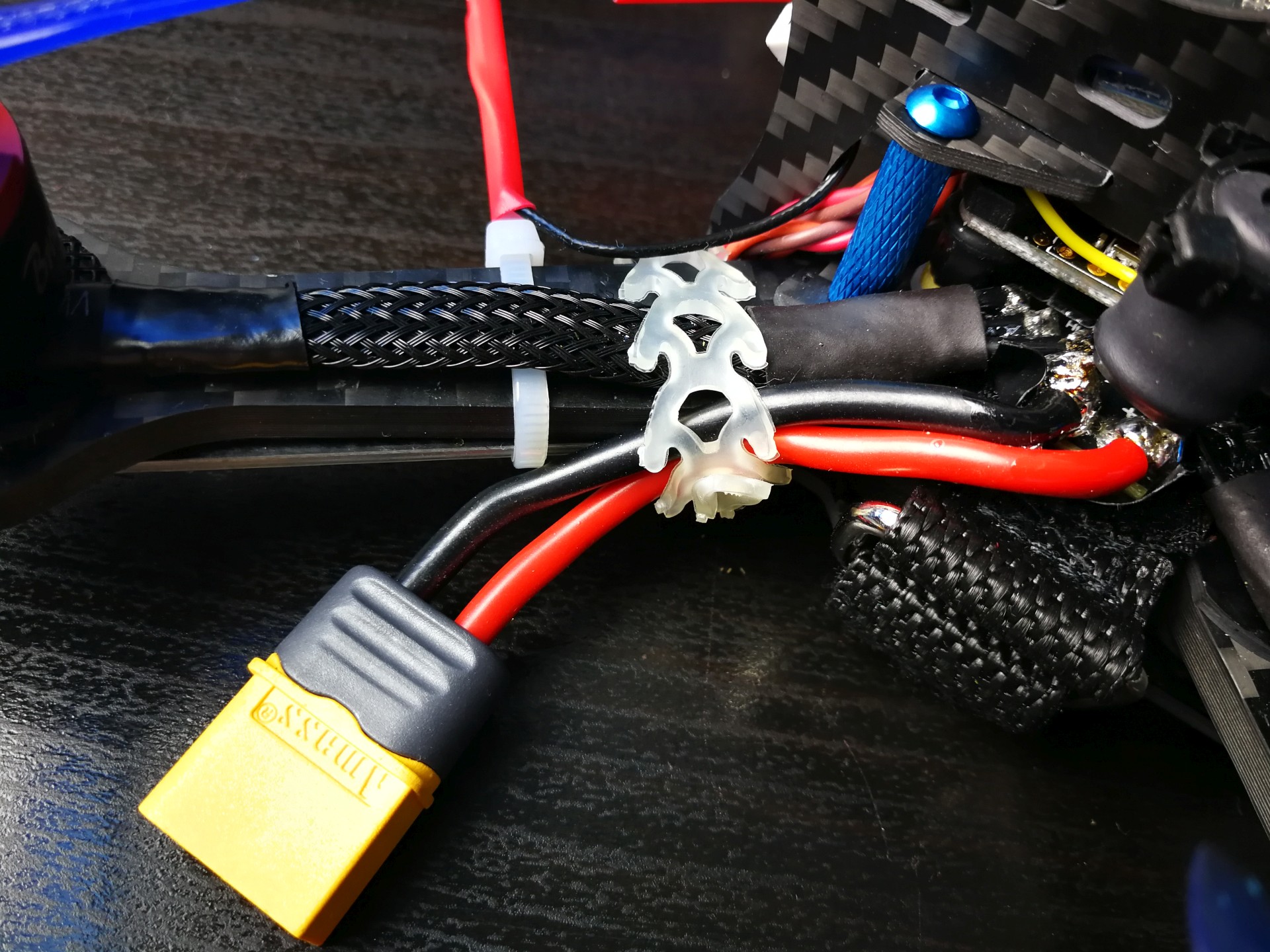

Wspomniane wcześniej rapstrapy są też świetne do mocowania ESC do ramion - można je zacisnąć i nie spadną, a jednocześnie daje się je zdjąć w odróżnieniu od taśmy izolacyjnej, którą się tnie. Nie uszkodzą też elektroniki tak, jak opaski plastikowe. Rapstrapy też dobrze sprawdzają się do mocowania przewodu XT-60 do ramy. Gdy rozpędzony kopter spotyka się z ziemią, szczególnie taki, w którym bateria jest mocowana od spodu, istnieje dość duże ryzyko, że pakiet się wysunie. Jeżeli siła będzie spora to wypadnie on rozłączając wcześniej XT-60. Nim jednak to nastąpi (i jeśli), siła szarpnięcia skupi się w miejscu lutowania przewodów zasilających. Aby częściowo przenieść energię w inne miejsce, można przymocować przewód zasilający do ramy. W momencie, gdy za niego szarpniemy, część energii zostanie spożytkowana na rozciągnięcie się rapstrapa, tym samym chroniąc lepiej miejsce lutowania i pady na PDB lub kontrolerze lotu.

[caption id="attachment_7505" align="alignnone" width="1920"] Przewód XT-60 przymocowany do ramy w połowie swojej długości przy pomocy rapstrapa.[/caption]

Przewód XT-60 przymocowany do ramy w połowie swojej długości przy pomocy rapstrapa.[/caption]

Przezentuję wreszcie zdjęcia po skończeniu modelu. Spostrzegawczym zwracam uwagę, iż w pierwszej wersji stosowałem antenę TBS Triumph, ponieważ AXII była wtedy jeszcze w drodze przez ocean - stąd inne mocowanie pigtaila (na opaskach plastikowych) oraz inna antena.

[caption id="attachment_7513" align="alignnone" width="1920"] [/caption]

[/caption]

[caption id="attachment_7514" align="alignnone" width="1920"] [/caption]

[/caption]

[caption id="attachment_7515" align="alignnone" width="1920"] [/caption]

[/caption]

[caption id="attachment_7516" align="alignnone" width="1920"] [/caption]

[/caption]

[caption id="attachment_7517" align="alignnone" width="1920"] [/caption]

[/caption]

[caption id="attachment_7518" align="alignnone" width="1920"] [/caption]

[/caption]

[caption id="attachment_7519" align="alignnone" width="1920"] [/caption]

[/caption]

[caption id="attachment_7520" align="alignnone" width="1920"] [/caption]

[/caption]

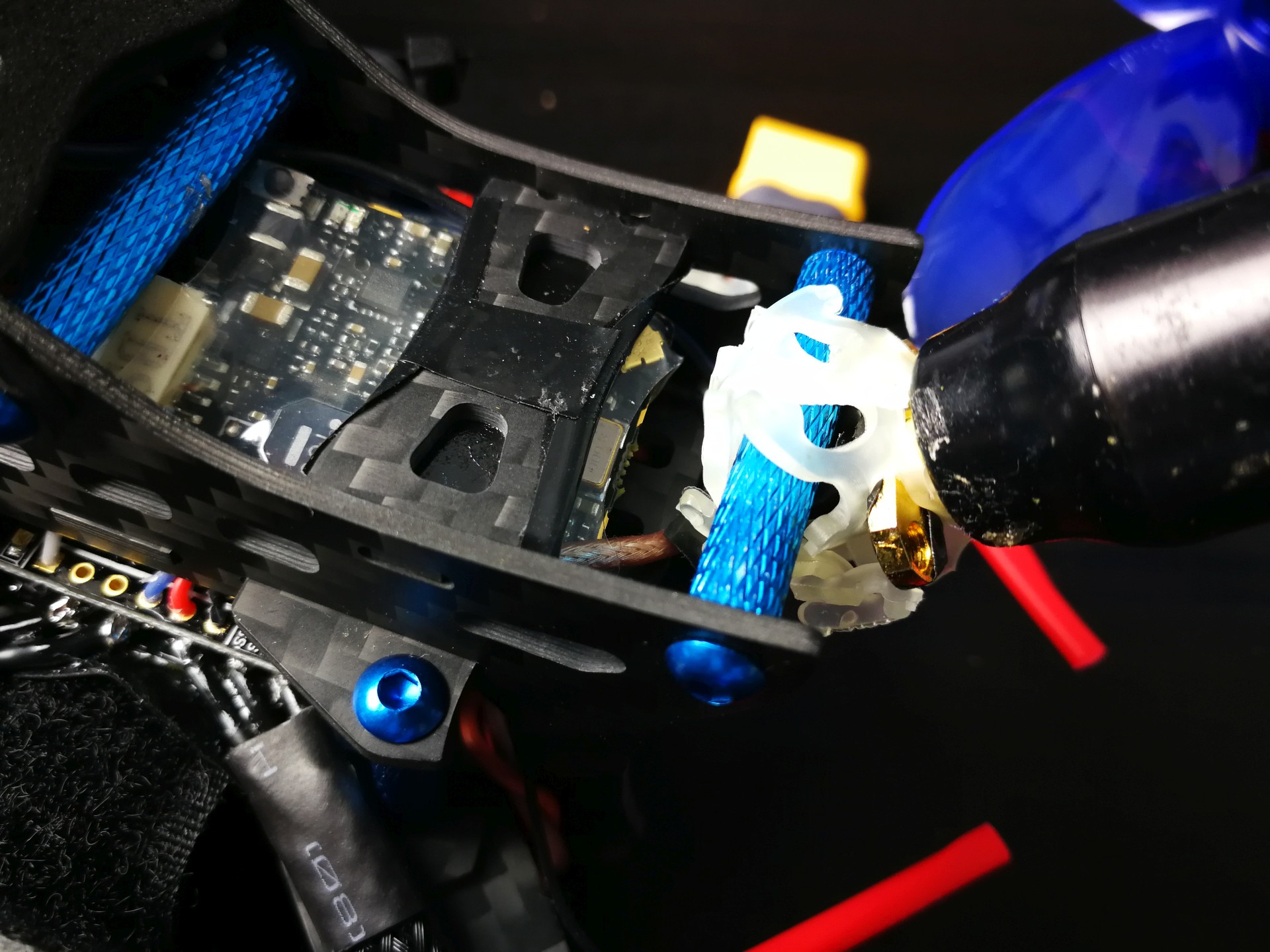

Niezbędne modyfikacje

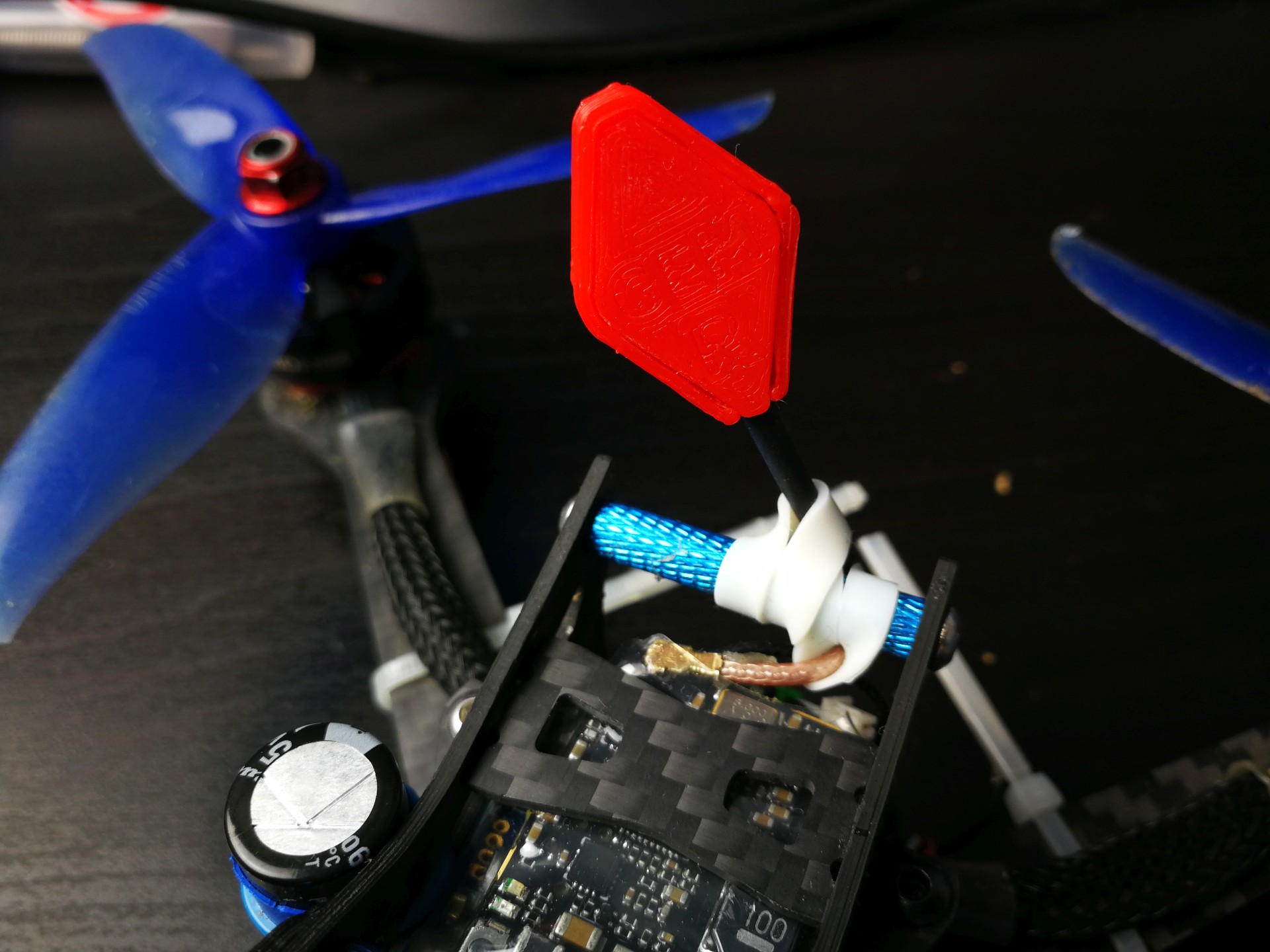

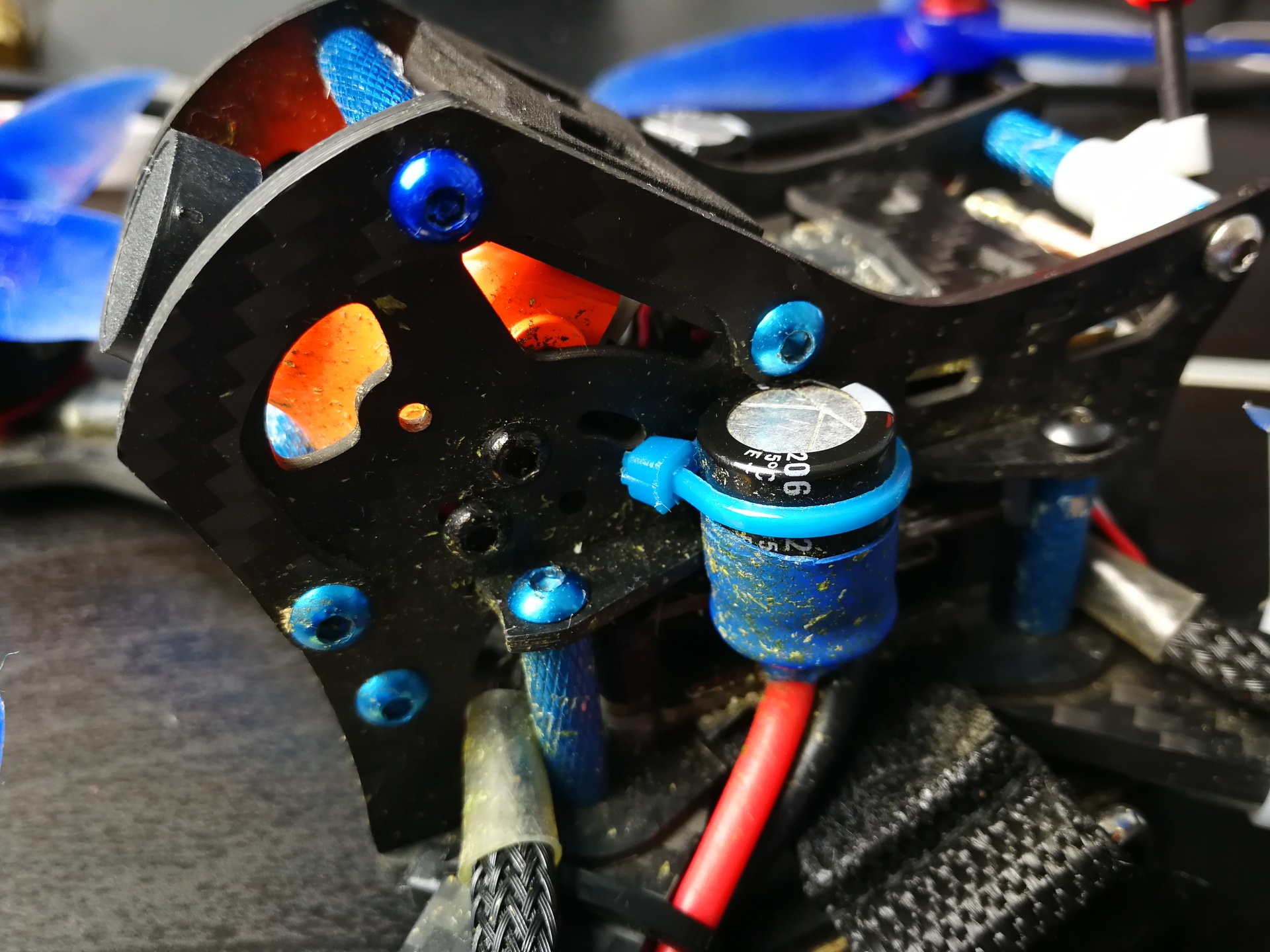

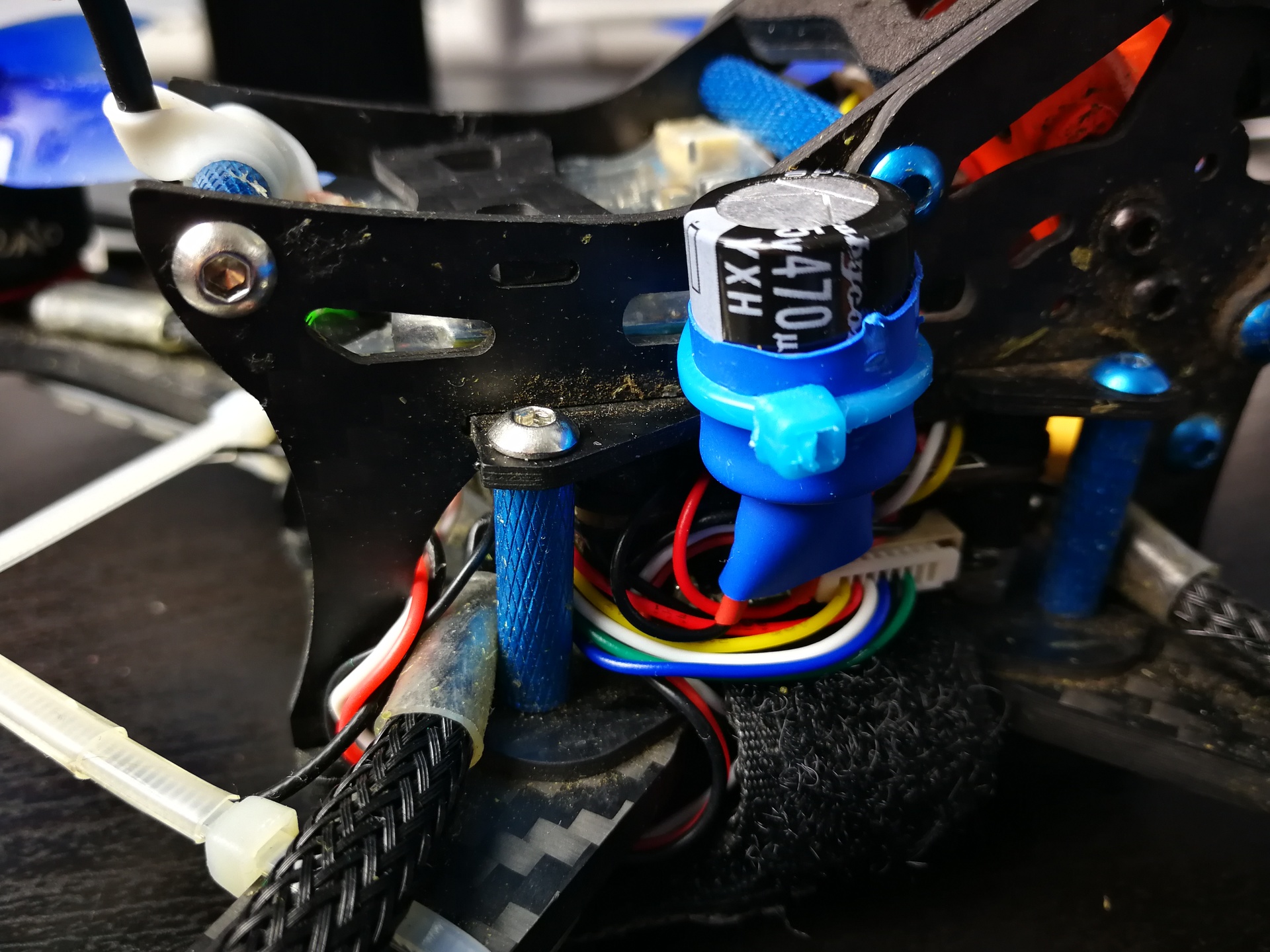

Okazało się, że DYS F4 Pro daje w połączeniu z ESC 4w1 dość spore zakłócenia, które były widoczne na obrazie z kamery. Poziome pasy i wszelka niestabilność obrazu to przejaw skoków napięcia pobieranego z baterii i pracy samych regulatorów, które w jednych momentach potrzebują sporego prądu, a w drugim "oddają" energię przez spowalnianie pracy silników (indukcja elektromagnetyczna). Jednym ze sposobów redukcji zakłóceń i "wyczyszczenia" obrazu jest wlutowanie kondensatora na głównej linii zasilania (w miejscu, gdzie przylutowaliśmy przewody od XT-60), a czasem również tam, gdzie napięcie wychodzi juz z regulatora 5V. W przypadku DYSa lepszy efekt uzyskałem montując kondensatory na obu liniach. W ramie Fury 5X nie za bardzo jest na nie miejsce wewnątrz, a więc musiały się znaleźć na zewnętrznej części ramy. Sposobem na zmniejszenie ryzyka ich wyrwania, czy zwarcia jest założenie na nich rurki termokurczliwej i zabezpieczenie całych nóżek lakierem PVB60. Dodatkowo kondensator powinien być zamocowany nieruchomo, aby nie dotknął (mimo lakierowania) jakiegoś innego, przewodzącego elementu, łącznie z samą ramą. W moim przypadku nieźle sprawdziły się otwory po bokach ramy przez które przeciągnąłem cienką opaskę zaciskową i w ten sposób utrzymuję kondensator w jednym miejscu. Jego umiejscowienie dość skutecznie chroni go przed wyrwaniem, chyba że bardzo niefortunnie zahaczyłbym o gałąź. Póki co rozwiązanie się sprawdziło, ale zawsze jestem otwarty na lepsze pomysły! :)

[caption id="attachment_7511" align="alignnone" width="1920"] Kondensator na linii zasilania z baterii LiPo na ESC (dolna płytka)[/caption]

Kondensator na linii zasilania z baterii LiPo na ESC (dolna płytka)[/caption]

[caption id="attachment_7512" align="alignnone" width="1541"] Kondensator z przewodami idącymi do wyjść regulatora 5V na kontrolerze lotu (górna płytka)[/caption]

Kondensator z przewodami idącymi do wyjść regulatora 5V na kontrolerze lotu (górna płytka)[/caption]

Podsumowanie

Mam głęboką nadzieję, że ten wpis uporządkował trochę Waszą dotychczasową wiedzę odnośnie montażu kopterów, pokazując nieco współczesnych sposobów na złożenie sprzętu. Staram się opierać na praktykach sprawdzonych i takich, jakie stosują też inni piloci. Oczywiście wciąż pojawiają się lepsze elementy i co za tym idzie, składanie kopterów się upraszcza, ale część rzeczy jest dość uniwersalna. Pełne opracowanie artykułu trwało z doskoku parę miesięcy, więc niektóre zdjęcia ukazują sprzęt w nieco innym momencie eksploatacji. Należy mieć na uwadze, że czasem coś się uszkodzi, innym dokona jakiejś modyfikacji.

W tym artykule bazowałem już na tym, czego nauczyliśmy się z bloga nieco wcześniej, więc jeśli jakieś pojęcia nie są zrozumiałe to polecam przejrzeć serwis celem uzupełnienia wiedzy. Czasem trzeba po prostu pisać z założeniem, że czytelnicy już parokrotnie spotkali się z jakimś rozwiązaniem/określeniem na blogu i wiedzą, o co chodzi. W tym momencie mogę się skupić na napisaniu o czymś, czego wcześniej nie słyszeliście.

Jako bonus zdradzę, że składałem także drugą Furię, tym razem nagrywając cały proces. Materiał pokaże się na kanale, ale w tym momencie mam wyłącznie surowy materiał, więc proszę Was serdecznie o cierpliwość! Montaż też pochłania sporo czasu :) No i nagranie ciekawego komentarza do tego procesu!

Mam nadzieję, że artykuł rozwiał część Waszych wątpliwości pokazując krok po kroku, w jaki sposób dojść od luźno leżących na biurku części do finalnego, latającego cuda! W artykule celowo pominąłem konfigurację Betaflight, ponieważ jest cały cykl na ten temat na Youtube. W przypadku tego koptera nie było nic nietypowego.

Życzę Wam udanych lotów i jeśli coś jest niejasne - pytajcie w komentarzach pod tym wpisem!