Uwaga! Ten wpis powstał już spory czas temu i obecne metody składania kopterów zmieniły się dość znacznie! Poszukaj proszę bardziej aktualnego artykułu. https://4smigla.pl/jak-nie-skladac-koptera-w-2019-roku/

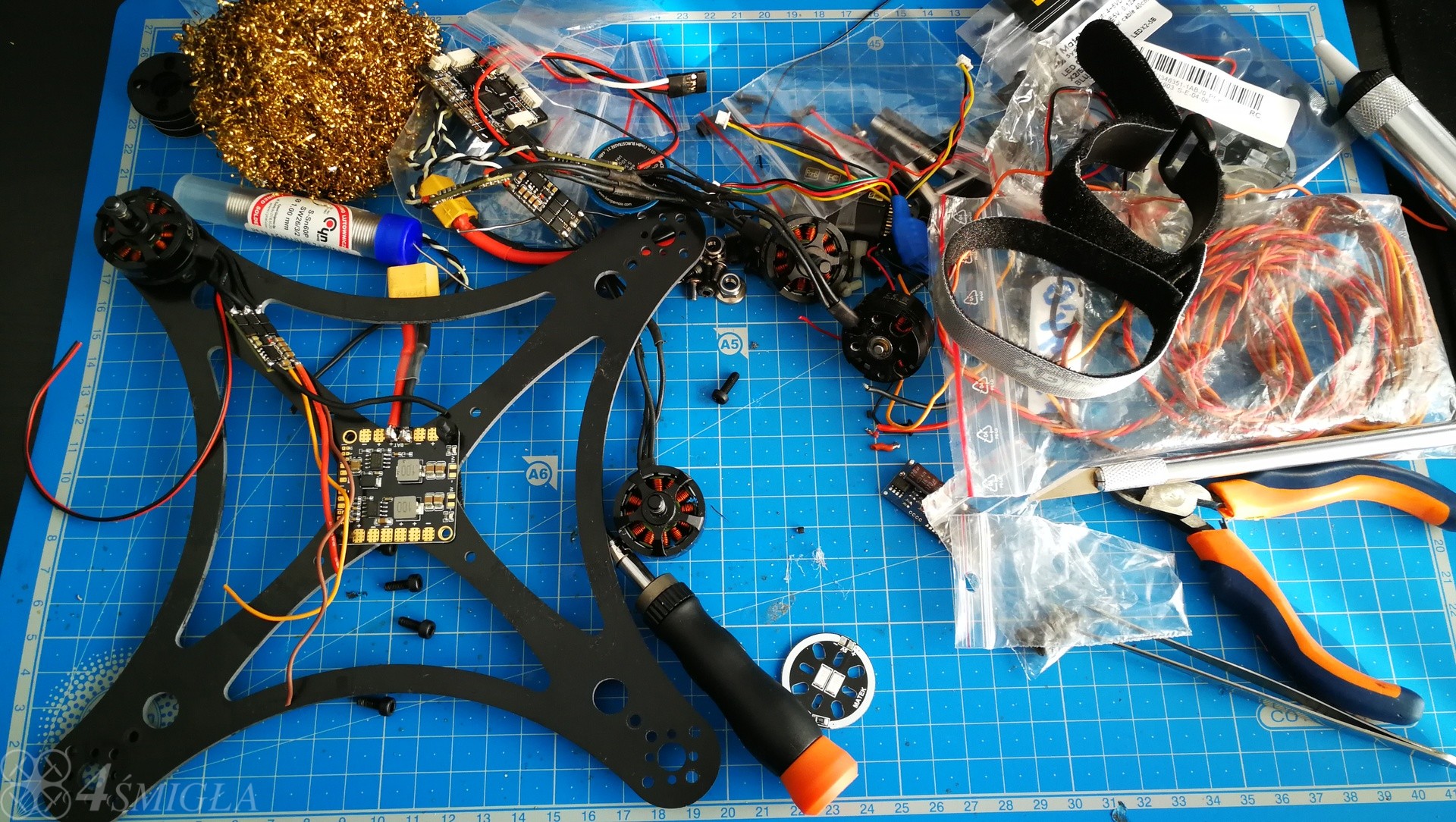

Ewolucja sprzętu do budowy quadrocopterów postępuje tak szybko, że części kupione nawet rok temu tracą na wartości, a czasem wręcz stają się niesprzedawalne. Tak dokładnie stało się z dwoma modelami, które mam od pewnego czasu. O ile ten po lewej to totalne muzeum, o tyle ten z prawej możecie kojarzyć z serii DIY, gdzie krok po kroku omawialiśmy konstruowanie swojego własnego modelu. Od publikacji poprzednich artykułów minęło już sporo czasu, na blogu zostały opublikowane przeróżne wpisy, a zakończenia jak nie było, tak nie ma. Korzystając z tego, że koptery i tak są niesprzedawalne, ale same części dadzą się jeszcze wykorzystać, zdecydowałem poskładać jeden model z dwóch. Jeżeli przyjrzycie się pierwszemu zdjęciu nieco dokładniej, dostrzeżecie, że obie konstrukcje wyglądają raczej żałośnie, co wynika z faktu, że powstawały pewien czas temu, a moje doświadczenie i wiedza były dużo mniejsze, niż obecnie. Dlatego właśnie rozłożyłem oba urządzenia i zrobiłem z nich jedno. Nie jest to sprzęt z górnej półki, ale w założeniu ma służyć do latania w zasięgu wzroku (bez FPV - nie ma na nie miejsca), a z racji nastałej zimy - także wodoodporny. To jak - zaczynamy?

Rama z Hobbyking, która pojawiła się w 3 części cyklu DIY swoje przelatała, ale niestety zaczęła pękać wzdłuż ramion. Pewnie jeszcze parę upadków by przetrzymała, ale miała też wadę polegającą na tym, że trudno było znaleźć w niej dobre miejsce na baterię. Z jednej strony dało się pakiet wcisnąć z tyłu, ale wtedy drastycznie przesuwał się środek ciężkości koptera. Z drugiej strony umieszczenie baterii na górze groziło jej szybkim połamaniem, ponieważ wierzchnia część ramy jest po prostu cienka. Z kolei rama po lewej - Matisse 190 (o ile dobrze pamiętam) wykonana z włókna szklanego (ang. Glass Fiber) pomimo upływającego czasu trzyma się zdecydowanie lepiej i mimo wielu upadków jest dalej w doskonałym stanie.

Pierwszym krokiem był demontaż wszystkich części, umycie samej ramy, która była okręcona taśmą izolacyjną z każdej strony, pozbycie się starego PDB i wstawienie na to miejsce bardzo taniej płytki Matek PDB.

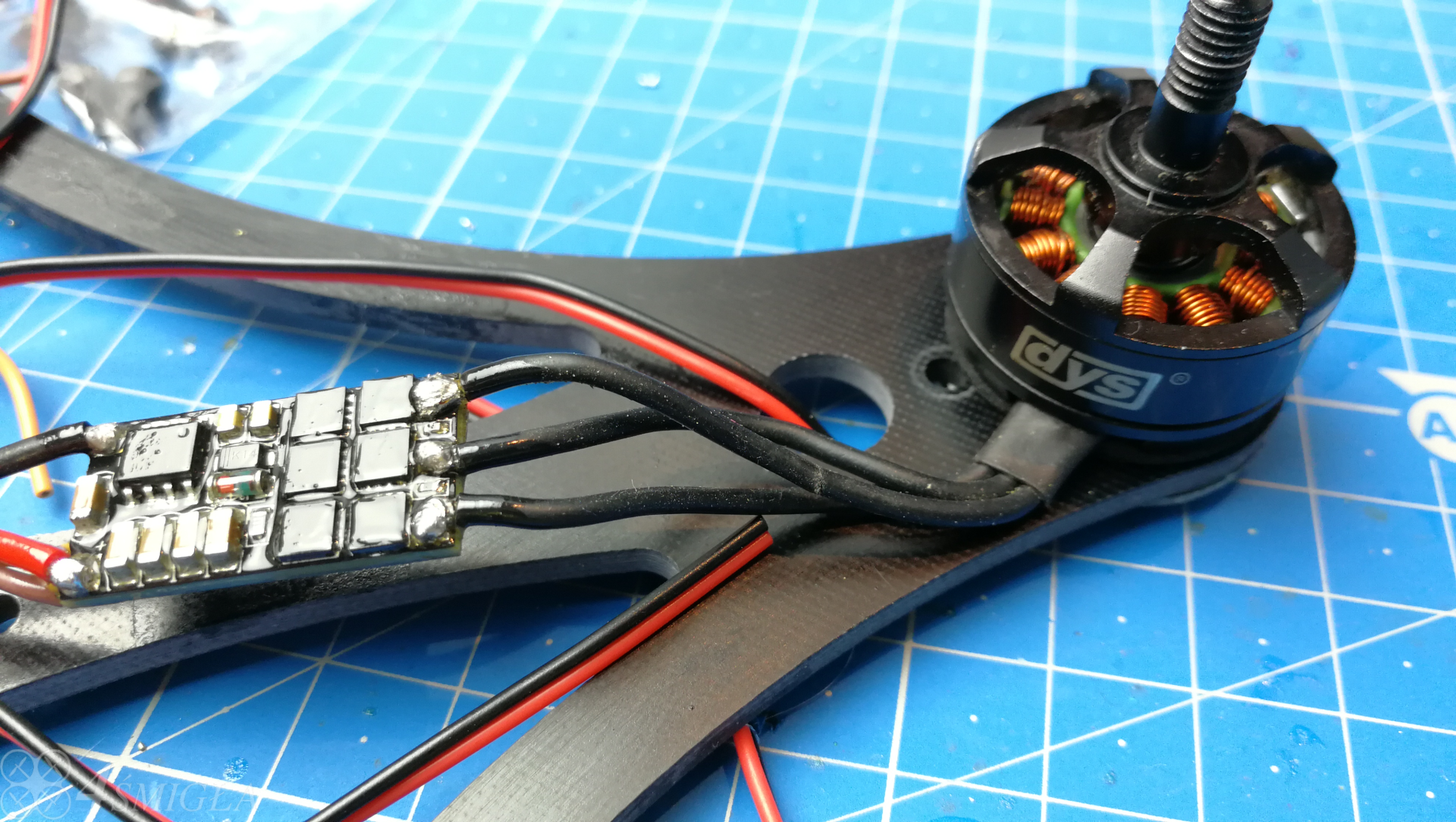

Następnym krokiem było zamocowanie silników na ramionach. Z racji tego, że rama jest jednoczęściowa i całkowicie sztywna, sensowne było użycie podkładek, które zredukują wibracje pochodzące od kręcących się śmigieł. Rozwiązań w tym zakresie jest wiele, od silikonowych po piankę. Te, które zastosowałem pochodzą ze sklepu Monsterquads.eu. Zamówiłem zapasowe do ram XR225 i tego kompletu akurat nie użyłem, więc pojawiła się dobra okazja.

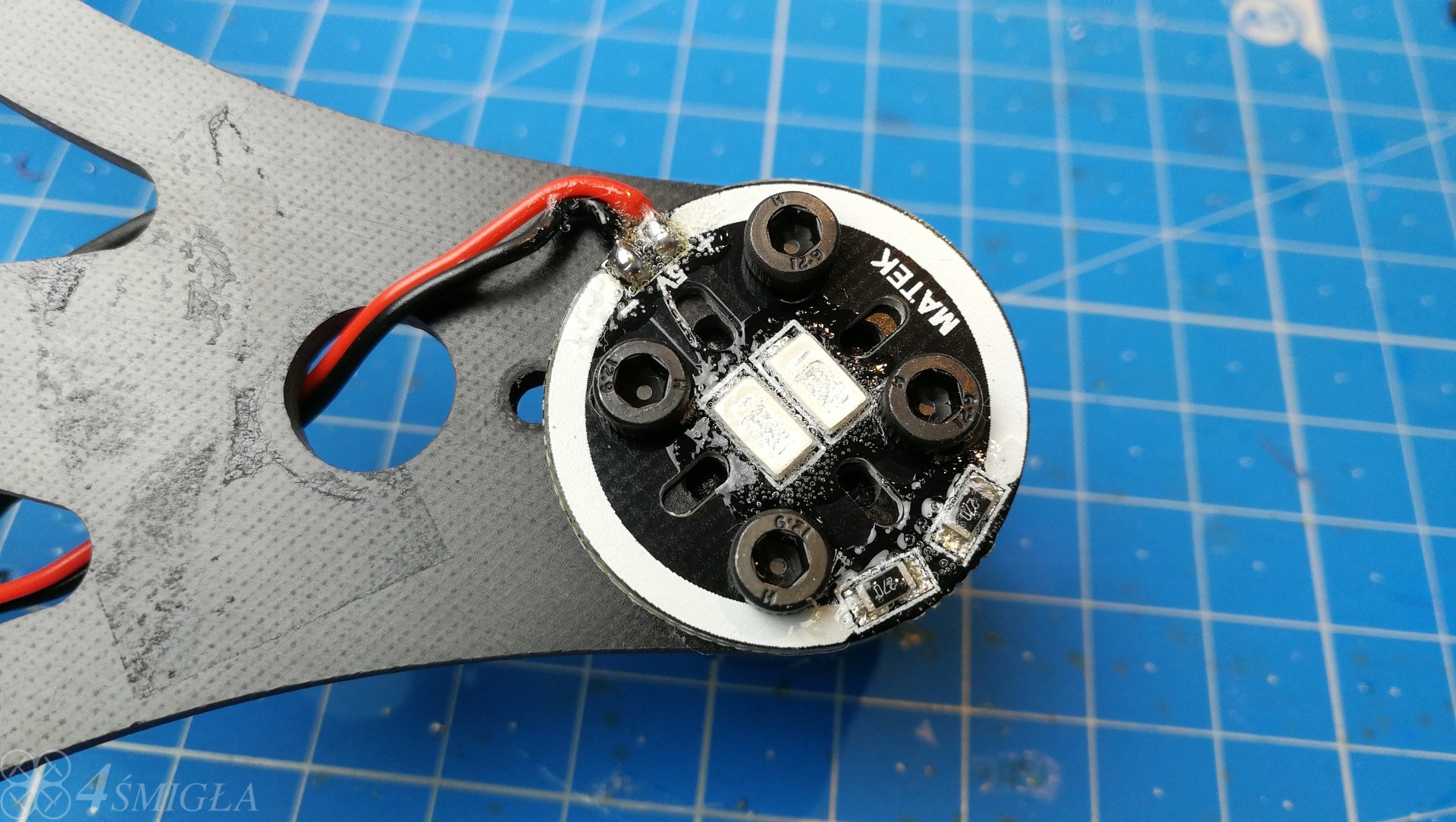

Z racji tego, że rama nie za bardzo przewiduje miejsce na zestaw FPV i będzie raczej służyć do latania bez gogli, kluczowe było zamocowanie oświetlenia. Ocena, w którą stronę zwrócony jest kopter jest kluczowa, a jasne diody bardzo ułatwiają zorientowanie się, jak zorientowany jest w powietrzu quadrocopter. Tutaj z kolei przyszedł mi z pomocą komplet również od Mateka. LEDy montuje się od spodu ramy, a trzymają się na tych samych śrubach, co silniki.

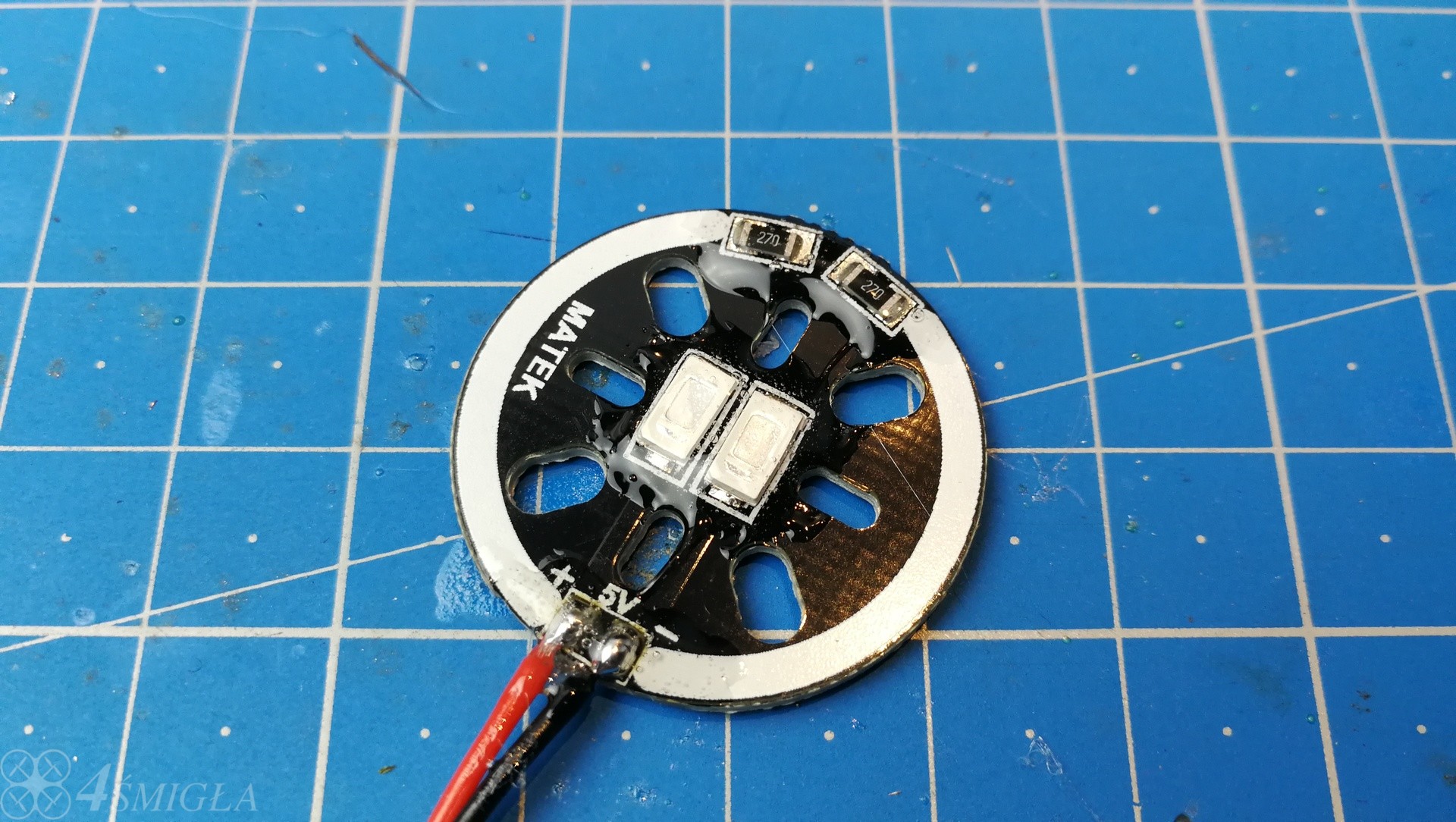

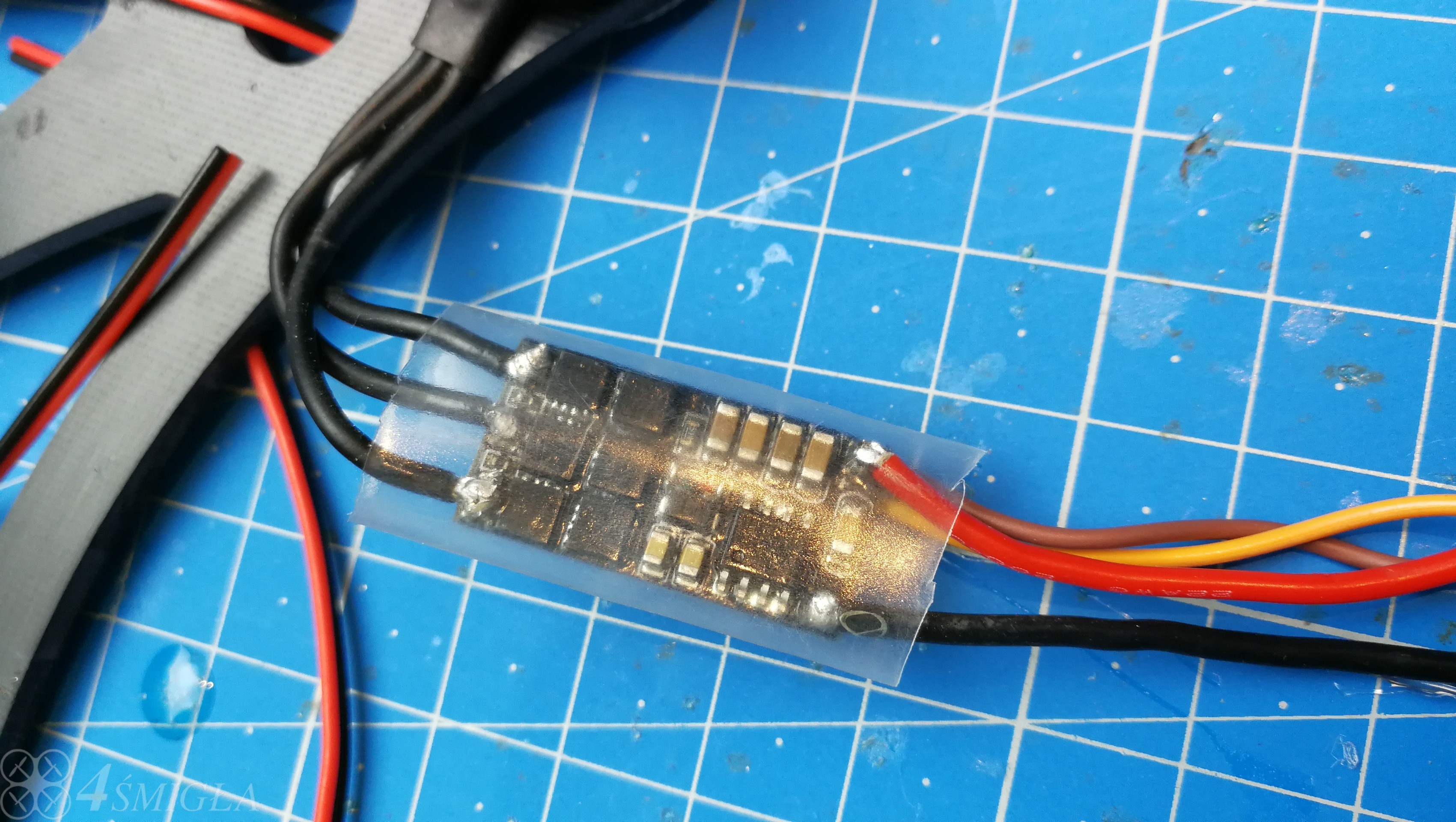

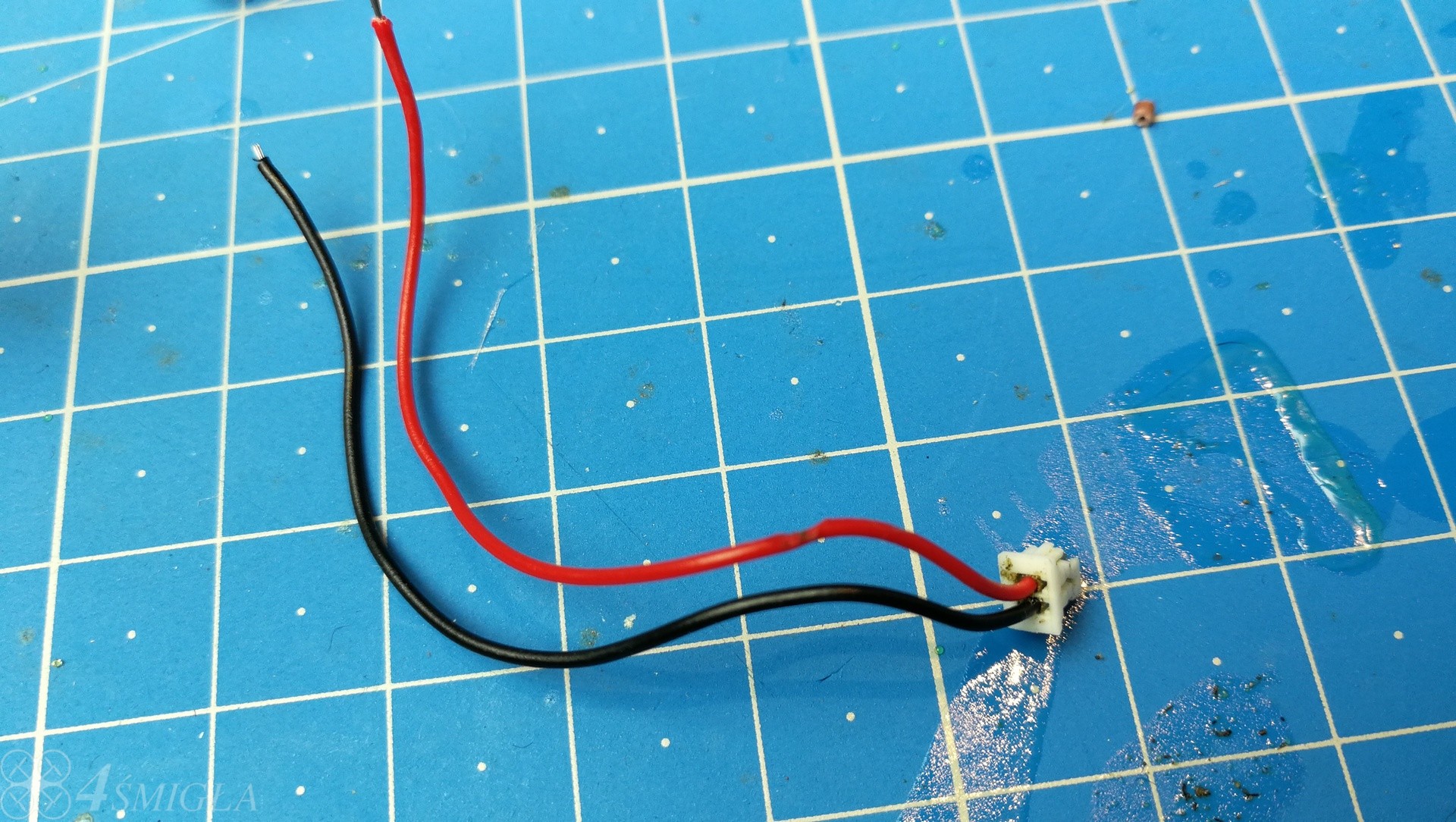

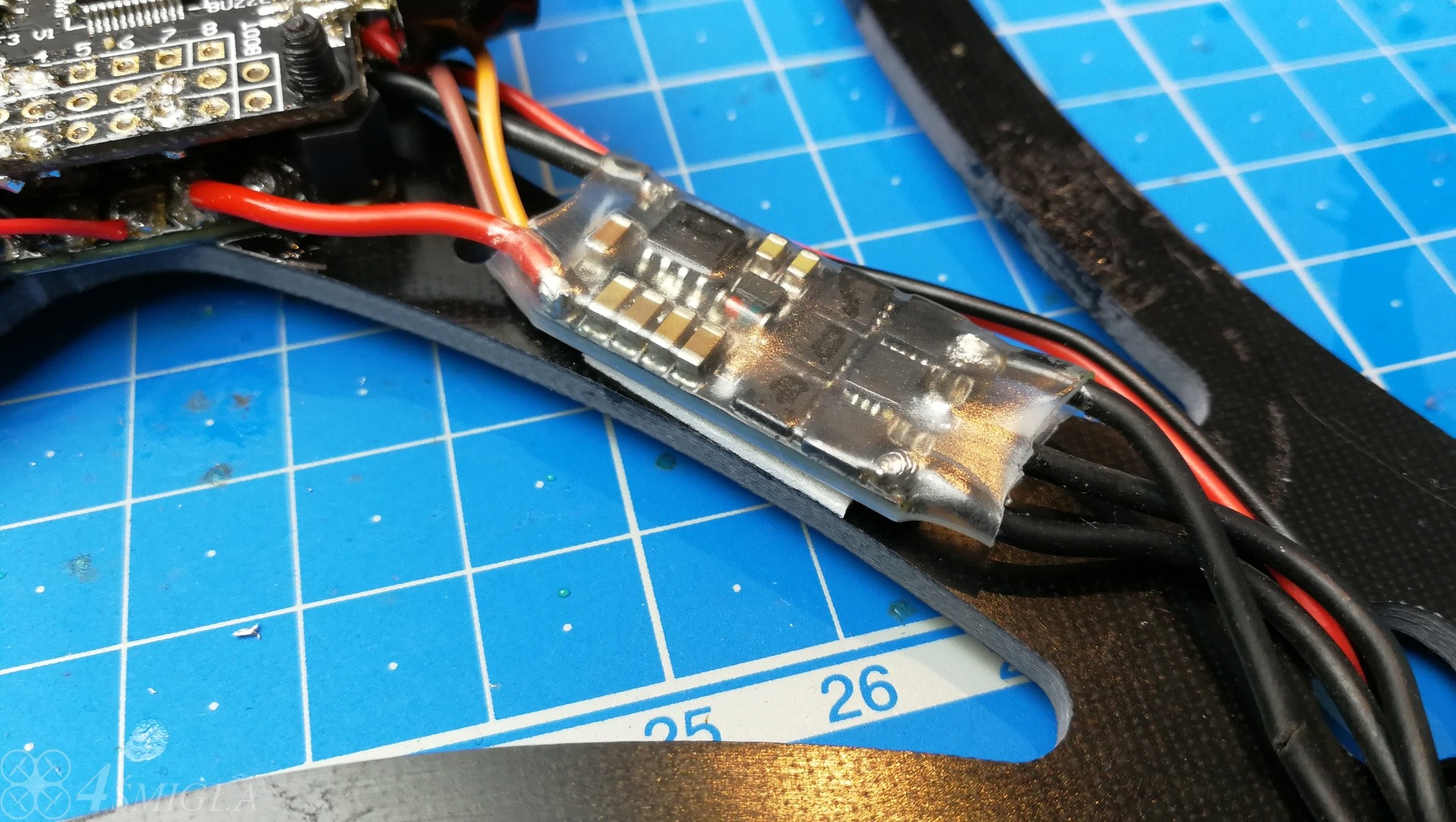

Zasilane są napięciem 5V, przez co lepiej nie podłączać ich bezpośrednio do baterii. PDB ma na szczęście regulatory 5V i 12V, więc zasilimy oświetlenie stamtąd. W komplecie z płytkami LED dostajemy także cienkie przewody, którymi podłączymy diody do płytki dystrybucji zasilania. Na poniższym zdjęciu widzimy jedną z nich. Ma przylutowane oba kabelki zgodnie z oznaczeniem (czerwony do '+' i czarny do '-'). Całość została także już pokryta lakierem, który zagwarantuje wodoodporność tego elementu. Diody znajdują się od spodu quadrocoptera, więc są pierwszą częścią, która ma największą szansę zetknąć się ze śniegiem, czy mokrą trawą.

Wspomniałem wcześniej o wodoodporności quadrocoptera. W każdym układzie elektronicznym, prąd płynie pewnymi wyznaczonymi przez projektantów ścieżkami. Ciecz, zależnie od tego, jak wiele ma minerałów, może spowodować, że prąd znajdzie sobie także inną drogę i popłynie pomiędzy elementami, które dotychczas nie były ze sobą połączone. Wystarczy na przykład, że woda znajdzie się pomiędzy miejscami lutowania zasilania '+' i '-'. Jeżeli prąd popłynie bezpośrednio pomiędzy tymi dwoma punktami to wywoła zwarcie, które może obciążyć i spalić regulator napięcia. Inny przykład to układ scalony, który ma wiele nóżek. Są one od siebie odseparowane (nie stykają się), ale jeśli zostanie zalany, prąd może nagle popłynąć pomiędzy dowolnymi z nich. Może to doprowadzić albo do uszkodzenia układu, albo przynajmniej niewłaściwego jego działania. Jeżeli byłoby to ESC, mogłoby nagle przestać działać, podobnie jak z odbiornikiem.

Elektronikę da się jednak zabezpieczyć. W tym celu stosuje się łatwodostępny lakier PVB60, którym pokrywa się układ. Tworzy on przeźroczystą warstwę oddzielającą elementy elektroniczne od warunków zewnętrznych. Płytka pokryta PVB60 może zostać zanurzona w wodzie, ponieważ lakier nie dopuści cieczy do ścieżek i miejsc lutowania. PVB60 powinniśmy dla bezpieczeństwa stosować parokrotnie, aby mieć pewność, że pokrył cały układ. Jest to szczególnie istotne tam, gdzie płynie największy prąd, czyli PDB oraz ESC.

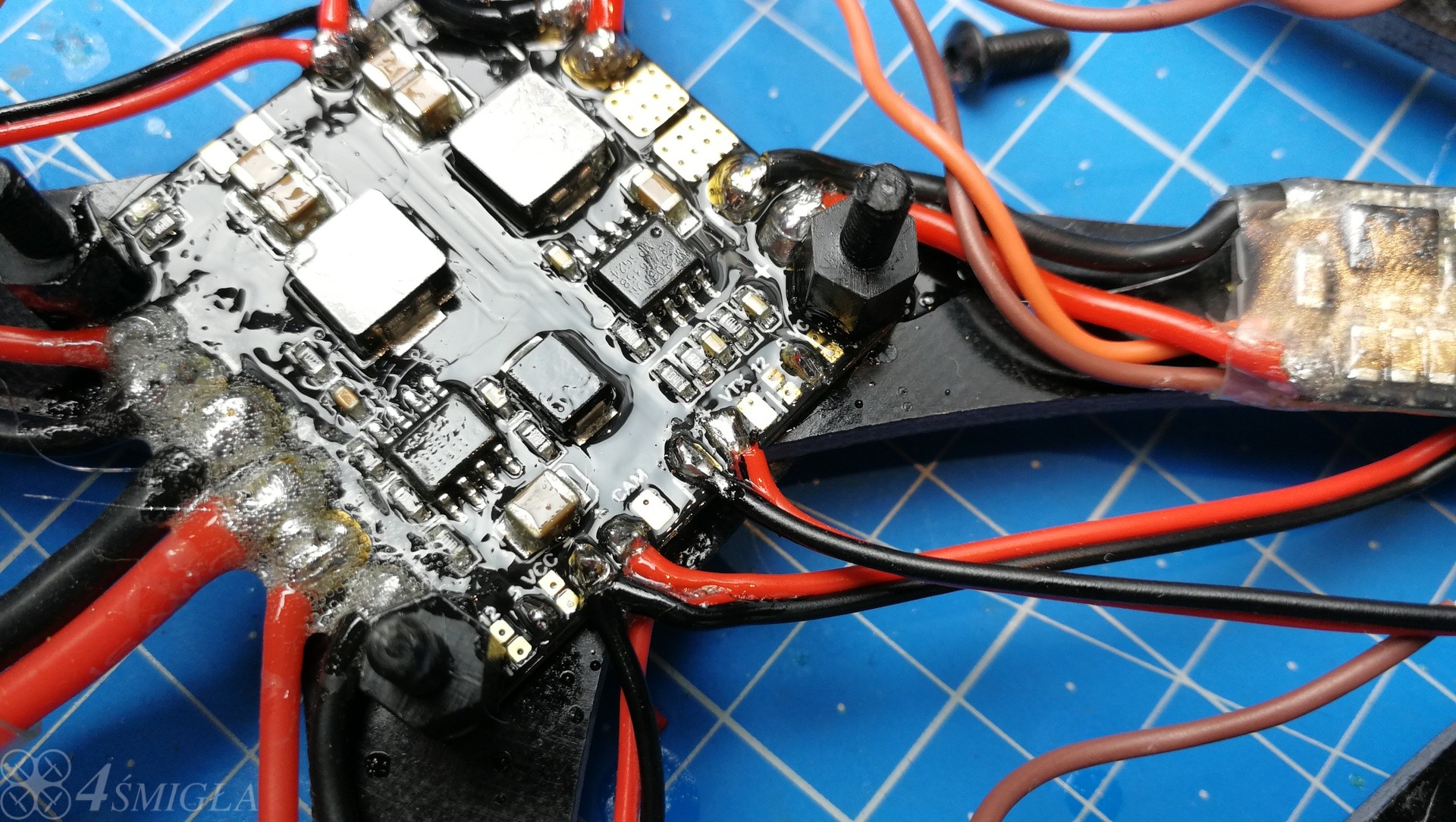

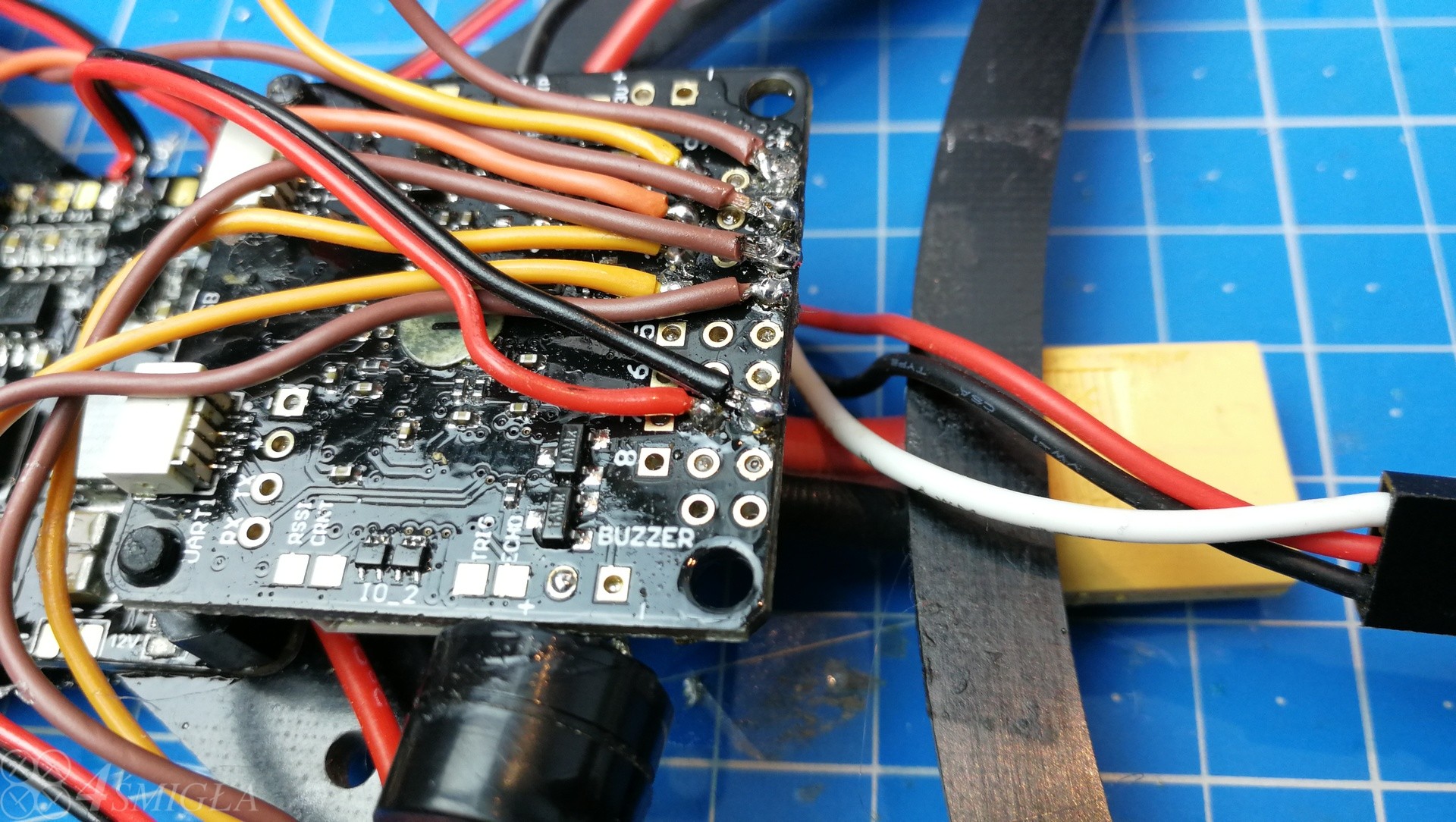

Fragment płytki (już po częściowym lutowaniu) pokryty PVB60 wygląda tak, jak na zdjęciu. W dalszej części artykułu będzie ich więcej, dzięki czemu zobaczymy, jak chronię poszczególne komponenty przed wilgocią.

Wracając na razie do naszego montażu, płytkę z LEDami umieszczamy pod ramieniem, silnik na nim, a całość skręcamy dłuższymi niż zwykle śrubkami. Zwracam szczególną uwagę na ich dobór. Śruba, która trzyma silnik powinna być na tyle długa, aby wejść na całą długość w jego podstawę, ale też nie wystawać wyżej, ponieważ tam znajduje się uzwojenie. Zastosowanie zbyt krótkich śrubek spowoduje, że silnik może nagle odpaść, ale zbyt długie przebiją uzwojenie i spowodują zwarcie w silniku. Warto przyłożyć śrubę bokiem do ramy i ocenić jak głęboko będzie ona wchodzić w podstawę silnika. W przypadku niektórych jednostek napędowych, jest możliwość spojrzenia z boku i oceny, czy nie dobraliśmy zbyt długich śrub.

W przypadku tej ramy otwory na śruby były tak rozmieszczone, że przewód od silnika wychodzi skośnie, blisko jednej z krawędzi ramy. Nie jest to jednak zbyt duży problem - pod koniec zabezpieczy się przewody taśmą izolacyjną.

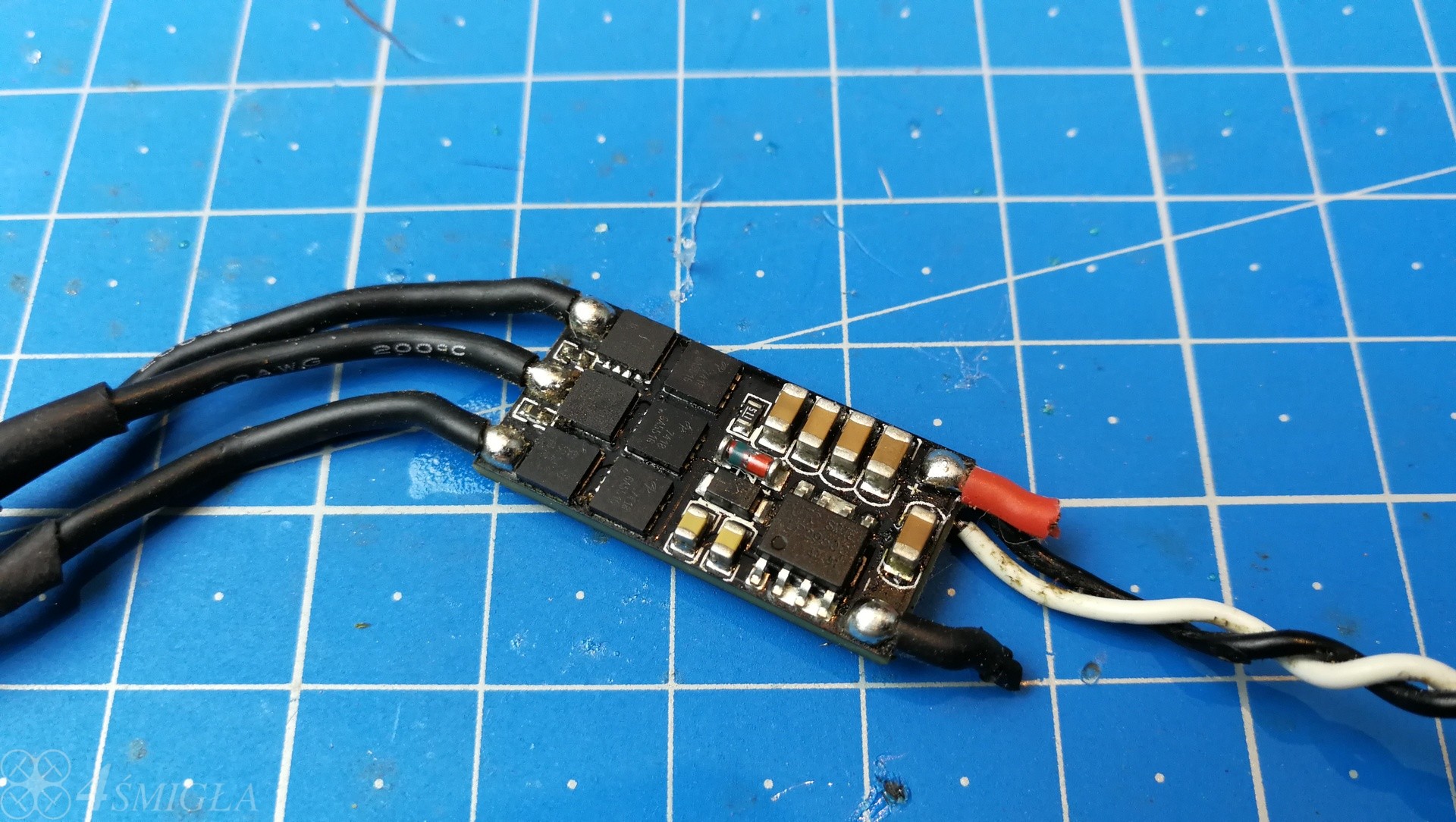

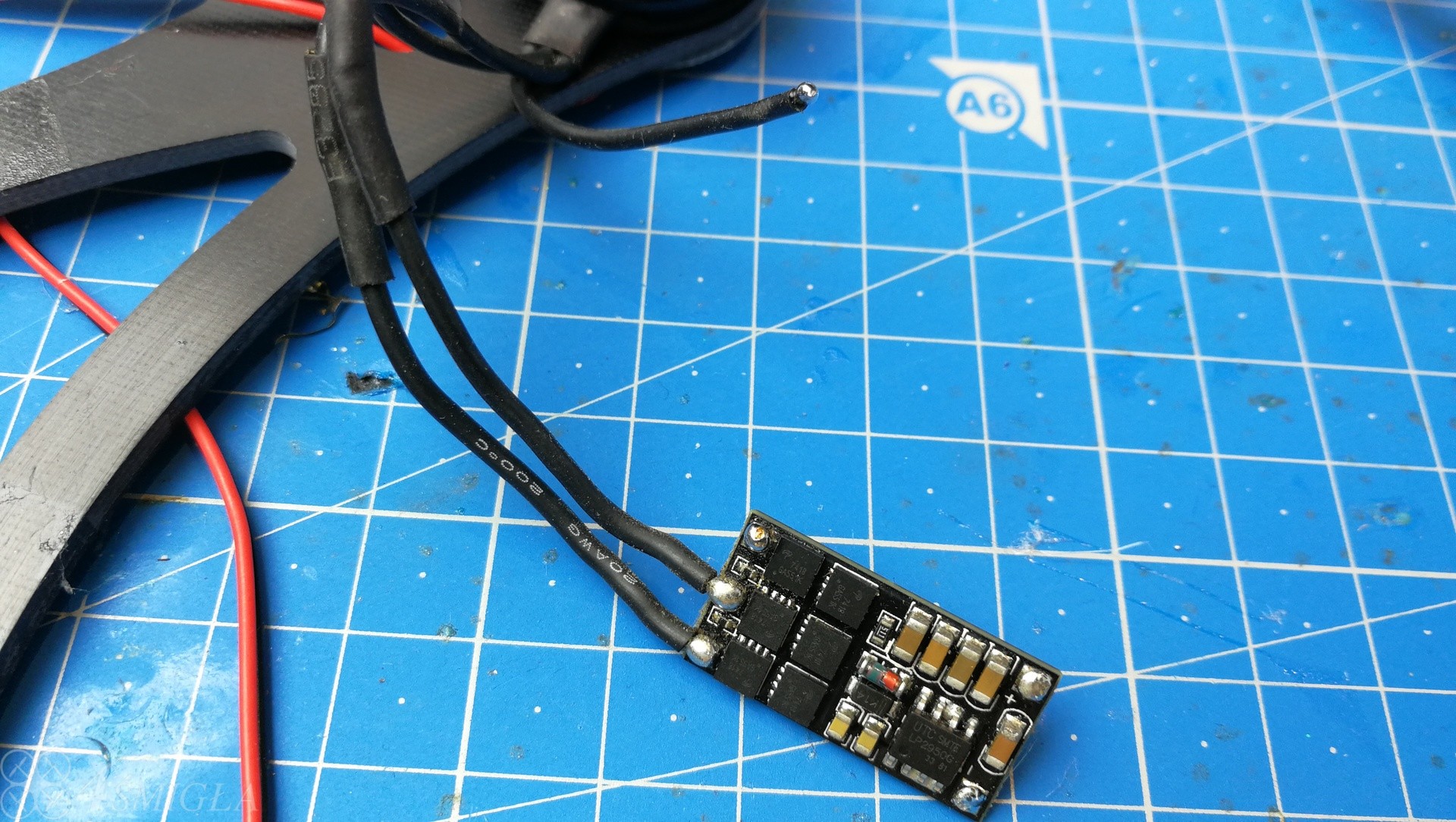

Następnym krokiem jest połączenie ESC LittleBee 20A (https://goo.gl/U4Efp3) z silnikami DYS MR2205 (https://goo.gl/mfCLcw). Tym jednak razem nie będzie to łączenie ze sobą przewodów, a bezpośrednio przylutujemy przewody od silnika do pól lutowniczych, które znajdują się na regulatorze. W tym celu musiałem najpierw rozciąć oryginalną rurkę termokurczliwą, w której znajdował się ESC, a następnie zabrać się za wylutowanie oryginalnych przewodów. Z racji tego, że regulator nie był nowy, w zasadzie trzeba było się pozbyć ich wszystkich, gdyż te zasilające były już bardzo skrócone, a sygnałowe - w niskiej jakości izolacji.

Zabieg przylutowywania kabli od silników bezpośrednio do ESC powoduje, że nie musimy używać dodatkowych termokurczek, gdyż przewód jest ciągły na całej długości. Dodatkowo, pomiędzy silnikiem, a ESC nie ma po drodze sztywnego łączenia, które jest kruche i naruszone w trakcie upadków. No i oczywiście zmniejsza się waga całego rozwiązania, dlatego też coraz więcej ESC jest tak właśnie zbudowane, żeby mieć duże pola lutownicze i łączyć się z silnikami wyłącznie przy użyciu ich przewodów.

Warto skracać kable pojedynczo, według potrzeby. Znajdźmy najpierw miejsce na ramieniu, gdzie umieścimy ESC, a następnie skróćmy i przylutujmy końcówkę jednego przewodu. Najłatwiej będzie nam to zrobić, gdy zarówno jego koniec, jak i pole lutownicze na regulatorze pokryjemy wstępnie cyną. Wtedy połączenie ich ze sobą będzie wymagało jedynie zetknięcia i jednoczesnego rozgrzania lutownicą. Zwracam też uwagę, aby końcowe łączenie było możliwie gładkie, bez szorstkich i ostrych krawędzi. Nadmiar cyny potrafi się przykleić do grotu i przy wycofywaniu lutownicy zostawić ostry kawałek w miejscu lutowania. W takim przypadku spróbujmy albo go wygładzić, albo dodać odrobinę cyny i rozgrzać całość jeszcze raz, a w ostateczności - powtórzyć cały proces od początku. Lepiej wykonać to dobrze za drugim razem, niż zostawić byle jak za pierwszym. Jeżeli poczujemy, że ESC stało się gorące od lutowania, po prostu odczekajmy aż wystygnie, aby nie zaczęły rozlutowywać się inne jego elementy. W przypadku przewodów od silników używałem temperatury grota około 350 stopni. Jeżeli mamy trochę doświadczenia w lutowaniu, to sensowniej jest użyć większej temperatury, ale krócej, niż długo grzać dany element na niższej, ponieważ ciepło zacznie się rozchodzić po całej płytce, a to akurat jest niepotrzebne i niepożądane.

Po przylutowaniu jednego przewodu ustawmy ESC jeszcze raz w pozycji, której ma się znajdować. Zobaczmy, jaka powinna być długość drugiego z przewodów przy założeniu, że ten pierwszy jest napięty. Starajmy się nie zostawiać luzu na jednym przewodzie, a napinania drugiego, tylko sprawdzajmy na bieżąco jak się one układają. Błędem jest cięcie od razu wszystkich przewodów, ponieważ wystarczy, że skrzyżujemy dowolne dwa i nie będą one sięgały tak daleko, jak byśmy chcieli. Róbmy to więc pojedynczo. Spodziewany efekt końcowy wygląda mniej więcej tak.

Ja w ESC LittleBee wymieniłem, jak wspominałem wcześniej, także przewody zasilające oraz sygnałowe. Te ostatnie zmieniłem na takie, które mają silikonowy oplot. Jest on bardziej elastyczny i nie topi się tak łatwo jak PVC. Oczywiście takie przewody są też droższe, ale quadrocopter musi wytrzymać trudne warunki i jeśli ma być niezawodny, to nie róbmy drobnych oszczędności. Przewodom zasilającym zostawiłem trochę zapasu, aby potem je skrócić, jak już ustalę, którędy będą biegły. Z kolei dużo dłuższe zostawiłem te sygnałowe, ponieważ chcę mieć możliwość późniejszego zdemontowania kontrolera lotu na inspekcję lub naprawy. Gdybym po przylutowaniu nie zostawił ani odrobiny zapasu, przewody biegnące w 4 przeciwległe kierunki uniemożliwiłyby mi podniesienie i odsunięcie FC od dystrybucji zasilania. Co prawda przewód swoje jednak waży, ale serwisowanie quadrocoptera bez rozlutowywania wszystkiego też jest istotne.

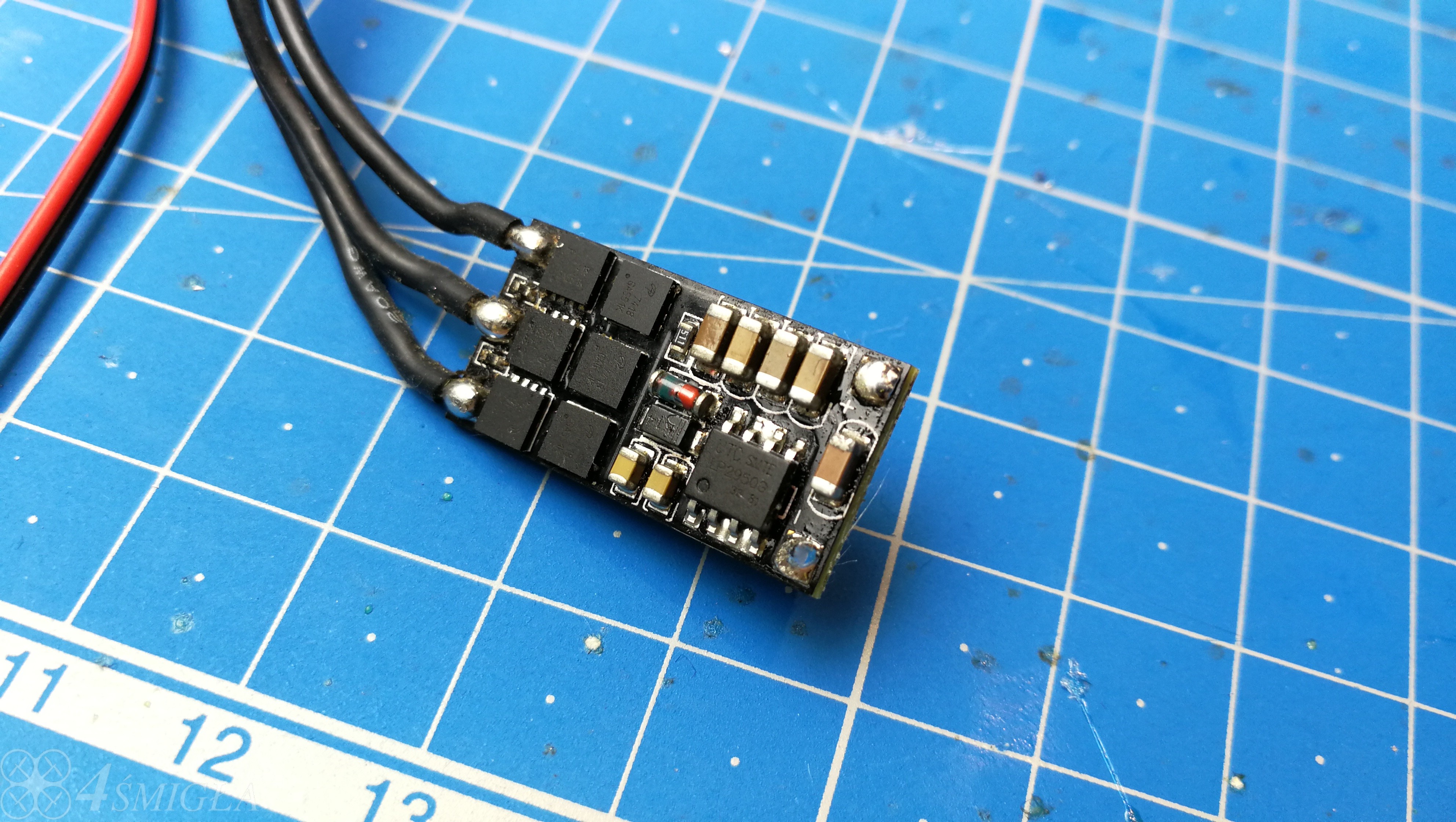

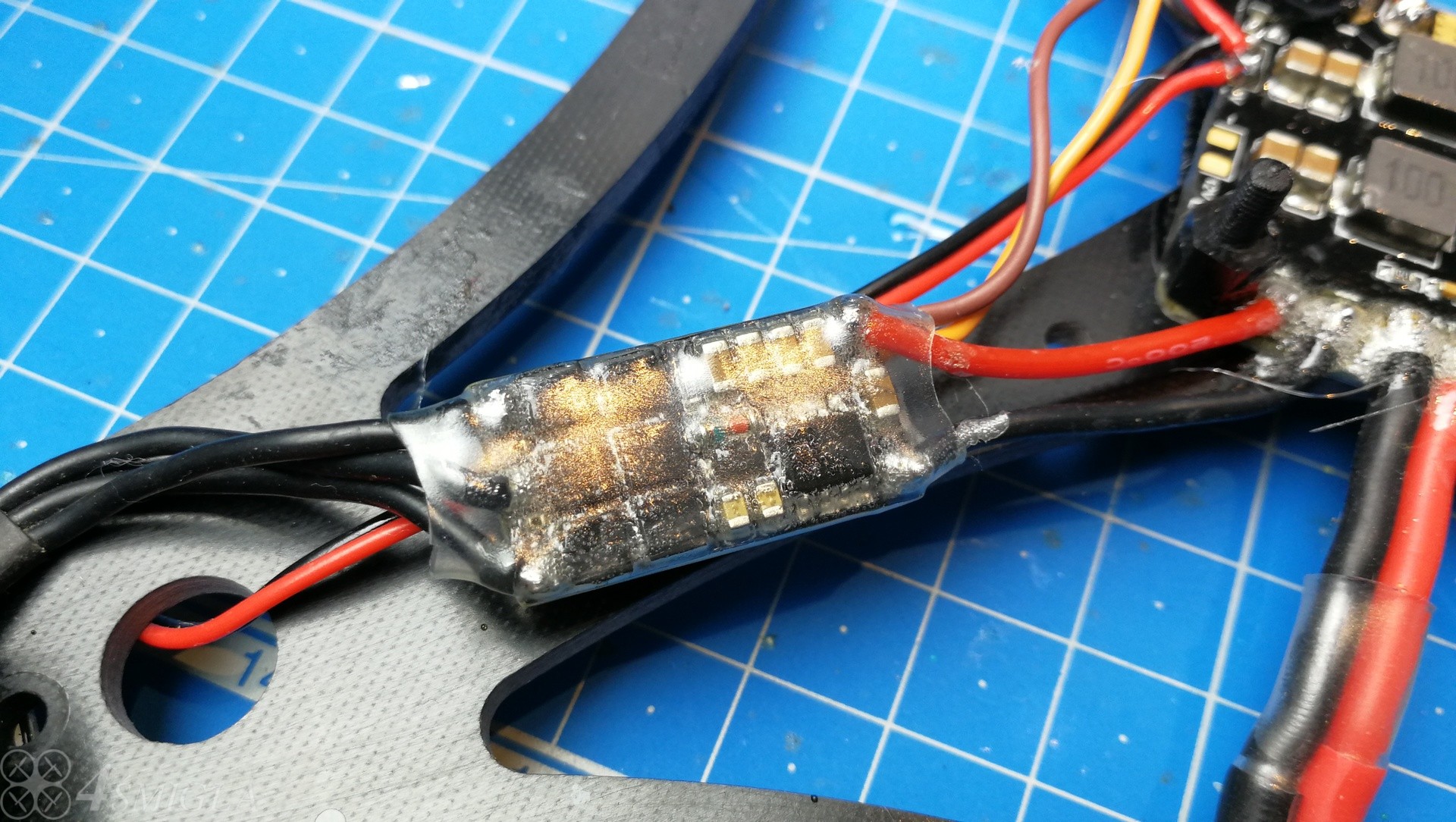

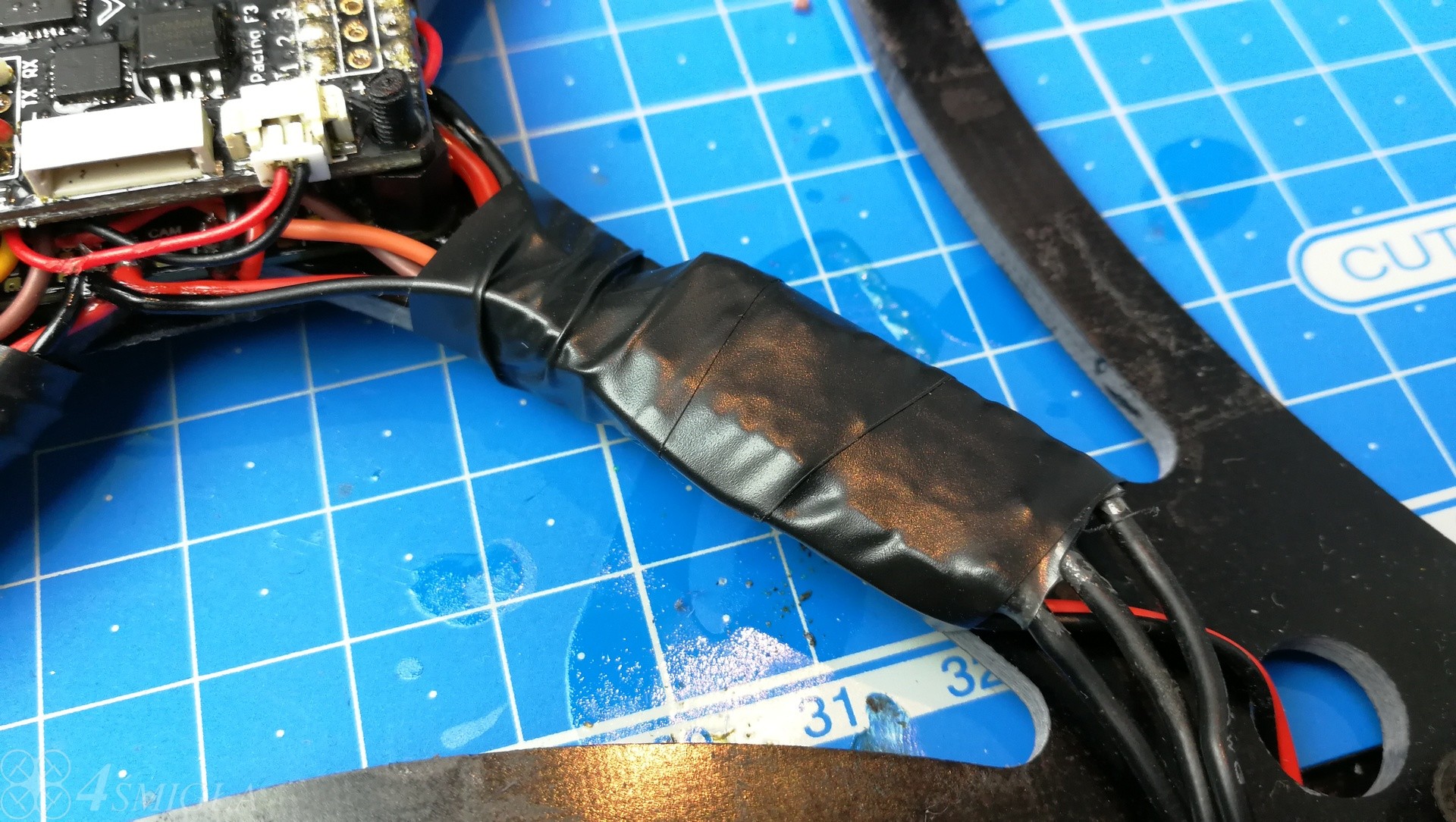

Z racji tego, że wszystkie przewody miałem już przylutowane do ESC, pokryłem je przy okazji paroma warstwami PVB60. Nim położymy każdą kolejną, należy odczekać do pełnego wyschnięcia poprzedniej. Zwracam uwagę, że te regulatory LittleBee mogą pracować na natężeniach prądu sięgających 20A, więc zabezpieczmy je dobrze. Nie ma co żałować lakieru, abyśmy mieli pewność, że wszystkie zakamarki są nim pokryte, a miejsca lutowania skutecznie zaizolowane. Lakier dużo łatwiej jest też nałożyć, jeśli lutowania były gładkie i kuliste, niż gdybyśmy je zostawili szorstkimi i z ostrymi końcami. Wtedy dużo większa jest też szansa, że lakier po prostu się wytrze i przestanie izolować, nie mówiąc już o przecieraniu rurki termokurczliwej. Tak zabezpieczony regulator możemy już w nią włożyć. Przypominam o tym, żeby założyć ją wcześniej, nim przylutujemy jakiekolwiek przewody do płytki dystrybucji zasilania. W końcu musimy mieć jak ją wsunąć.

Rurkę zaciskamy na ESC używając opalarki lub suszarki. W obu przypadkach istotne jest, aby się skurczyła, ale bez jej przegrzewania, ponieważ zacznie się topić lakier, który położyliśmy.

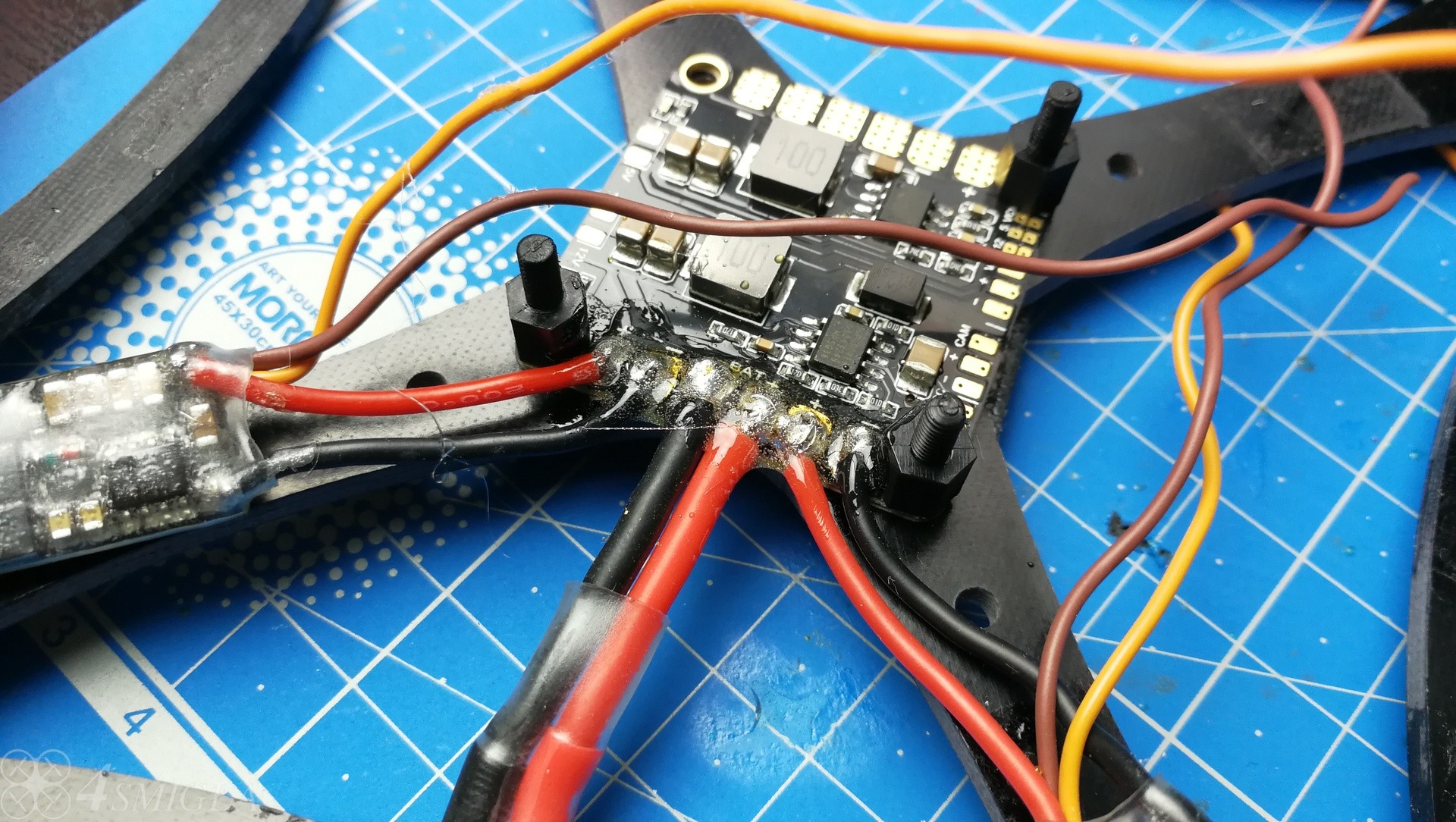

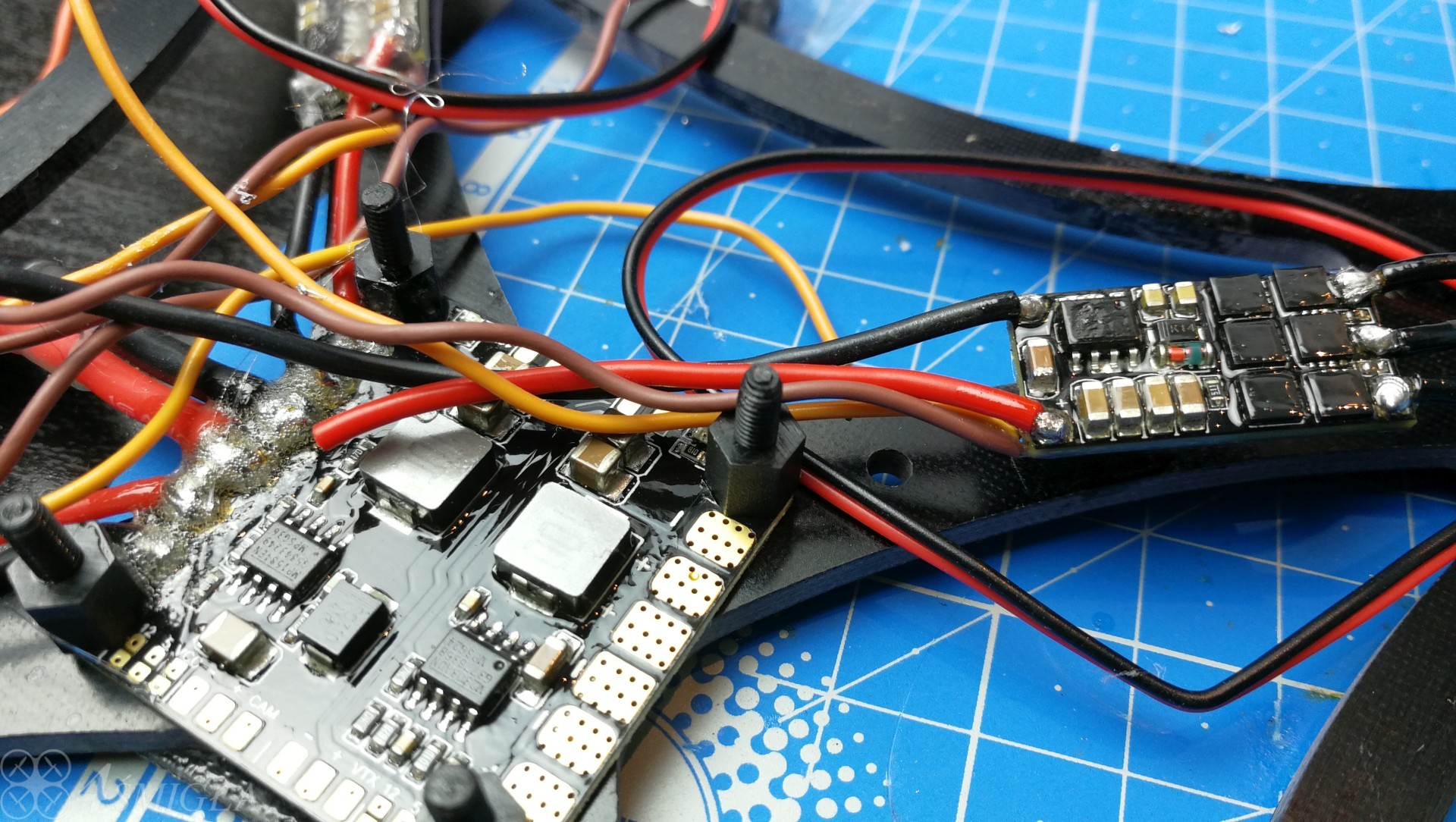

Następnym krokiem jest skrócenie i przylutowanie przewodów zasilających z ESC do odpowiednich pól lutowniczych na PDB. W tym akurat modelu Mateka znajdują się one z przodu i z tyłu płytki i są oznaczone odpowiednio '+' i '-'. Oczywiście do '+' lutujemy czerwone przewody, do '-' - czarne. Warto zostawić odrobinę zapasu przycinając przewody zasilające, aby w razie nieudanego lutowania dało się jeszcze raz je nieco skrócić. W niektórych przypadkach oplatałem jeden z kabli wokół słupka montażowego, jak na tym zdjęciu poniżej zrobiłem z czarnym. Dzięki temu ESC leży bardziej współosiowo na ramieniu.

Możecie przy okazji zauważyć, że do padów od regulatora +5V przylutowałem przewody od LEDów (lewa strona). Regulator ma w sumie 3 wyjścia, na których podaje takie napięcie. Po lewej są dedykowane pady osobno dla +5V i +12V. Diody są zasilane napięciem 5V, więc to ich właśnie użyłem. Jak widać musiałem przylutować jednocześnie dwa zestawy przewodów dla diod pod dwoma silnikami z jednej strony koptera.

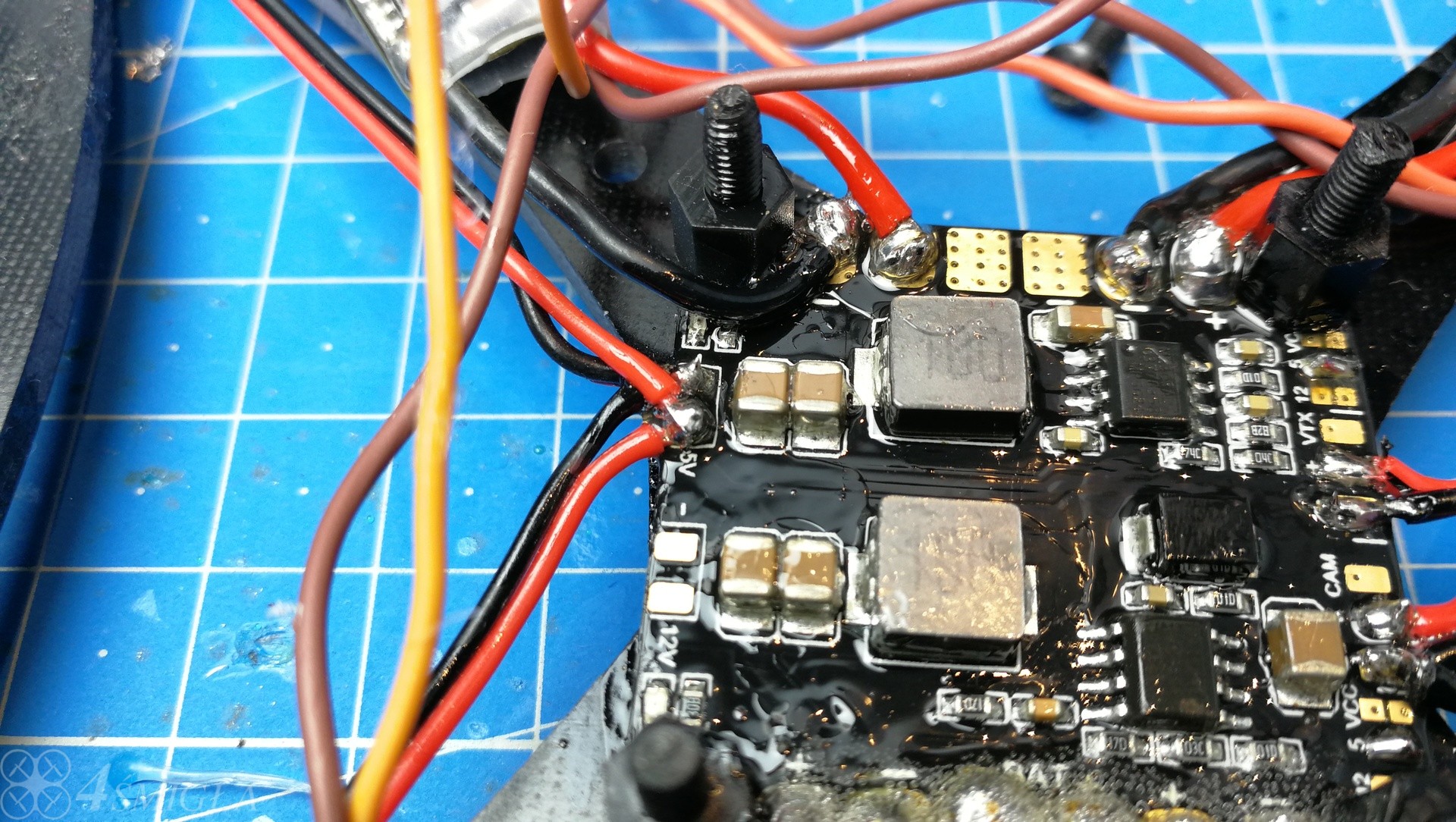

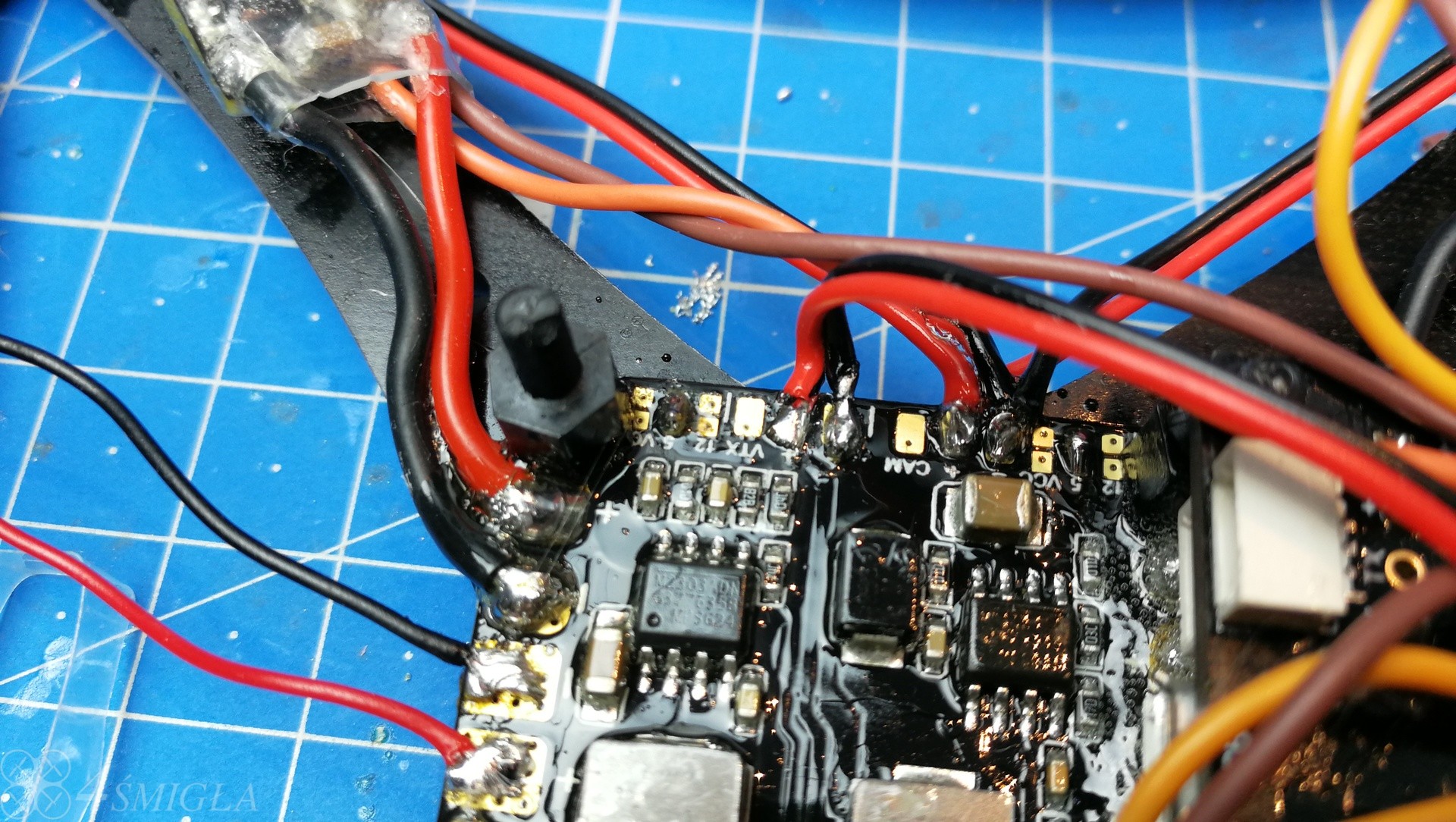

Teraz spójrzmy, co się dzieje po drugiej stronie PDB. Tutaj sprawa jest nieco bardziej złożona, ponieważ z tej z kolei strony mamy wyjścia sygnałowe oraz zasilające do kamery i nadajnika FPV. O ile z tego sprzętu korzystać nie będę, o tyle podpięcie się pod pady 5V będzie mi potrzebne do uruchomienia dwóch pozostałych LEDów. Kolejne zestawy pól lutowniczych są oznaczone jako:

12, 5, VCC, -, +, CAM, -, +, VTX, 12, 5, VCC

Dlaczego jest ich aż tyle, i co oznaczają? Sprawa jest prostsza, niż się wydaje. Ustalmy od razu, że CAM i VTX służą do podłączenia przewodów wideo (żółtych) od kamery, a jedyne, co PDB robi, to łączy oba wyjścia ze sobą. Gdy chcemy wyprowadzić obraz FPV z kamery do nadajnika, musimy połączyć jej żółty przewód (wyjście wideo) z zółtym przewodem nadajnika (wejście wideo dla sygnału, który będzie wysyłany). Możemy połączyć te kable ze sobą te, ale wtedy będą one biegły luźno wzdłuż ramy. W zamian za to, możemy przylutować żółty przewód od kamery do CAM, a od nadajnika do VTX, a będzie to równoznaczne ze zlutowaniem tychże przewodów ze sobą. Gdyby PDB miało OSD to lutowalibyśmy w ten sam sposób, aby sygnał wideo mógł trafić na wejście OSD, następnie na obraz zostałyby nałożone dane z OSD i wyprowadzone na wyjście do nadajnika przez pad VTX. Proste.

No dobrze, ale wróćmy teraz do pozostałych pól lutowniczych. "12", "5" i "VCC" to tzw. zworki, czyli dwa pola lutownicze, które musimy ze sobą połączyć, aby włączyć, lub wyłączyć daną funkcję. W tym przypadku wybieramy, jakie napięcie pojawi się na polach lutowniczych "-" i "+" odpowiednio po lewej i prawej stronie płytki. Jak widzimy, są one niejako zgrupowane w dwa bloki - jeden od kamery - wszystkie pola do "CAM" włącznie, a po prawej zaczynając od "-", przez "VTX", skończywszy na "VCC". Jeżeli połączę ze sobą dwa pady oznaczone przez "12" - podłączę na polach "-" i "+" regulator 12V. Jeśli wybiorę "5" to będzie to regulator 5V. "VCC" oznacza z kolei doprowadzenie napięcia płynącego bezpośrednio z baterii, więc np. na 4S byłoby to jakieś 16V. Należy przy tym pamiętać, że nigdy nie możemy zlutować więcej, niż jednej zworki na raz, bo na padach nie może jednocześnie znaleźć się np. napięcie 5V i 12V spalimy w ten sposób PDB. Zawsze więc lutujemy jedną, wybraną zworkę, która odpowiada za dane napięcie, którego potrzebujemy.

Wybór zależy od tego, jakie urządzenia mamy na wyjściu. Jeśli kamera akceptuje napięcia 7-26V, możemy podłączyć ją pod VCC. Jeżeli spodziewa się zasilania np. 5V, wtedy lutujemy pady przy "5" i na wyjściu otrzymujemy takie właśnie napięcie. W przypadku, gdy mamy nadajnik, który na wejściu może otrzymać 12V lub więcej, możemy albo podłączyć go do baterii (VCC), albo zasilić przez regulator - 12V. Jeżeli dysponuję kamerą, czy VTX, które oczekują napięcia wyższego niż 5V na ogół decyduję się na zasilenie ich nie z VCC, tylko regulatora 12V, ponieważ napięcie to będzie bardziej stabilne. Na polach VCC mamy takie połączenia, jakbyśmy czerpali prąd bezpośrednio z baterii, a napięcie zależnie od obciążenia mocno potrafi się zmieniać, dodając do tego skoki (szpilki, ang. spikes) wywołane pracą ESC. Regulator wygładza nam nieco to zasilanie i zapewnia, że jest ono bardziej stabilne.

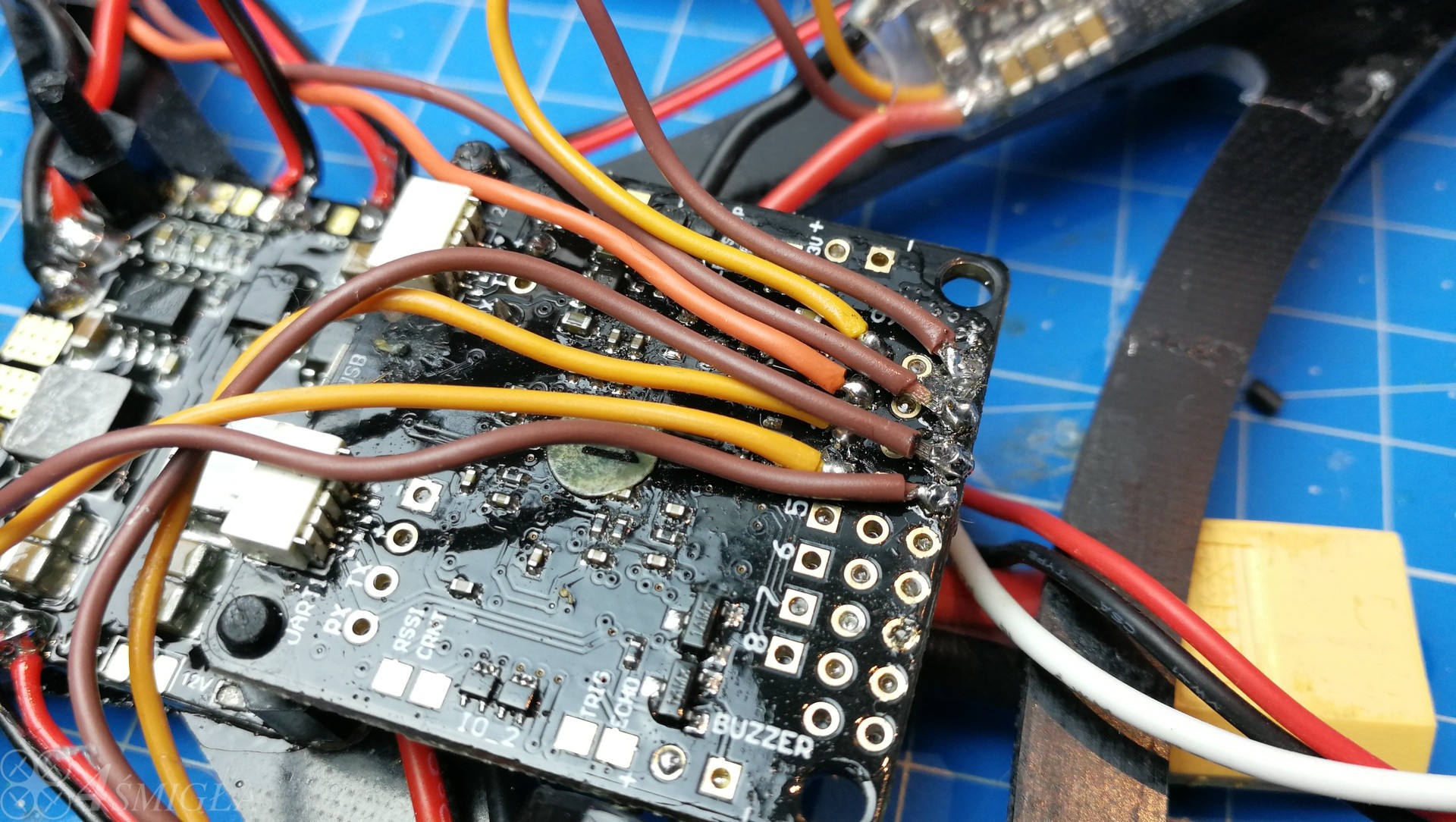

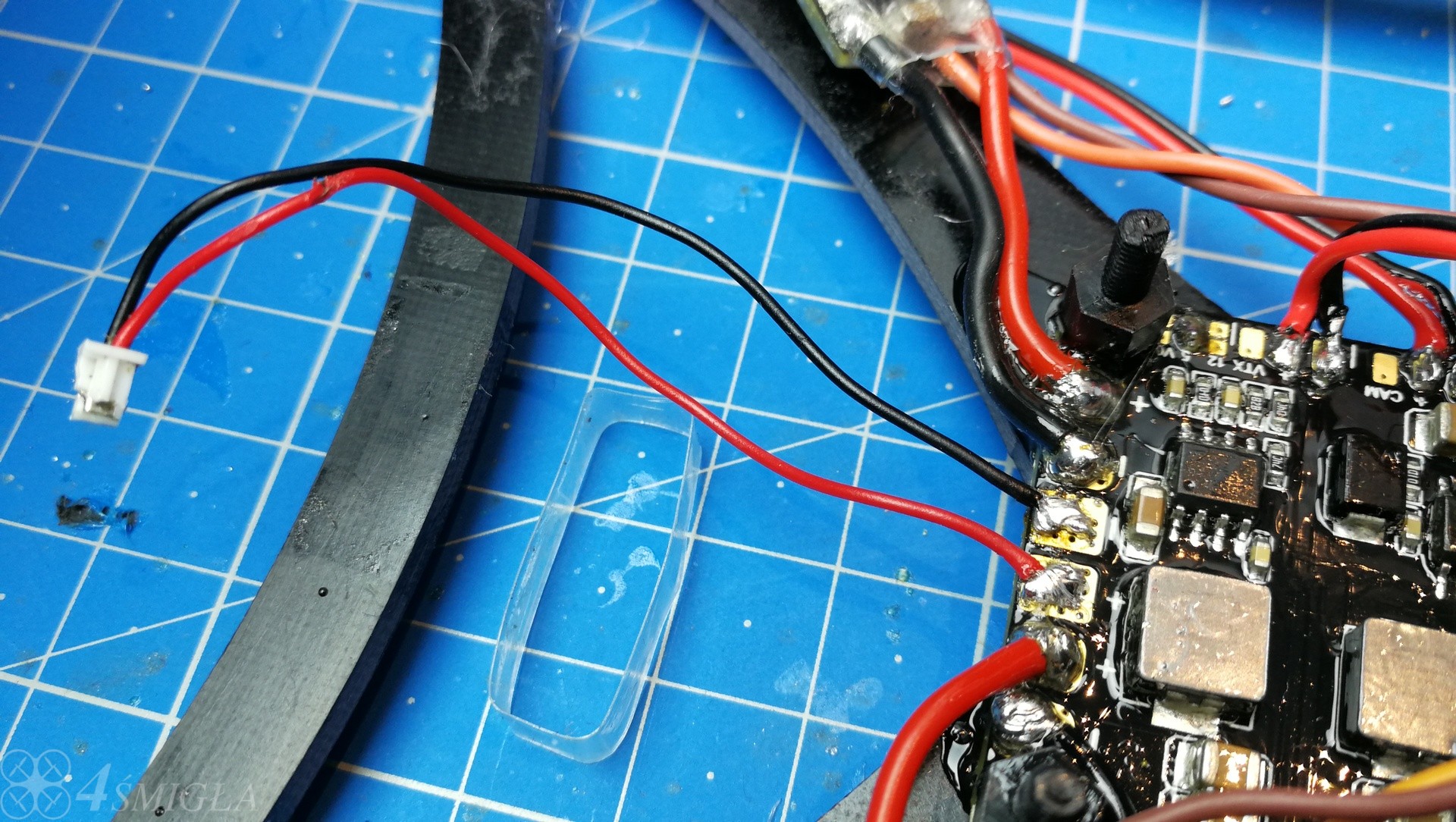

Wracamy do LEDów. Jak pamiętacie wymagają one zasilania 5V, więc zlutowałem po lewej stronie zworkę oznaczoną jako "5", dzięki czemu podłączyłem "-" i "+" do zasilania z regulatora +5V. Jak widzicie, po tej stronie znowu wchodzą po dwa przewody czerwone i czarne, ponieważ tutaj również zasilam dwa komplety diod pod dwoma silnikami. Pytanie skąd wzięła się trzecia para przewodów i po co? Otóż ESC LittleBee nie posiadają regulatora +5V (BEC) do zasilania kontrolera lotu. Musimy podać mu prąd z PDB. Trzecia para przewodów na razie nie jest przylutowana z drugiego końca, ale od strony PDB łączy się z pinami '+' i '-' (prawa strona zdjęcia) i również tutaj stosuję zworkę od regulatora +5V, ponieważ takiego zasilania oczekuje kontroler lotu. Gdybym używał np. Kiss FC, który sam mierzy napięcie baterii i posiada własny regulator, mógłbym go zasilić z tych samych padów, ale wtedy zlutowałbym ze sobą zworkę "VCC", aby podać mu napięcie wprost z baterii (np. 4S, 16.8V). Aha, zworki lutujemy w ten sposób, że najpierw nakładamy cynę na jedno pole lutownicze, potem drugie, a na końcu staramy się zrobić mostek pomiędzy nimi jednocześnie przykładając lutownicę do obu pól. Można swobodnie dodać trochę cyny, aby oba pola wyraźnie się połączyły.

Mam nadzieję, że jest to po tym długim opisie jest to wszystko dla Was oczywiste.

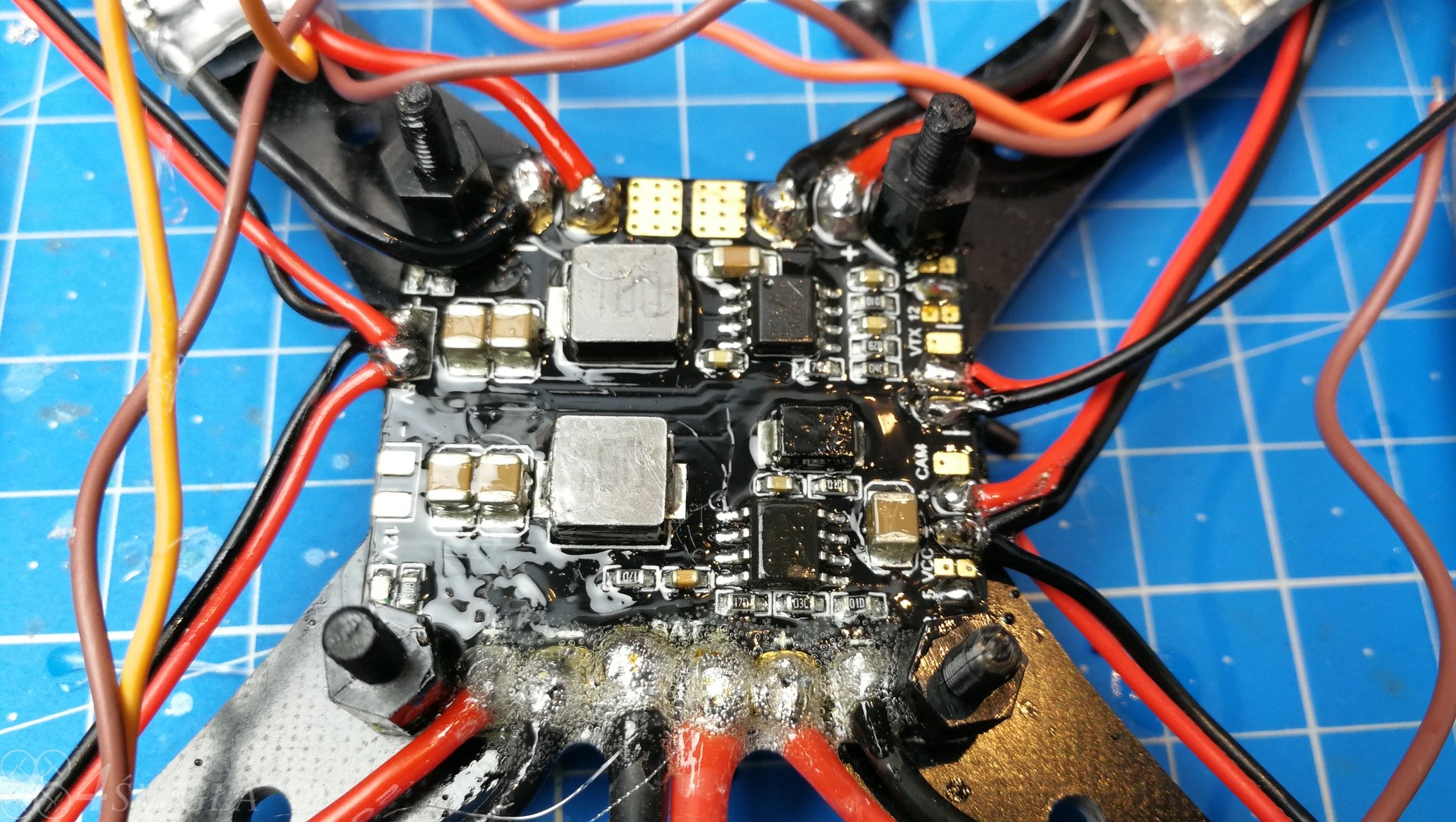

Po operacjach lutowania przewodów od LEDów oraz zasilania ESC, pokryłem całe PDB kilkoma warstwami lakieru PVB, stąd jest ono na zdjęciach takie gładkie i świecące. Po takiej operacji woda nie powinna już być straszna całej tej części quadrocoptera.

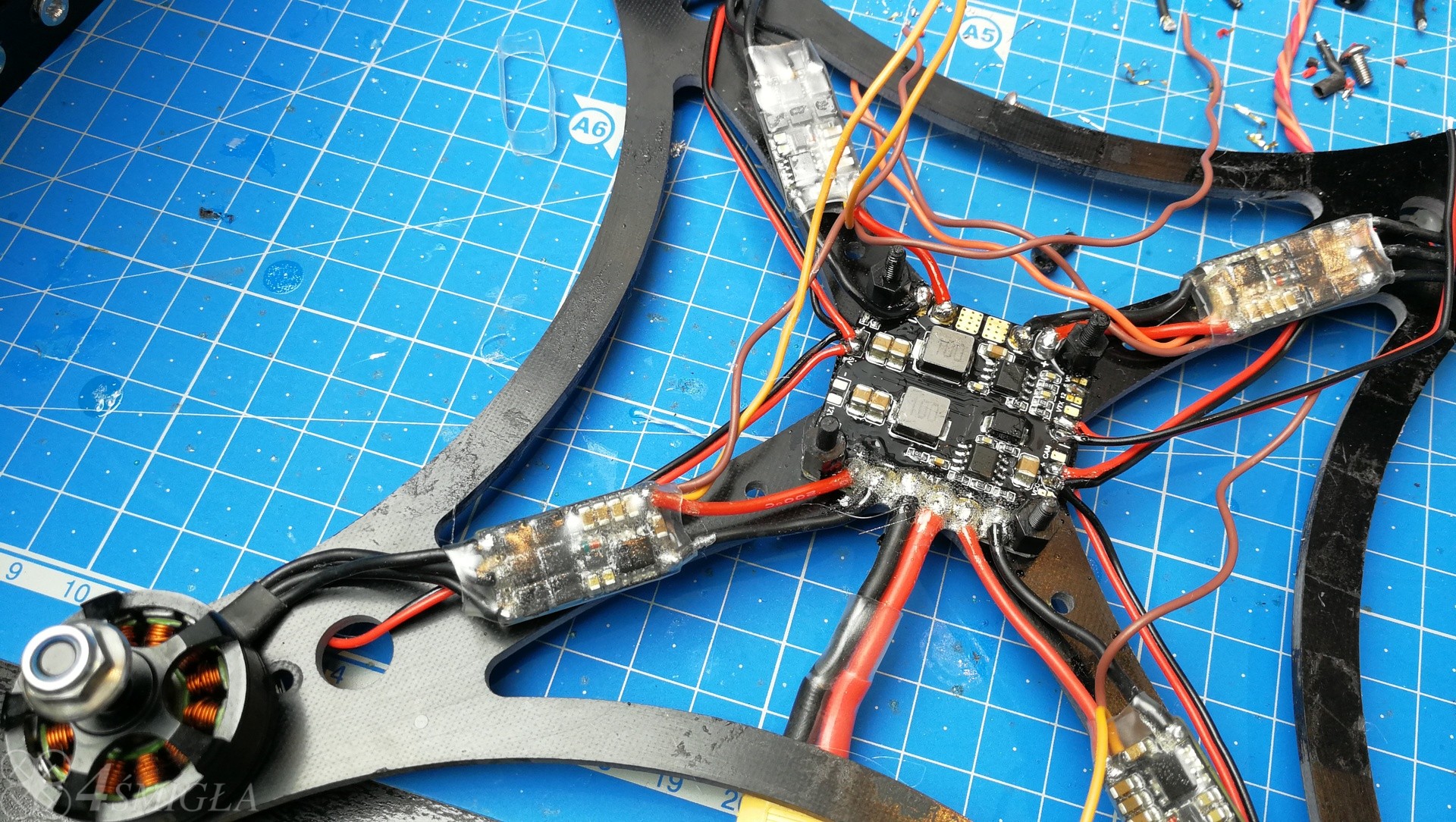

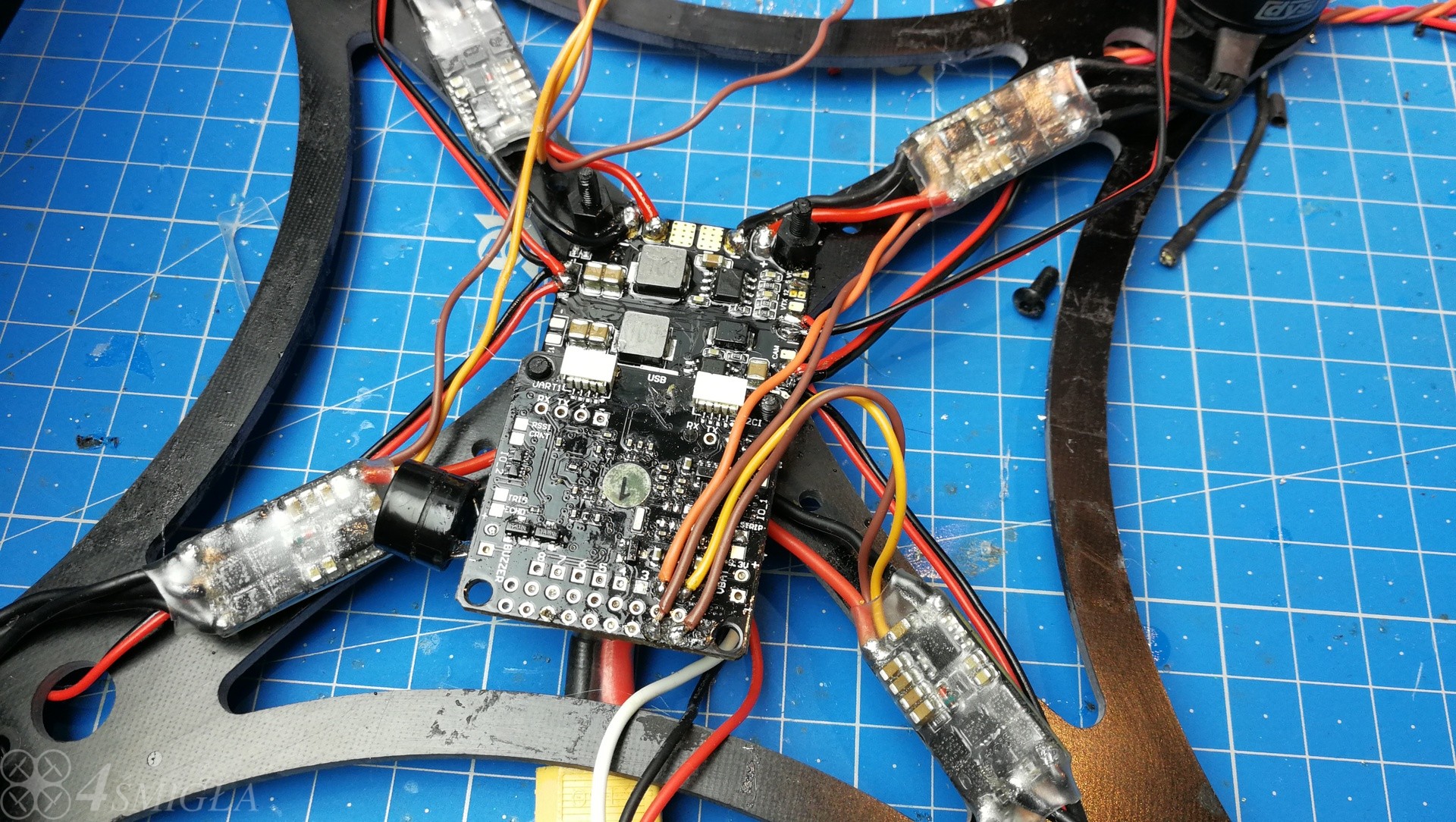

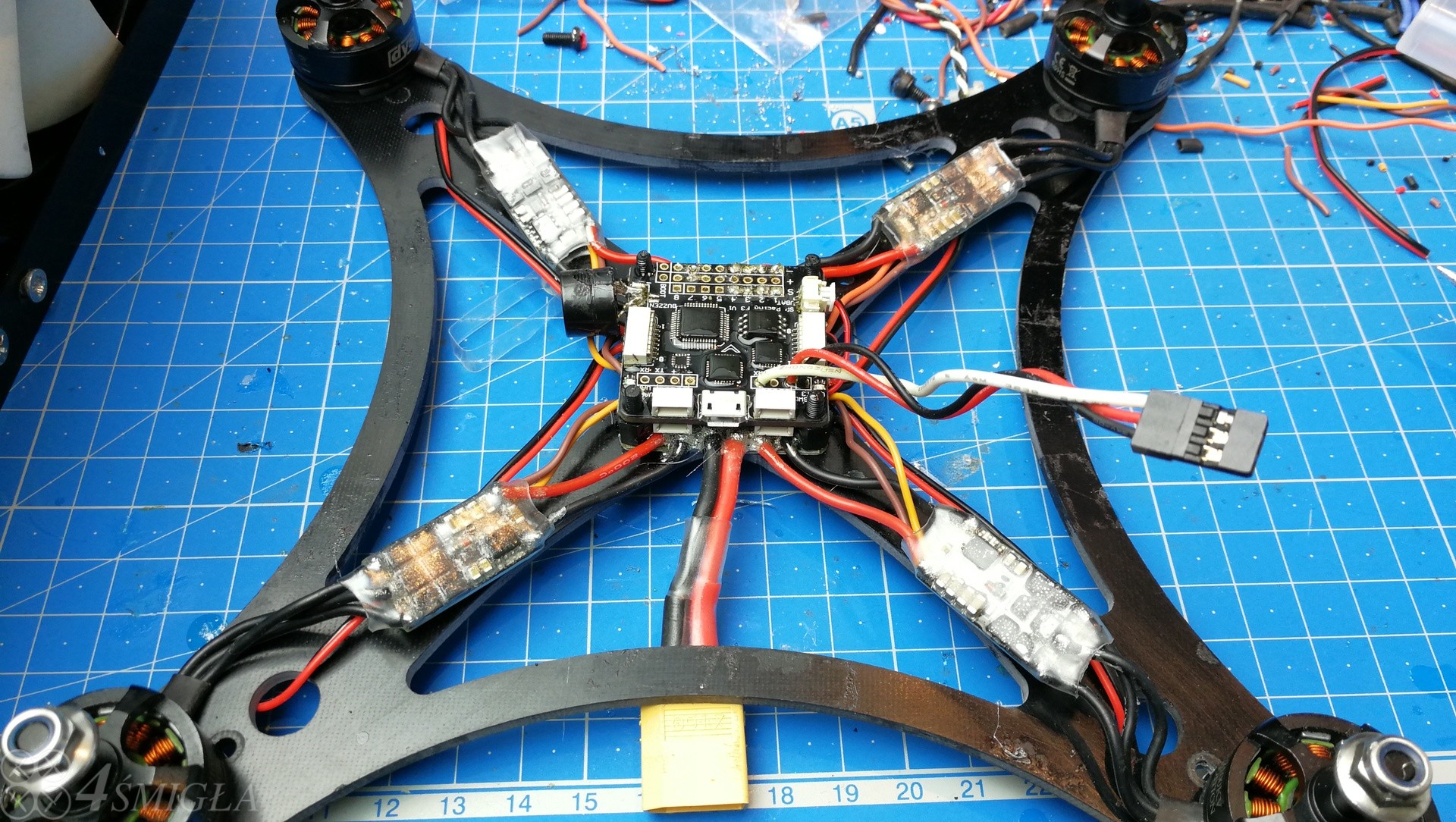

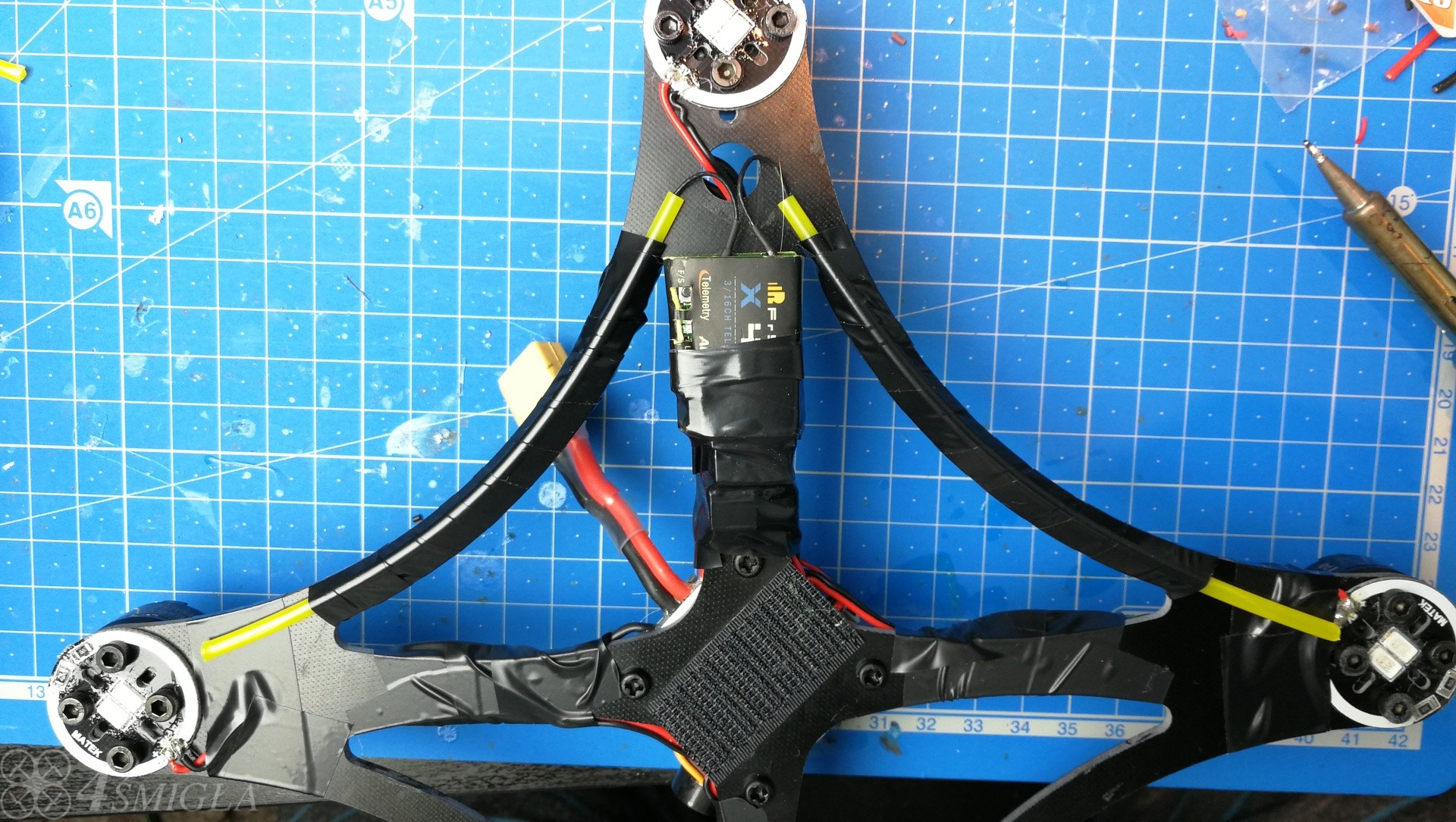

Spójrzmy jeszcze na cały kopter z góry, aby zobaczyć na jakim jesteśmy etapie. ESC są już zabezpieczone lakierem i termokurczkami. Przewody od LEDów wyprowadziłem od spodu ramy przez otwory niedaleko silników i wzdłuż ramion. Później zabezpieczę je jeszcze taśmą. Na razie zostały skrócone i są dość napięte, aby nie plątały się po finalnym montażu. Oczywiście mamy też przewód zasilający zakończony złączem XT-60 podłączony do BAT + i -. Całe PDB zostało pokryte PVB60 - kilkoma warstwami. Po każdej z nich czekałem około 15-30 minut, aż lakier całkowicie wyschnie. Wtedy dopiero kładłem kolejną warstwę. Pośpiech jest tu zupełnie niewskazany.

Wśród wolnych przewodów mamy po 2 wychodzące z każdego ESC. Pomarańczowy - sygnałowy oraz brązowy - masa. Dodatkowo po prawej stronie PDB mamy przylutowaną parę czarno-czerwoną, która zasili kontroler lotu. Również w tym przypadku nie skracałem nadmiernie przewodów - jeszcze nie w tej chwili w każdym razie. Zabieramy się za zakładanie kontrolera lotu!

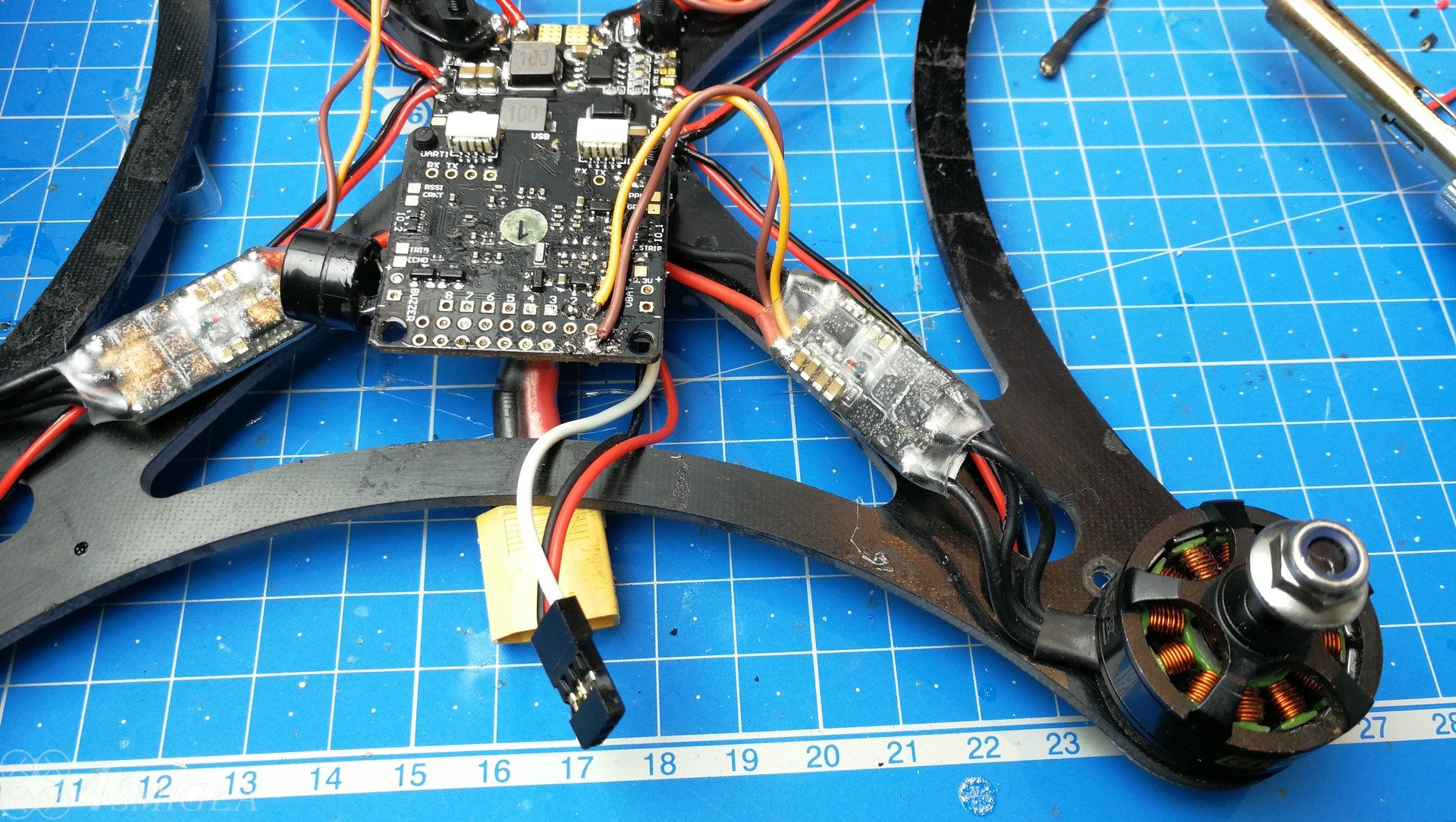

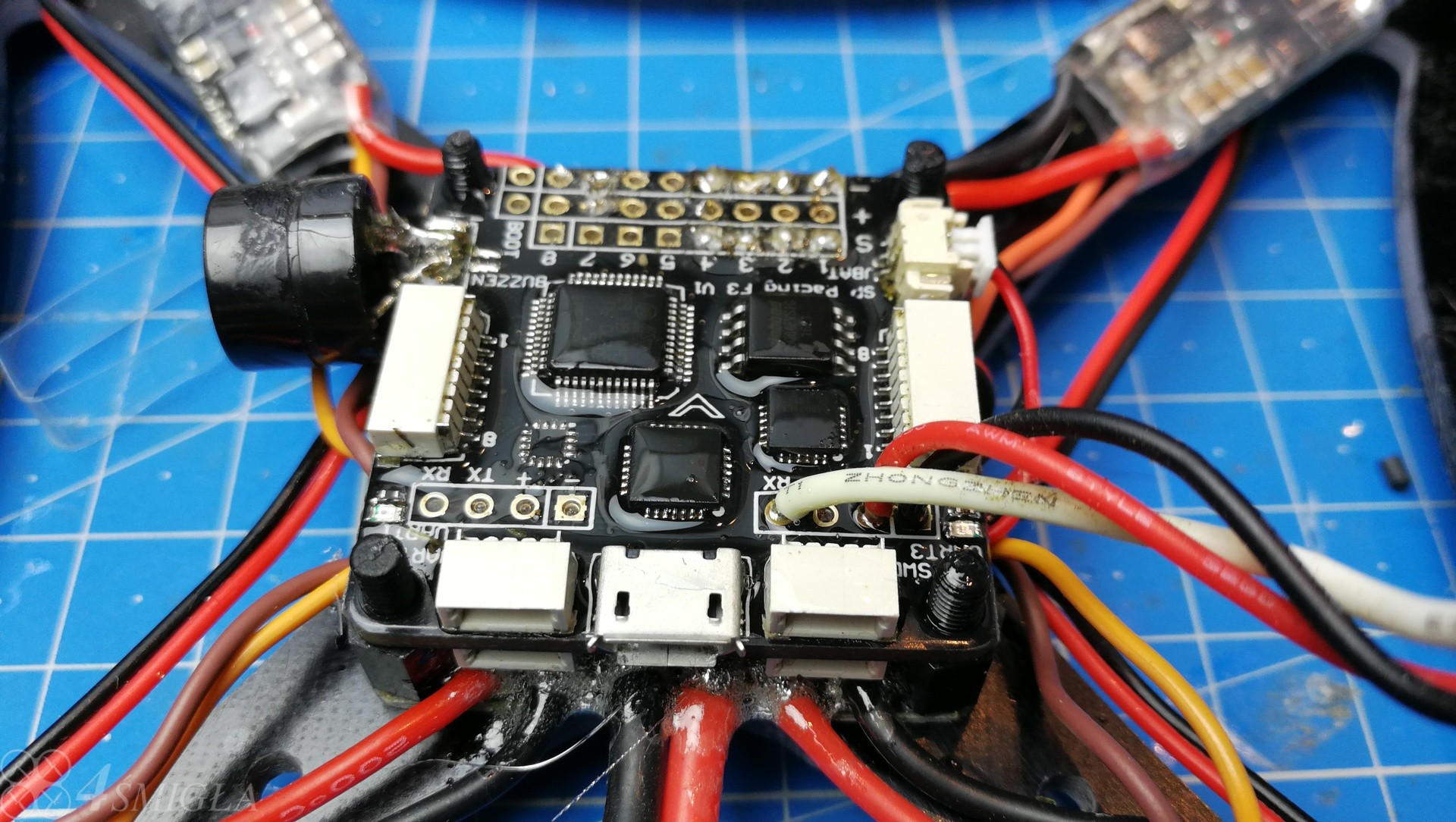

Wbrew pozorom z kontrolerem lotu nie będzie zbyt wiele pracy. Po pierwsze będzie on potrzebował zasilania - użyjemy do tego pary przewodów wlutowanej wcześniej do regulatora +5V na PDB. Po drugie musimy podłączyć ESC. W tym celu przylutujemy przewody sygnałowe i masę od każdego z regulatorów - kolejne 4 pary. Na końcu trzeba będzie jeszcze podłączyć odbiornik. Bonusem będzie podłączenie przewodu do mierzenia napięcia baterii. Dzięki temu Buzzer na kontrolerze lotu będzie piszczał przy niskim napięciu baterii. Tym sposobem możemy pozbyć się zewnętrznego miernika i buzzera, który podpina się normalnie do złącza balansera. Ten na FC nie jest taki głośny, ale całość jest paręnaście gramów lżejsza, więc warto.

Zacznijmy od wymierzenia długości przewodów od ESC. U mnie będą one wchodzić od spodu i iść pomiędzy PDB, a kontrolerem lotu. Tym sposobem na wierzchu FC nie będzie mi się nic plątało. Odwracam więc kontroler lotu i układam sobie przewód w taki sposób, aby dało się zdjąć i przekręcić FC bez ruszania regulatorów. Przy zbyt krótkich przewodach musiałbym demontować całość, a tak jestem w stanie się dostać w razie czego pod spód, np. do PDB po prostu zdejmując kontroler lotu ze słupków na środku.

Na razie zignorujmy przewód czarno-czerwono-biały wychodzący z FC. W moim przypadku był wcześniej przylutowany, więc został na zdjęciach - wrócimy do niego. Zwróćmy za to uwagę na to dokąd i jak poprowadziłem przewody sygnałowe. Ten od prawego-tylnego silnika (Z tyłu koptera wychodzi przewód zasilający z XT-60) jest oznaczony jako numer 1 w BetaFlight i CleanFlight. Oczywiście nie w każdym oprogramowaniu tak jest, ale obecnie większość płytek lata na BetaFlight lub RaceFlight. Inaczej z kolei mają Kissy, ale o tym pisałem choćby tutaj: Składamy 225-tkę do freestyle.

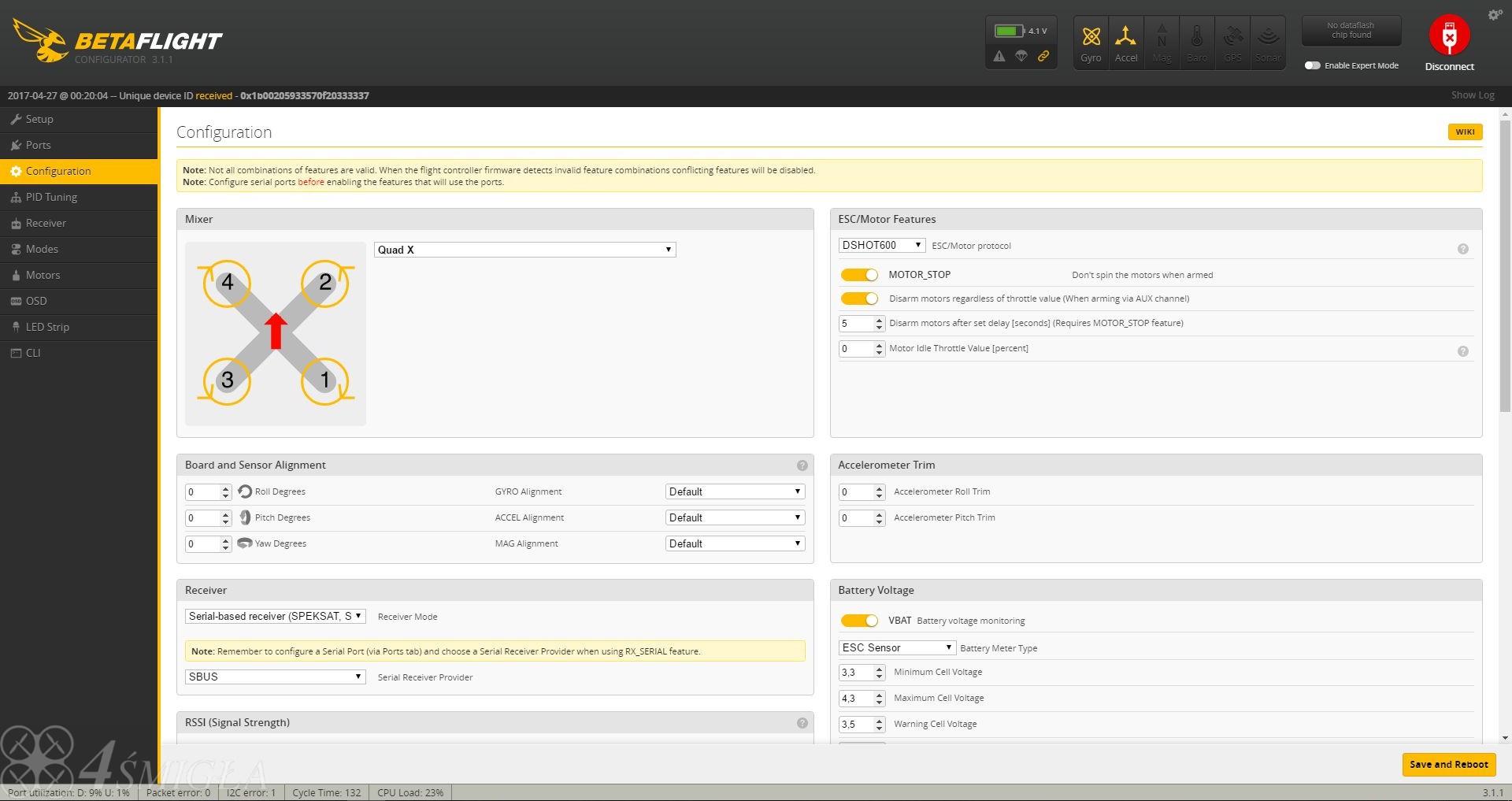

Mój SP Racing F3 jest akurat na BF, więc tym się kieruję. No dobrze, ale skąd mamy wiedzieć, jaki jest preferowany układ silników w danym oprogramowaniu? Jest on pokazany na głównym ekranie "Config", który możemy wyświetlić po podłączeniu kontrolera lotu po USB do komputera. Uruchamiając oprogramowanie BetaFlight patrzymy na zaprezentowany na obrazku układ.

Prawy-tylny silnik oznaczony jest 1. Numer 2 to prawy-przedni. Lewy-tylny oznaczony jest jako 3, zaś ostatnim jest lewy-przedni. Po obu stronach kontrolera lotu są odpowiednie pola lutownicze dla ESC nieprzypadkowo oznaczone cyframi. Dopasowujemy je do tego, co widzieliśmy w Betaflight i lutujemy zgodnie z tamtym układem. Na kontrolerze lotu są po 3 pady dla każdego ESC. Wynika to z tego, że rozwiązanie jest dostosowane zarówno pod ESC z BEC (regulatorem napięcia), jak i OPTO (bez niego). Lutując je od spodu, od góry mamy wejście sygnałowe, +5V (zasilanie do kontrolera lotu) oraz na dole GND. Jak pamiętacie, tutaj używamy LittleBee 20A, które podają tylko sygnał (górny pad) i masę (GND - dolny pad). U mnie pomarańczowy przewód podawał sygnał, więc znalazł się u góry. Masa (przewód brązowy) przylutowana została na dole. Po drugiej stronie kontrolera lotu przedstawiono też dodatkowe oznaczenia każdego z rzędów padów, więc trudno się pomylić. Jeżeli robicie to po raz pierwszy - sprawdźcie, czy na pewno przewody idą tam, gdzie powinny. Zobaczmy, jak podłączony został pierwszy silnik.

Tak samo postępuję z drugim, prawym-przednim silnikiem. Tutaj również zostawiam pewien zapas długości przewodu.

Podobnie postępuję ze wszystkimi pozostałymi przewodami. Powinienem skończyć z czterema parami przewodów podłączonymi do kontrolera lotu w kolumnach oznaczonych 1-4, czyli dla czterech silników. Zwracam tutaj szczególną uwagę, że przestrzeń pomiędzy polami lutowaniczymi jest niewielka, więc pilnujmy tego, aby żadnych dwóch pól przypadkiem nie zewrzeć nadmiarem cyny. Jeżeli taki się stanie, polecam odlutować feralny przewód i odciągnąć nadmiar cyny tzw. odsysaczem, czyli plastikową tubą, która ma mechanizm sprężynowy. Po rozpuszczeniu cyny przystawia się końcówkę odsysacza jak najbliżej i naciska przycisk. Tłoczek odskakuje, a powietrze zasysa nadmiar cyny. Po tej operacji sprawdźmy, czy faktycznie pola są rozłączone.

Pozostaje nam teraz podłączenie zasilania do kontrolera lotu. Można to zrobić na dowolnej parze padów lutowniczych od silników, ponieważ kontroler i tak weźmie zasilanie z dowolnego z nich. Dla wygody, łatwiej jest skorzystać z pól lutowniczych od silników 5-8, ponieważ po prostu jest tam najwięcej miejsca.

Przypominam, że teraz korzystamy z pola środkowego (+5V) i dolnego (GND). Wykorzystujemy do zasilania parę przewodów, którą poprzednio pozostawiliśmy luźną, a przylutowaną z drugiej strony do PDB i pól regulatora lotu - tam, gdzie były pola "VTX" itd. Gratulacje! Kontroler lotu jest już prawie gotowy!

Dlaczego prawie? Otóż brakuje nam po pierwsze połączenia pomiędzy odbiornikiem, a kontrolerem lotu, a po drugie SP Racing F3 nie ma na razie w jaki sposób mierzyć napięcia baterii. Na razie zaczniemy od tego drugiego. Jak już wiemy, kontroler lotu zasilamy napięciem 5V z regulatora, a więc układ nic nie wie, ile wynosi ono na samej baterii. W tym celu musimy podłączyć ją w jakiś sposób do FC. SP Racing F3 ma specjalne dwupinowe gniazdo microJST 1.25mm. W zestawie dostajemy także przewód zakończony taką wtyczką.

Musimy go przylutować gdzieś, gdzie wchodzi napięcie wprost z baterii. Naturalnym wyborem jest oczywiście PDB. Płytka ma pola lutownicze dla ESC, które jak pamiętamy są połączone bezpośrednio z wyjściem baterii (bez pośredniczących układów takich jak regulatory). Przylutujmy więc przewody do mierzenia napięcia zasilającego do wolnych padów na płytce dystrybucji zasilania. Gdyby nasza takowych nie miała, możemy dolutować się do dowolnych z ESC - wszystkie "+" są połączone razem, podobnie jak i "-", więc nie ma to znaczenia. Oczywiście pamiętajmy o polaryzacji, czyli do "+" lutujemy przewód czerwony, zaś do "-" czarny!

Przypominam też o zabezpieczeniu całości lakierem PVB60. W przypadku PDB i ESC nie warto sobie żałować i położyć parę warstw. Teraz możemy już zabezpieczyć całościowo dolną płytkę - skończyliśmy lutowanie wszystkich elementów. Jeżeli będziecie montować sprzęt FPV, to jeszcze trzeba pamiętać o podłączeniu mu zasilania i ewentualnie przewodów sygnałowych.

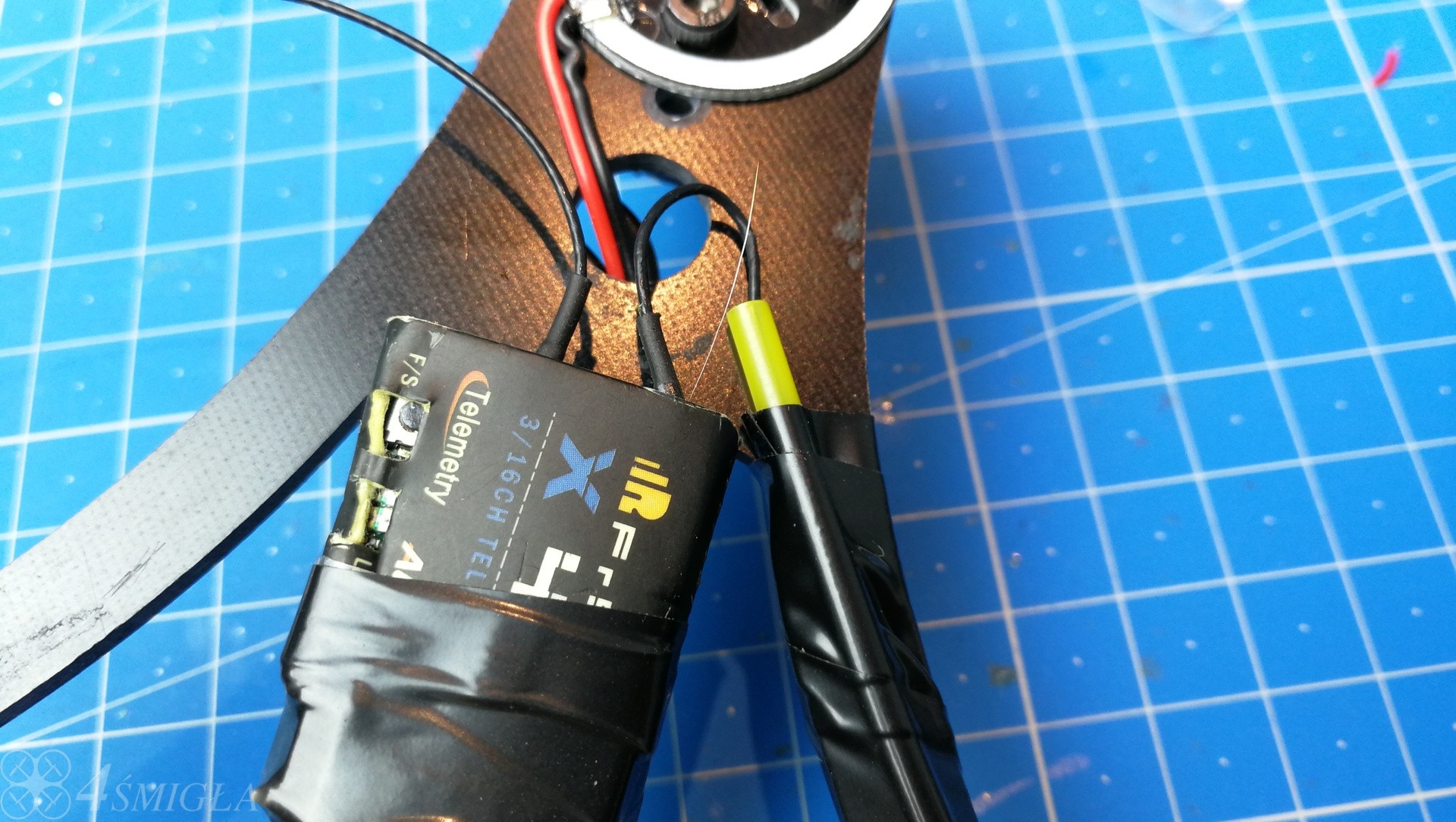

Wróćmy teraz do odbiornika. Jest parę metod podłączania sygnału do kontrolera lotu. Kiedyś każdy kanał podłączało się osobno (PWM, PPM), potem zaczęto używać pojedynczego przewodu, na którym szły sygnały PPM dla wszystkich kanałów (cPPM), by wreszcie dojść do komunikacji cyfrowej na jednym przewodzie (i-BUS, SBUS, SPEKTRUM). Ze względu na odporność na zakłócenia, przekłamania i dokładność, a więc ogólnie wyższą spolegliwość teraz używa się tych ostatnich. Aby połączyć ze sobą odbiornik i kontroler lotu potrzebujemy więc jedynie 3 przewodów. Dwa pierwsze doprowadzają zasilanie (najczęściej 5V, rzadziej 3.3V), a ostatni sygnał sterujący. Połączenie SBUS odbywa się po jednym z UART (Universal Asynchronous Receiver/Transmitter), czyli złącz ogólnego użytku. Podłącza się do nich OSD, GPS, odbiornik i wszystkie urządzenia, które muszą się komunikować z kontrolerem lotu. Później, po podłączeniu kontrolera lotu do komputera, wybieramy urządzenia, które są podłączone do odpowiednich UART. W części kontrolerów lotu nie używa się UART1, ponieważ jest on zarezerwowany do komunikacji USB z komputerem i możemy nieopatrznie odciąć sobie możliwość konfigurowania FC. Na płytkach też często jest napisane, które piny dotyczą którego UART. Niektóre z nich mają też swoje gniazda. SP Racing F3 ma je wyprowadzone z boku. W przypadku podłączania odbiornika wolę jednak przylutować przewody, ponieważ jest on integralną częścią koptera i wolę mieć pewniejsze połączenie, niż gniazdo po jednej i drugiej stronie. Możecie zauważyć, że użyłem trójpinowego złącza do serw, ze względu na to, że użyłem nieco już leciwego odbiornika X4R-SB. Przewody przylutowałem zaś do UART3.

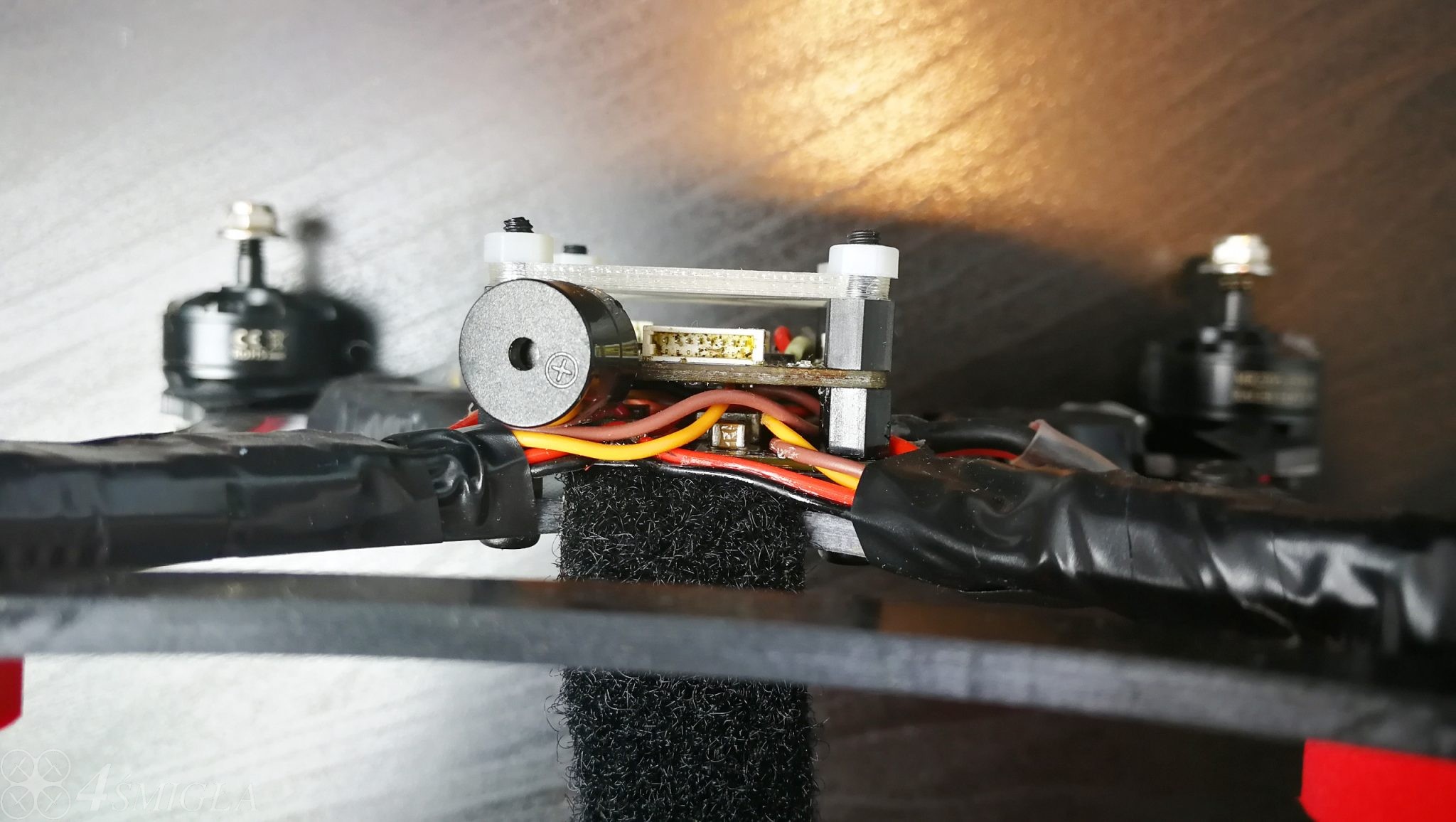

Na zdjęciach widać także buzzer przylutowany bezpośrednio do pól lutowniczych kontrolera (bez dodatkowego przewodu) oraz podłączoną już wtyczkę od pomiaru napięcia baterii. Poprzednio połączyliśmy jej przewody z PDB, więc teraz trzeba było jeszcze podpiąć ją do gniazda na FC.

Kontroler lotu możemy już zabezpieczyć lakierem - skończyliśmy lutowanie przewodów. Ponownie pokrywamy całość pomijając tylko gniazda i złącze microUSB. Szczególną uwagę poświęcamy miejscom, które lutowaliśmy - musimy mieć pewność, że są one całkowicie zabezpieczone przed wilgocią. Kontroler lotu wkładamy też na kolejną warstwę słupków montażowych, które separują PDB i kontroler lotu, pozwalając nam montować jedno nad drugim.

Wracamy teraz do luźno wiszących ESC. Musimy je przymocować do ramion, ale jednocześnie warto zapewnić im izolację od ich materiału. Co prawda moja rama jest wykonana z włókna szklanego (ang. US: fiberglass, UK: fibreglass), które nie przewodzi prądu, w odróżnieniu od tych wykonanych z włókna węglowego (ang. carbon fibre), ale i tak warto ten krok wykonać. Często podkleja się pasek taśmy dwustronnej pomiędzy ESC, a ramą. Powoduje to, że ESC nie będzie się przemieszczał, ale przede wszystkim daje dodatkową warstwę izolacyjną oprócz folii termokurczliwej, która może z czasem się przetrzeć lub rozerwać.

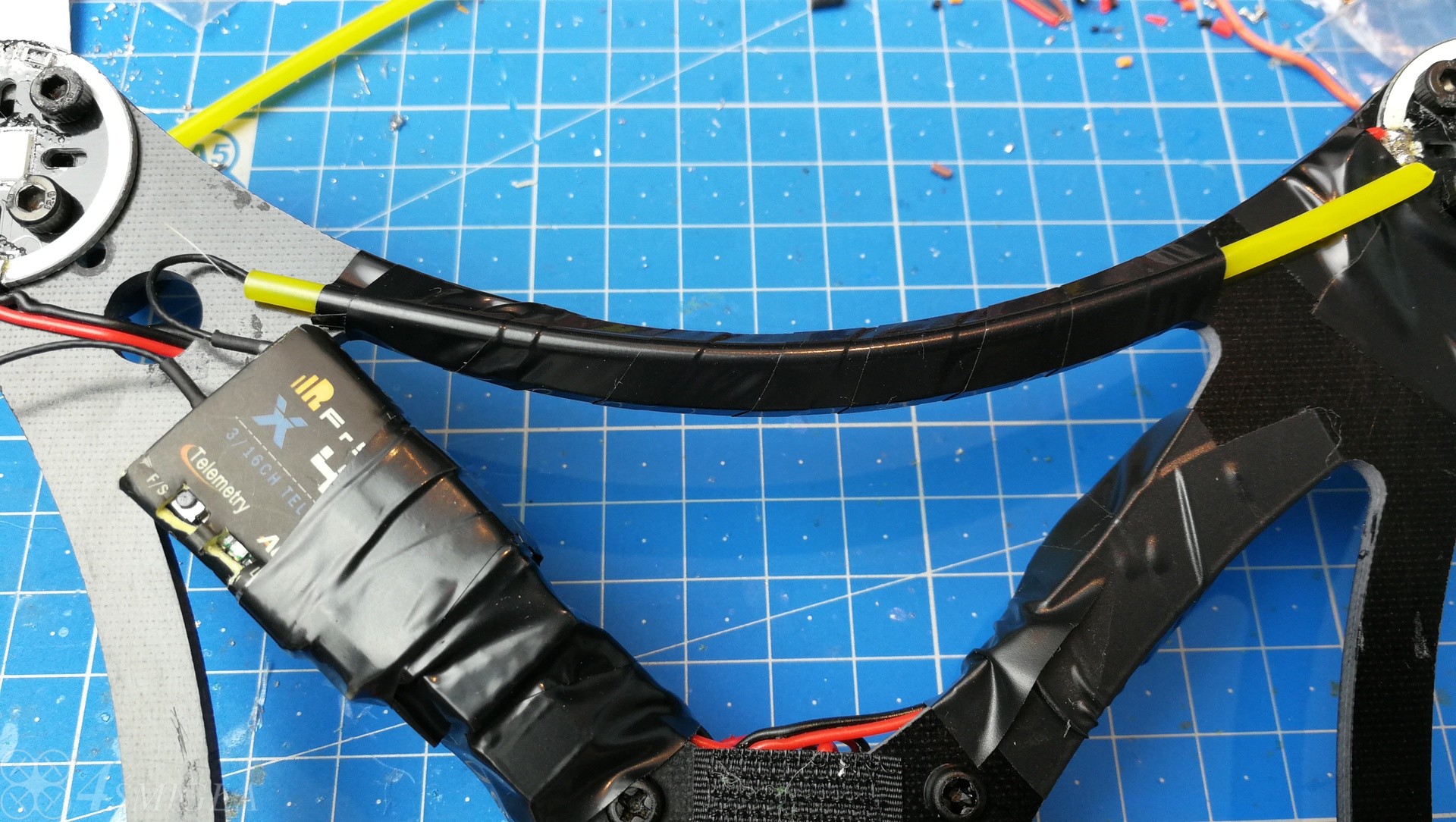

Dodatkowe zabezpieczenie ESC polega na przymocowaniu go do ramienia. Tutaj szkół jest parę. Główny podział idzie na tych, którzy uszkodzili śmigłem ESC, albo przewody podczas upadku, i tych, którym się to nie przydarzyło. Ci pierwsi kładą element usztywniający na wierzch ESC - często był to płat śmigła, który przyjmował na siebie uderzenie. Chodziło o to, że śmigło wygina się w trakcie uderzenia o ziemię i może się tak niefortunnie ustawić, że kręcąc się trafi i rozetnie przewody od ESC, albo trafi w sam regulator. Kawałek plastiku lub obudowa z drukarki 3D przymocowana do ESC będą je chronić, ale też zwiększą minimalnie wagę. Druga grupa to ci, którzy nigdy nie doświadczyli tego typu uszkodzenia - w niej znajduję się ja - jeszcze. W celu zapewnienia izolacji od brudu i wilgoci, owinąłem każdy regulator taśmą izolacyjną. Przy okazji usztywniło to również przewody od LEDów pod silnikami, które biegły wzdłuż ramienia, ale nie były w żaden sposób zamocowane.

Ostatnim krokiem był montaż odbiornika. Tutaj zawsze pojawia się kłopot, gdzie takowy umieścić, a w tej ramie był on jeszcze większy. Po pierwsze jest on po prostu mało kompaktowy, a po drugie cała rama to tylko płaski kawałek włókna szklanego. Zdecydowałem się przykleić odbiornik pod spodem jednego z ramion. Podłączyłem go przylutowanym wcześniej przewodem z wtykiem od serw.

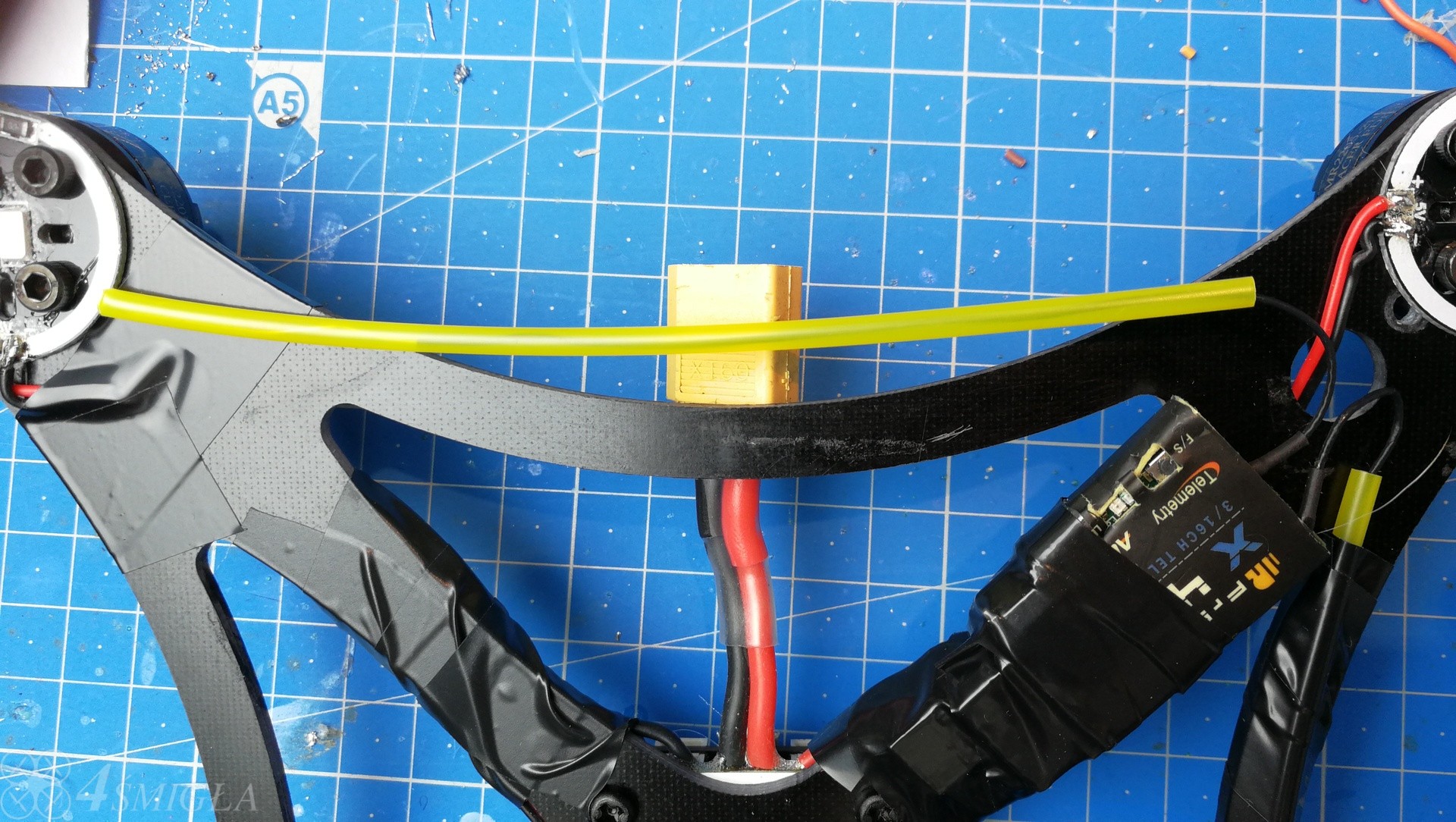

Anteny musiałem poprowadzić w taki sposób, aby nie weszły one w kolizję ze śmigłami. Ze względu na kształt i budowę ramy, sensownym pomysłem wydawało się poprowadzenie ich wzdłuż poprzeczek łączących ramiona. W ten sposób zagwarantowałem, że kąt pomiędzy obiema antenami będzie wynosił 90 stopni. Jest to optimum przy diversity, gdyż w danym momencie, jeśli jedna antena jest ustawiona dokładnie w osi aparatury - najgorzej jak można, to druga jest dokładnie bokiem do niej, a więc najlepiej łapie sygnał sterujący. Obie anteny umieściłem w specjalnie do tego dostosowanych rurkach, które chronią je przed uszkodzeniami mechanicznymi.

Rurkę lekko zaokrągliłem podgrzewając ją opalarką tak, aby jej kształt odpowiadał poprzeczce łączącej ramiona. Następnie przymocowałem ją do ramy okręcając taśmą izolacyjną. W ten sposób szansa na jej urwanie jest znikoma, ponieważ w trakcie upadku nie ma szans, aby o cokolwiek zahaczyła.

Końcówki rurek nie mają zaokrąglonych krawędzi, więc zostawiłem pewien zapas wolnego przewodu antenowego, aby nie opierał się na ostrym końcu. Chodziło również o to, aby samej anteny nie złamać, stąd wypuszczenie jej łagodnym łukiem.

Jak wspomniałem wcześniej, obie anteny są w stosunku do siebie pod kątem 90 stopni. Każdą z nich włożyłem w rurkę, zamocowałem do sąsiadujących ze sobą poprzeczek i zabezpieczyłem taśmą. Całość wygląda jak na zdjęciu poniżej.

W zasadzie reszta montażu to już formalności. Po pierwsze musimy przepleść pod PDB pasek trzymający baterię. Jak widać było na poprzednim zdjęciu, już nakleiłem rzep samoprzylepny, aby zapobiegał przesuwaniu się pakietu wzdłuż ramy. Dodatkowo należy go mocno zacisnąć paskiem do mocowania baterii. W ten sposób nawet przy gwałtownych manewrach bateria się nam nie przesunie i nie wypadnie.

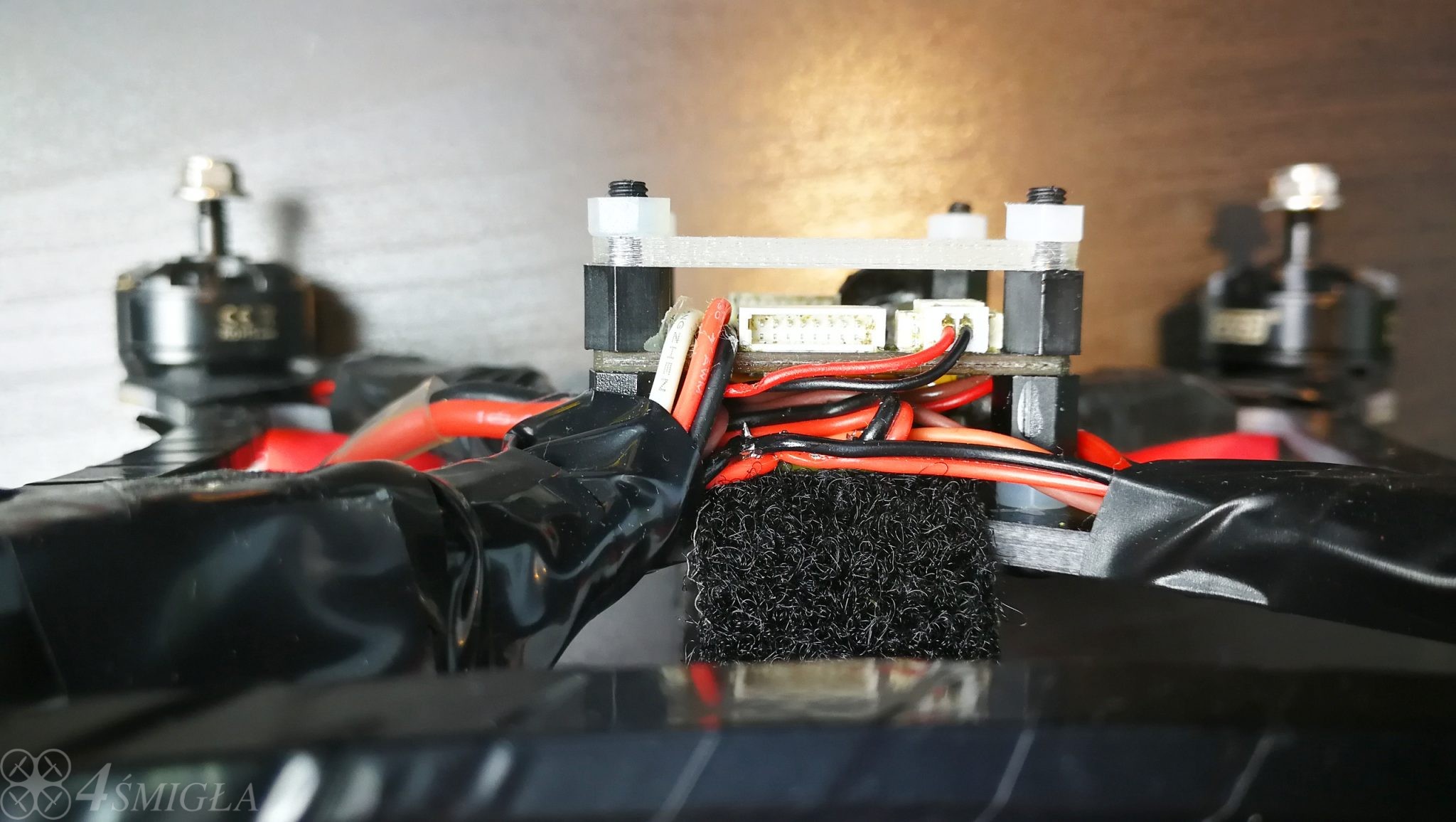

Na następnych zdjęciach, oprócz prowadzenia taśmy trzymającej baterię widać także przewody pochowane pomiędzy PDB, a FC. Należy dokładnie sprawdzić, czy podczas montażu nie przytrzasnęliśmy i nie uszkodziliśmy żadnego z nich. W środku jest wystarczające kłębowisko, aby stało się coś niedobrego na wypadek uszkodzenia izolacji. Przewody staramy się umieścić w taki sposób, aby nie wychodziły one nigdzie poza obrys kontrolera lotu i PDB. W przeciwnym razie powstaje ryzyko przecięcia przewodu przez kręcące się śmigła.

Drugą rzeczą było oklejenie końcówek ramion, aby zasłonić otwory, przez które przechodzą przewody od LEDów. Im mniej sterczących luźno przewodów, tym mniejsze ryzyko, że o coś zahaczą i je zerwiemy. Taśma izolacyjna nie jest może piękna, ale zabezpiecza nasz model przed brudem i uszkodzeniami mechanicznymi. Mimo, iż bateria będzie przyczepiana od spodu, warto przykleić na rogach piankowe nóżki, aby rama nie opierała się bezpośrednio o ziemię.

Ze względu na to, że na jednym z rogów znajduje się odbiornik, wziąłem nożyk i ściąłem jedną z nóżek o wysokość tego elementu. Nastepnie przykeiłem ją jak gdyby nigdy nic do taśmy, która trzyma odbiornik blisko ramy. Tym sposobem quadrocopter stoi w miarę równo na ziemi.

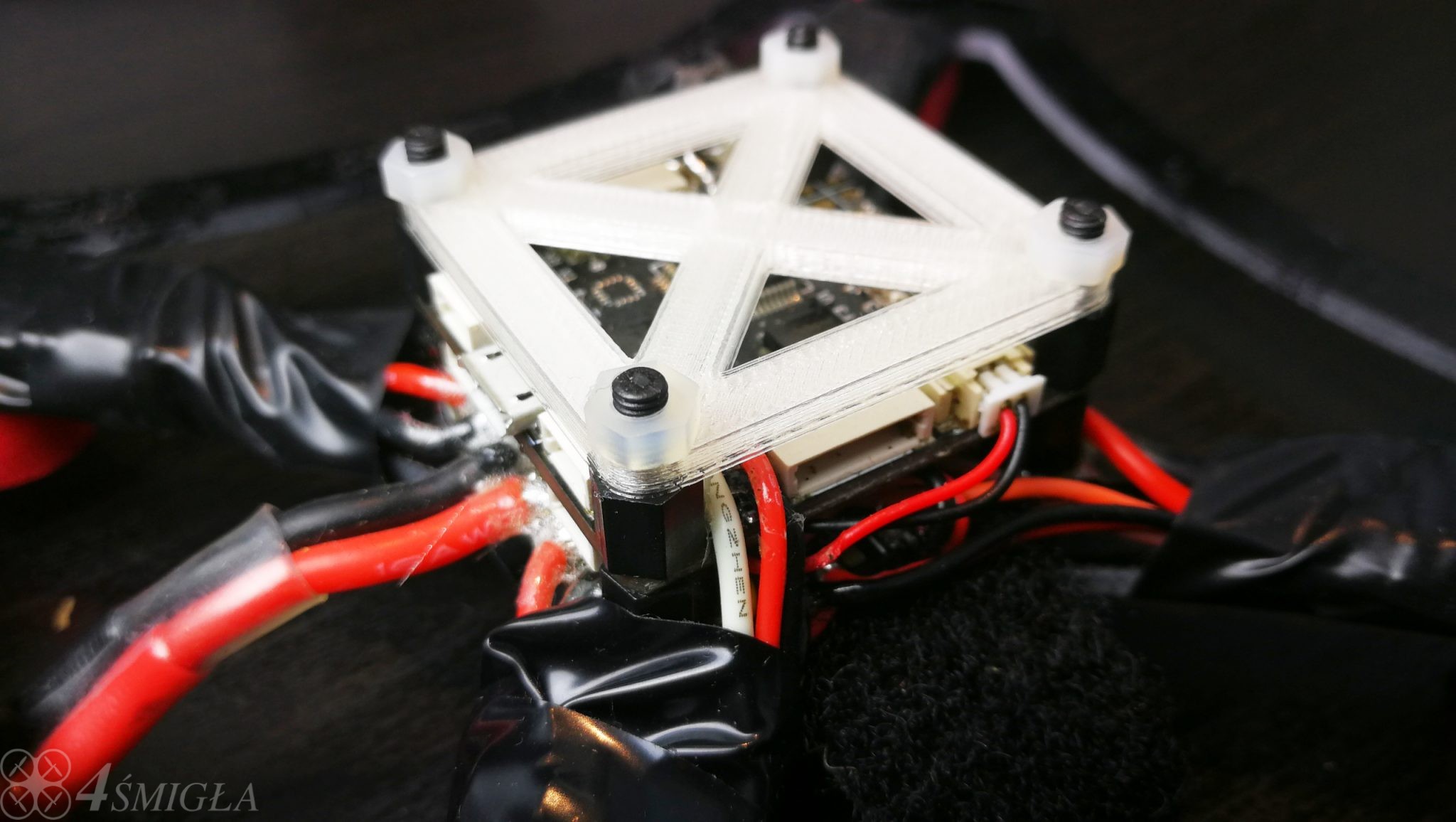

Ostatnim krokiem było umieszczenie przykrycia kontrolera lotu. W większości kopterów mamy tzw. top-plate, czyli górną płytę ramy, która zakrywa wnętrze. W przypadku mojej, takowej w ogóle nie było, a cała rama jest jednoczęściowa. Z tego względu musiałem jakoś inaczej zabezpieczyć kontroler lotu. Jak nietrudno było się domyślić, ktoś na thingiverse.com przygotował już gotowy model do wydruku 3D. Zdecydowanie lepiej wyglądałby co prawda czarny filament, ale że takowego nie miałem w danej chwili - posłużyłem się tym, co było.

Tak model prezentuje się w pełnej okazałości.

Jak sprawdzać połączenia na etapie składania?

Podczas składania własnego modelu dobrze jest się posługiwać miernikiem i sprawdzać połączenia, nim ruszymy dalej. Zależnie od Waszego zaufania do własnych umiejętności lutowania oraz cierpliwości, trzeba odpowiednio często sprawdzać, czy wszystko działa. Pierwszym krokiem jest PDB. Po przylutowaniu przewodu XT60 możemy podłączyć baterię i zmierzyć napięcie na dowolnych padach "+" i "-" oraz na odpowiednio oznaczonych - sprawdzić napięcia wychodzące z regulatorów - 12V i 5V. Jeżeli macie PDB, posiadające jakieś diody sygnalizujące działanie - będzie od razu wiadomo, że dobrze przylutowaliście końcówkę od baterii.

Następnym miejscem, które możemy weryfikować jest zasilanie ESC. Po przylutowaniu ich przewodów do PDB warto miernikiem sprawdzić, czy mamy poprawne polaryzacje i nie mamy nigdzie zwarcia. Robimy to w ten sposób, że miernik ustawiamy w tryb mierzenia ciągłości przewodów (symbol diody) i przytykamy czerwoną sondę do miejsca przylutowania czerwonego przewodu od XT-60. Następnie czarną sondą dotykamy wszystkich "+", które prowadzą do ESC, czyli tam, gdzie znajdują się czerwone przewody od regulatorów. Miernik powinien piszczeć przy każdym zetknięciu z czerwonymi końcówkami ESC.

Zwarcia sprawdzimy poprzez dotykanie czarną sondą (czerwona zostaje tam, gdzie była) wszystkich pól lutowniczych z czarnymi przewodami. W tym przypadku miernik ma milczeć. Jeśli zapiszczy, to znaczy, że "+" zwarty jest z "-" i należy sprawdzić dane połączenie.

Ostatnim krokiem jest sprawdzenie, czy wszystkie "-" też są połączone. W tym celu czerwoną sondę miernika przytykamy do miejsca, gdzie przylutowaliśmy czarny przewód od wtyku XT-60, a następnie zetknięcie czarnej sondy z wszystkimi czarnymi końcówkami przewodów od ESC. Miernik ponownie powinien piszczeć pokazując, że pomiędzy nimi jest możliwy przepływ prądu.

Po takich operacjach można znowu podłączyć baterię. Wszystkie regulatory powinny odegrać melodię składającą się z 3 wzrastających dźwięków. Oznacza to, że otrzymały one zasilanie. Kolejne dźwięki zostaną odegrane dopiero po podłączeniu do FC, więc na tym etapie nie należy ich oczekiwać.

Kolejny test możemy wykonać już po polutowaniu kontrolera lotu. Dostarczywszy mu zasilanie 5V oraz podłączywszy wszystkie przewody sygnałowe od ESC możemy jeszcze raz sprawdzić, czy wszystko jest poprawnie. Tutaj warto pomierzyć miernikiem, czy pomiędzy przewodami sygnałowymi nie ma zwarcia (miernik nie piszczy), zaś wszystkie uziemienia są połączone, ponieważ GND jest zawsze wspólne - miernik piszczeć powinien.

Możemy wtedy podłączyć baterię po raz kolejny. Jeśli wszystko się nam udało, to diody na FC się zaświecą, a ESC odegrają razem 5 dźwięków. Pierwsze 3 to znak, że są zasilane, a dwa pozostałe oznaczają, że otrzymują poprawny sygnał sterujący z FC.

W tym przypadku może się zdarzyć, że druga część melodii nie zostanie odegrana, a przyczyną będzie po prostu niepasujący protokół komunikacji z ESC. W tym przypadku w Betaflight należy sprawdzić, w jaki sposób FC komunikuje się z ESC. Bezpiecznie jest zawsze ustawić OneShot125, z którym praktycznie każdy ESC powinien być już dziś kompatybilny. Jeśli ESC po tym ustawieniu odegrają odpowiednie 5 dźwięków to znaczy, że komunikacja z nimi jest poprawna. Wtedy możemy zacząć podbijać protokoły na OneShot42, Multishot, i wreszcie Dshot. Warto wcześniej wiedzieć, jaki protokół obsługują nasze ESC, aczkolwiek w taki sposób też możemy się łatwo przekonać.

Podsumowanie

Ufff, po długim czasie udało się skonstruować serię artykułów, które wyjaśniają, co i jak ze sobą połączyć, aby mieć złożony kopter. Oczywiście wraz z kolejnymi konstrukcjami, będę publikował materiały z ich składania, tak abyście mogli być na bieżąco z możliwie dobrymi praktykami i tym, czego dowiedziałem się po drodze. Pozostaje jeszcze kwestia konfiguracji w oprogramowaniu i to zaprezentuję pewnie już na kanale Youtube, więc "stay tuned"! :)

Udanego składania i do następnego!