Są takie momenty, gdy absolutnie tryskam entuzjazmem! Jednym z nich jest chwila, gdy mam już komplet części potrzebnych do zbudowania kolejnego modelu. Radość jest jeszcze większa, jeżeli komplet, który zakupiłem jest blisko wymarzonej przeze mnie konfiguracji. Po wielu wyśmienitych opiniach sprzętu o nazwie Kiss postanowiłem włożyć dużo większe, niż zwykle, środki w złożenie quadrocoptera na wysokiej klasy podzespołach. Jest to uczciwie mówiąc, pierwsza konstrukcja, która należy do górnej półki i tego typu modelu nie powstydziłyby się znane Wam z Youtube postacie, które bawią się w latanie Freestyle. Z racji tego, że wiele się nauczyłem od swojej pierwszej konstrukcji - tutaj będę objaśniał krok po kroku składanie modelu w taki sposób, aby był możliwie solidny i przemyślany. Nie będzie uproszczeń, drogi na skróty i łatwych momentów. W zamian uzyskamy quadrocopter, który po tzw. "krecie" po prostu otrzepiemy i będziemy latać dalej. Do dzieła!

Elementy

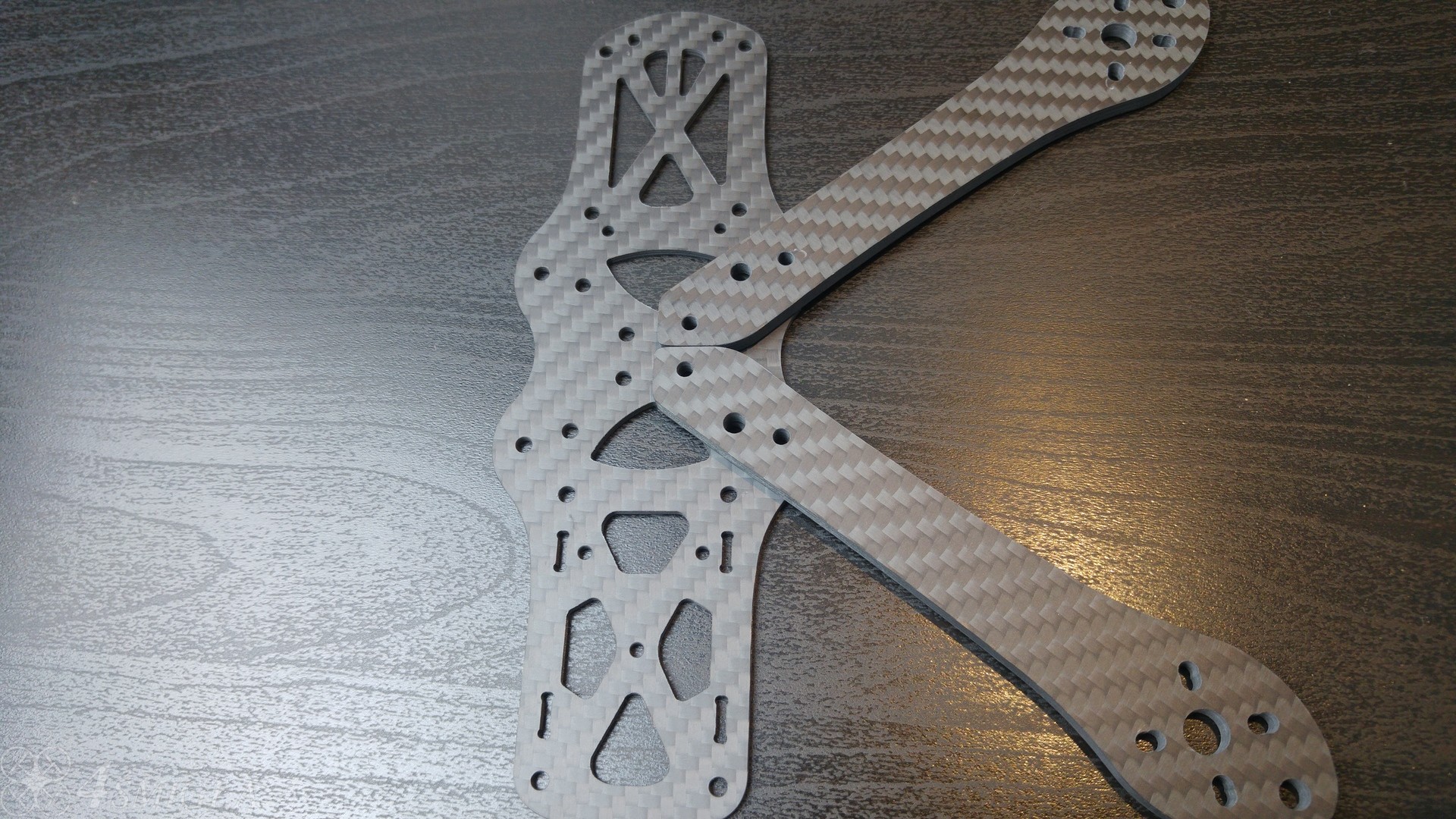

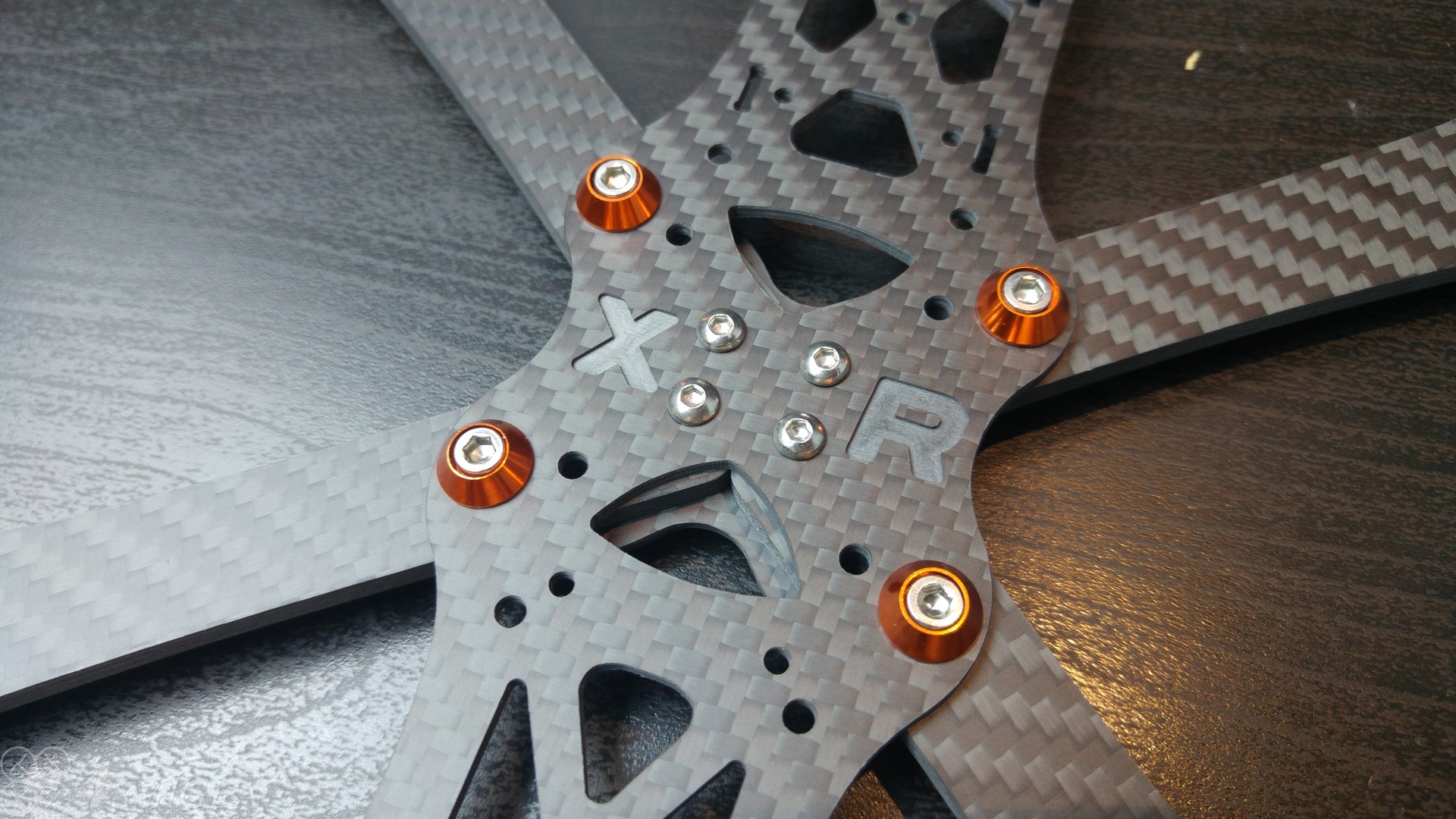

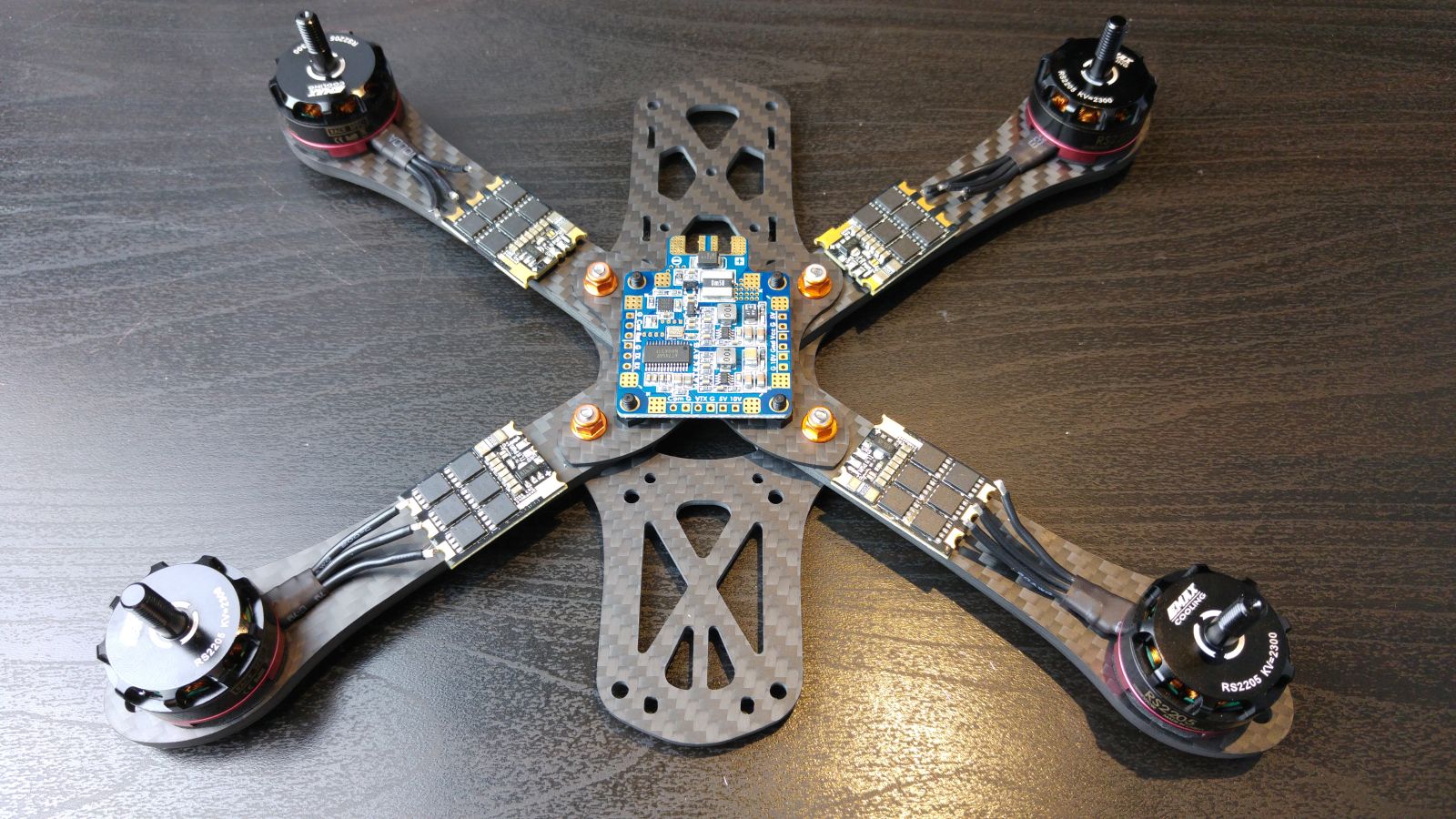

Rama: MonsterQuads XR 225 - jest to rama z włókna węglowego skonstruowana przez naszego rodaka. Za nieco ponad 200 zł otrzymujemy bardzo przemyślany sprzęt - jest miejsce na każdy element. Ramiona są wymienne i mają grubość 4 mm - bardzo trudno jest je złamać. Rama ma też odpowiednie uchwyty i otwory na montaż kamery - np. Runcam Swift, czy Eagle, wycięcia na przewody zasilające, piankę, którą naklejamy na wierzch ramy, aby trzymała baterię itd. Stosunek jakości do ceny jest rewelacyjny, więc jeżeli szukacie czegoś na dłużej to mogę śmiało polecić

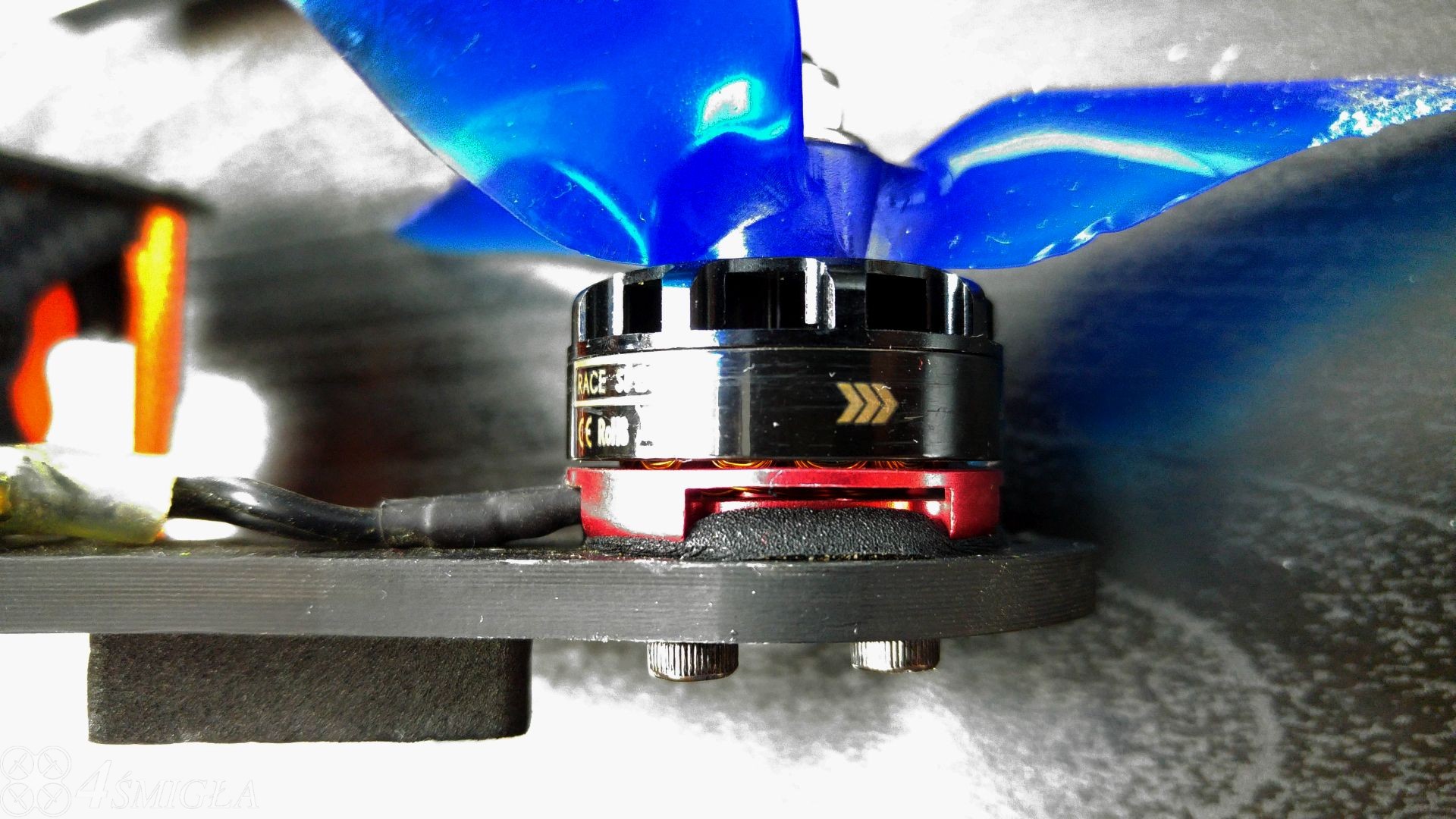

Silniki: EMax RS2205 2300 KV - mimo, że nie jest to najnowszy przedstawiciel serii, są to sprawdzone jednostki napędowe, które wiele przeżyją, a gwarantowany na 4S ciąg w granicach 1000g jest aż nadto wystarczający. Kiedy Banggood przecenia je na 15 USD - nie przechodzi się obok takiej okazji obojętnie.

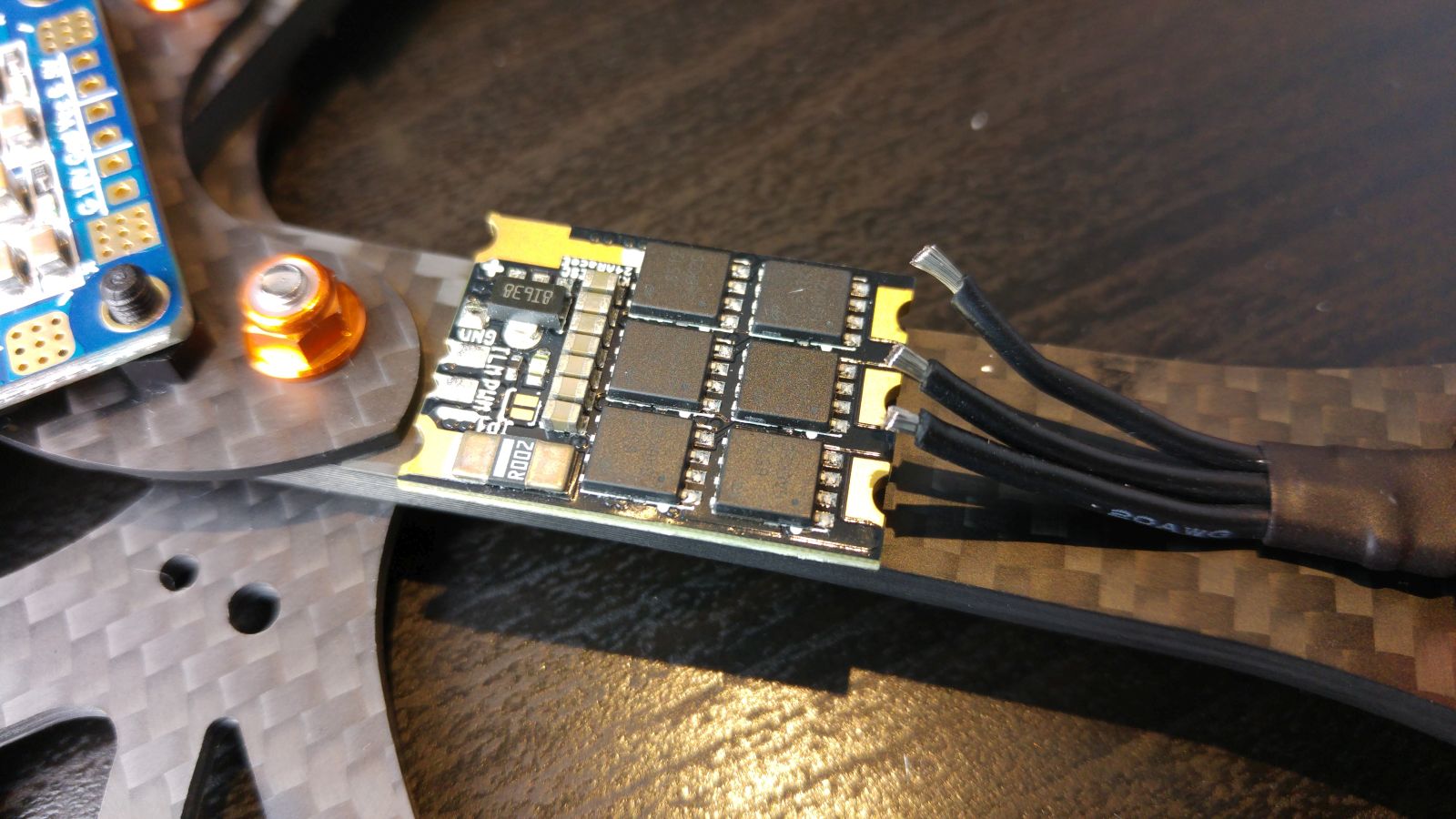

ESC: Kiss 24A Race Edition - ulubione regulatory wielu znanych pilotów. Były droższe, niż silniki, które kupiłem (20 USD), ale odpłacają nam obsługą protokołu DShot (cyfrowy), zabezpieczeniem przed przegrzaniem i zbyt dużym prądem, jak również wyjątkowo chwaloną płynnością pracy i niezawodnością. Regulatory mają też dodatkowy przewód, którym przesyłają do kontrolera lotu dane telemetryczne takie jak bieżący pobór prądu, czy obroty. Pracują z ogniwami od 2S do 5S. Sprzęt z wysokiej półki.

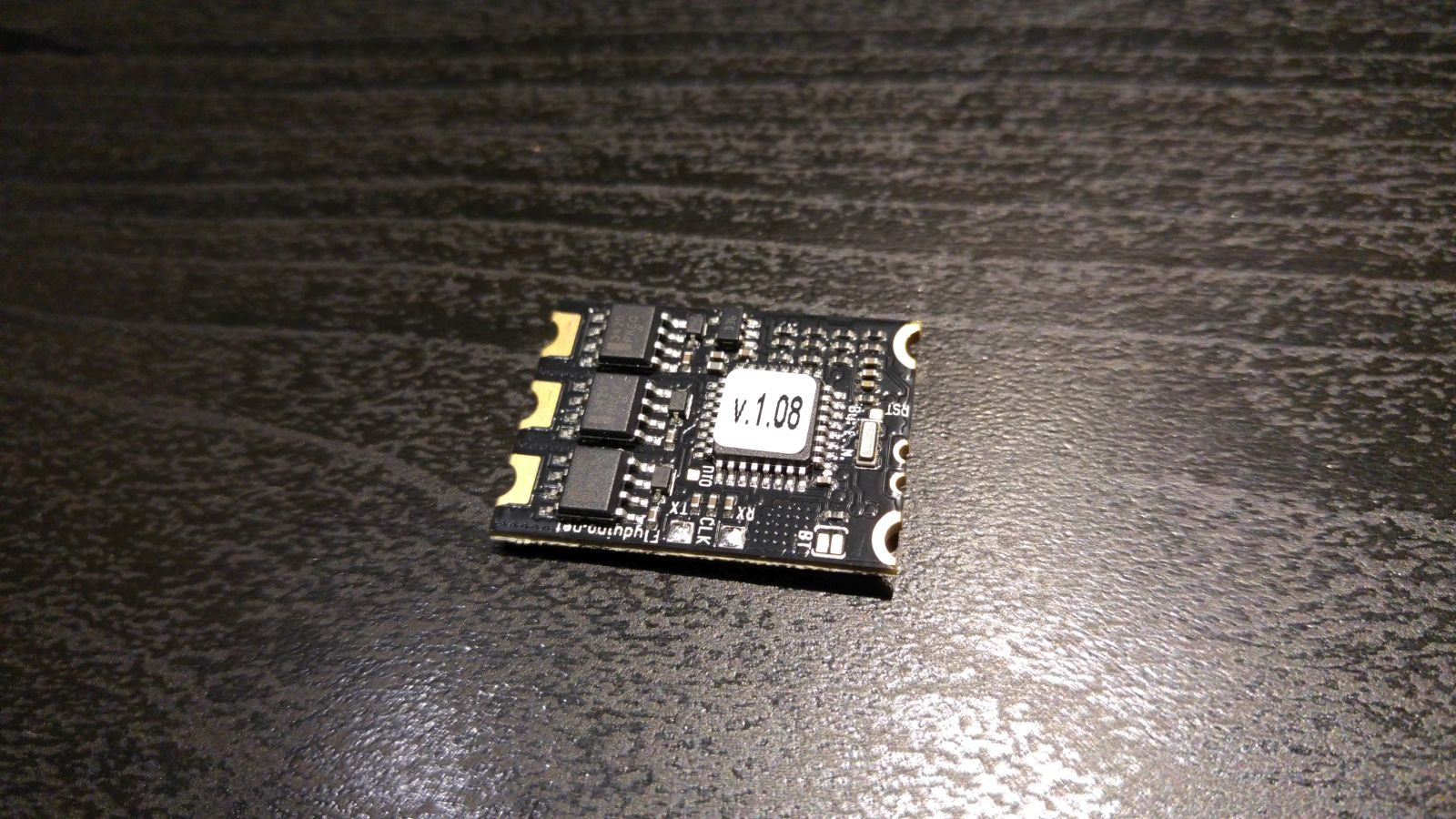

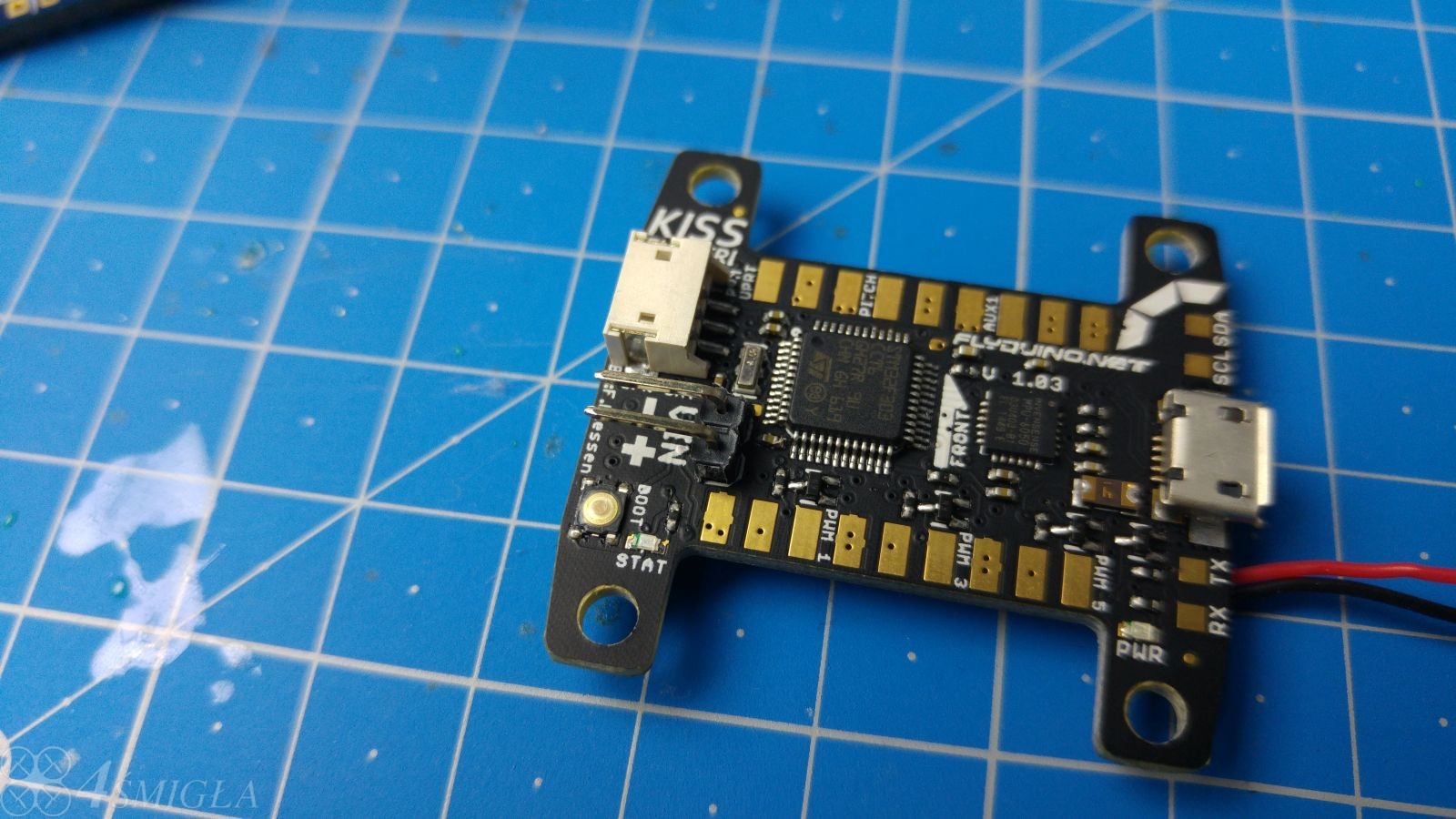

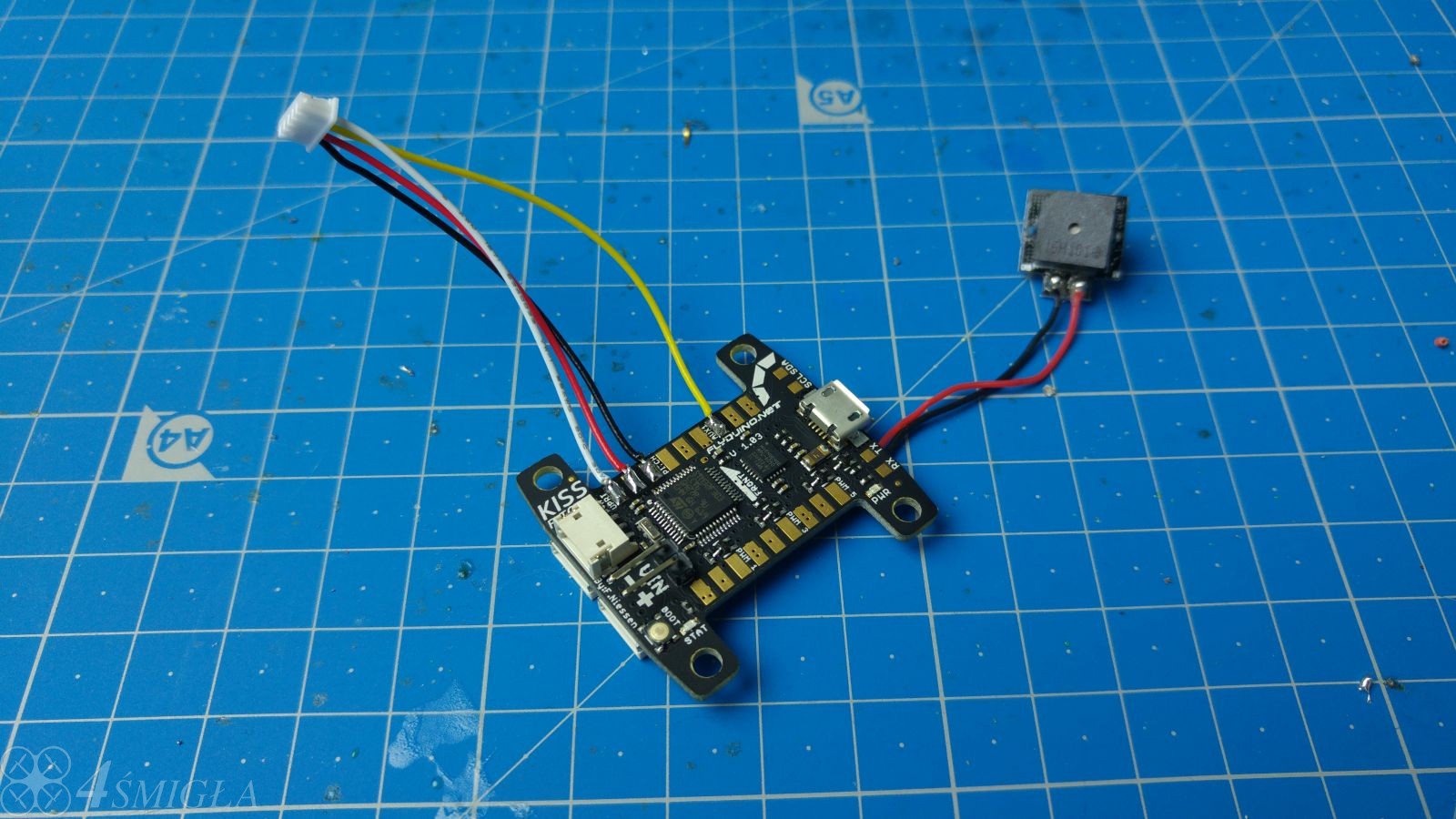

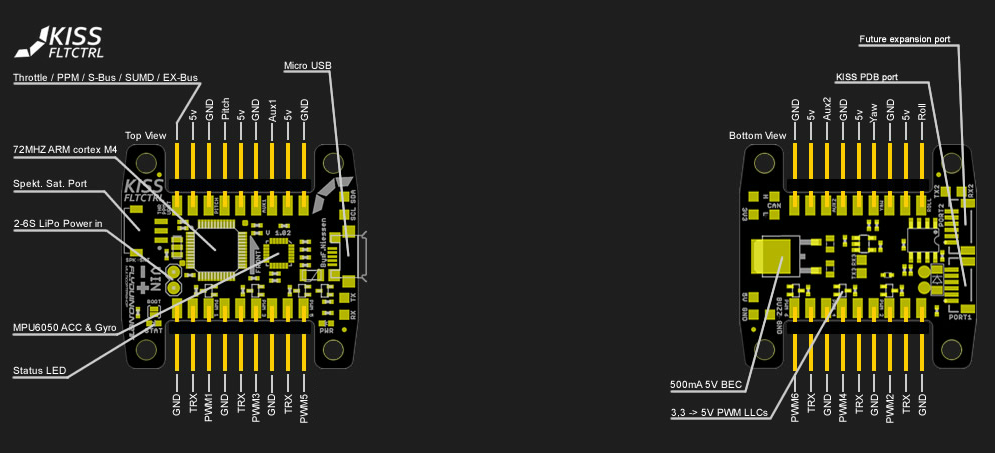

FC: Kiss FC v.1.03 - regulatory Kiss najlepiej dogadują się z kontrolerem lotu tego samego producenta - Flyduino. Nazwa KISS pochodzi od Keep It Super-Simple i faktycznie po podłączeniu do komputera otrzymujemy bardzo skromny zakres ustawień. Większość robi za nas kontroler lotu, który chce żebyśmy się skupili na lataniu, a szczegółami zajmie się on. W porównaniu do Betaflight, czy Cleanflight liczba opcji jest naprawdę niewielka, ale nie ocenia się książki po okładce.

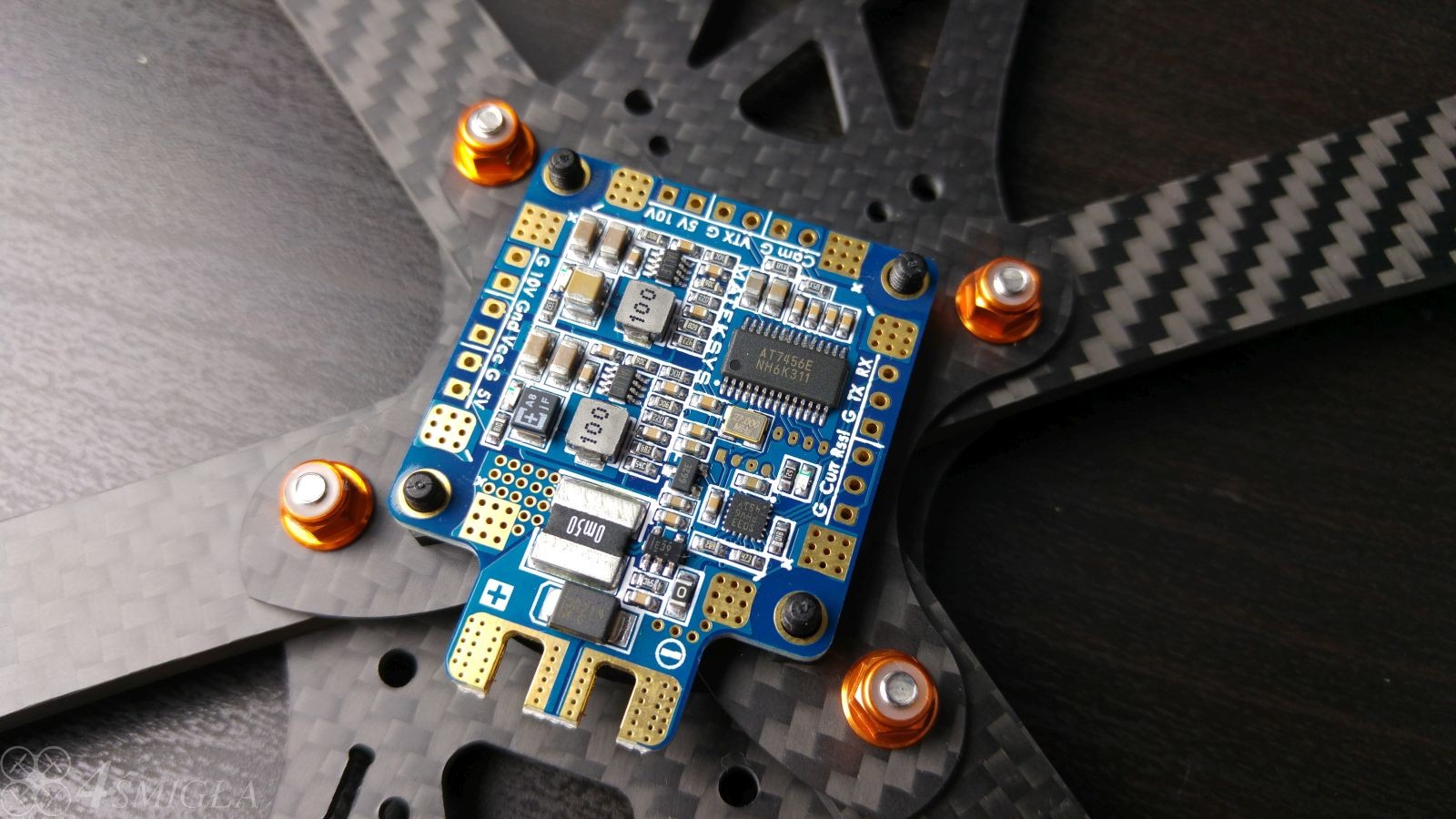

PDB: Matek HUBOSD8-SE - każdy ma swoje zdanie o tym, która PDB jest najlepsza. Mnie przekonało podejście all-in-one, czyli wbudowane OSD, które pokazuje pobór prądu, napięcie baterii oraz liczbę wykorzystanych mAh; jak również wygodne umiejscowienie wszystkich pól lutowniczych. ESC podłączamy w narożnikach, więc nie musimy plątać przewodów zasilających, natomiast osobne wyjście dla kamery i nadajnika FPV gromadzą wszystkie kable w jednym miejscu i nie wymagają lutowania ich ze sobą.

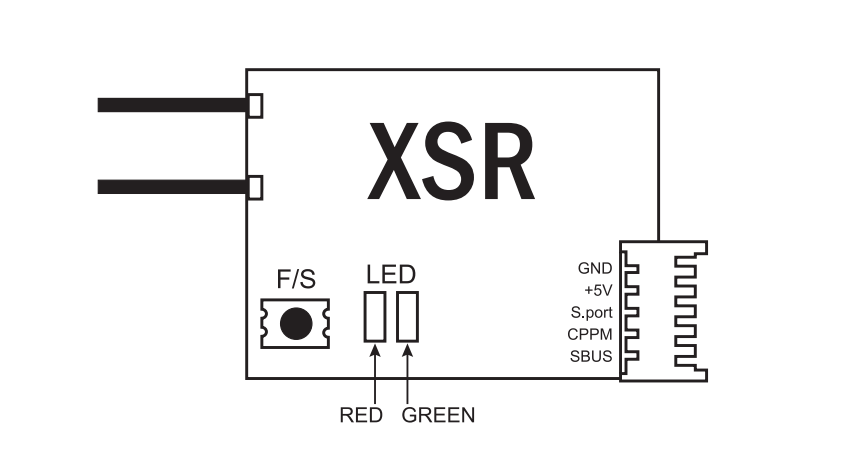

Odbiornik: FrSky XSR - najmniejszy odbiornik FrSky z telemetrią, który informuje aparaturę jaki jest zasięg odbieranego sygnału. Jednocześnie ma 2 anteny i pełny obsługiwany zasięg. Lekki i w pełni funkcjonalny - idealny do wyścigowego koptera.

Kamera: RunCam Owl Plus - duży wysiłek włożony przez tą firmę daje niebywałe zupełnie efekty. Dziś można śmiało powiedzieć, że kamera FPV = Runcam. Mimo, iż nie jest to jedyny producent to stosunek jakości do ceny pozostaje bardzo przyzwoity, a kamery gwarantują doskonałą jakość obrazu. Dzięki tzw. WDR (ang. Wide Dynamic Range) - szerokiemu zakresowi dynamiki obrazu kamera rejestruje zarówno jasne, jak i ciemne partie obrazu i nieważne jak jest skierowana - nie stracimy żadnych szczegółów w trakcie lotu, co jest konieczne, żeby efektywnie sterować. Owl Plus jest dodatkowo wyjątkowo czuły, więc nawet jak się ściemni - można swobodnie szaleć dalej!

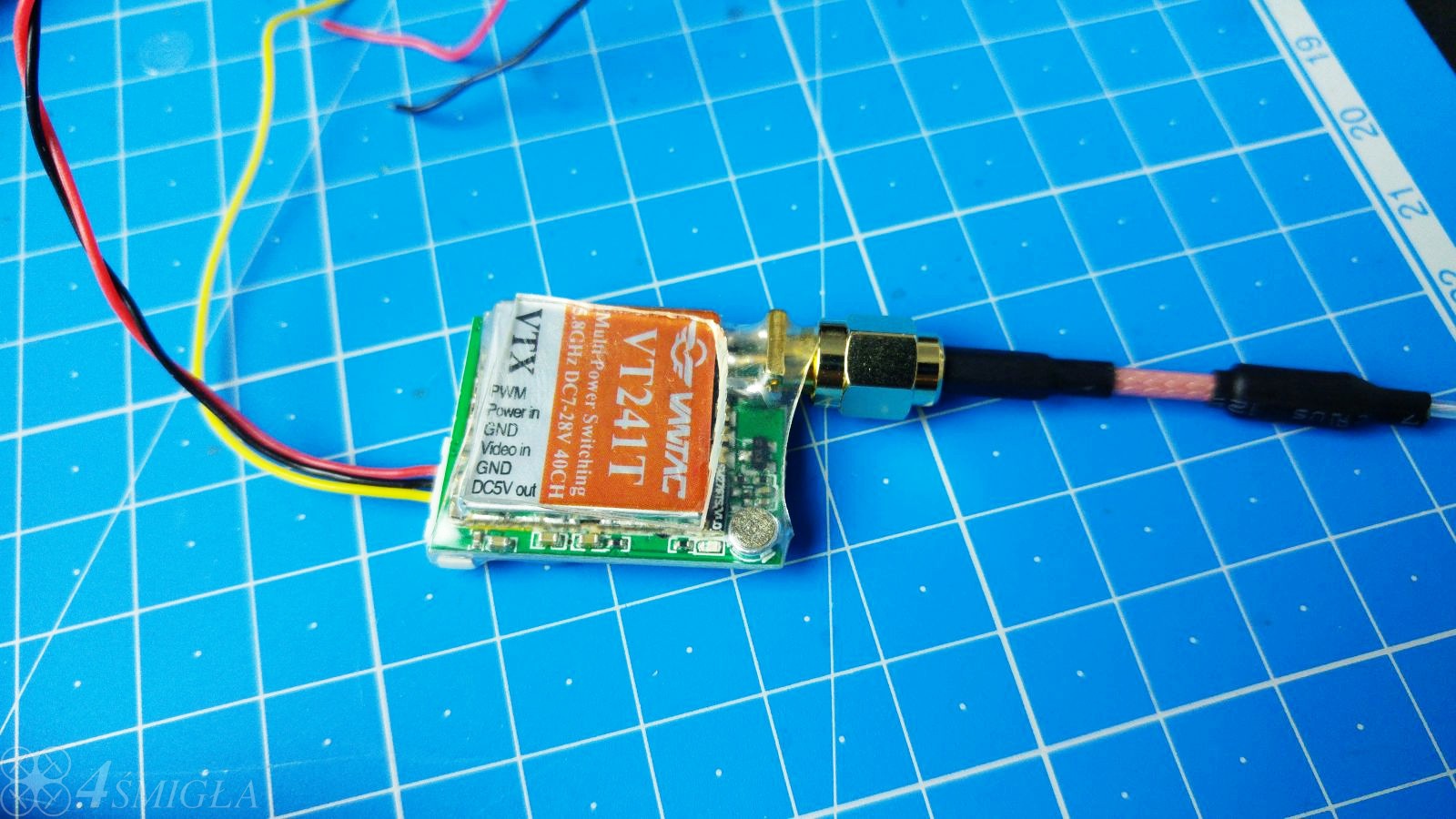

Nadajnik FPV: Vantac VT241T. Dwa najnowsze rozwiązania w dziedzinie nadajników FPV to możliwość zmiany mocy nadawania, oraz tzw. Pit-Mode, czyli możliwość wyłączenia nadajnika mimo, iż kopter ma podłączoną baterię. Niezastąpiona opcja, kiedy chcecie sprawdzić kopter bez FPV, a wokół latają inni, których nie chcecie zakłócić. Obie te opcje są nieocenione, jeśli chcecie latać w grupie. Nadajnik nie będzie też zakłócał innych kanałów, gdy będziemy je zmieniać. Wspomniany model ma to wszystko wraz z wbudowanym mikrofonem i oczywiście obsługą wszystkich 40 kanałów.

Śmigła: Gwarantem wysokiego ciągu jest wysoki skok śmigieł. Możliwość błyskawicznego wyhamowania opadania, gdy model znajdzie się niżej niż planowaliśmy, może nas uchronić przed niejednym twardym lądowaniem. Na start kupiłem wyjątkowo dziwne w kształcie śmigła RacerStar 5051. Okazały się trwałe i faktycznie dawały spory ciąg, ale też błyskawicznie wysysały z baterii całą energię. Po zadaniu pytań tu i tam i dowiedzeniu się, że tamte RacerStary to marna kopia RaceKraftów o takim samym skoku poszedłem za radą bardziej obeznanych i dokupiłem: RacerStar 5048, które są lżejsze i dają podobne osiągi.

Składamy

Każdy montaż nowego koptera zaczyna się od złożenia ramy. Na początku składa się tylko dolną część, czyli przykręca ramiona, do płyty centralnej. W przypadku XR 225 ramiona mają asymetryczne wycięcia i daje się je włożyć wyłącznie w jeden sposób.

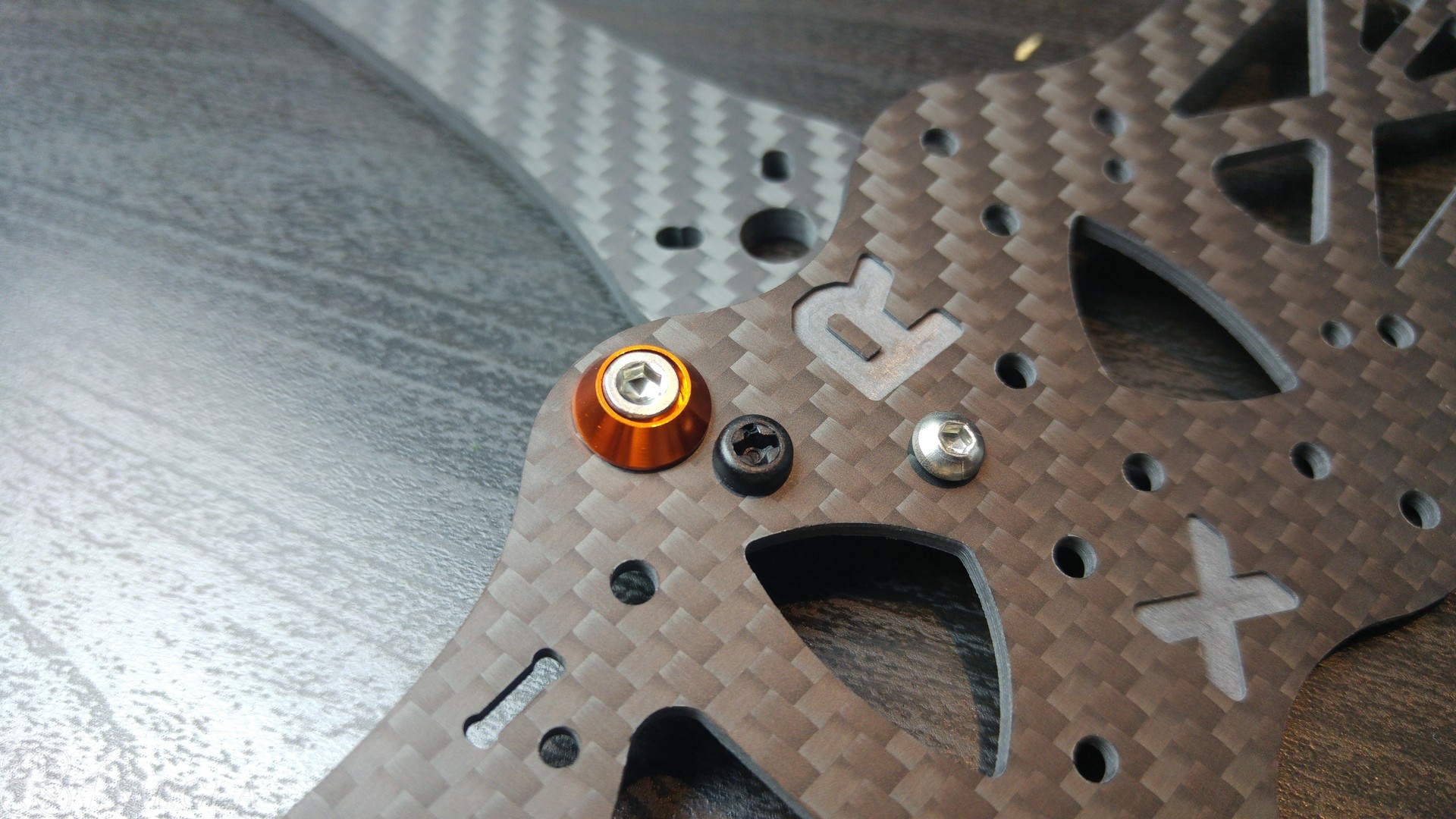

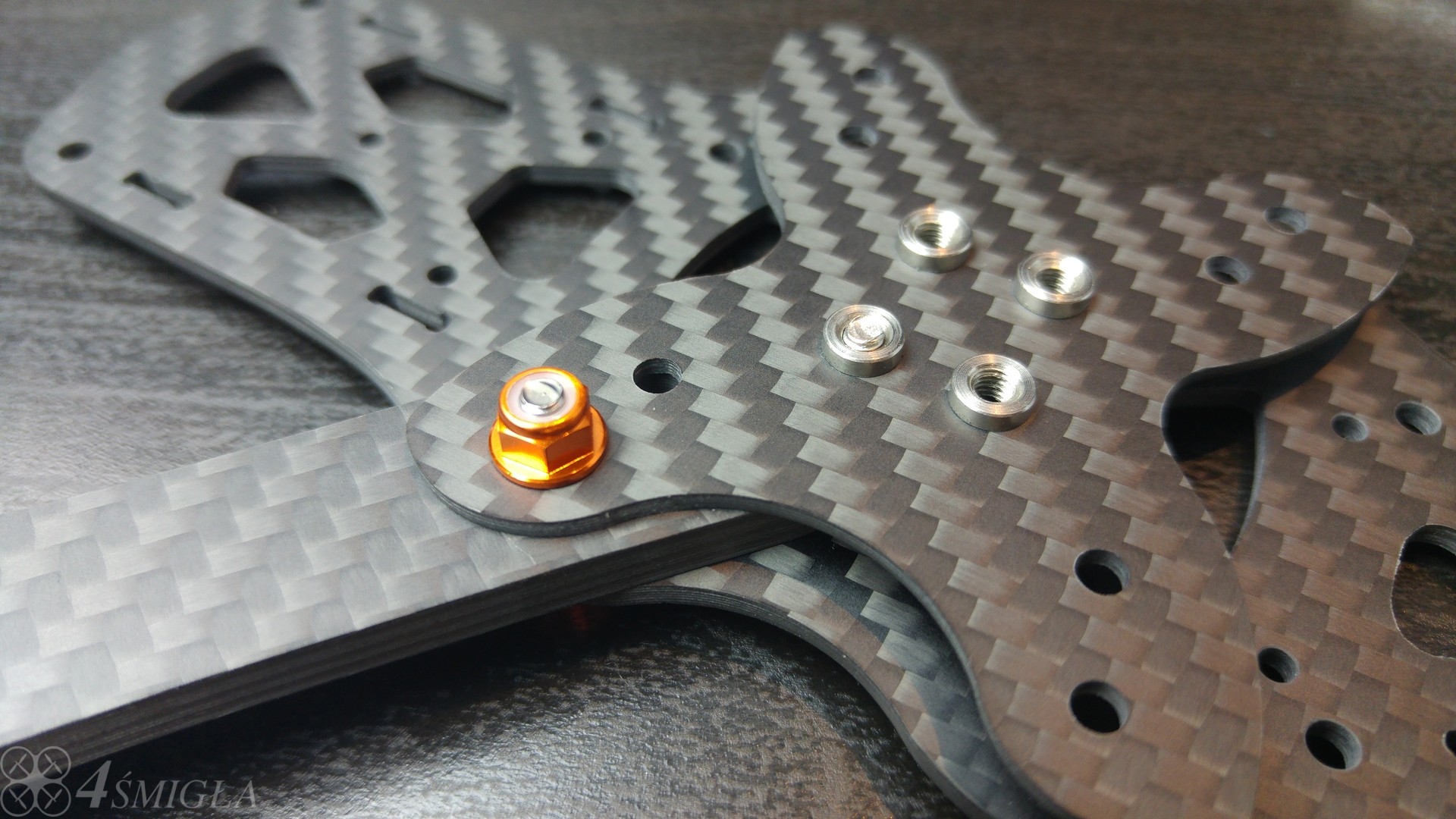

Dołączona instrukcja pokazuje których śrubek użyć, a każdy komplet ma swój osobny woreczek. Dostępne części pozwalają nam zastosować dwie różne ich długości - 12mm albo 14mm. Zewnętrzne śruby mają pomarańczowe osłonki, które znajdą się od spodu. Z góry przykręcamy albo niską nakrętkę, która ma ząbki - dla 12mm; albo wyższą, samokontrującą - dla 14mm. Ja wybrałem tą drugą, ponieważ silikonowa wkładka gwarantuje, że nakrętka nie zacznie się odkręcać, a z kolei ząbki tej pierwszej częściowo zdarłyby włókno węglowe, czego chciałem uniknąć.

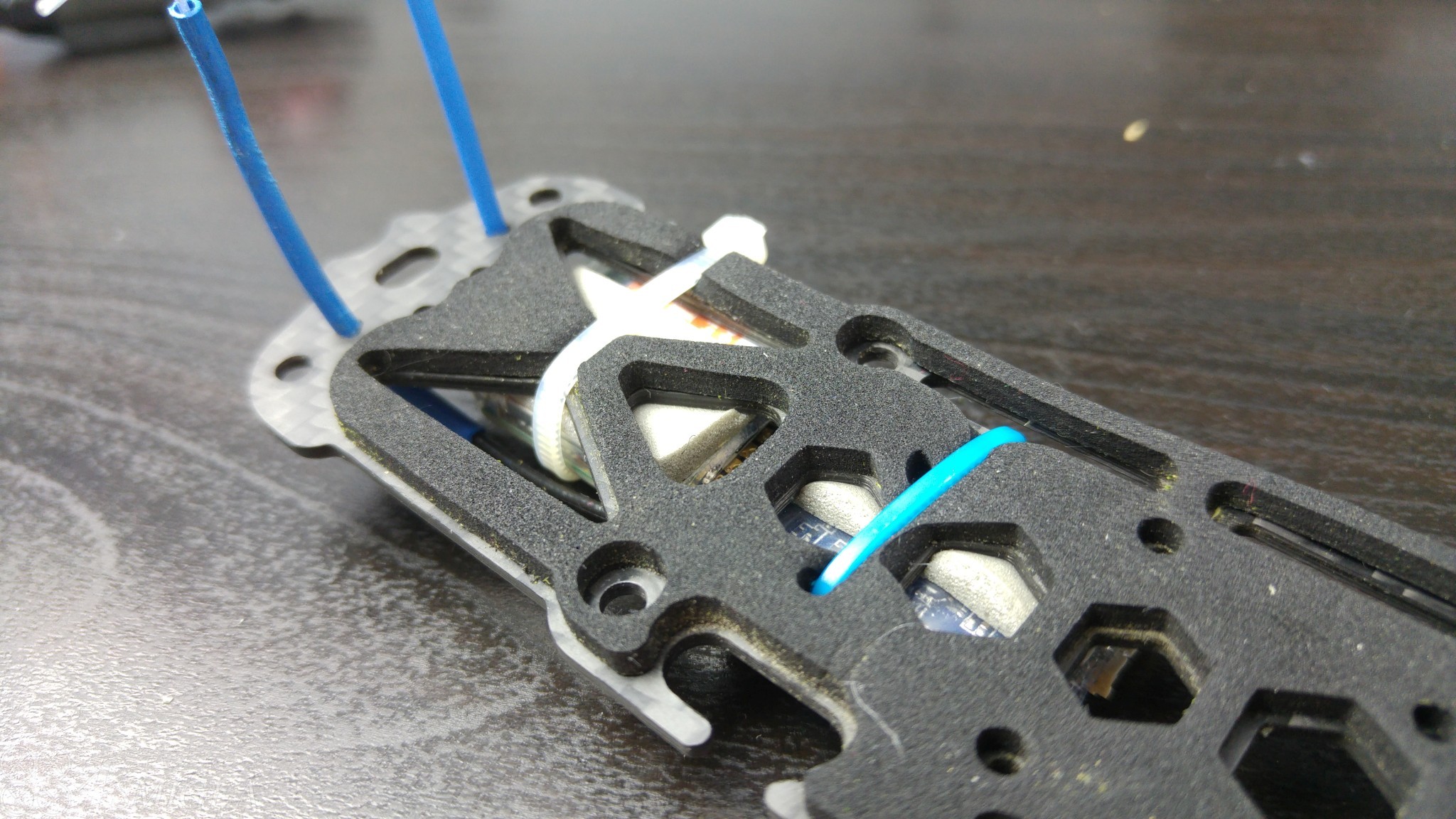

Wspomniane wcześniej śruby wkładamy w otwory najbliżej krawędzi ramy. Najbliżej środka używamy z kolei 10mm z obłymi łebkami. Otwór pomiędzy jest przeznaczony dla plastikowych śrubek na których osadzimy PDB i kontroler lotu. Ta, którą widać na zdjęciach jest nieco za krótka, ale z PDB Matek HUBOSD8 dostarczone były dłuższe, pasujące idealnie.

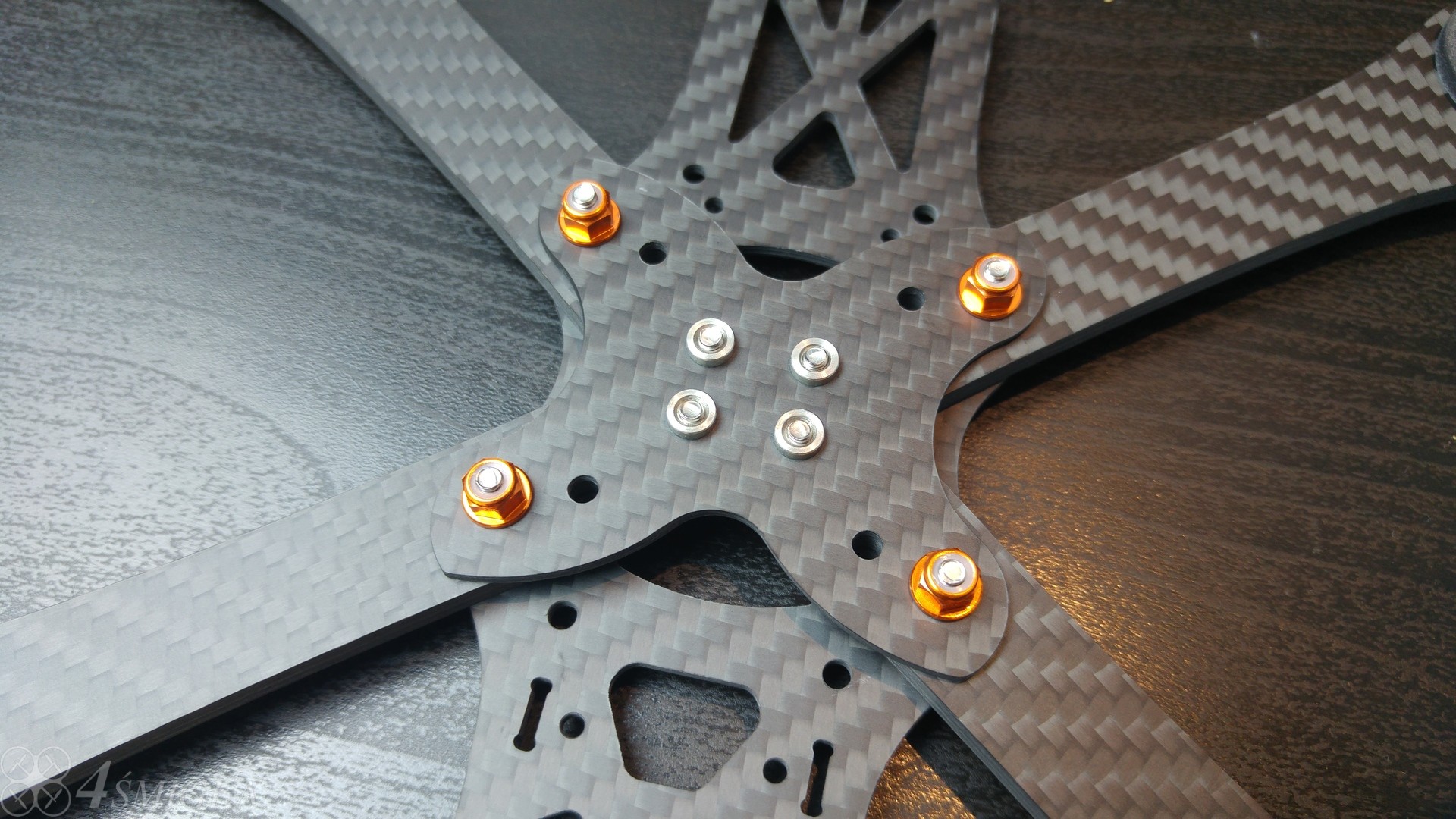

Środek dolnej płyty przykrywamy kolejnym elementem z włókna węglowego, który usztywnia konstrukcję i ma zatopione gwinty do śrub, które wkręciliśmy blisko środka ramy. Po zewnętrznej stronie stosujemy pomarańczowe nakrętki samokontrujące, o których wspominałem wyżej.

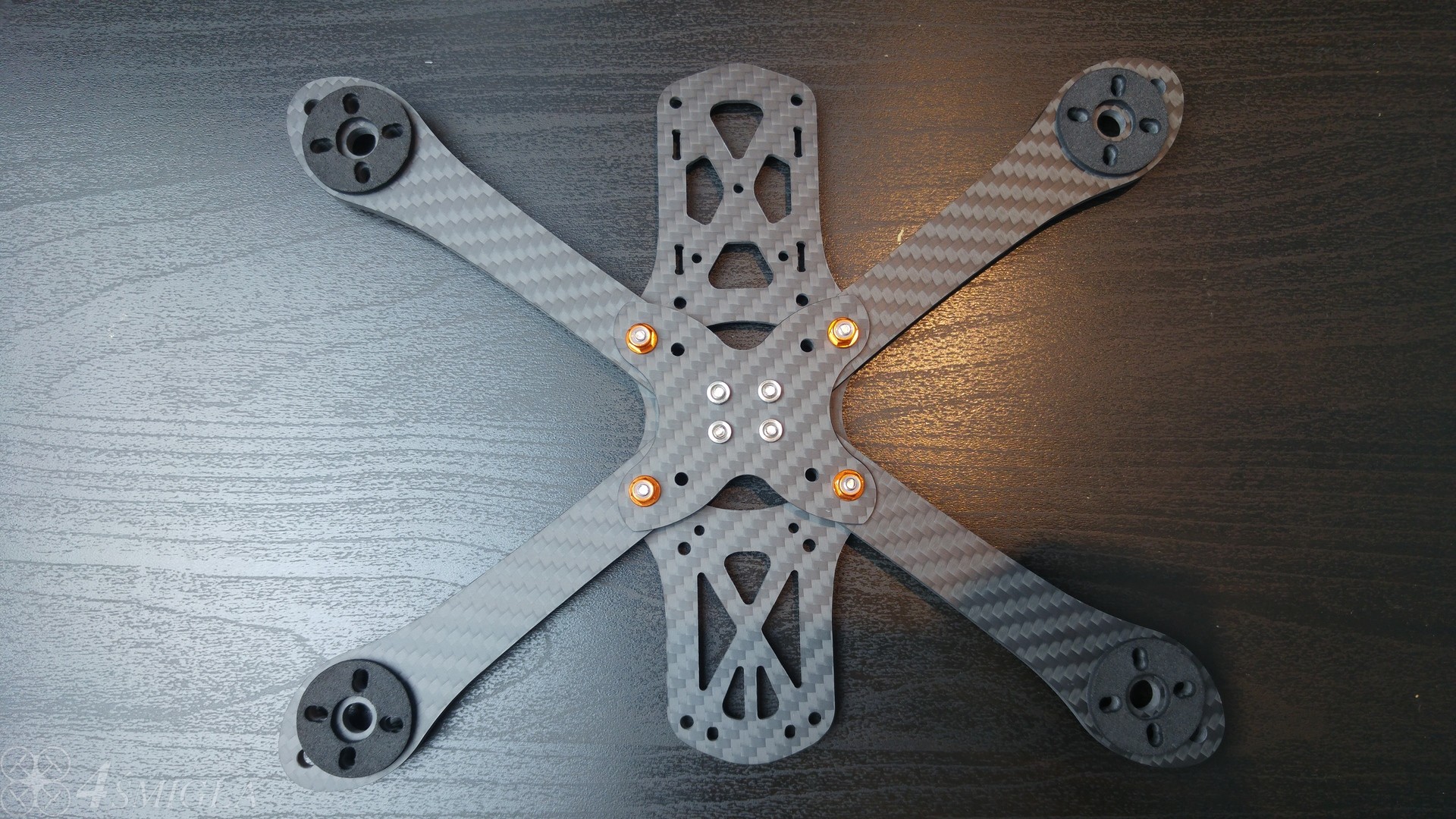

Po zamocowaniu wszystkich 4 ramion środek naszego quadrocoptera będzie wyglądał następująco.

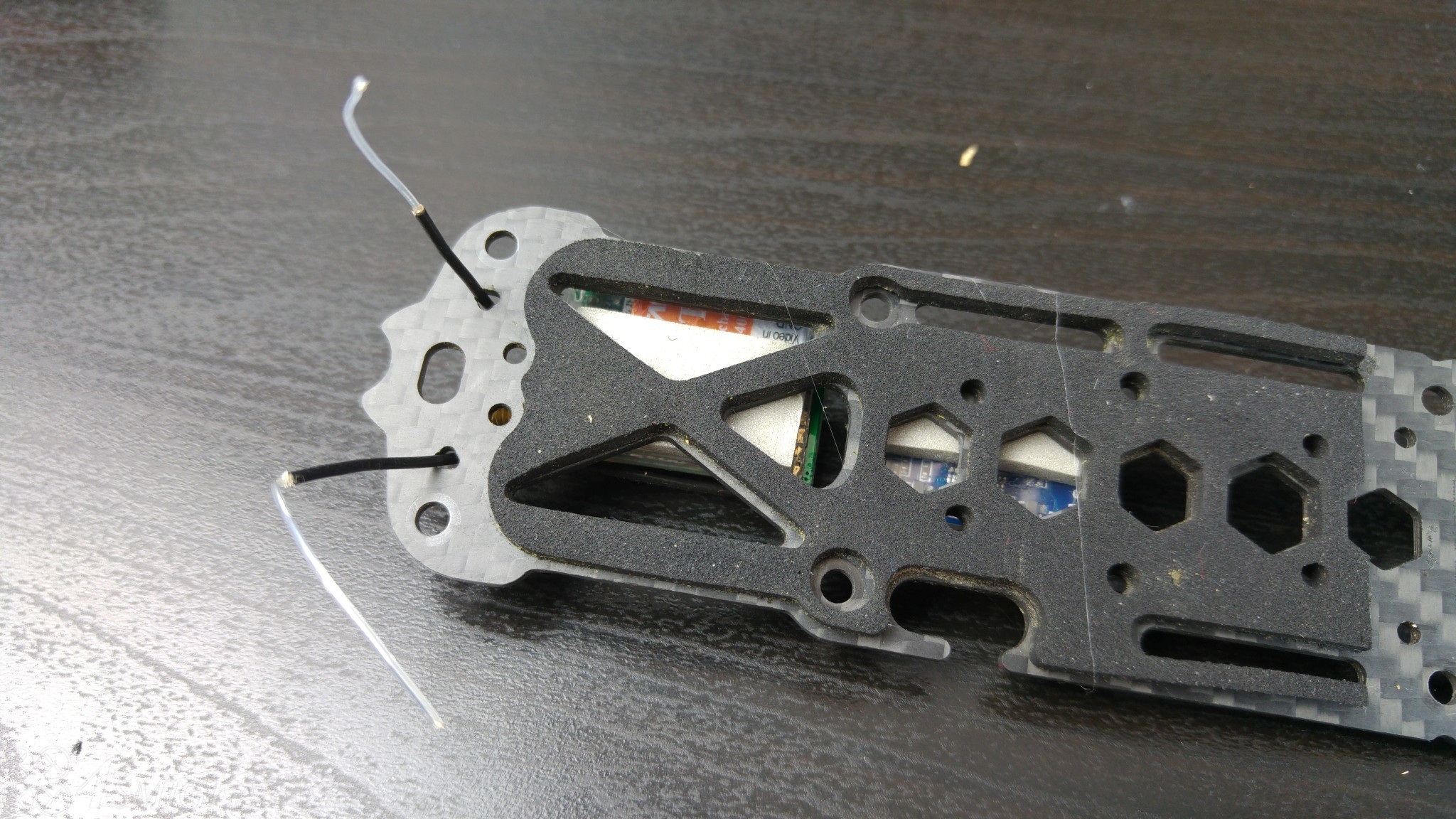

Cała rama ma kształt spłaszczonego z góry X. Ramiona kończą się mniej więcej tam, gdzie przednia i tylna krawędź ramy. Tak długa płyta centralna może się wydawać niezbyt trafiona w kontekście wielu modeli wyścigowych obecnych na rynku, ale tutaj stawiamy na Freestyle, więc wszystko nie musi być tak "zbite". W zamian mamy naprawdę sporo miejsca na schowanie wszystkich przewodów, elektroniki itd. W przypadku konieczności naprawy - dużo łatwiej będzie nam dojść do poszczególnych komponentów takich jak nadajnik FPV, kamera, czy odbiornik. Na zdjęciu widać już podkładki antywibracyjne, które omówimy parę akapitów niżej.

Możemy na tym etapie zamontować również plastikowe słupki, na których oprzemy PDB i kontroler lotu. Po skręceniu ramy warto przymierzyć płytkę rozprowadzającą zasilanie, aby zorientować się, jak ją obrócić, żeby najlepiej pasowała. Wystające pady do lutowania zasilania znalazłyby się poza obrysem ramy, gdyby były skierowane w bok, więc rozsądnym rozwiązaniem jest schować je w obrysie i skierować w tył.

Wszystkie elementy XR 225 są bardzo gładko wykończone. Włókno węglowe jest zeszlifowane i nie ma na nim żadnych nierówności. Końcówki ramion nieco odstają, co ma chronić częściowo silnik przed bezpośrednim uderzeniem. Wszystko dobrze przemyślane przez projektanta.

W zestawie z XR 225 otrzymałem podkładki antywibracyjne do silników. Jest to odpowiednio przycięta, taśma piankowa, którą przyklejamy na ramieniu, a na nią dopiero nakładamy silnik. Jej celem jest zredukowane wibracji, które pochodzą od pracującego silnika. Przy sztywnym montażu, przenoszą się one przez ramiona na całą ramę, a w tym na kontroler lotu. Żyroskop rejestruje te wibracje i w rezultacie może cierpieć nieco płynność lotu. Tutaj zdania są mocno podzielone, ponieważ oprogramowanie kontrolera lotu stosuje różnego rodzaju filtry mające wygasić tego typu drgania. Jeszcze inna szkoła stwierdza, że zamiast dawać miękkie mocowanie silników (tzw. soft mount) lepiej zamocować sam FC (ang. Flight Controller) na gumowanych podstawkach. Nie jestem skory ulegać tego typu modom, ale z racji tego, że otrzymałem te podkładki w zestawie, postanowiłem dać im szansę i je przykleić. Zobaczymy jak się spiszą.

Uwaga - wycięcia w ramie i podkładce są bardzo precyzyjne. Przyklejając te ostatnie zwróćmy uwagę na to, żeby otwory były idealnie spasowane.

Ramiona od spodu mają podwójnie nawiercone otwory - do szerszego i węższego rozstawu w podstawie silnika. EMaxy stosują oba, co jest często spotykane. Jedna para śrub będzie więc wchodzić w dalsze otwory, druga w bliższe. Ważne, żeby śrubki przeszły przez otwór w ramie i trafiły w gwint w podstawie silnika. Musimy dopilnować, żeby wszystkie elementy leżały w jednej linii - śruby nie mogą się ukosować!

W zestawie z EMaxami otrzymujemy 3 długości śrubek. Ja użyłem tych średnich, aby trzymały dobrze silnik, ale przy tym nie doszły aż do uzwojeń, co mogłoby je uszkodzić. Najlepiej jest przyłozyć śrubkę do ramienia i zobaczyć na jaką długość będzie wystawać ponad jego obrys. Tutaj ramiona są dość grube (4mm), więc najkrótsze nie wchodziły w grę. Dodatkowo trzeba uwzględnić taśmę piankową, która mimo iż nieco się spłaszczy, to także podnosi sam silnik nieco wyżej. Końcówka śrubki powinna wkręcić się w podstawę silnika gdzieś na długość 3-4mm. Warto spojrzeć z boku i zobaczyć, czy gwint nie wystaje za mocno.

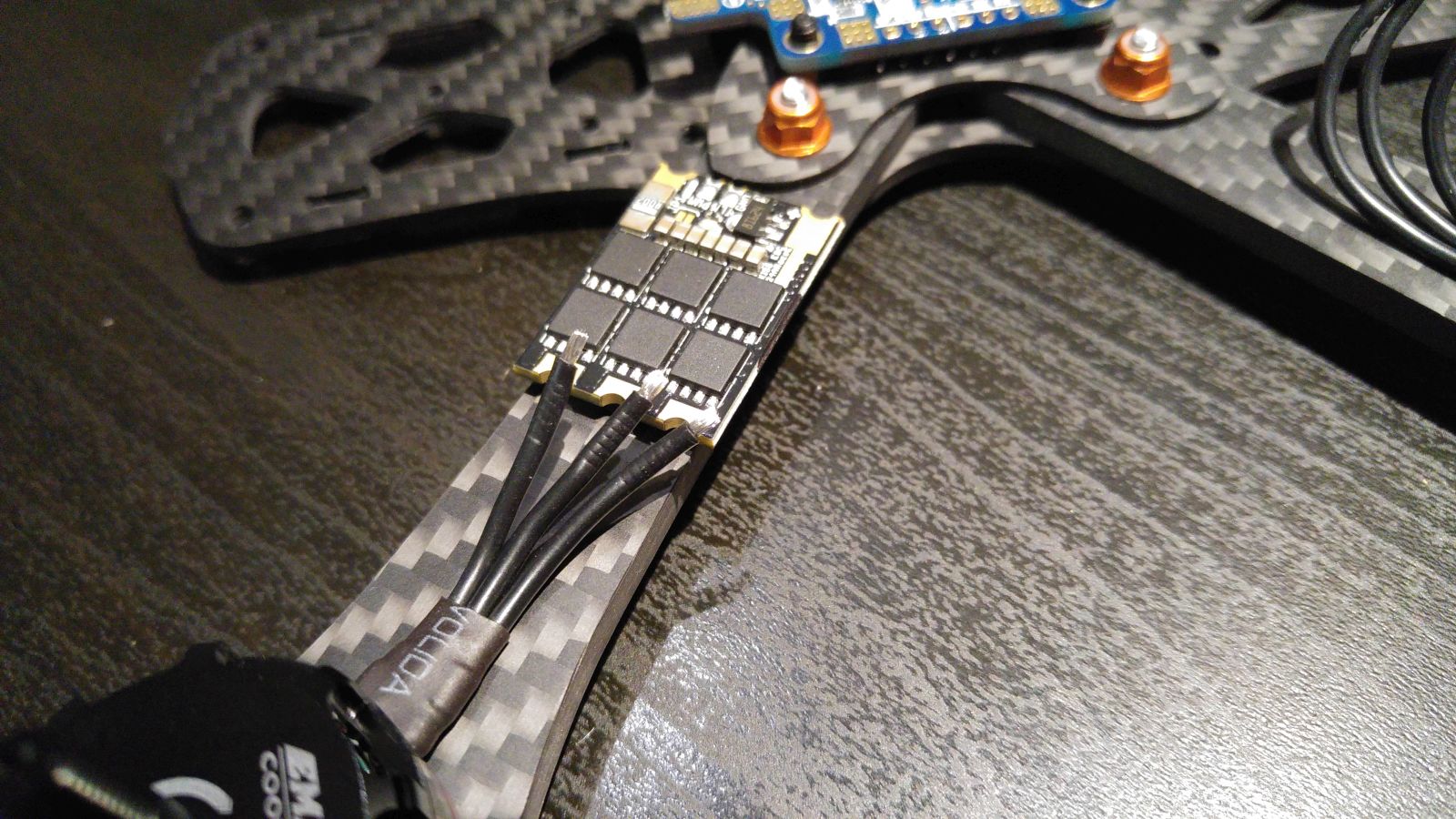

Przewody ciągniemy po wierzchu ramienia i na razie ich nie skracamy. Dopiero kiedy położymy na ramieniu ESC i ustalimy gdzie mają się znajdować, wyznaczymy potrzebną nam długość przewodu.

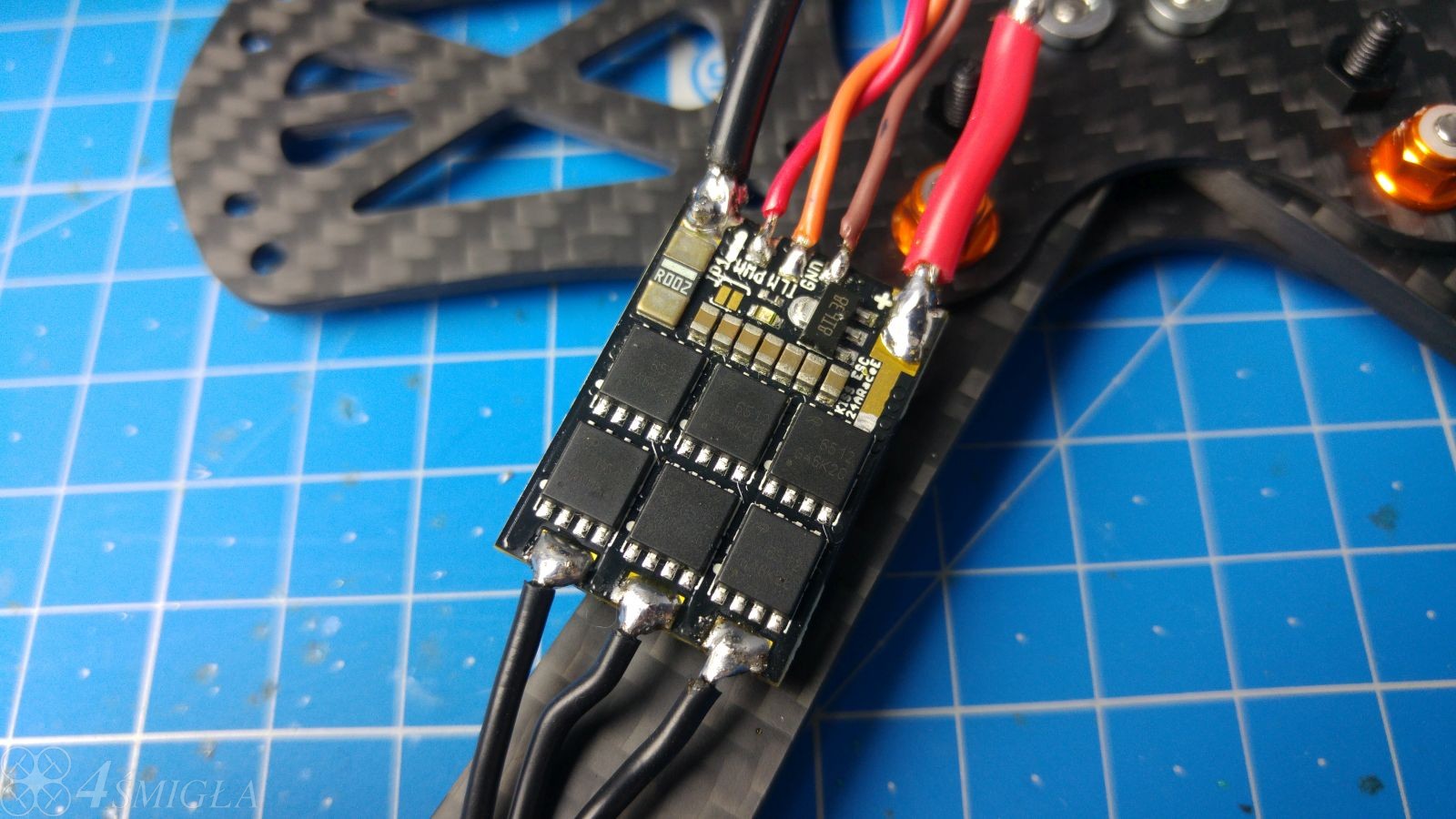

Pora rozpakować regulatory obrotów. Każdy przyszedł w osobnym niewielkim pudełku z logiem FlyDuino.

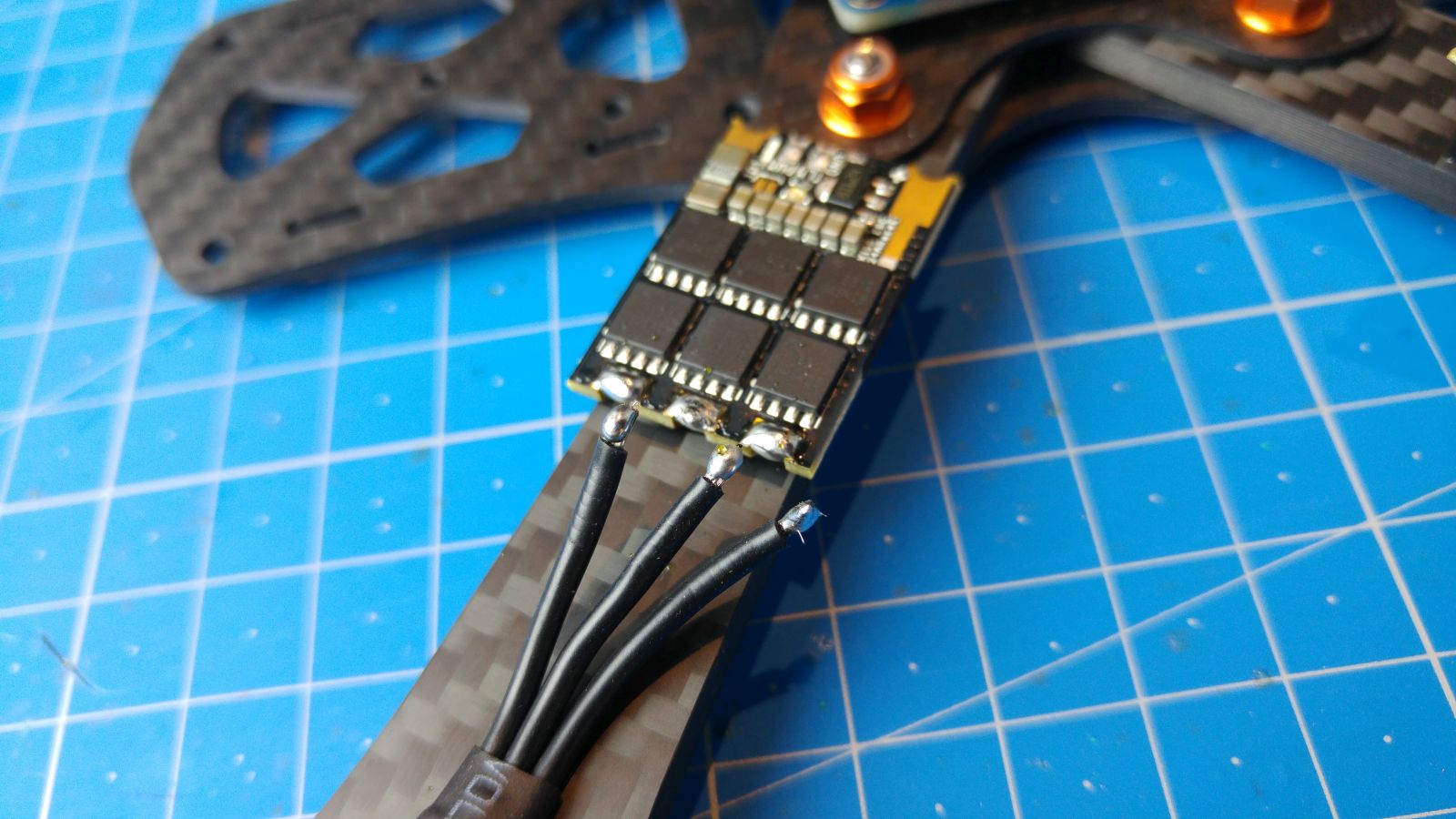

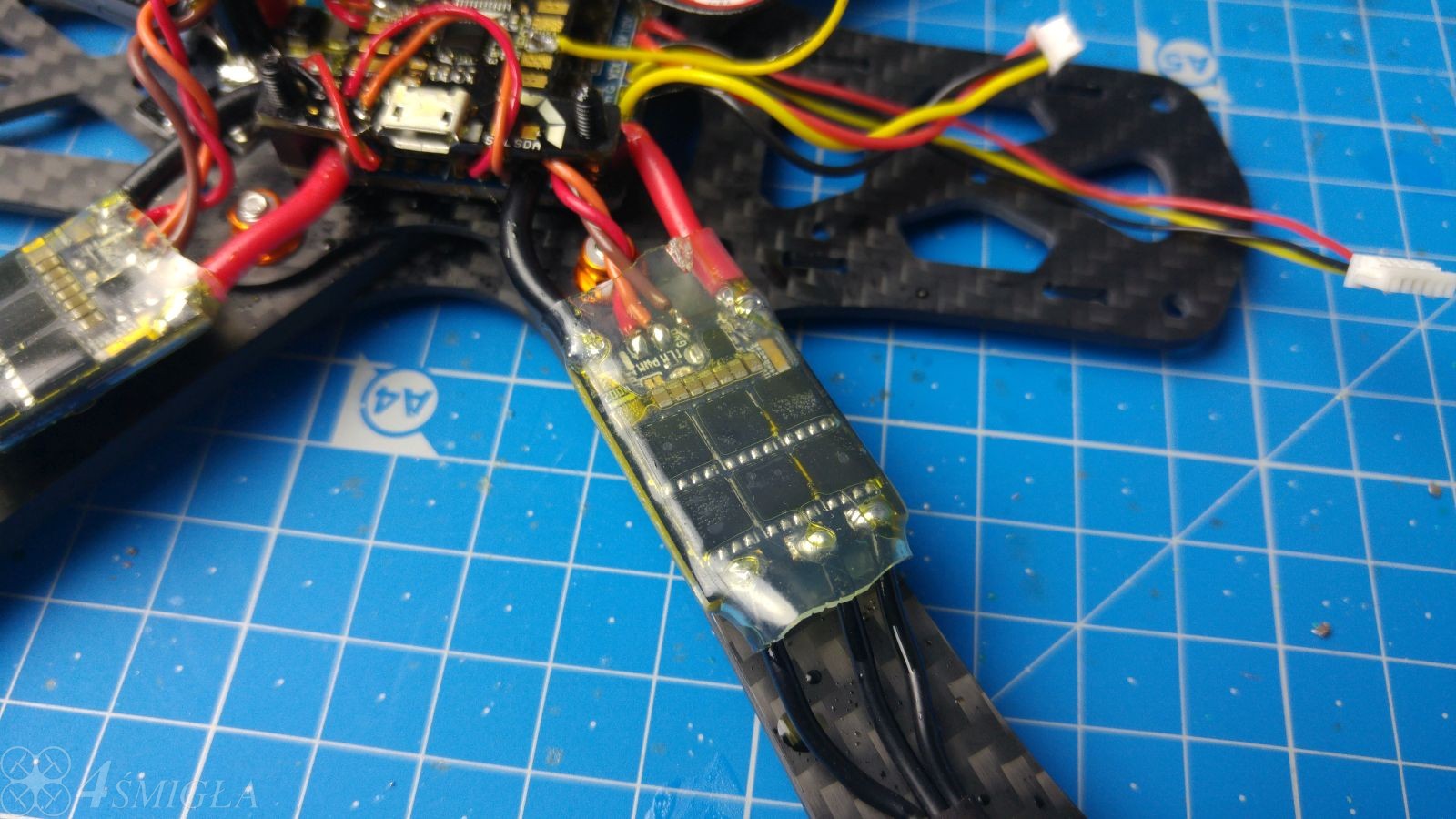

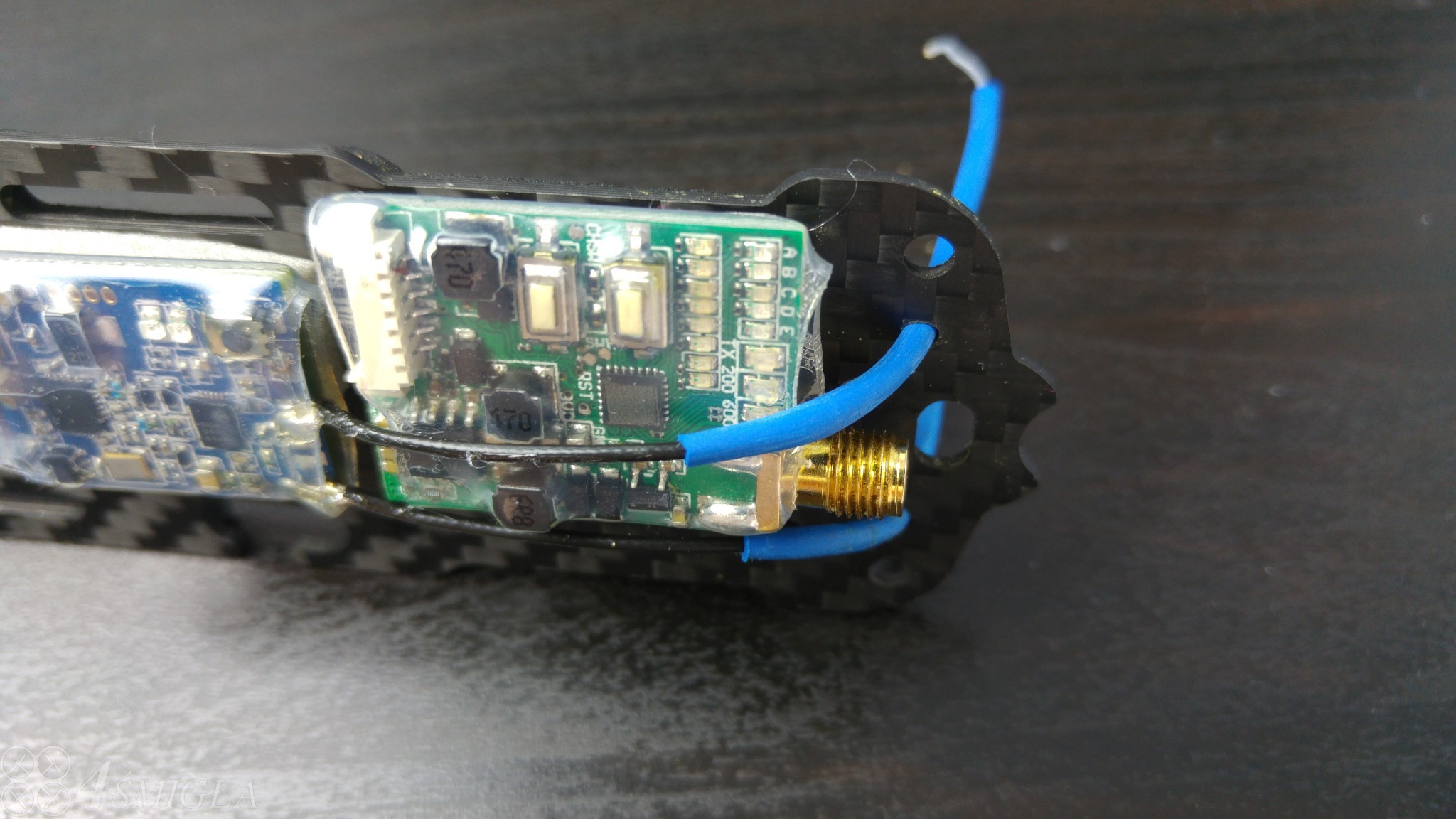

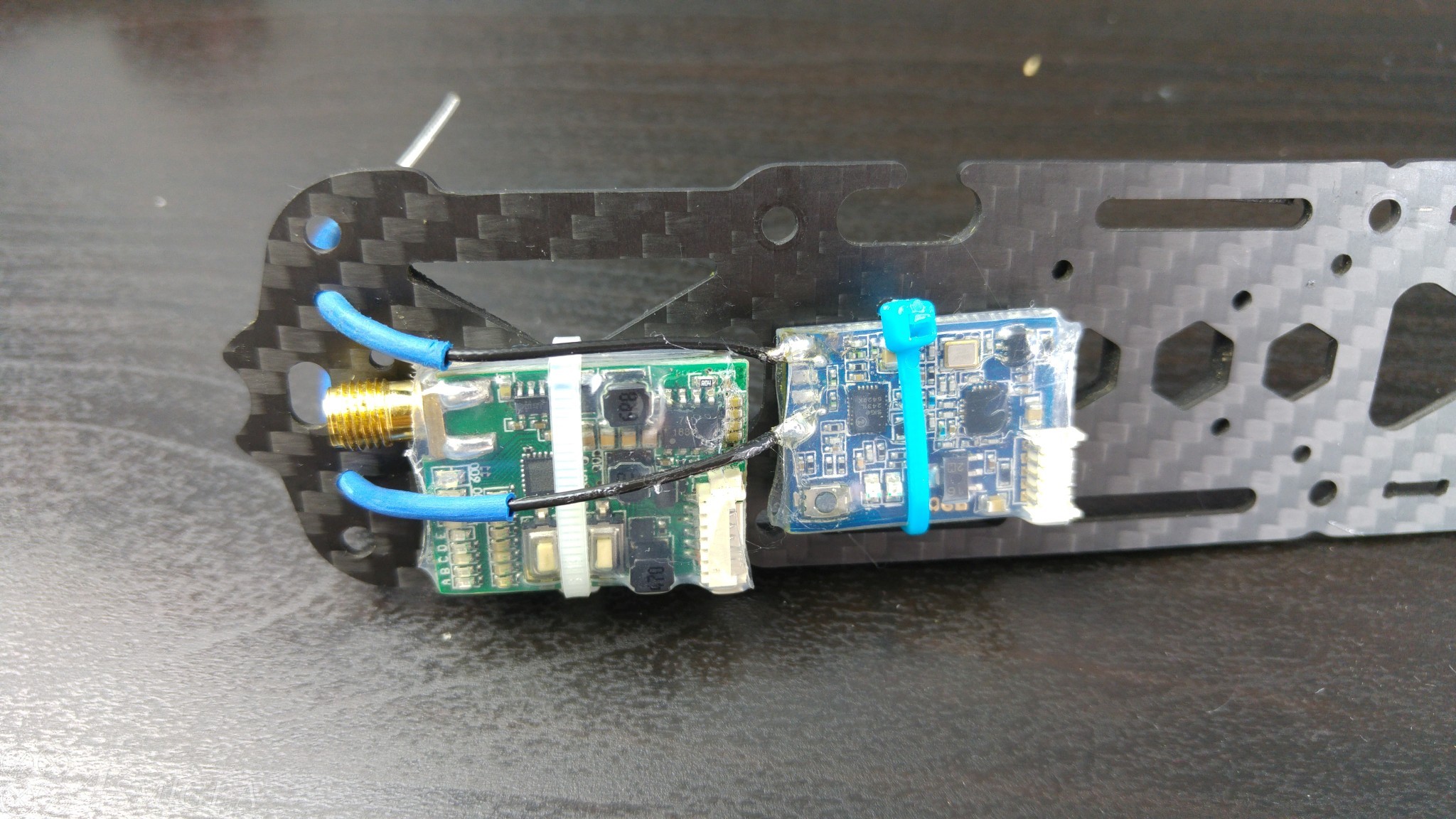

Kiss ESC charakteryzują się tym, że nie mają żadnych przewodów. Każdy regulator ma okrągłe nacięcia oraz pola lutownicze. Pozwala to na dobranie i rozplanowanie przewodów samodzielnie, ale też niezbędne jest doświadczenie w lutowaniu, ponieważ ryzykujemy potencjalne przegrzanie elementu. Musimy też mieć własne koszulki termokurczliwe w odpowiednim rozmiarze, aby po montażu zabezpieczyć ESC.

Zacznijmy od skrócenia przewodów od silników. ESC najczęściej mocuje się na ramionach pod śmigłami, ponieważ opływające powietrze bardzo skutecznie je chłodzi. Regulatory powinny leżeć płasko i nie opierać się o śruby montażowe od ramion. Mogłoby to uszkodzić koszulkę termokurczliwą i doprowadzić do zetknięcia regulatora z

Przycięte przewody od silników pokryłem cyną i sprawdziłem jeszcze raz, gdzie na ramieniu znajdzie się ESC.

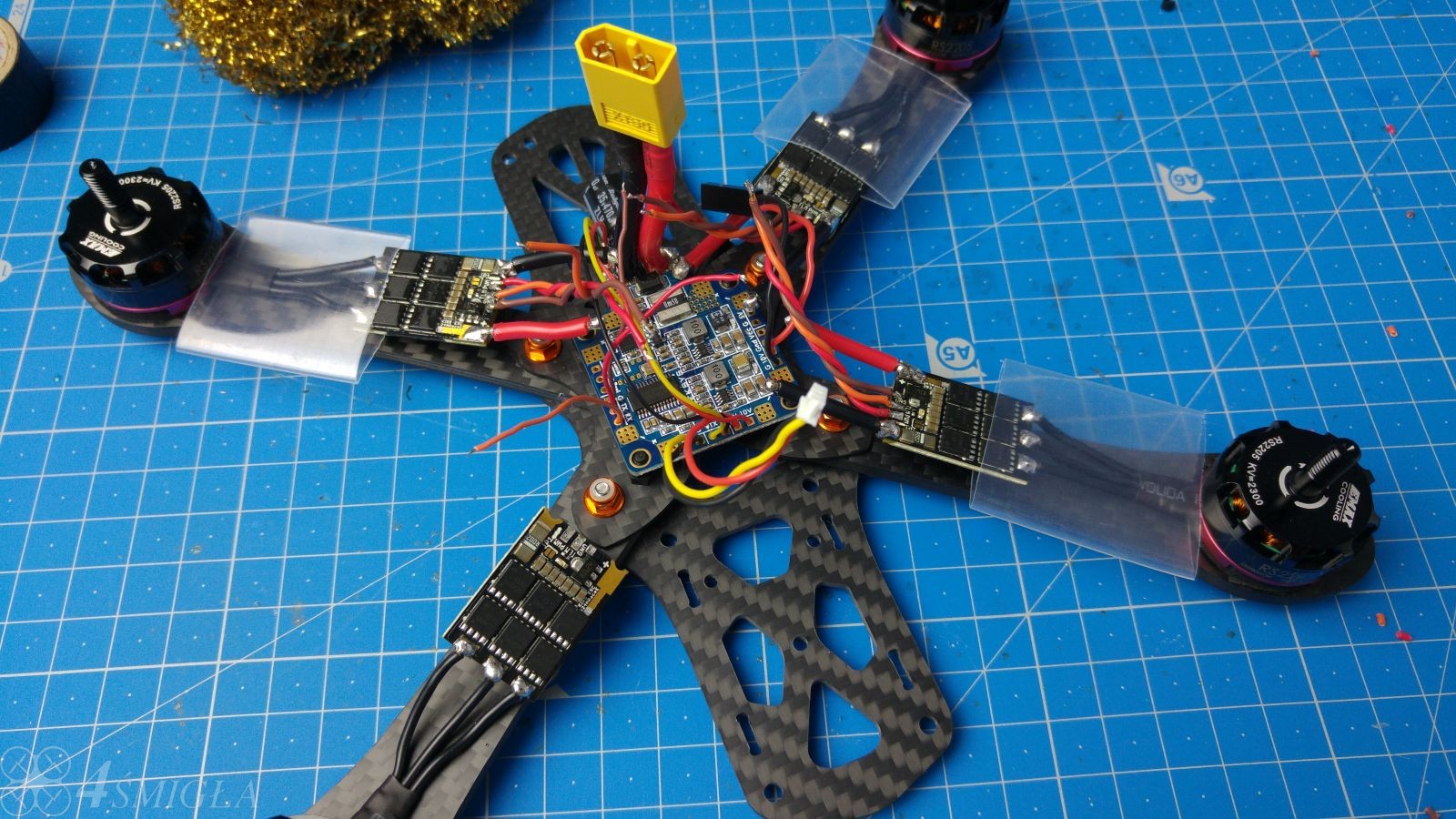

To samo robię dla wszystkich pozostałych regulatorów. Nasza konstrukcja wygląda teraz tak jak poniżej.

Uwaga! Podczas lutowania, wszystkie miejsca, gdzie nakładałem cynę i łączyłem nią przewody, pokryłem później lakierem do płytek PCB. W przypadku zupełnie odkrytych elementów (np. płytka dystrybucji zasilania, czy ESC), pokryłem cienką warstwą całą ich powierzchnię. Lakier niestety powoduje, że przy rozlutowywaniu trzeba go najpierw wytopić i ma przy tym nieprzyjemnych zapach, ale w zamian dobrze zabezpiecza elektronikę. Przede wszystkim do pewnego stopnia chroni przed wodą i zanieczyszczeniami, których nie brakuje, gdy nasz kopter tarza się w trawie. Po drugie spowalnia proces utleniania się cyny, który następuje przez cały okres, gdy ma ona kontakt z powietrzem. Lakier w niewielkim stopniu wzmacnia także łączenie mechanicznie, ale nie jest to jego podstawowa funkcja.

Dodatkowo, po zmontowaniu koptera użyłem też sprayu, który zabezpiecza elektronikę przed wilgocią poprzez wypieranie wody. Używa się m.in. do ESC, gdzie płyną naprawdę spore prądy i gdzie elektronika jest narażona na kontakt z wodą. Mimo, iż spray docelowo raczej używa się w samochodach RC, które nie stronią od kałuż, to nic nie stoi na przeszkodzie, aby spryskać też nasz kopter. Niestety preparat ten jest nieco oleisty i z łatwością przykleja się do niego kurz, pył i reszta zanieczyszczeń. W zamian chroni przed wodą. Po moich doświadczeniach z wilgocią, wariującymi ESC i zwarciem na kontrolerze lotu (przepalony regulator 3.3V) postanowiłem dmuchać na zimne. Może i ESC w środku będą nieco kleiste i brudne, ale w zamian lądowanie w trawie pokrytej rosą nie spowoduje trwałych uszkodzeń elektroniki. Ten akurat krok można potraktować opcjonalnie, ale przestrzegam przed każdym możliwym kontaktem z wodą, czy co gorsza - śniegiem.

Aby dobrze przylutować przewody od silników do ESC trzeba najpierw nałożyć cynę na pola lutownicze tych ostatnich. Dopiero, gdy znajdzie się ona po obu stronach powinniśmy zabrać się za łączenie obu elementów ze sobą.

Połączenie między silnikiem, a ESC jest szczególnie ważne, ponieważ płyną tam duże prądy i musimy mieć absolutną pewność, że połączenie jest solidne. W tym celu łącze końcówki przewodów zarówno z górną, jak i dolną częścią pól lutowniczych na ESC.

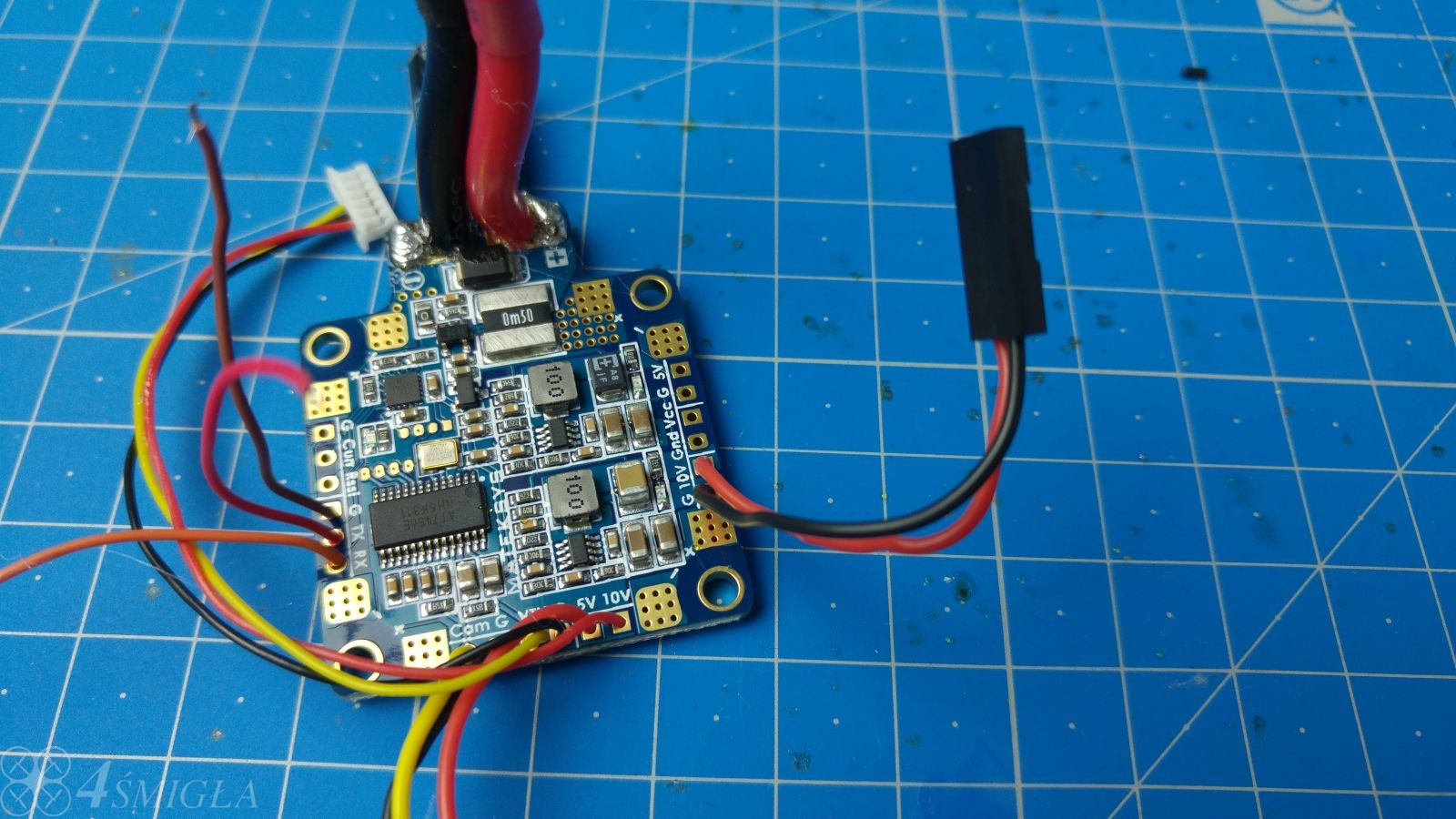

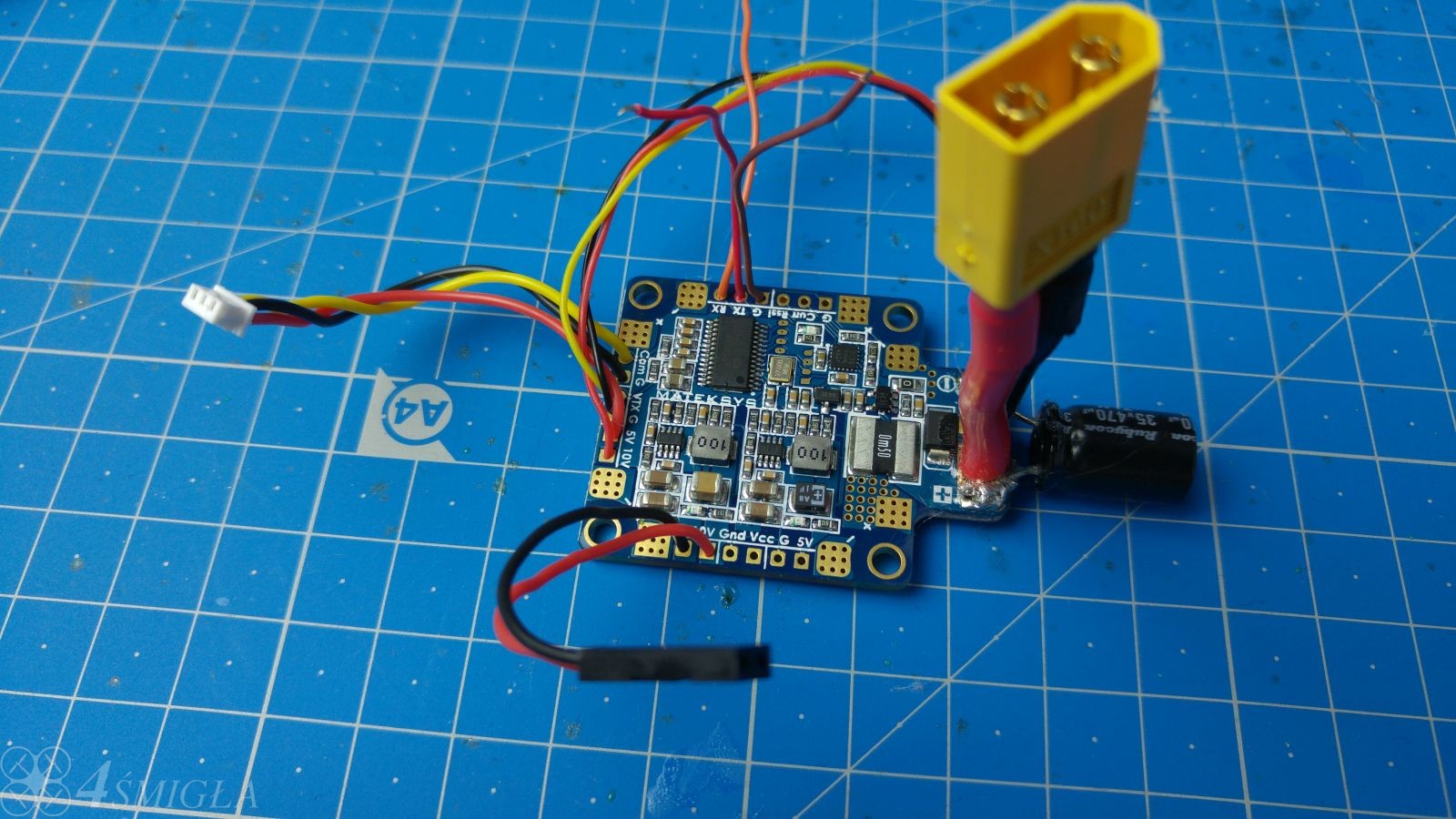

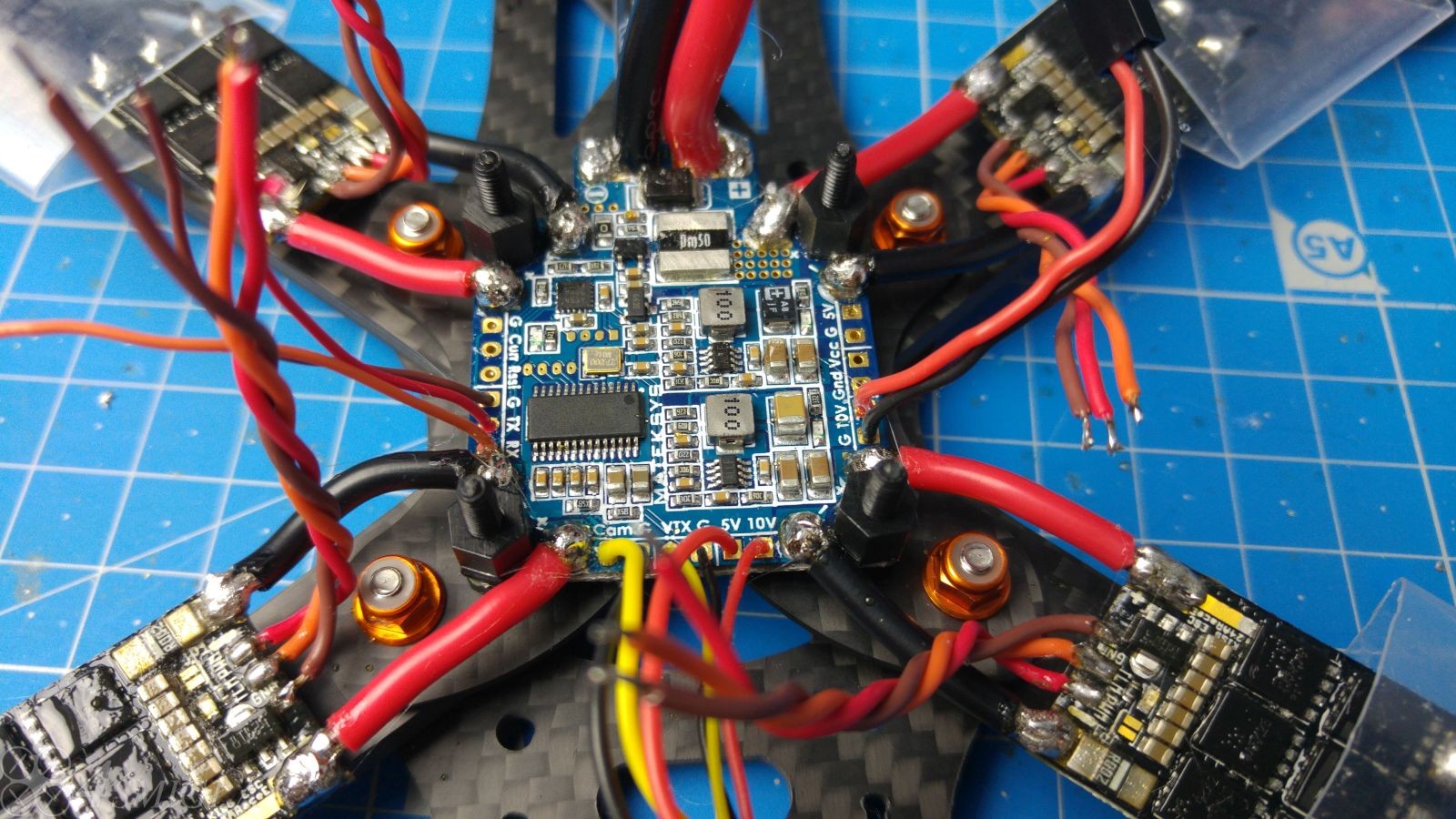

Płytka dystrybucji zasilania (PDB) w tym akurat kopterze będzie bardzo mocno okablowana, ponieważ posiada ona OSD oraz regulatory zarówno 10V, jak i 5V dla osprzętu FPV. Tym sposobem przewody od kamery i nadajnika spotkają się właśnie tam. Sukcesywnie będziemy do niej wracać w trakcie montażu.

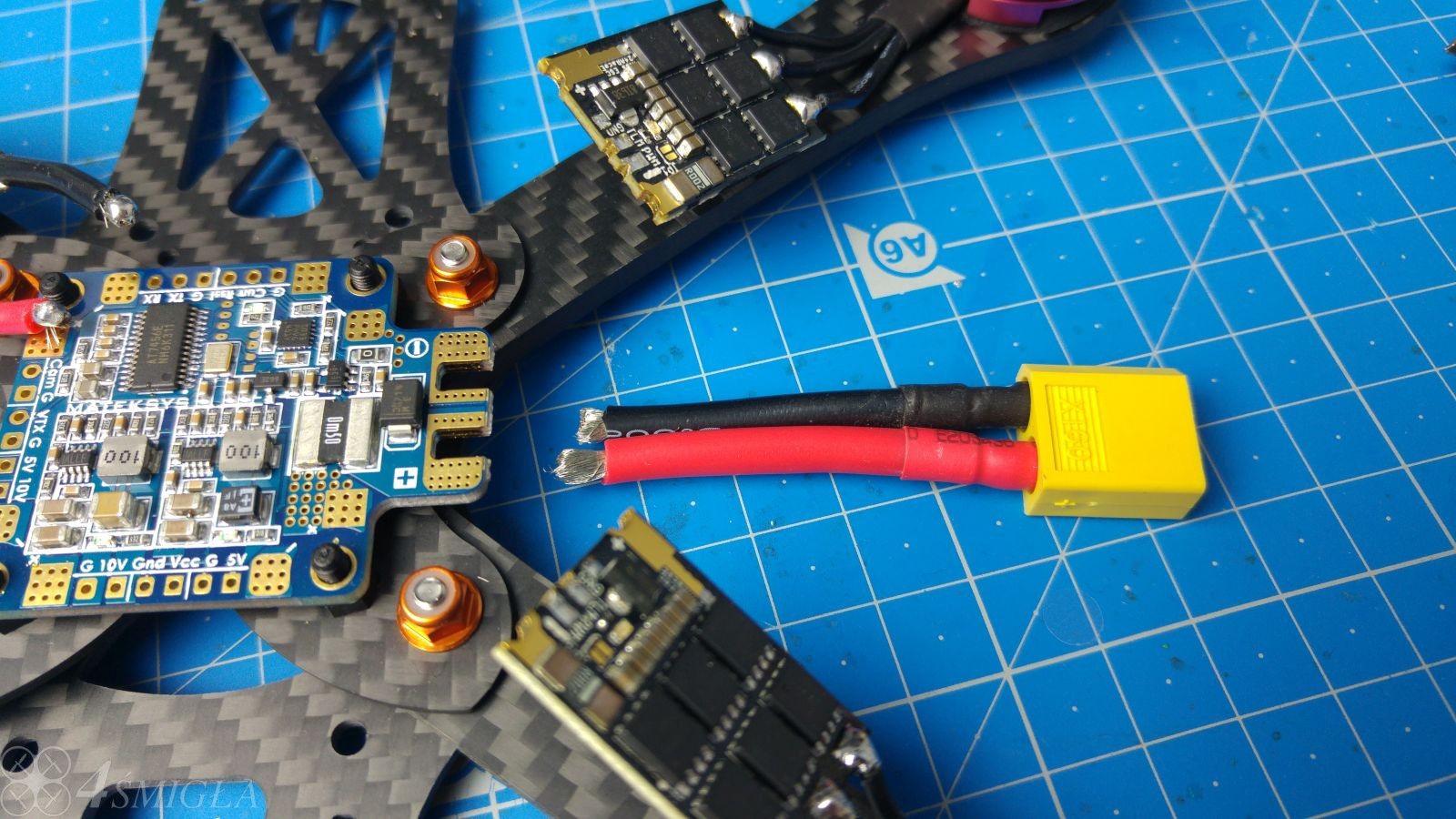

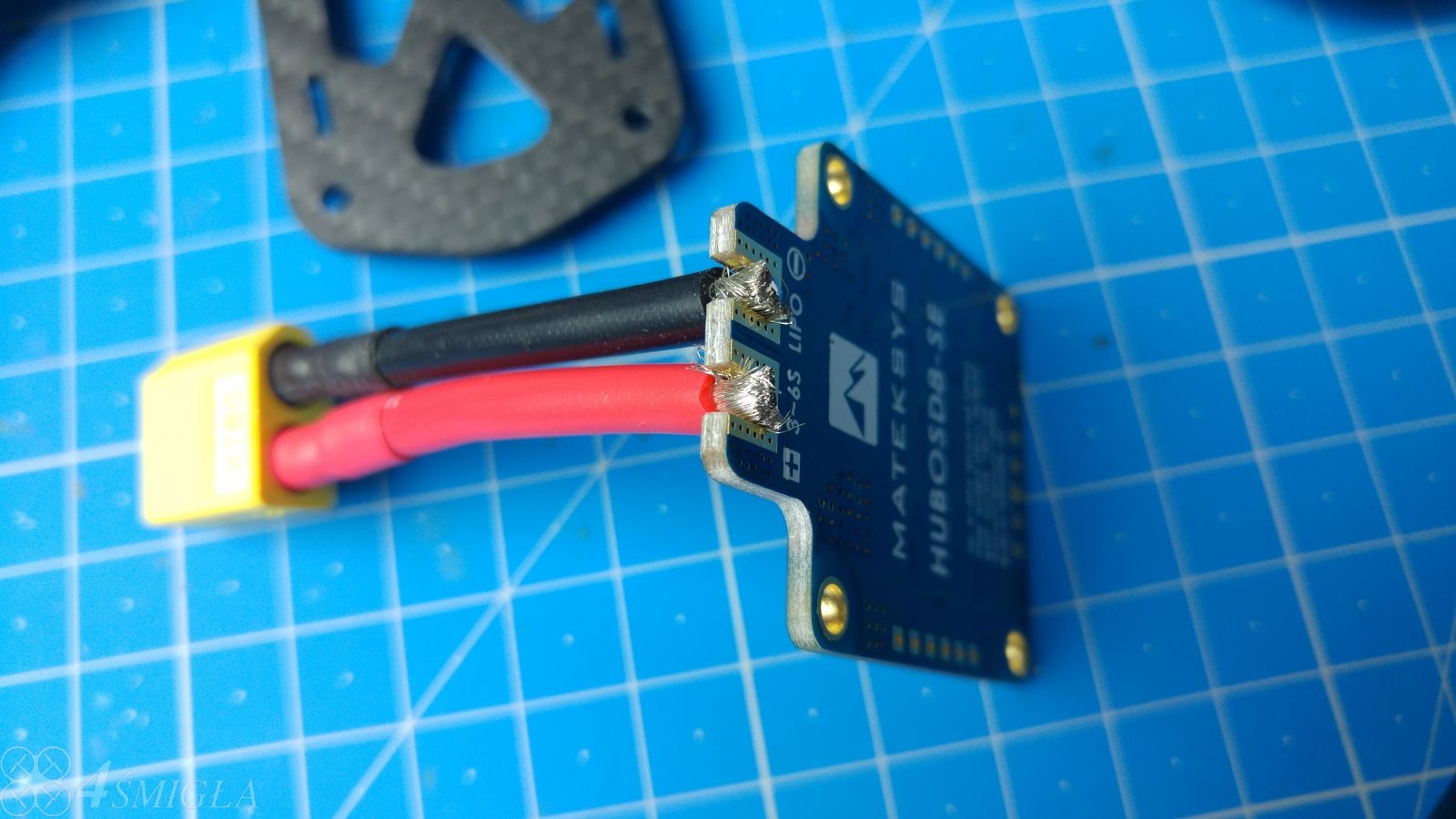

Na razie zaczynamy od przylutowania przewodu zasilającego AWG12 ze złączem XT-60. Rama XR225 ma w górnej płycie specjalne wycięcie, przez które go przetkniemy. Gwarantuje nam to, że wtyczka zawsze będzie w tym samym miejscu, a przewód zasilający nie wkręci nam się w śmigła. PDB zdecydowałem się pozostawić nieobróconą, z punktami lutowniczymi " +" i "-" skierowanymi do tyłu (inaczej niż na zdjęciu). Tym sposobem przewód będzie przebiegał pomiędzy płytami (górną i dolną), a nie wystawał z boku narażony na kontakt ze śmigłami.

Zapewne w tym miejscu niektórzy zapytają dlaczego nie przylutować gniazda XT-60 bezpośrednio do PDB bez dodatkowego kabla. Otóż rozwiązanie to, znane m.in. z ramy Martian II daje większe ryzyko uszkodzeń w przypadku niefortunnego upadku. Całkowicie sztywne łączenie między PDB, a gniazdem powoduje, że wypadająca bateria albo je urywa, albo wręcz łamie coś przy samej płytce. Kawałek luźnego przewodu przejmuje na siebie część działających sił i umożliwia też łatwiejsze wypięcie się baterii (w przypadku jej mocowania na górnej płycie). Myślę, że po zmontowaniu całości dostrzeżecie dlaczego wybrałem akurat takie rozwiązanie.

PDB ma specjalne wycięcia, przez które możemy przetknąć końcówkę przewodu. Pola lutownicze znajdują się zarówno na wierzchu, jak i od spodu, więc możemy sobie na to pozwolić.

Pozostaje nam teraz przylutowanie przewodów. Przez to łączenie będzie płynął cały prąd zasilający quadrocopter. Polecam nie żałować cyny i zadbać o to, żeby było to możliwie pewne i solidne połączenie. Ja zmostkowałem dodatkowo górną i dolną część PDB, aby mieć pewność, że wielokrotne gięcie przewodu nie osłabi miejsca lutowania.

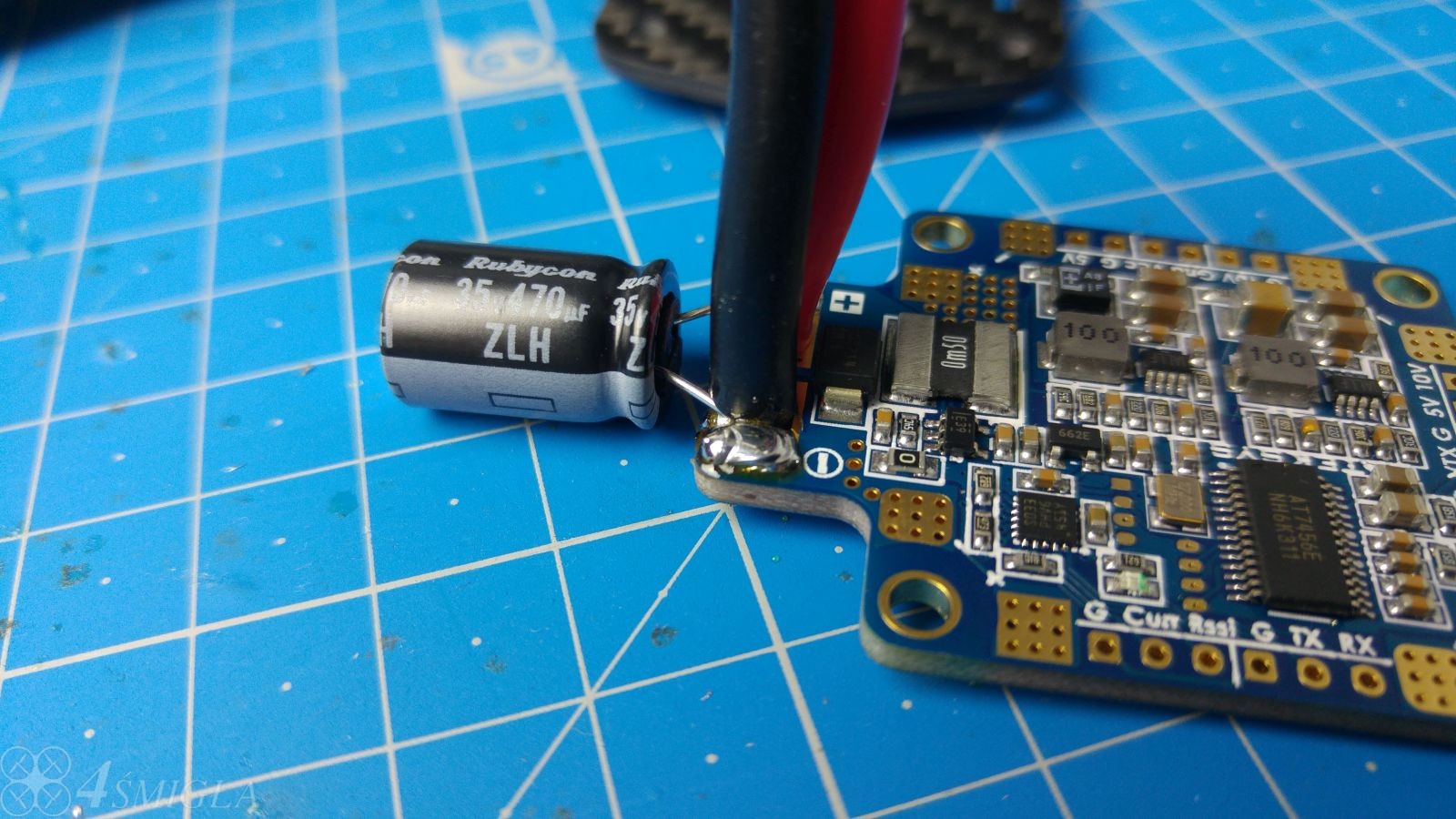

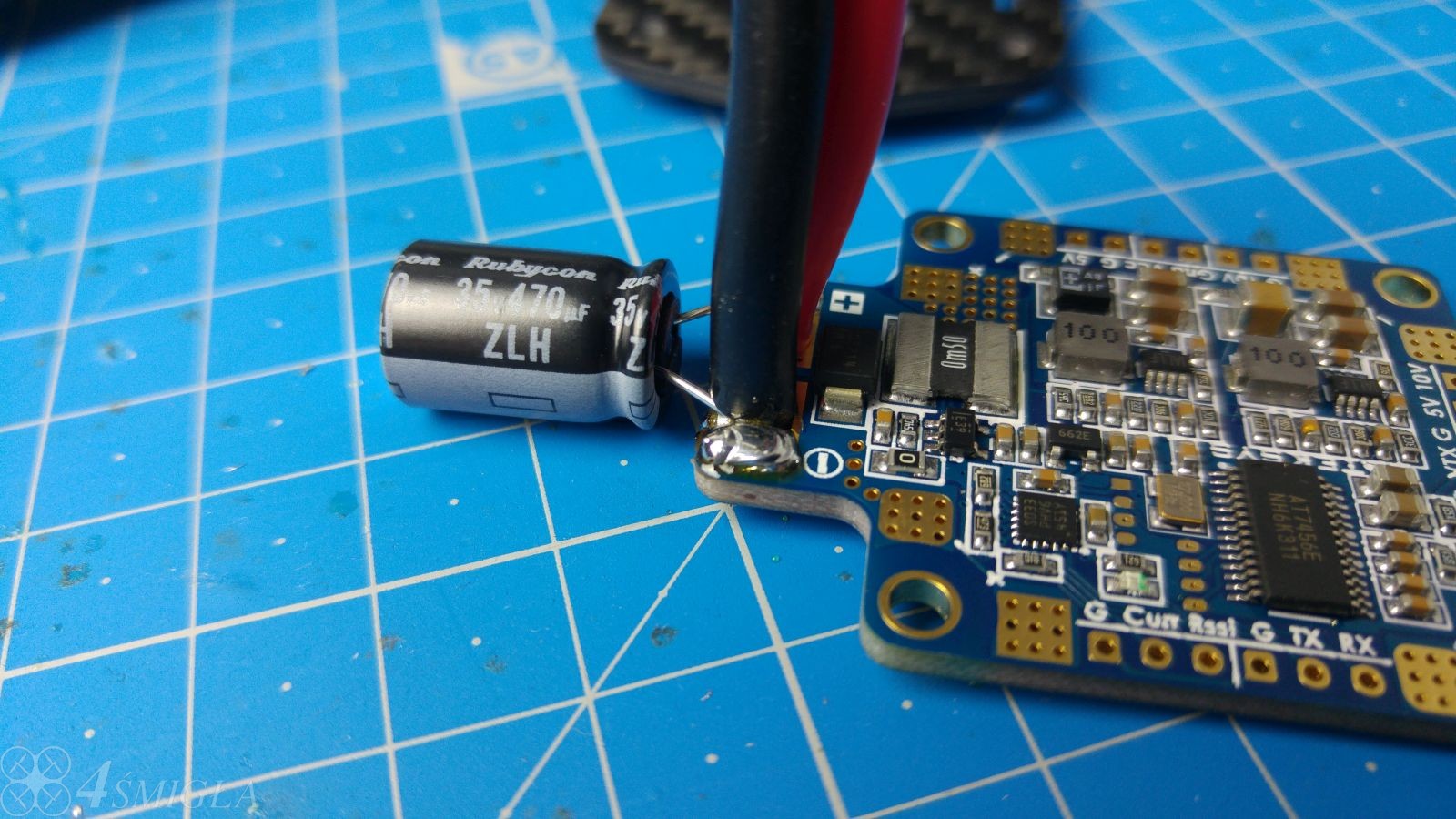

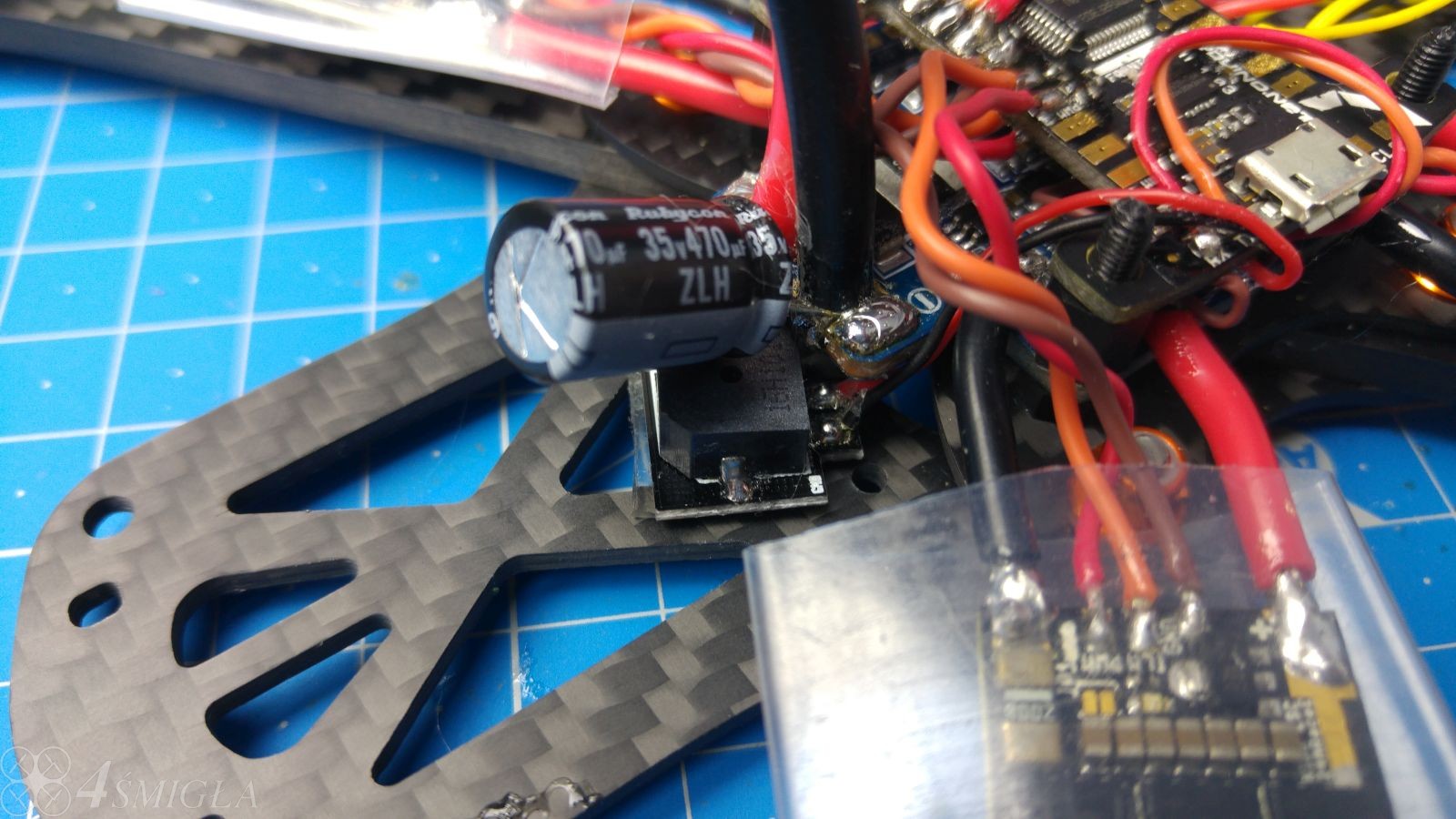

Umieszczenie cyny z wierzchu miało jednak jeszcze dodatkowy cel. Umieściłem tam kondensator, który został dołączony do PDB. Jego celem jest eliminacja zakłóceń i wygładzenie zasilania. Odpowiadają za nie ciągłe i gwałtowne zmiany prądu po stronie sterujących obrotami silników ESC. Nagłe skoki napięcia (ang. Voltage spikes) są groźne dla elektroniki - np. sprzętu FPV. Dodatkowo, takie zakłócenia bywają widoczne na obrazie z kamery w postaci poziomych pasów. Nie zawsze takie filtrowanie jest potrzebne, ale współczesne, coraz bardziej sprytne ESC stosują szereg zabiegów, które poprawiają charakterystykę lotu, ale niestety wprowadzają też wiele zakłóceń, które trzeba odfiltrować.

KISS ESC obsługują tzw. aktywne (ang. active) i regeneracyjne (ang. regenerative) hamowanie silników. W przypadku, gdy kontroler lotu zażąda spowolnienia pracy jednego z nich, musi on wyhamować samą tylko inercją - tak zachowują się zwykłe ESC. Aktywne hamowanie powoduje, że ESC zamiast rozpędzać, zaczyna sterować przepływem prądu w taki sposób, żeby spowolnić silnik do żądanej prędkości obrotowej. Dla lepszego zrozumienia procesu wyobraźcie sobie, że podnosicie przednie koło w rowerze i je rozpędzacie. Jeżeli zechcecie je zatrzymać to macie do wyboru - albo poczekać, aż wytraci ono prędkość (zwykłe ESC), albo zaciśniecie przedni hamulec i koło natychmiast stanie (Active Braking ESC).

Hamowanie regeneracyjne ma szumną nazwę, ale tak naprawdę nie odzyskuje ładunku. Jednostki bezszczotkowe korzystają z własności fizycznej, które głosi, że przepływ prądu powoduje powstanie pola magnetycznego, które to oddziałuje na magnesy na wirniku wprowadzając go w ruch obrotowy. Działa to jednak także w drugą stronę. Jeżeli silnik będzie się obracał, to jego magnesy będą indukować przepływ prądu. KISS ESC są w stanie przyjąć taki nagły skok napięcia, co w konsekwencji pozwala szybko spowolnić pracę silników, ale niestety trafia on także na baterię i wszystkie elementy, które wykorzystują jej nieregulowane zasilanie. Dzieję się tak wtedy, gdy kontroler lotu zażąda znaczącego obniżenia tempa obrotu silników - np. podczas opadania. Na PDB mogą więc pojawić się piki napięcia nawet do poziomu 35V (przypomiam, że na 4S napięcie zasilające to raptem 16.4V, więc skoki są ponad dwukrotnie wyższe). Na ogół przejmują je na siebie (przynajmniej częściowo) regulatory napięcia, ale jeśli nasz nadajnik zasilamy bezpośrednio z baterii, to niestety tego typu skoki trafiają również na niego. Właśnie w tym celu blisko złącza baterii, albo ESC montuje się kondensatory, które są w stanie przyjąć ten ładunek i potem powoli go oddać, co wygładza skok napięcia w układzie.

Po tej długiej ale, mam nadzieję, pożytecznej dygresji wracamy do lutowania kondensatora. Nie jest to proces trudny, ale czyha na nas jedna pułapka. Kondensator elektrolityczny ma bieguny "+" i "-", więc da się go podłączyć odwrotnie, co sprawi, że potrafi wystrzelić. Na jego obudowie zawsze znajduje charakterystyczny pasek oznaczony "-" po stronie jednej z nóżek. To oznacza, że druga z nich idzie do "+". Omawiany znacznik i przylutowany kondensator pokazuję na kolejnym zdjęciu.

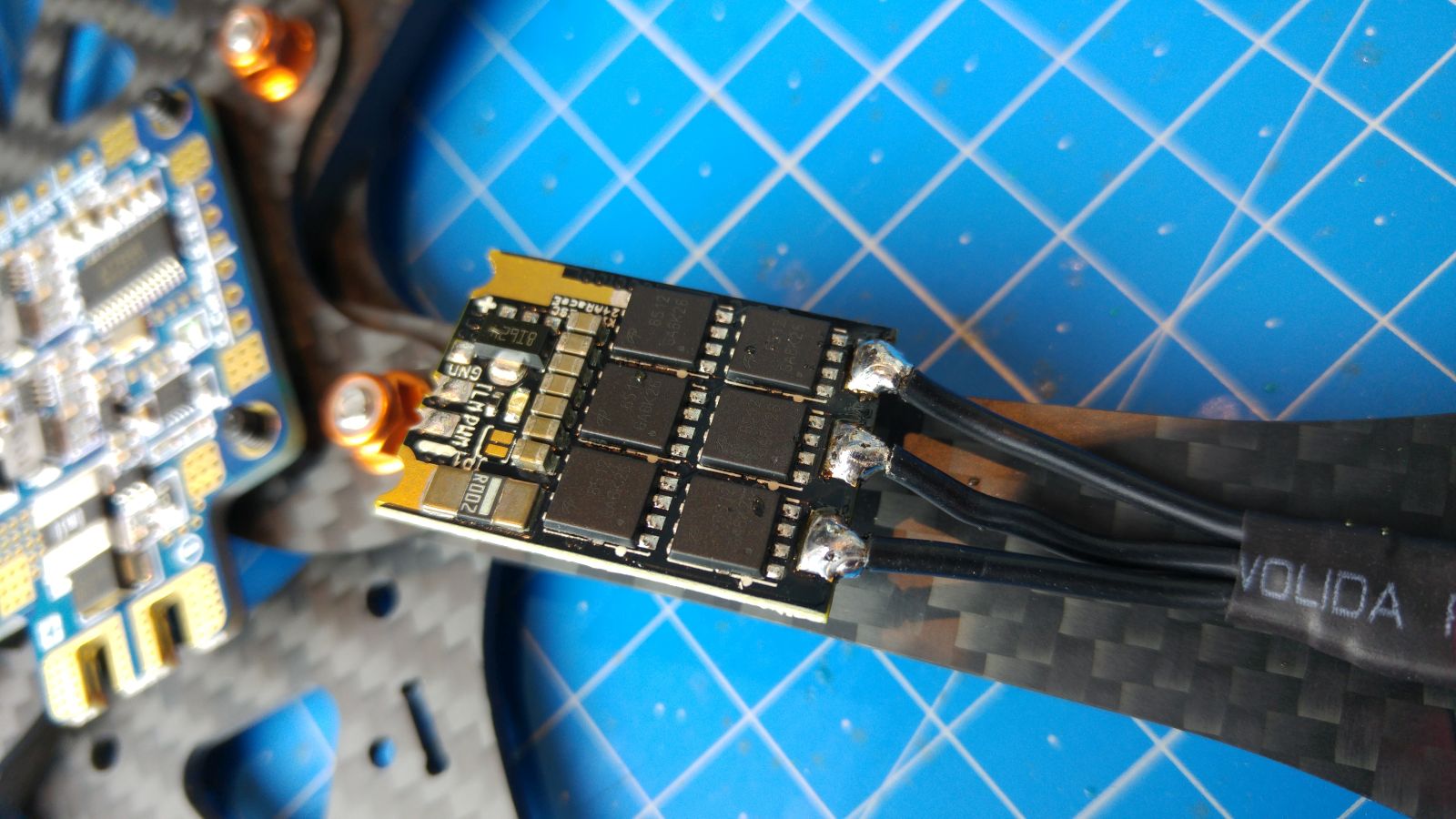

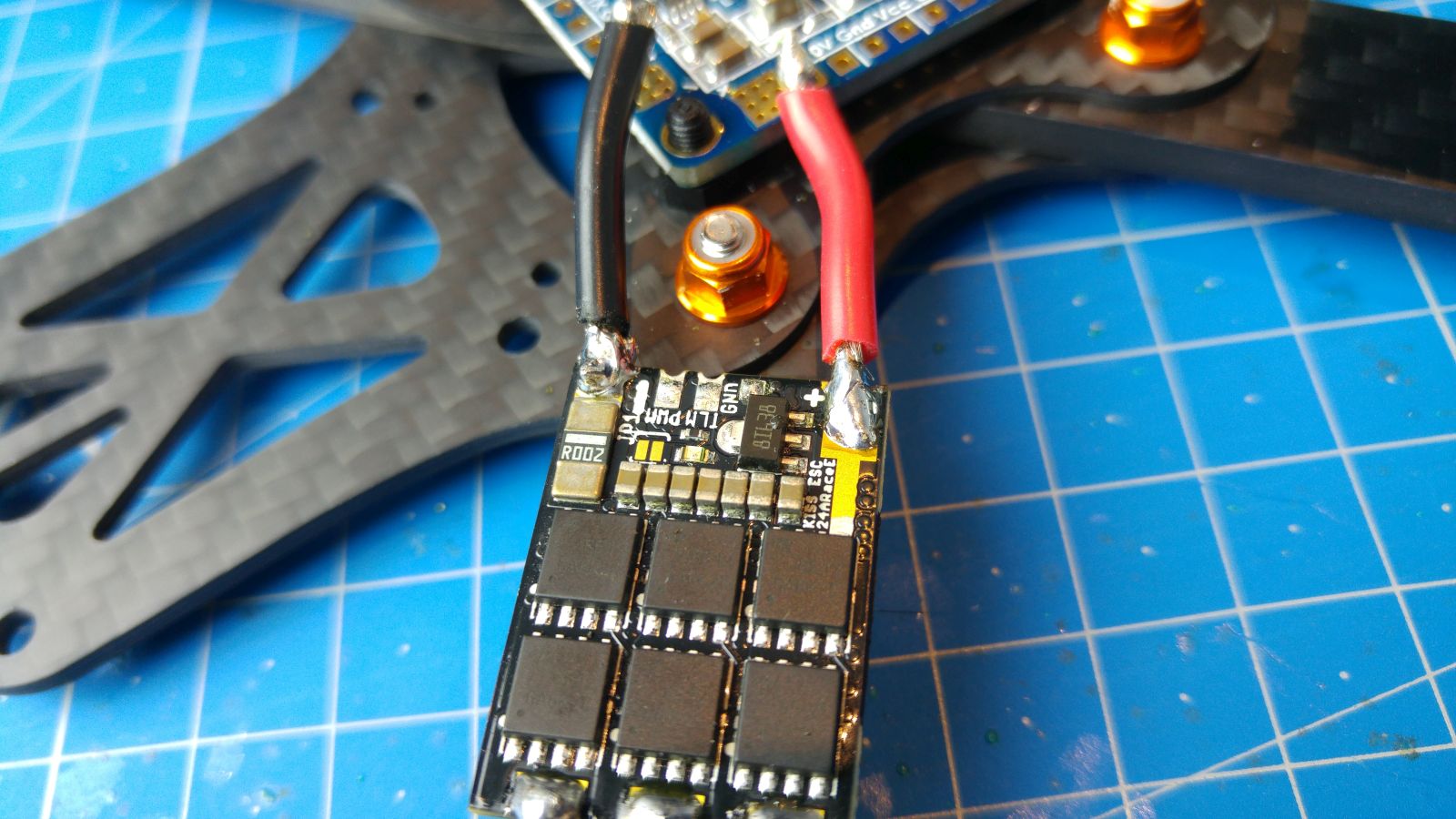

Zostawiamy teraz na chwilę PDB. Pora na lutowanie przewodów po drugiej stronie ESC. Zaczynamy od zasilania. Do tego celu użyłem przewodów o grubości 16AWG, które skróciłem pozostawiając tylko niewielki margines długości. Takie elementy jednak ważą, więc staramy się zminimalizować ich zapas. Gdyby podczas lutowania okazały się za krótkie to odciąłbym po prostu nowy, dłuższy kawałek. Podobnie jak przy podłączaniu silników, musimy bardzo starannie przylutować i te przewody. Będzie płynął przez nie duży prąd (sięgający nawet 25A) i musimy mieć pewność, że to łączenie okaże się równie solidne, jak pozostałe. Flyduino przewidziało spore pola lutownicze, więc zróbmy z nich użytek.

Na razie nie przylutowujemy przewodów po stronie PDB, ponieważ wcześniej będziemy musieli założyć koszulkę termokurczliwą wokół ESC.

Teraz musimy jeszcze podłączyć linie sygnałowe.

KISS ESC, mimo iż nie mają regulatora 5V i tak wykorzystują 3 przewody do połączenia z kontrolerem lotu. Jest to wyjątek wśród regulatorów obrotów, ponieważ normalnie używany jest tylko przewód sygnałowy (Signal) i uziemienie (Ground). Trzeci z nich w tym przypadku to Telemetria. Regulatory KISS potrafią zbierać informacje o bieżących obrotach silnika, temperaturze oraz przepływie prądu. To właśnie te dane podają przewodem od telemetrii. Później można je wyświetlić na OSD. Kiedyś była to funkcja, która działała tylko z KISS FC, ale później pojawiła się także obsługa w oprogramowaniu BetaFlight, a więc i innych kontrolerach lotu.

Każda linia ma swoje oznaczenie na ESC: PWM - sygnał, TLM - telemetria, GND - uziemienie.

Do połączenia FC z ESC użyłem cieniutkich przewodów (takich jak do serw) w izolacji silikonowej. Ta ostatnia jest bardziej miękka, elastyczna i nie topi się tak łatwo, jak dużo tańszy ABS.

Przewody pozostawiłem sporo dłuższe, aby spokojnie dały się podłączyć do kontrolera lotu bez ich niepotrzebnego naprężania. Od razu mówię, że w przypadku niektórych, to co widać na zdjęciu, okazało się niewystarczające. Lepiej jednak zostawić lekki zapas i je później przyciąć, niż lutować na nowo. Uczcie się na moich błędach.

Jeśli teraz zamocujemy PDB i przylutujemy do niej przewody zasilające od regulatorów to możemy nie być w stanie dostać się pod spód płytki, aby zamocować te cieńsze od zasilania sprzętu FPV i tak dalej. Dlatego też na razie zostawmy ESC, a zajmijmy się przygotowaniem pozostałych elementów. Na pierwszy ogień pójdzie nadajnik FPV.

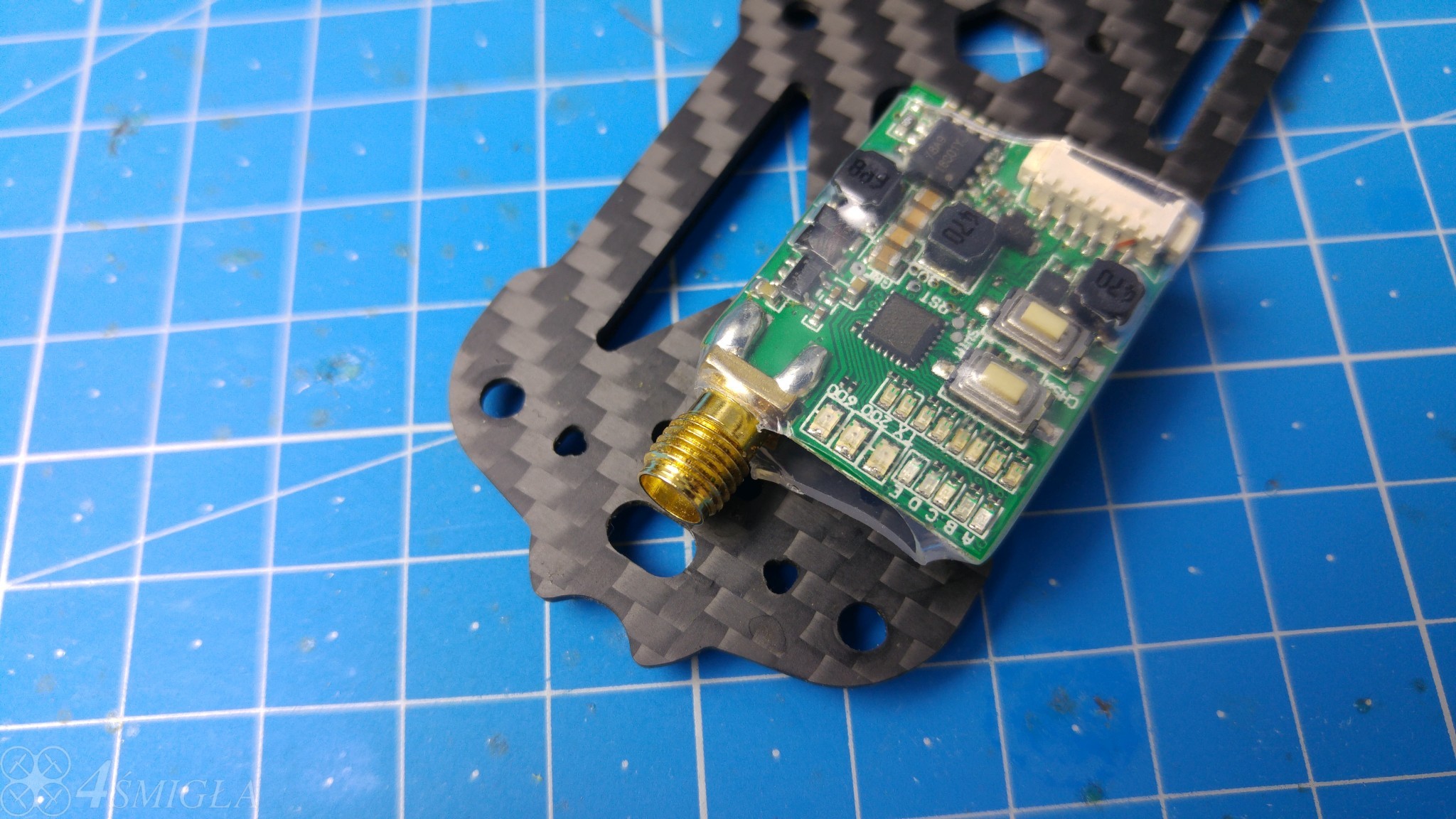

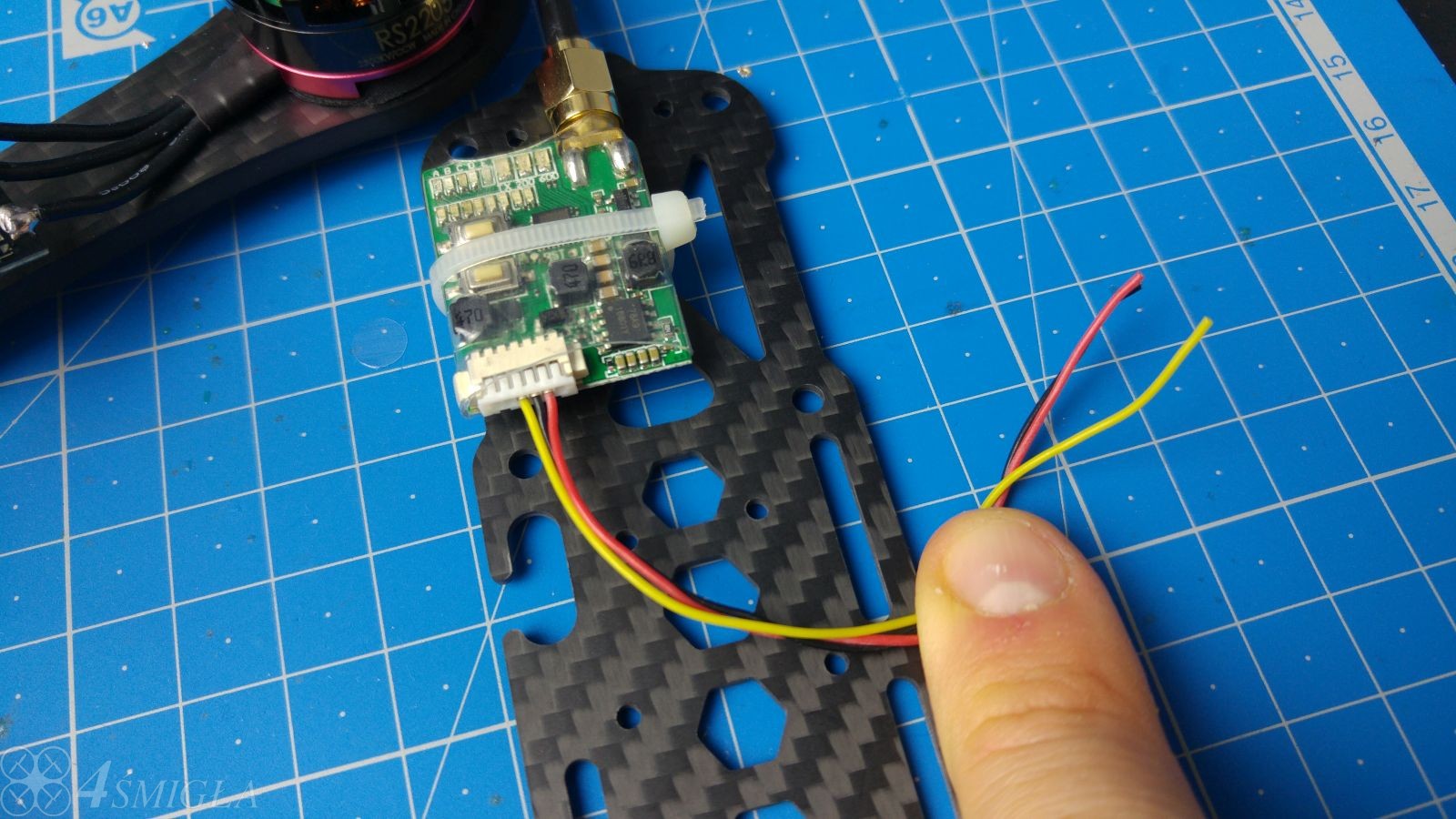

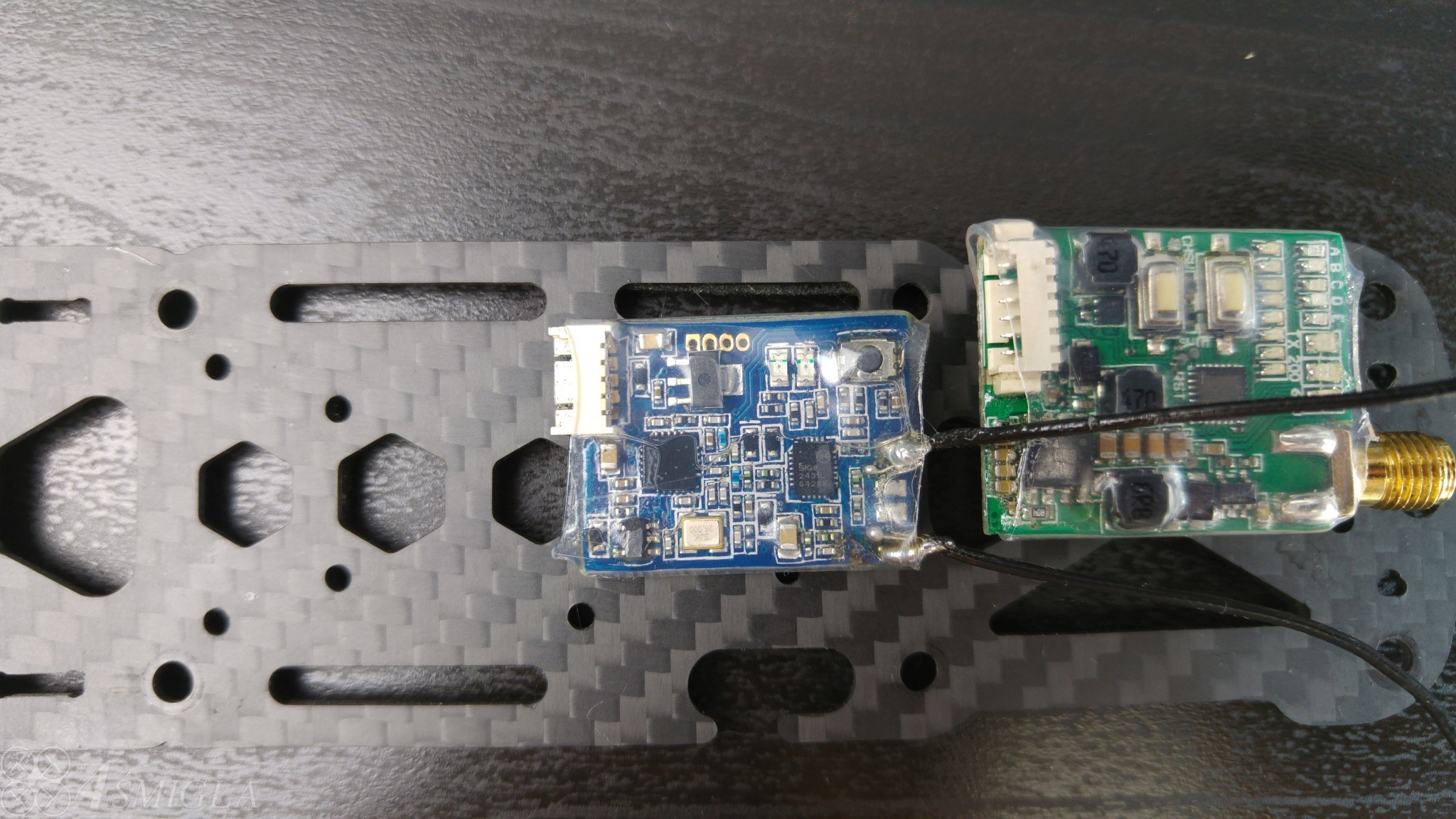

Vantac VT241T ma dość bogaty zestaw wyjść. Po pierwsze posiada regulator 5V, a ponadto możliwość sterowania poprzez kontroler lotu używając złącza oznaczonego jako PWM. Ponieważ wiedziałem, że żadnej z tych funkcji nie będę wykorzystywał - PDB zapewni zasilanie kamerze, a zmiana kanałów i pasm jest łatwa - wyciągnąłem z wtyczki wszystkie przewody, które nie były potrzebne. W rezultacie pozostały tylko 3 - Power In (czerwony), GND (czarny) oraz Video In (żółty).

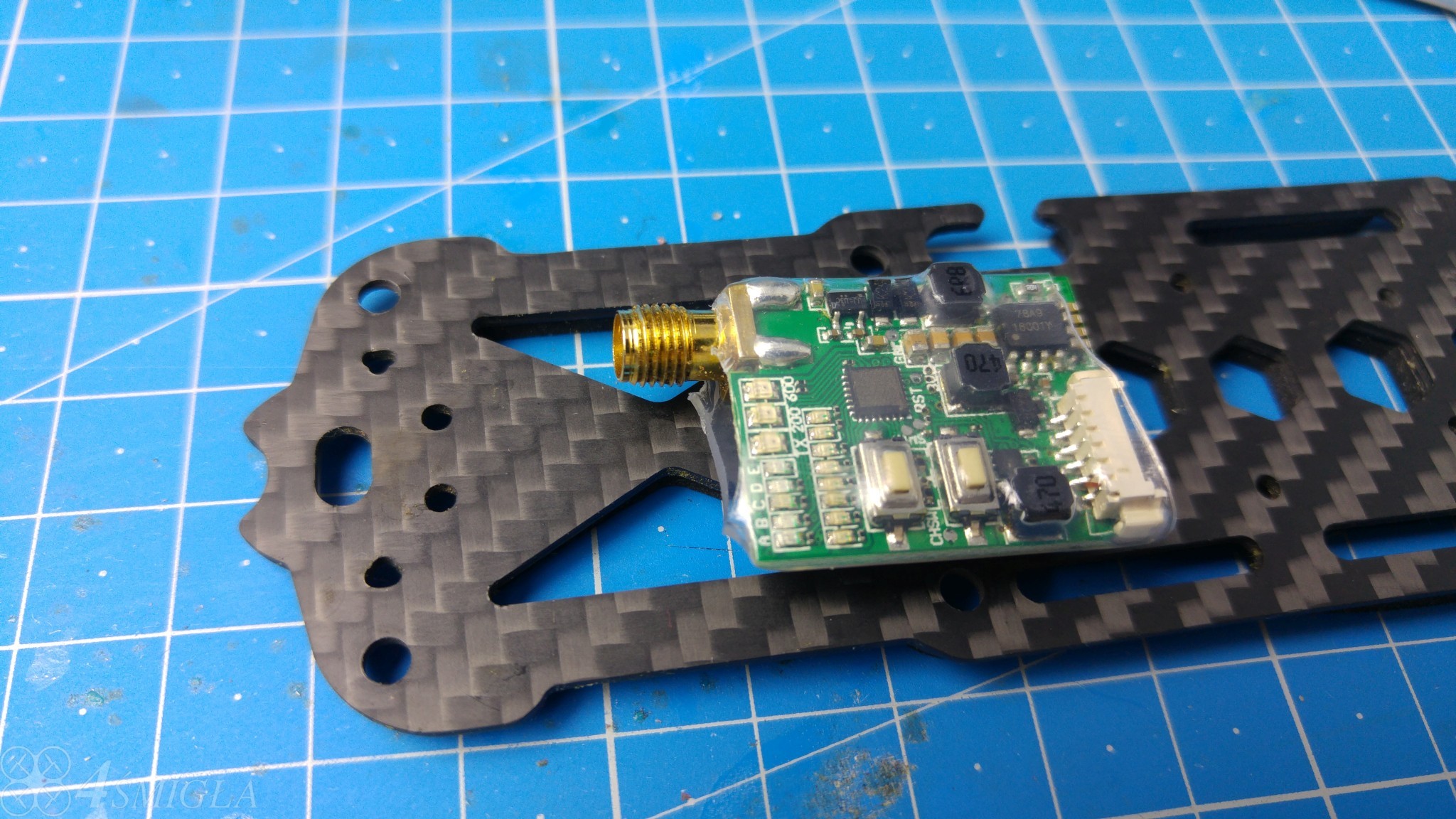

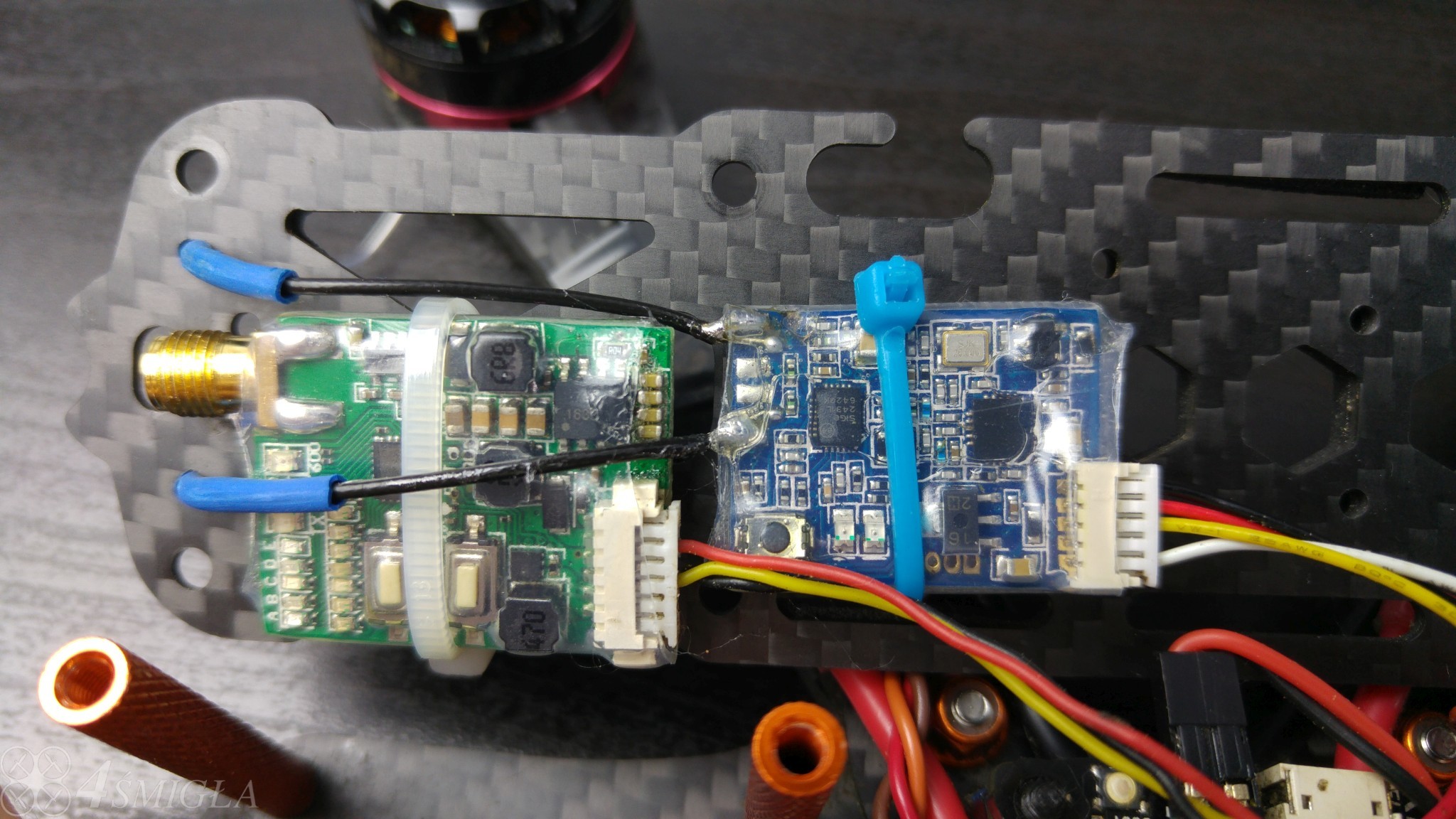

Czas na znalezienie miejsca nadajnikowi FPV na górnej płycie ramy. Jeżeli macie dwustronnie klejącą gąbkę, to dobrze jest jej użyć, aby przymocować element. Nadajnik (a później i odbiornik) przytwierdzał w taki sposób, aby przyciski były skierowane do środka ramy - tak aby był do nich dostęp. Gdyby na zewnątrz (w górę) to po pierwsze sama rama by je przyciskała, a po drugie nie byłbym w stanie na przykład zmieniać kanałów, czy mocy nadajnika FPV.

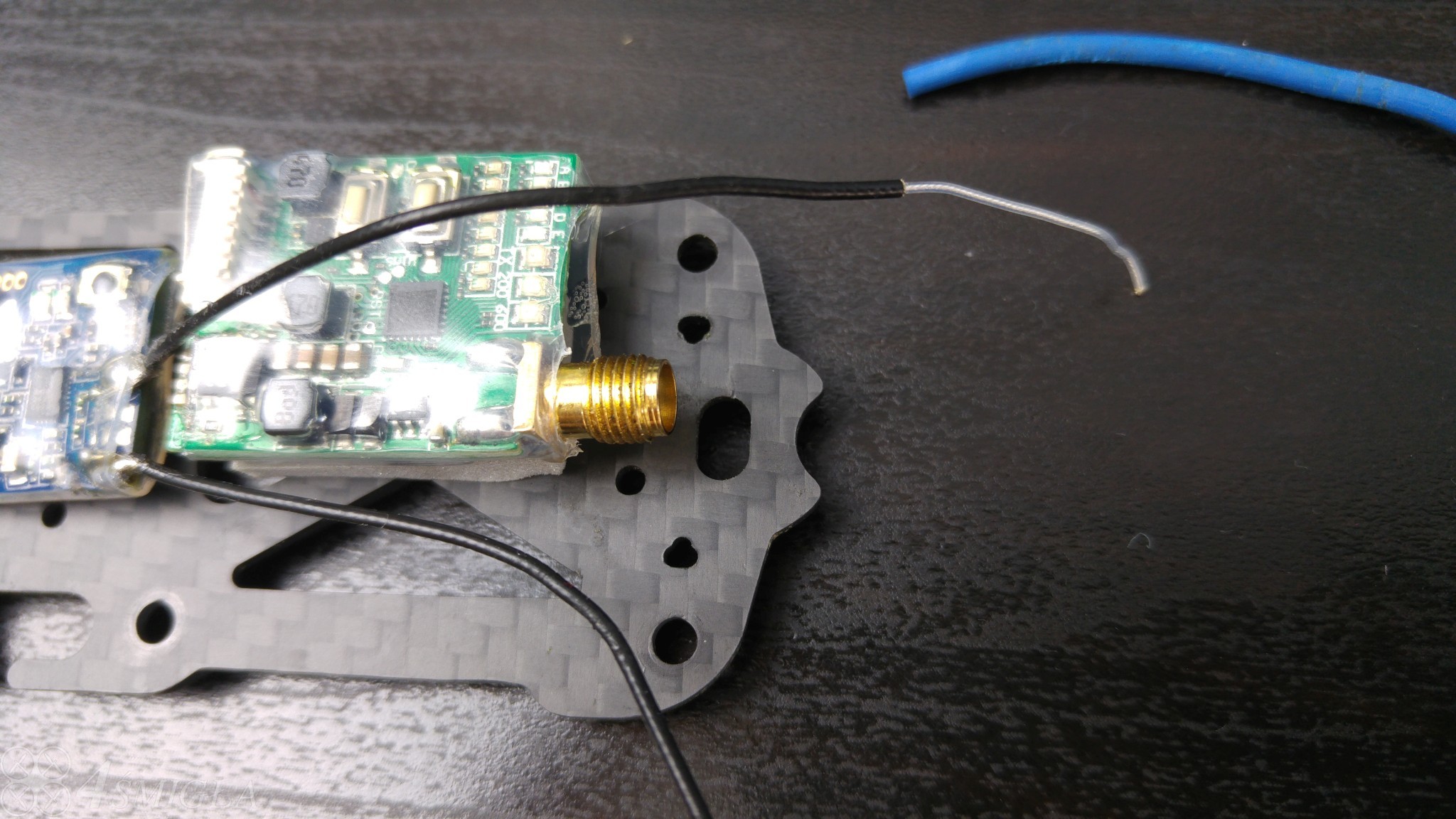

Musi on zostać zamocowany asymetrycznie tak, aby antena wychodziła dokładnie w połowie szerokości ramy. Jak widać na zdjęciu, z tyłu jest specjalne wycięcie na wypuszczenie wygiętej w górę anteny, natomiast wokół jej złącza znajdują się dwa otwory, przez które możemy przeciągnąć cienką opaską, która dodatkowo będzie trzymać nadajnik.

W zestawie z ramą otrzymałem jeszcze samoprzylepną nakładkę z pianki, którą przykleja się z wierzchu górnej płyty. Jest to powierzchnia antypoślizgowa i amortyzująca dla baterii. Dzięki temu nie będzie ona miała bezpośredniego kontaktu z włóknem węglowym i nie będzie się przemieszczała wzdłuż w trakcie lotu. Jest to rozwiązanie alternatywne dla rzepa idącego wzdłuż ramy i działa równie dobrze. Należy pamiętać, że jeśli mamy już takowy przyklejony do baterii to powinniśmy ją ułożyć na piance tą stroną, po której rzepa nie ma. W innym razie może on się ślizgać, co doprowadzi do wysunięcia ogniwa w trakcie lotu.

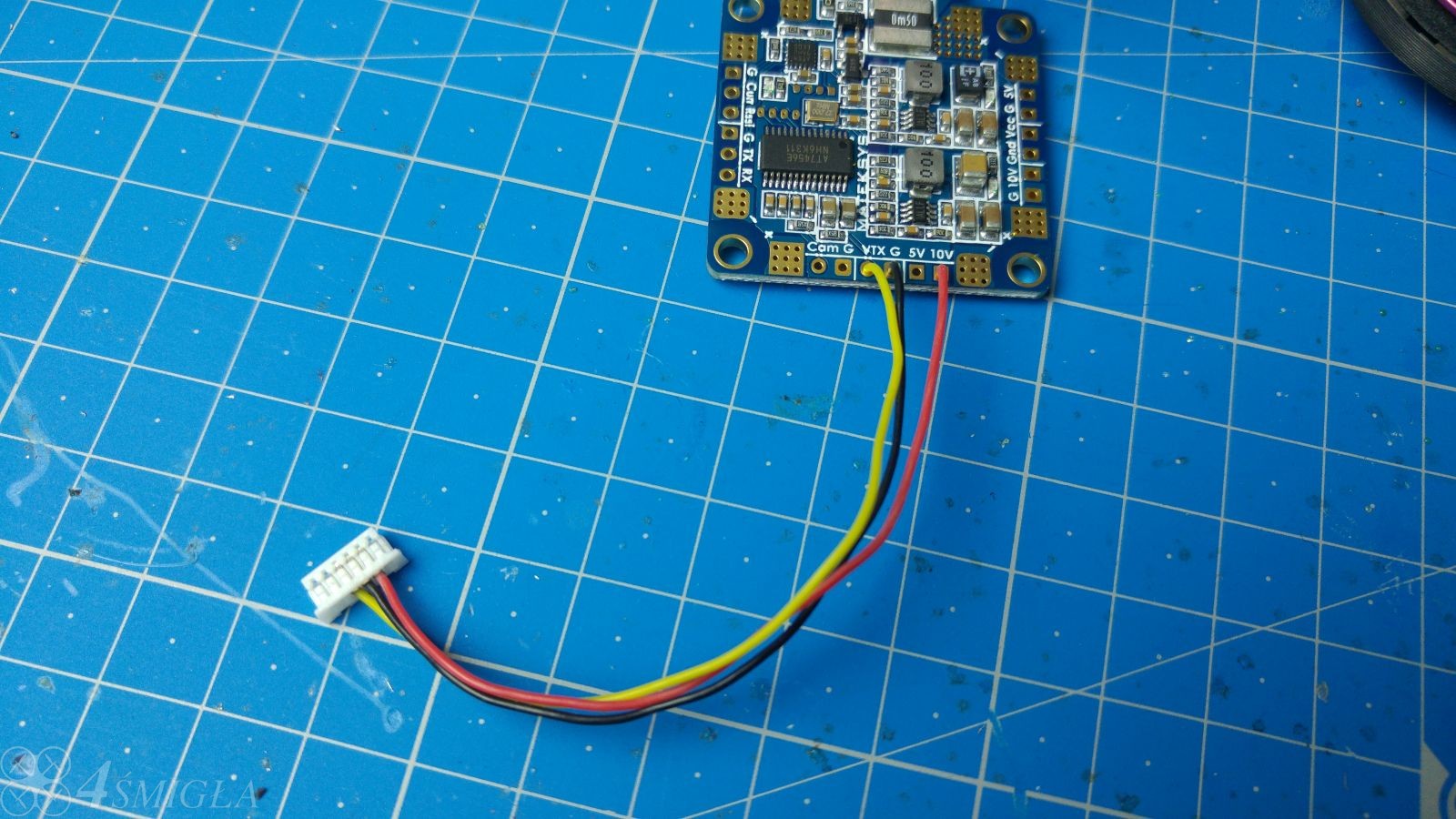

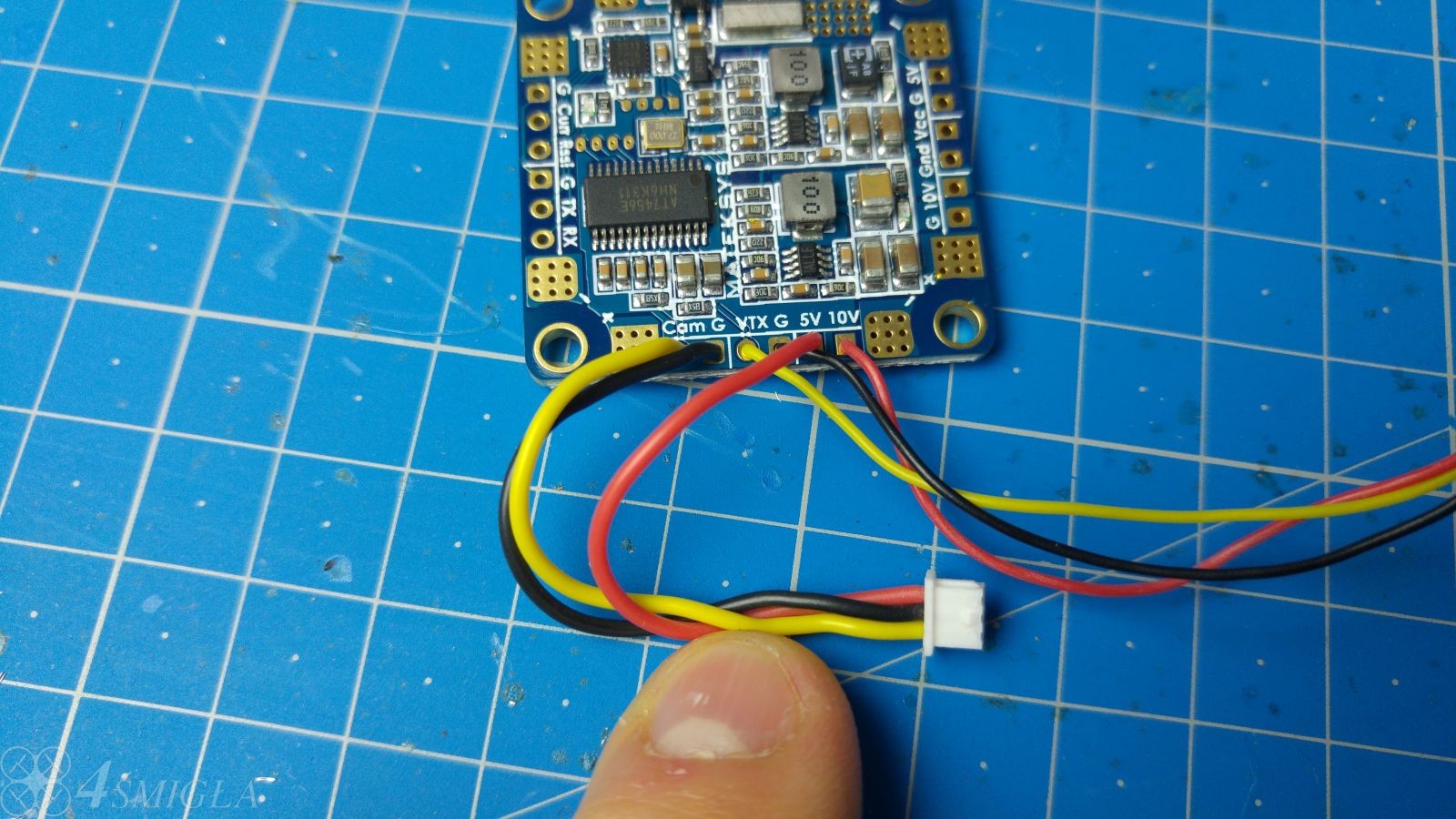

Wiedząc już, gdzie będzie znajdował się nadajnik, mogłem ocenić jak długich przewodów będę potrzebował. Wszystkie 3 z nich należało przylutować do PDB, ponieważ posiada ona własne OSD (ang. On-Screen Display), czyli będzie na obraz FPV nakładać dodatkowe informacje takie jak czas lotu i pobór prądu. Aby móc je wyświetlić, PDB potrzebuje być na drodze sygnału wideo, który do nadajnika będzie przekazywała kamera. PDB ma specjalne pola lutownicze, do których podłączymy zarówno wyjście sygnału wideo, jak i wejście z kamery. Płytka ma również regulatory 5V i 10V, więc nasz nadajnik będziemy zasilać właśnie z tego drugiego, aby nadmiernie się nie grzał, oraz nie został uszkodzony poprzez skoki napięcia, które mogą się pojawić, gdybyśmy go podłączyli bezpośrednio do VCC (zasilanie wprost z baterii). Jednocześnie akceptowane przez niego napięcie zasilania mieści się w granicach 7-28V, więc nie możemy go podłączyć do regulatora 5V.

Gdy już upewnimy się, że długość przewodów jest odpowiednia, możemy zacząć samo lutowanie odłączywszy wcześniej wtyczkę od nadajnika. Na PDB musimy znaleźć piny 10V, GND oraz VTX. Ten ostatni to właśnie wyjście sygnału wideo, które podłączamy do nadajnika (zółty przewód). Należy pamiętać, że nie możemy zamienić przewodów wideo miejscami - OSD ma osobne wejście sygnału (przed nałożeniem dodatkowych informacji) oraz wyjście (po dodaniu tesktu na obrazie z kamery). Z tej racji należy pamiętać, że do VTX wlutowujemy zółty przewód wideo od nadajnika, a do CAM taki sam, tyle że od kamery.

Podobny zabieg wykonamy teraz z przewodami od kamery. Z racji tego, że montowana jest ona z przodu, należy ją ułożyć w przedniej części koptera i zostawiając jakieś 2 cm zapasu zmierzyć, jak długie kable musimy zostawić. Ponownie wypinamy wtyczkę z kamery i końcówki przewodów lutujemy do pól oznaczonych na PDB jako 5V, GND i CAM. Kamera Runcam Owl Plus ma dość dużą tolerancję odnośnie zasilania (5-22V) i możemy ją podłączyć zarówno pod regulator 5V, jak i 10V, a nawet VCC. Podobnie jednak, jak w przypadku nadajnika, lepiej dostarczyć jej już regulowane napięcie. Aby nie dociążać regulatora 10V możemy kamerę dla odmiany podłączyć do napięcia 5V. Jest to dolna granica zasilania, ale z racji tego, że Matek robi przyzwoite PDB, możemy z dość dużą pewności spodziewać się stabilnego napięcia pochodzącego z regulatorów, bez nadmiernych spadków, które mogłyby spowodować chwilowe wyłączenie kamery.

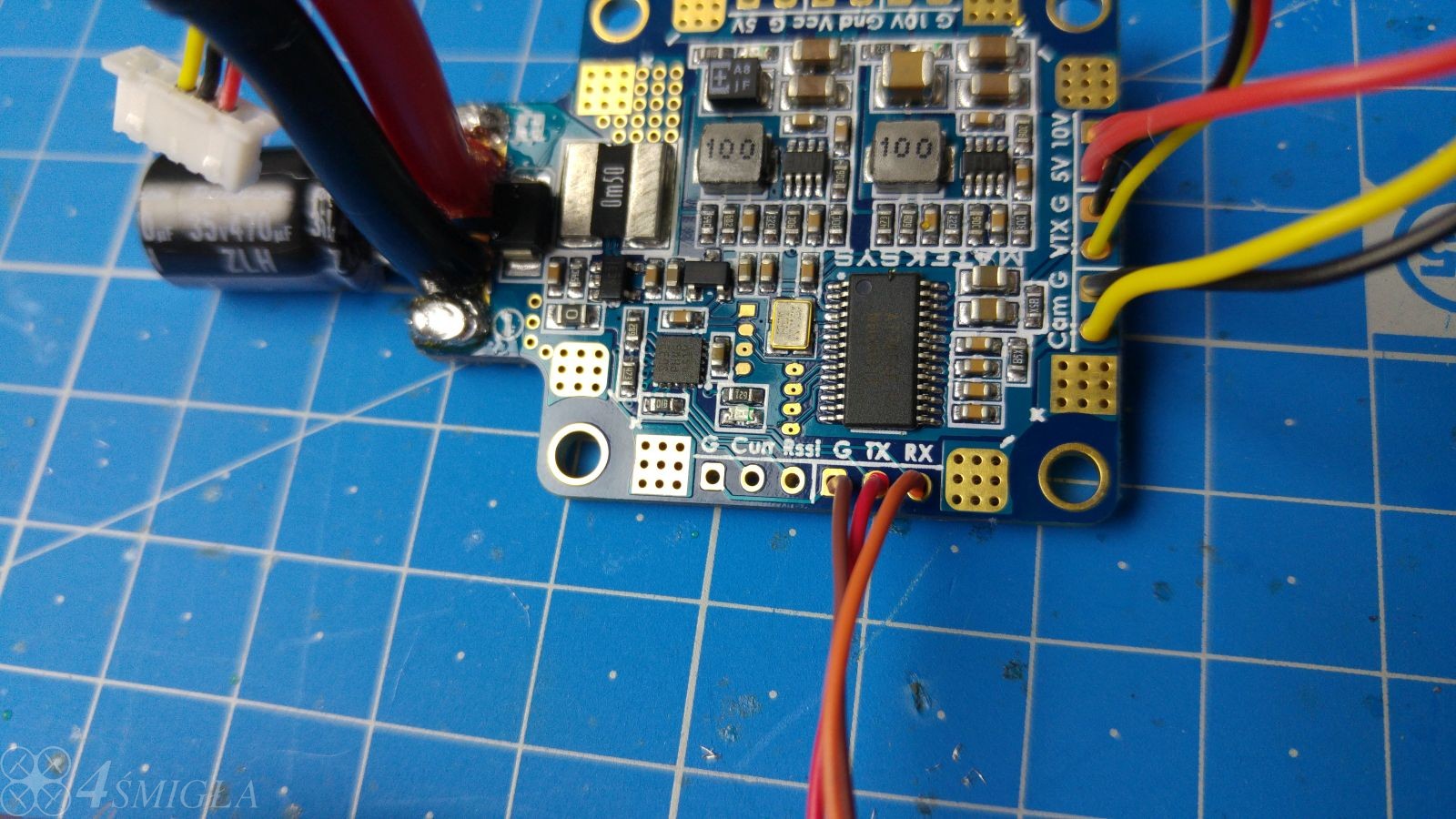

Kolejnym, choć mocno opcjonalnym krokiem jest podłączenie przewodów, którymi będziemy mogli podłączyć PDB do komputera poprzez kontroler lotu. Rzecz w tym, że HUBOSD8, czyli nasza płytka dystrybucji zasilania ma możliwość programowania tego, co pojawi się na OSD. Duża część współczesnych kontrolerów lotu, obsługuje tzw. USB Passthrough, które pozwala przekazać sygnał z ich wejścia USB do urządzenia podłączonego do jednego ze złącz UART. Dzięki temu, możemy użyć portu USB w kontrolerze lotu do połączenia z elementem, który go nie posiada - takim jak na przykład nasze PDB. Należy w tym celu przylutować przewody do GND, TX i RX, które odpowiadają połączeniu szeregowemu - TX to wyjście danych, a RX - wejście. Łącząc przewody z wtyczką od UART w kontrolerze lotu należy pamiętać, żeby te dwa ostatnie skrzyżować, czyli TX z PDB wchodzi do RX w kontrolerze lotu (jeden wysyła, drugi odbiera) i analogicznie z drugą parą.

W przypadku Kiss FC ten zabieg był bezsensowny, ponieważ płytka nie ma trybu USB Passthrough, więc i tak nie połączymy się w ten sposób z PDB. Warto takie rzeczy sprawdzić przed lutowaniem, ale cóż. Przyda Wam się to, jeśli zamiast Kiss FC weźmiecie na przykład SP Racing F3 z BetaFlight.

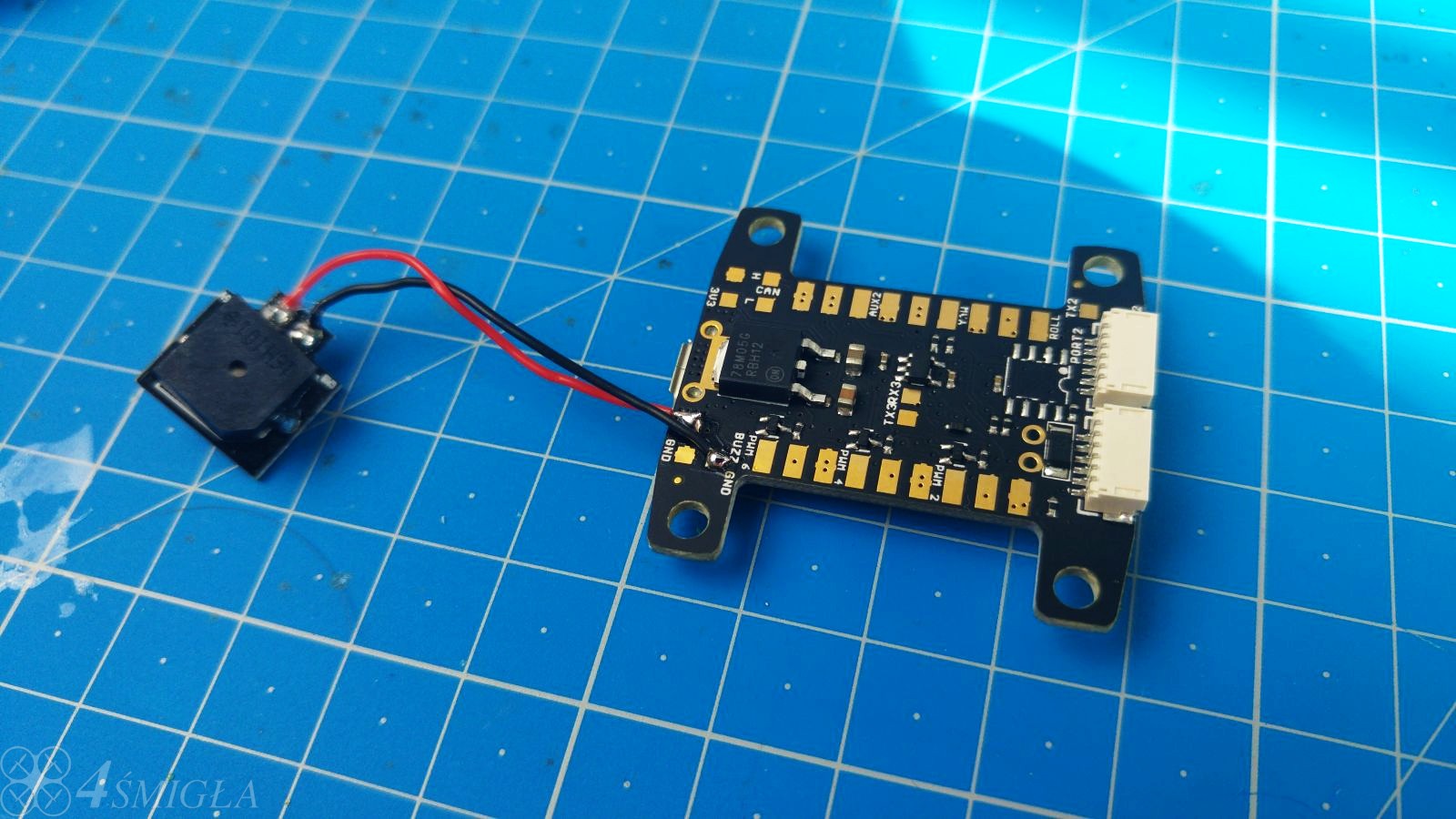

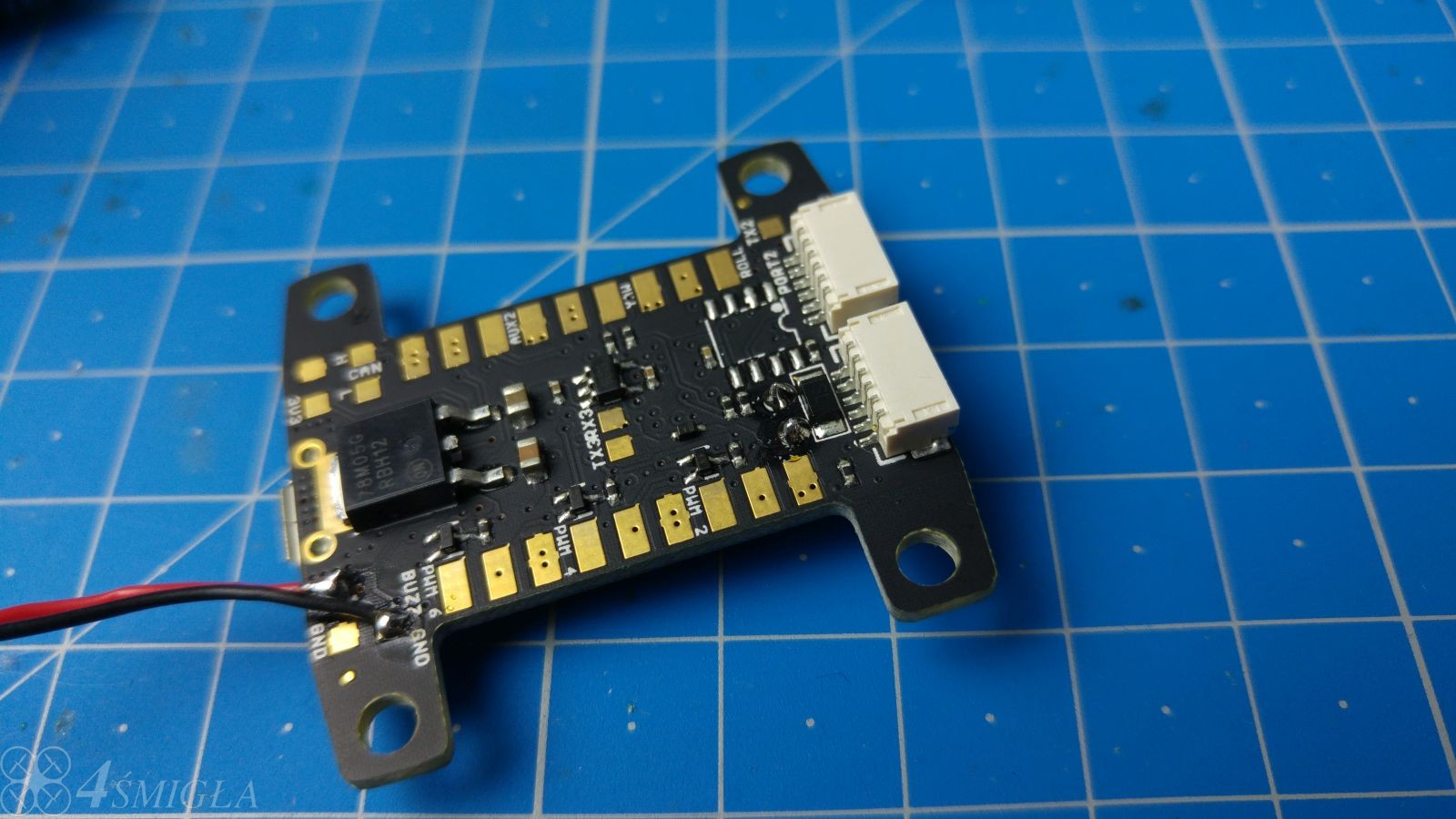

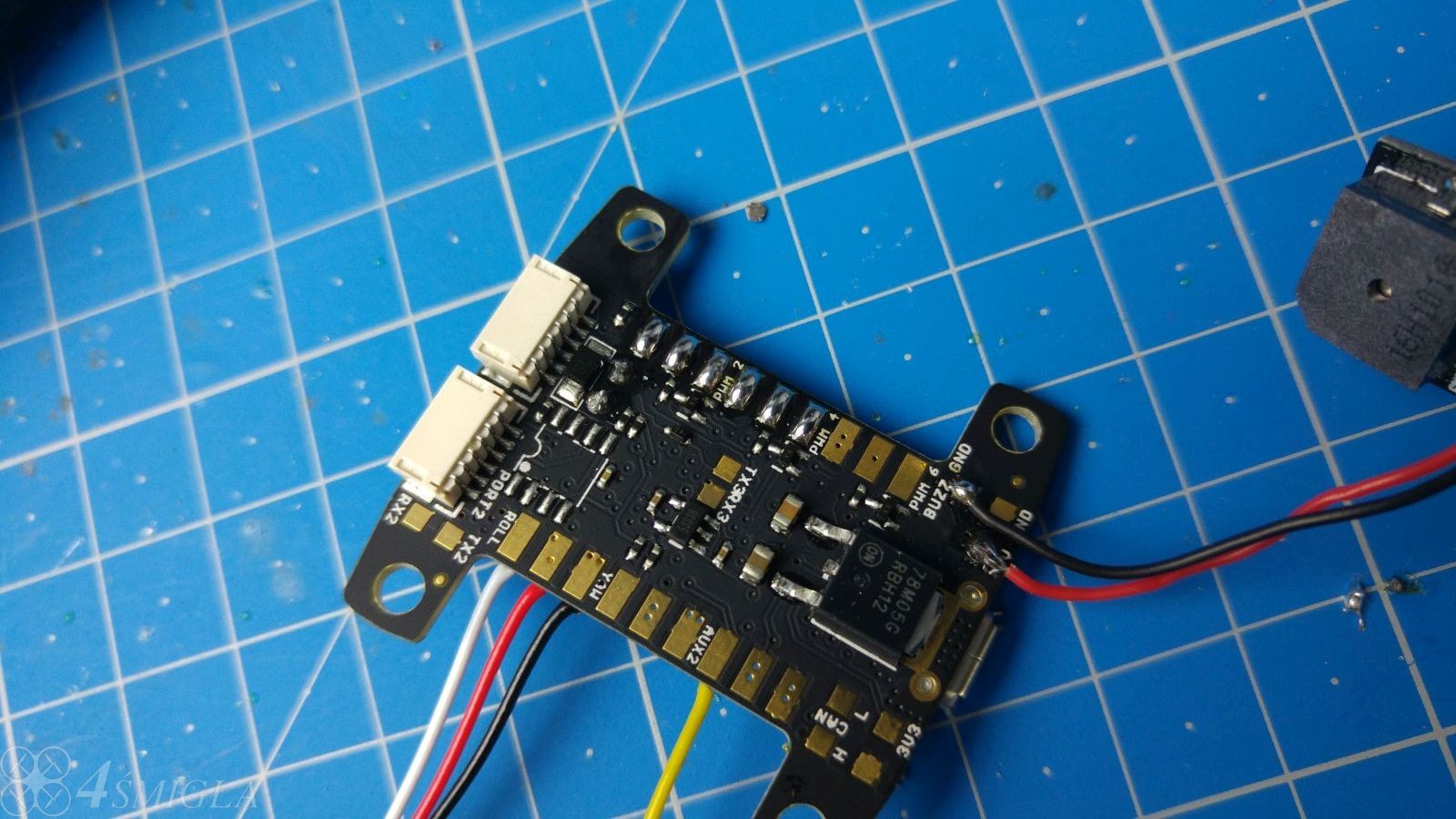

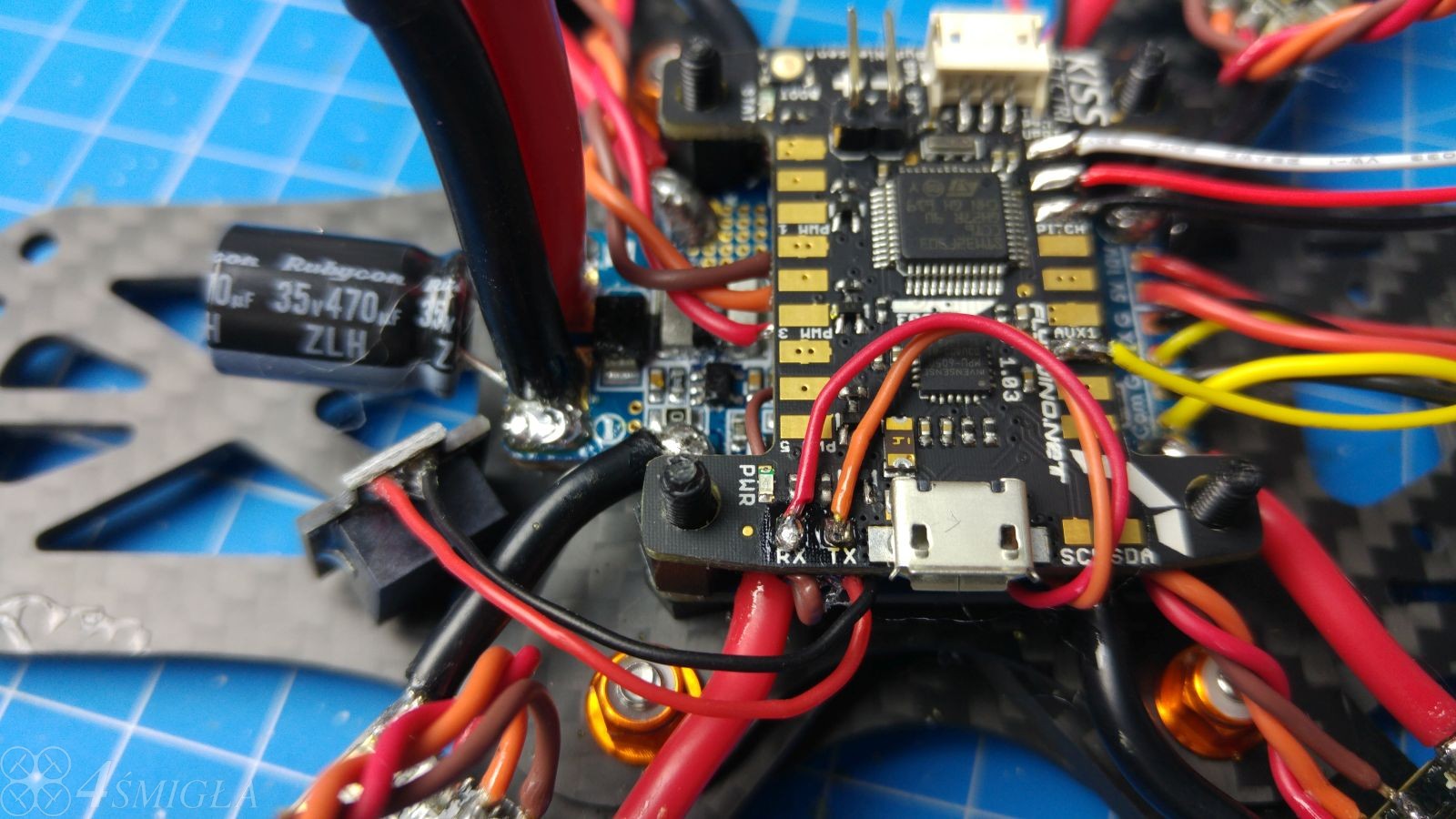

Uff, nasza PDB jest już tak gęsto wypełniona przewodami, że na razie odłóżmy ją na bok i przyjrzyjmy się kontrolerowi lotu. Żaden wyścigowy kopter nie powinien wzbić się w powietrze bez buzzera, który będzie głośno pikał, gdy spadniemy gdzieś w krzaki. Kiss FC nie jest tutaj wyjątkiem i posiada odpowiednie wyprowadzenia do podłączenia brzęczyka. Są one oznaczone odpowiednio 5V i Buzz GND. Zwracam uwagę na ten ostatni, ponieważ zaraz obok jest samo GND, więc upewnijcie się 2 razy, że przewody są odpowiednio przylutowane. Dla ułatwienia podpowiem, że lutujemy te piny na skos od siebie, a nie obok - tak jak na zdjęciu.

Zostawiłem niewielki zapas przewodów, ponieważ planuję przykleić buzzer gdzieś nieopodal FC, na dolnej części ramy.

Pora teraz podłączyć zasilanie do kontrolera lotu. Kiss FC ma bardzo wyraźnie oznaczone te pola określone jako VIN "+" i "-". Ten kontroler lotu ma własny regulator napięcia i akceptuje zasilanie wprost z baterii. Używa go między innymi do informowania o niskim jej poziomie poprzez głośne pikanie buzzera. Z racji tego, że FC znajdzie się na szczycie PDB (tutaj niespodzianek nie ma), stwierdziłem, że ułatwię sobie trochę życie, jeśli umożliwię odłączenie kontrolera lotu od zasilania, czyli zastosuję jakieś złącze pomiędzy nim, a PDB. Najprostszym z nich jest użycie dwuprzewodowego wtyku takiego, jak w serwach oraz wlutowanie kątowych pinów do FC. Jak powiedział, tak zrobił, w związku z czym użyłem goldpinów, które są ustawione pod kątem 90 stopni. Wlutowałem je w miejsce VIN w kontrolerze.

To, że nie był to najlepszy pomysł okazało się dopiero po złożeniu koptera, kiedy doprowadziłem do zwarcia zasilania Kiss FC. Na moje (duże!) szczęście nic złego się nie stało, a regulator na PDB wytrzymał ten genialny pomysł. Oto, co się wydarzyło. Kiedy spojrzymy pod spód kontrolera lotu, zobaczymy, że końcówki goldpinów wystają, a mogą być też nieco ostre po lutowaniu. Jednocześnie, Kiss FC ma piny do lutowania zarówno u góry, jak i u dołu. Jeden z przewodów od ESC dostał się dokładnie pod ostrą końcówkę goldpinu, którą widzimy na zdjęciu poniżej. Po nałożeniu jednej płytki na drugą (PDB i FC są dość blisko siebie), doszło do przebicia izolacji przez wspomniany goldpin i zwarcia oba przewodów - zasilającego od FC i sygnałowego, bądź telemetrii od ESC - nie pamiętam. W każdym razie któregoś z nich. Efekt był taki, że ESC się włączały, ale diody od FC ani mrugnęły. Na szczęście problem udało mi się szybko znaleźć sprawdziwszy, że na samym przewodzie między PDB, a FC jest właściwe napięcie 5V. Uszkodzony przewód wymieniłem, lutownicą i dodatkową cyną zaokrągliłem końcówkę goldpinu, a następnie całość pokryłem lakierem, aby zapewnić dodatkową izolację. Przewody puściłem nieco inną drogą i problem na szczęście już mnie nie dotknął. Kolejna lekcja odrobiona.

Po stronie PDB wlutowałem z kolei wspomniany przewód zakończony 2-pinową wtyczką pasującą do goldpinów na kontrolerze lotu. Przewód nie mógł być za długi, ponieważ pojawiłoby się ryzyko, że znajdzie się sporo poza obrysem ramy i rozetną go śmigła. O efektach braku zasilania FC podczas lotu chyba nie trzeba nikomu mówić...

Na zdjęciu widać, że zasilanie przylutowałem do regulatora 10V, mimo iż FC akceptuje napięcie baterii. W pierwszej iteracji uznałem, że jest to bezpieczniejsze ze względu na skoki napięcia na ESC. To z kolei rodzi problem, ponieważ kontroler lotu nie jest w stanie mierzyć napięcia zasilającego i sygnalizować słabego stanu baterii poprzez buzzer. Dodatkowo nie można skorzystać z funkcji dostosowywania wartości PID zależnie od tego, jak mocno rozładowane jest ogniwo. W sumie Kiss FC ma swój własny regulator i zastosowaliśmy kondensator do filtrowania skoków napięcia, więc ostatecznie przylutowałem przewody do złącza VCC i GND na PDB - inaczej, niż na zdjęciu poniżej. Zauważcie, że po prostu musiałem przesunąć się o dwa piny w prawo.

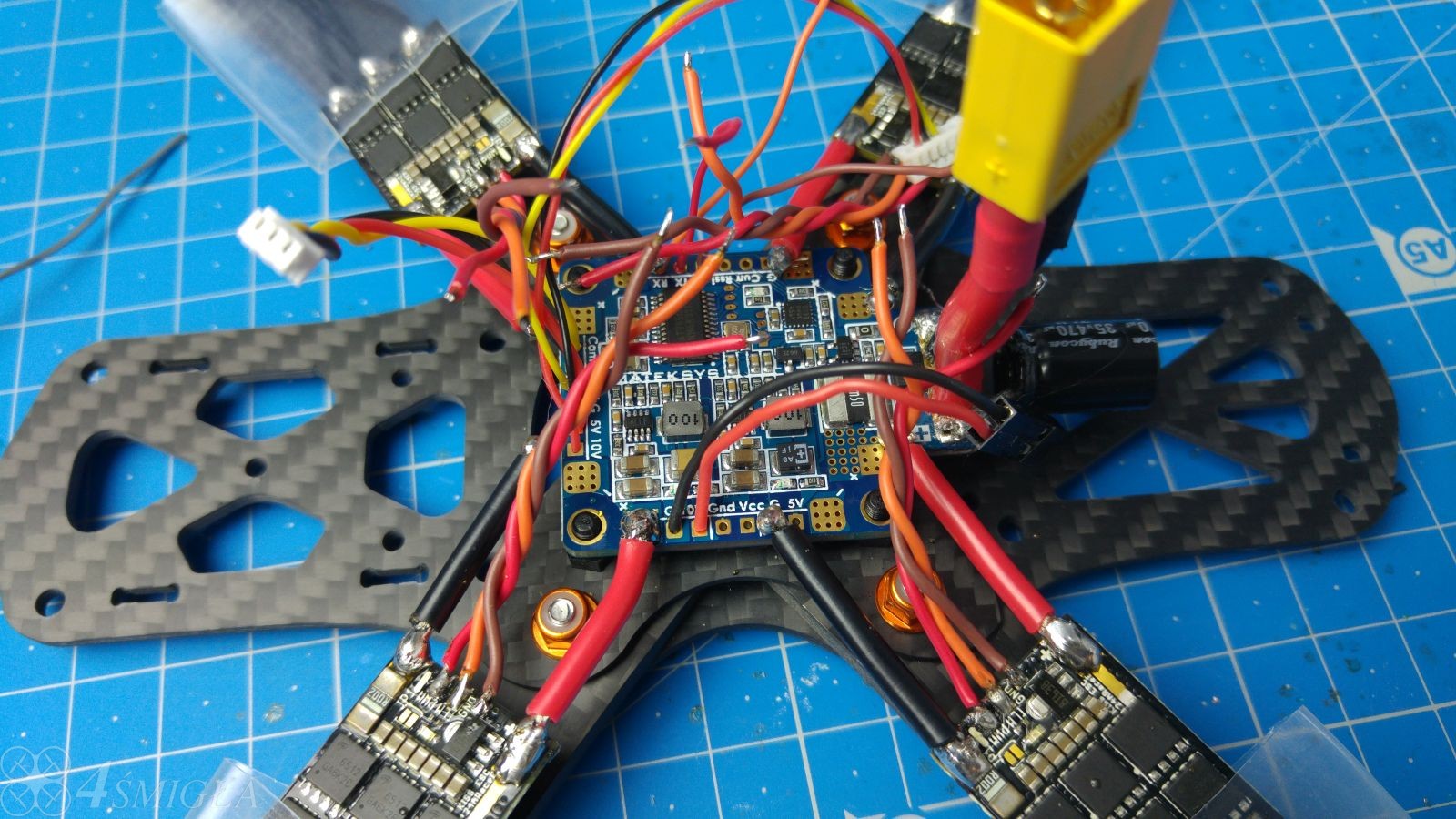

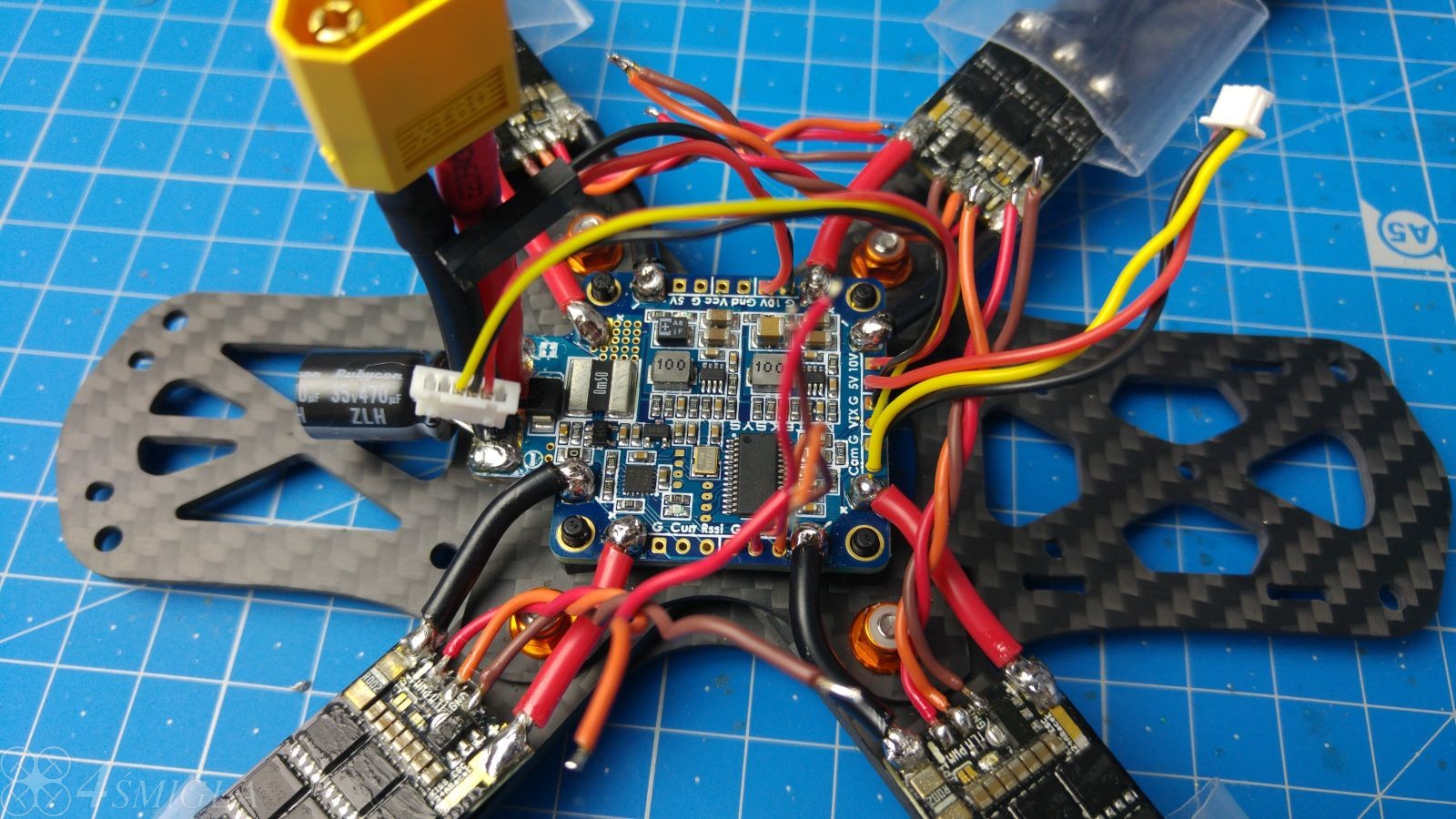

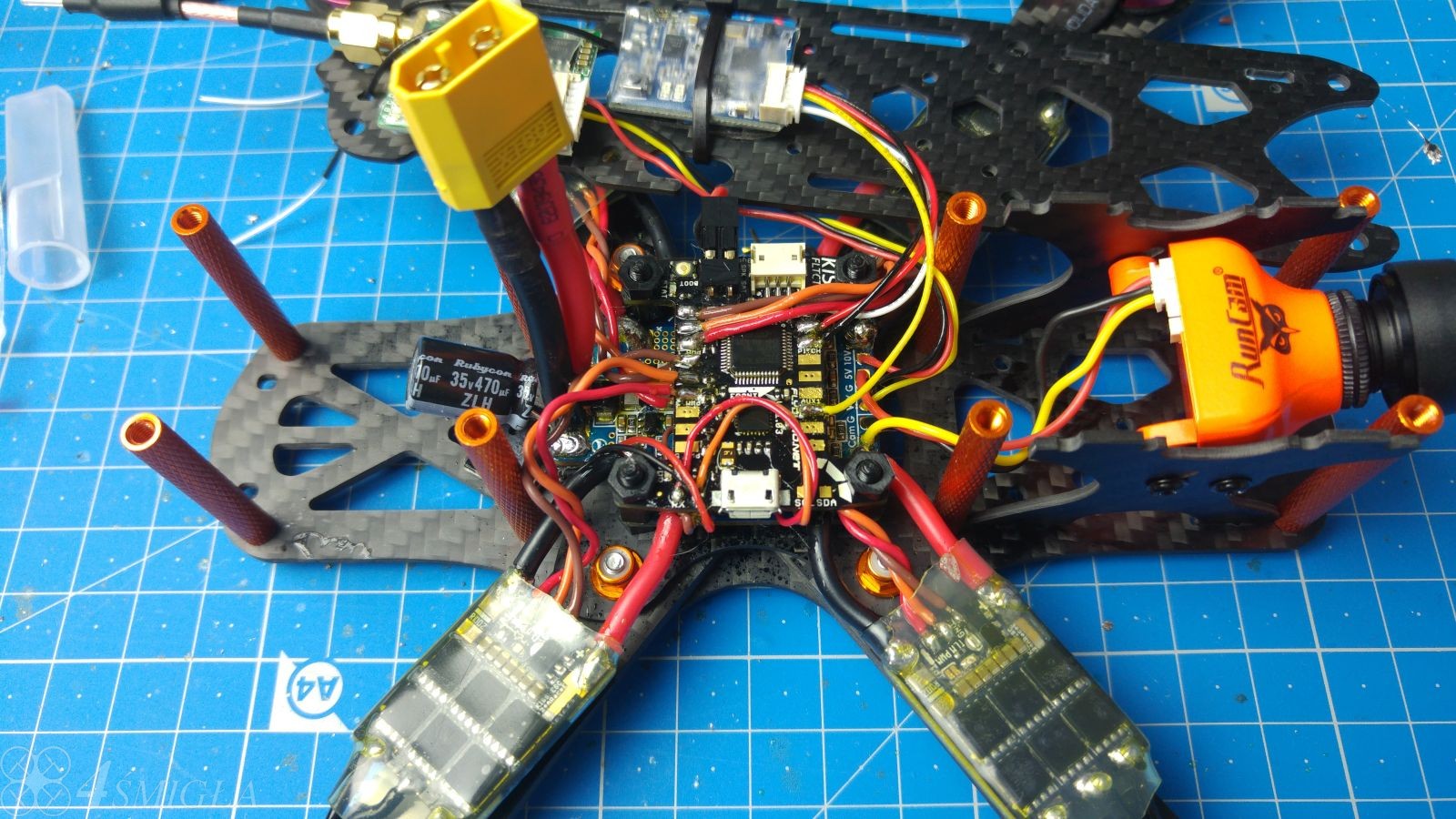

Nasze PDB powinno wyglądać na tym etapie mniej więcej tak, jak na zdjęciu. Mamy przewody zasilające idące do baterii (XT-60), podłączone złącza do kamery i nadajnika oraz wyprowadzone zasilanie do kontrolera lotu. Mamy też wreszcie przewody, którymi możemy połączyć się z PDB poprzez port USB kontrolera lotu.

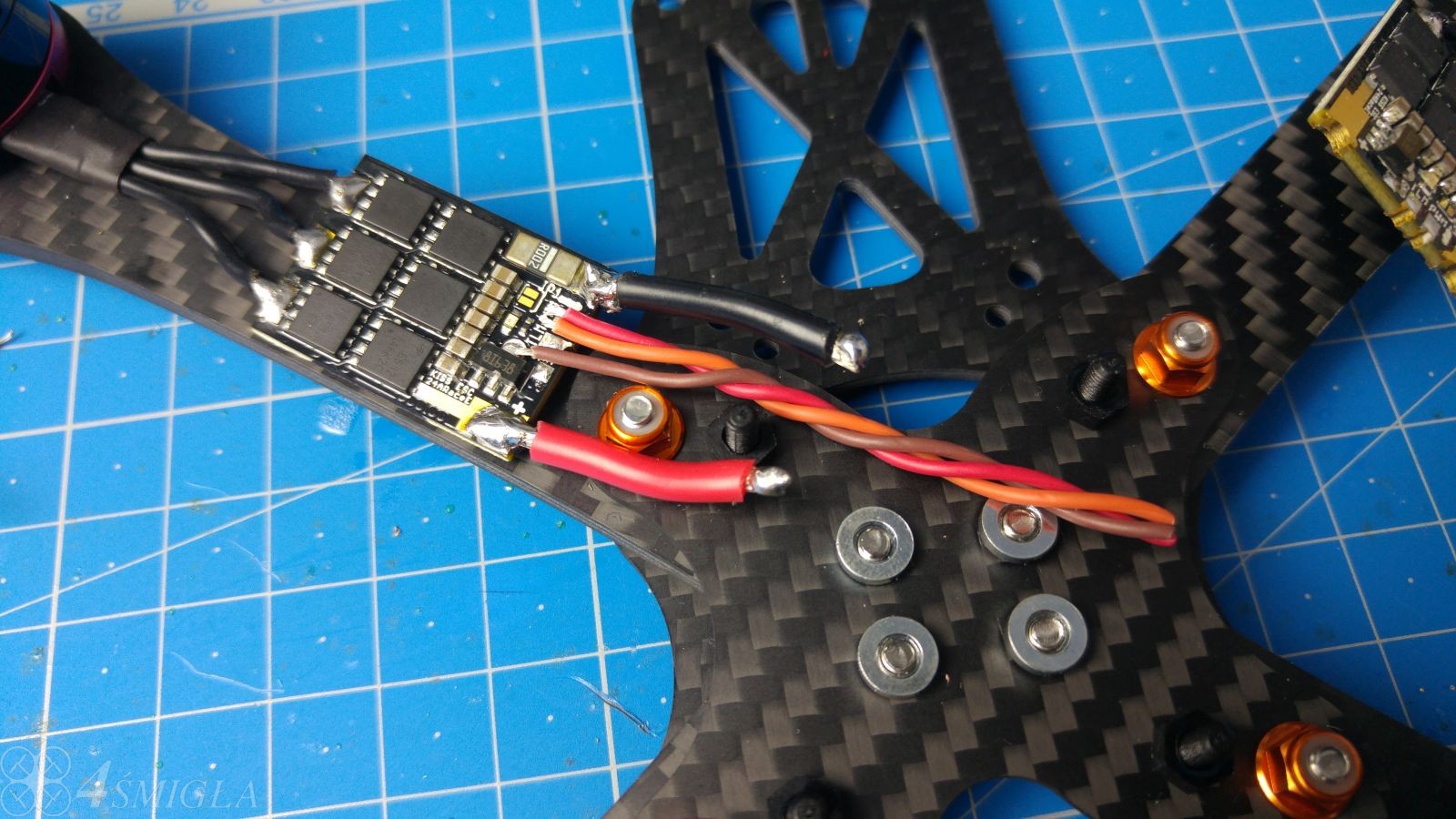

Pora umieścić płytkę dystrybucji zasilania na ramie. Plastikowe słupki dystansowe pozwolą nam odizolować ją od włókna węglowego, które, jak pamiętamy, przewodzi prąd. Z racji tego, że zaraz zabieramy się za lutowanie ESC, "poubierałem" je już w koszulki termokurczliwe. Są one konieczne, ponieważ musimy zabezpieczyć regulatory obrotów przed czynnikami zewnętrznymi oraz zapewnić ich separację od powierzchni ramion.

Końcówki przewodów zasilających musimy przed lutowaniem bardzo dokładnie pokryć cyną. Są one na tyle duże i grube, że próba nakładania jej podczas łączenia z PDB albo przegrzeje któryś z elementów, albo spowoduje obkurczenie koszulki, która jest nałożona na ESC. W przypadku lutowania tego elementu musimy to robić dość sprawnie.

Podczas lutowania musimy też uważać, aby nie przytknąć lutownicy do żadnego z luźnych przewodów, które wcześniej przymocowaliśmy do PDB. W przeciwnym razie ryzykujemy stopienie ich izolacji i późniejsze zwarcie. Przed lutowaniem każdego z pól warto po prostu odgiąć ewentualne pałętające się przewody wraz z wtyczką tak, aby nie znajdowały się zbyt blisko grota lutownicy. Pola lutownicze bardzo wygodnie zostały umieszczone na rogach, więc długość, bądź co bądź, grubych przewodów od zasilania ESC jest zminimalizowana. Podczas ich układania musimy pamiętać, że na wierzch plastikowych gwintów wejdą kolejne słupki, które mają przekrój sześciokąta i muszą dać się wkręcić. Na zdjęciu widać, że przewody dochodzą do PDB lekki łukiem właśnie w tym celu.

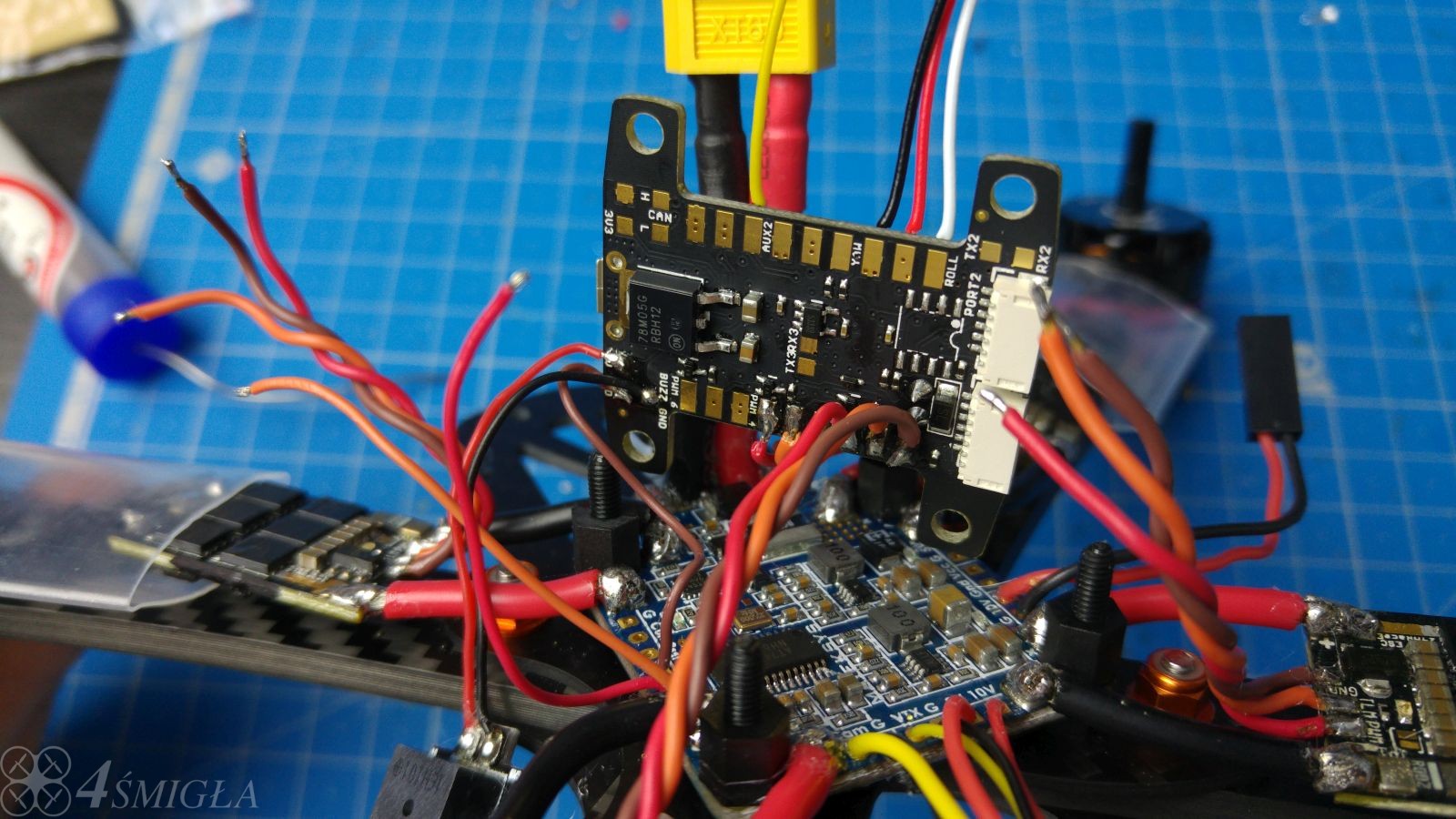

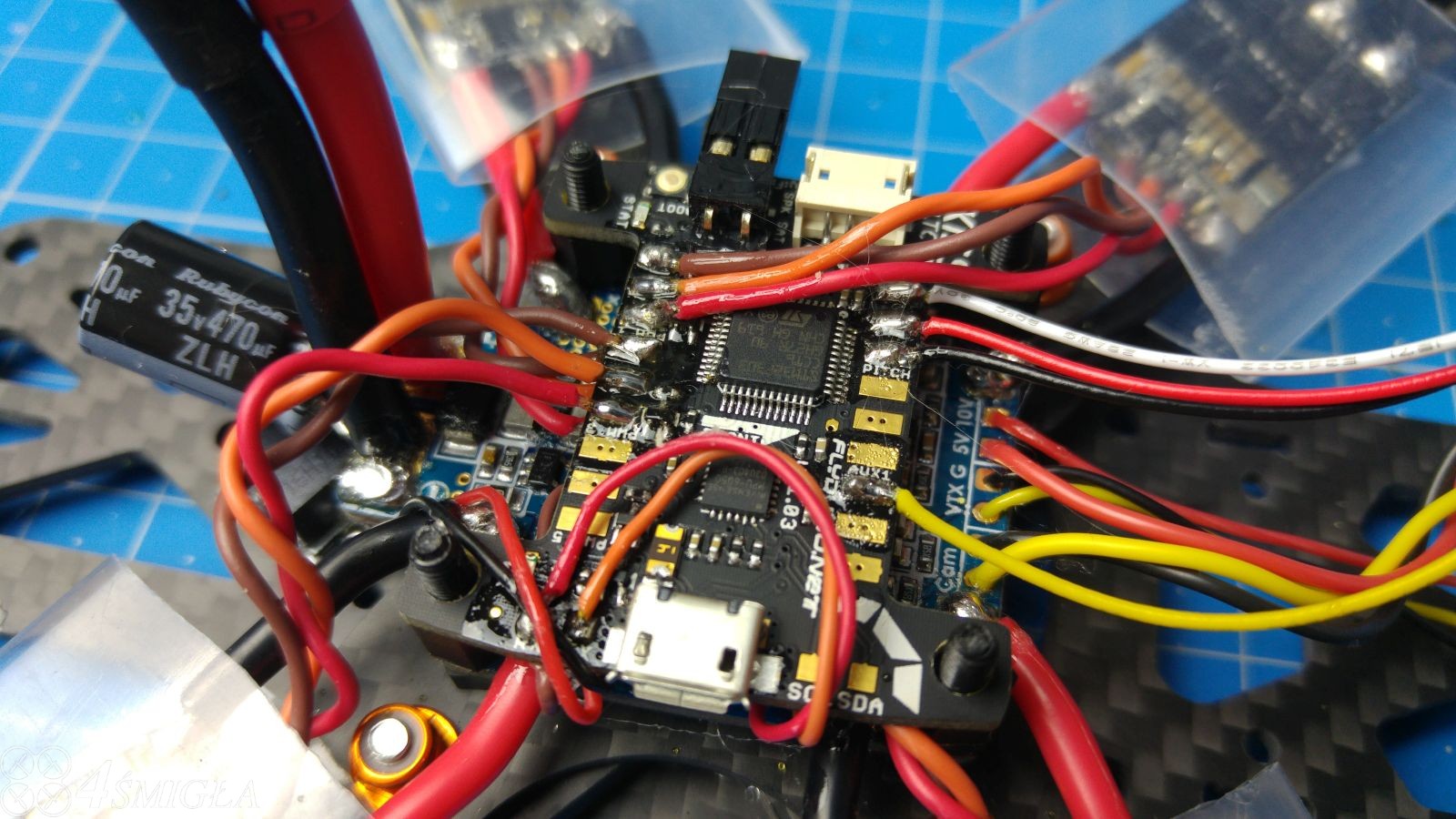

Kiedy skończymy lutowanie wszystkich ESC do płytki dystrybucji zasilania, możemy przystąpić do przymierzania kontrolera lotu. Wpierw jednak musimy wkręcić plastikowe słupki dystansowe, które będą oddzielać od siebie obie płytki.

Teraz pora zająć się kontrolerem lotu. Nim zaczniemy do niego lutować ESC, warto wpierw zapewnić mu połączenie z odbiornikiem. Podobnie jak było z nadajnikiem FPV i kamerą, przylutujemy do niego przewody zakończone wtyczką. Odpowiedni kabel otrzymałem razem z odbiornikiem FrSky XSR. Jak zobaczycie na schemacie, ma on w sumie 5 przewodów. Są to, zgodnie ze schematem: GND (czarny), 5V (czerwony), S-Port (żółty), CPPM (zielony) i S-BUS (biały). Z racji tego, że dwa ostatnie się wykluczają - sygnał podajemy albo poprzez SBUS, albo CPPM, wybieramy ten pierwszy, ponieważ jest on w pełni cyfrowy. Oznacza to większą niezawodność i łatwiejszą korekcję potencjalnych błędów w komunikacji. Oba sposoby przesyłania informacji wymagają jednak tylko jednego przewodu, co i tak jest przewagą w stosunku do PWM, gdzie każdy kanał podawany jest osobnym kabelkiem.

[Źródło: FrSky - http://www.frsky-rc.com/product/images/pic/1453280758.png]

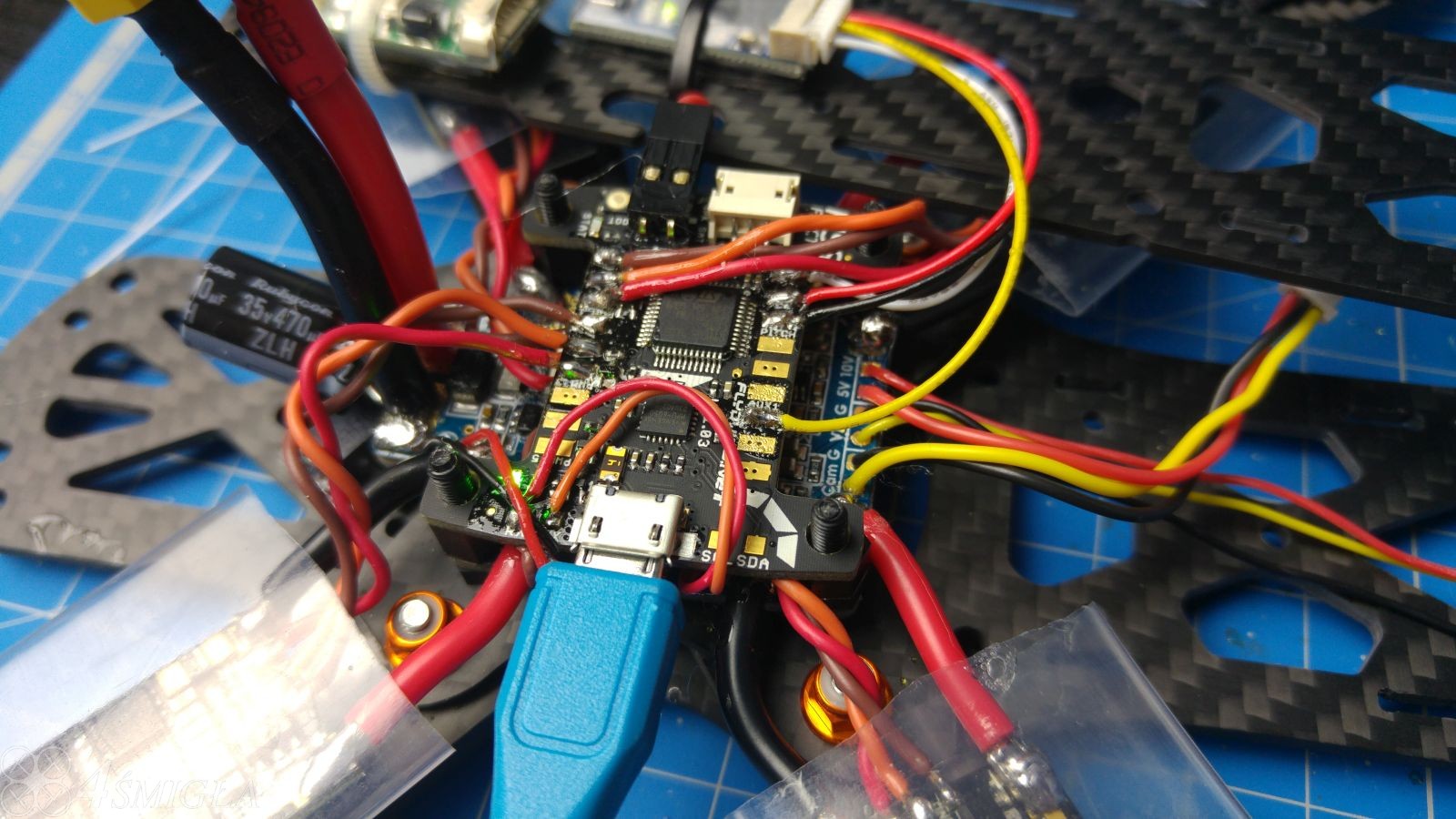

Kiss FC ma na nasze szczęście rewelacyjną dokumentację. Wystarczy uruchomić aplikację KissFC na komputerze i główny ekran wita nas schematem płytki i oznaczeniami wszystkich pinów. Przewody od odbiornika lutujemy z wierzchu. Jak widać wejście sygnału S-Bus oraz zasilanie: +5V i GND są oznaczone - są to pierwsze trzy piny w górnym rzędzie, na rysunku po lewej stronie.

[Źródło: Konfigurator Kiss FC]

Oprócz sygnału S-BUS i zasilania możemy także podłączyć złącze SmartPort. Pozwoli nam ono w przyszłości częściowo konfigurować kontroler lotu poprzez aparaturę. Wymogiem jest posiadanie Taranisa (X9D lub tańszego Q X7), który poprzez odpowiednie skrypty, napisane w języku LUA, będzie w stanie wysłać na SmartPort dane zrozumiałe przez Kiss FC. Wejściem dla tego sygnału na kontrolerze lotu jest złącze AUX1, które jest tylko o parę pinów dalej. Gotowe połączenie widoczne jest na zdjęciu poniżej.

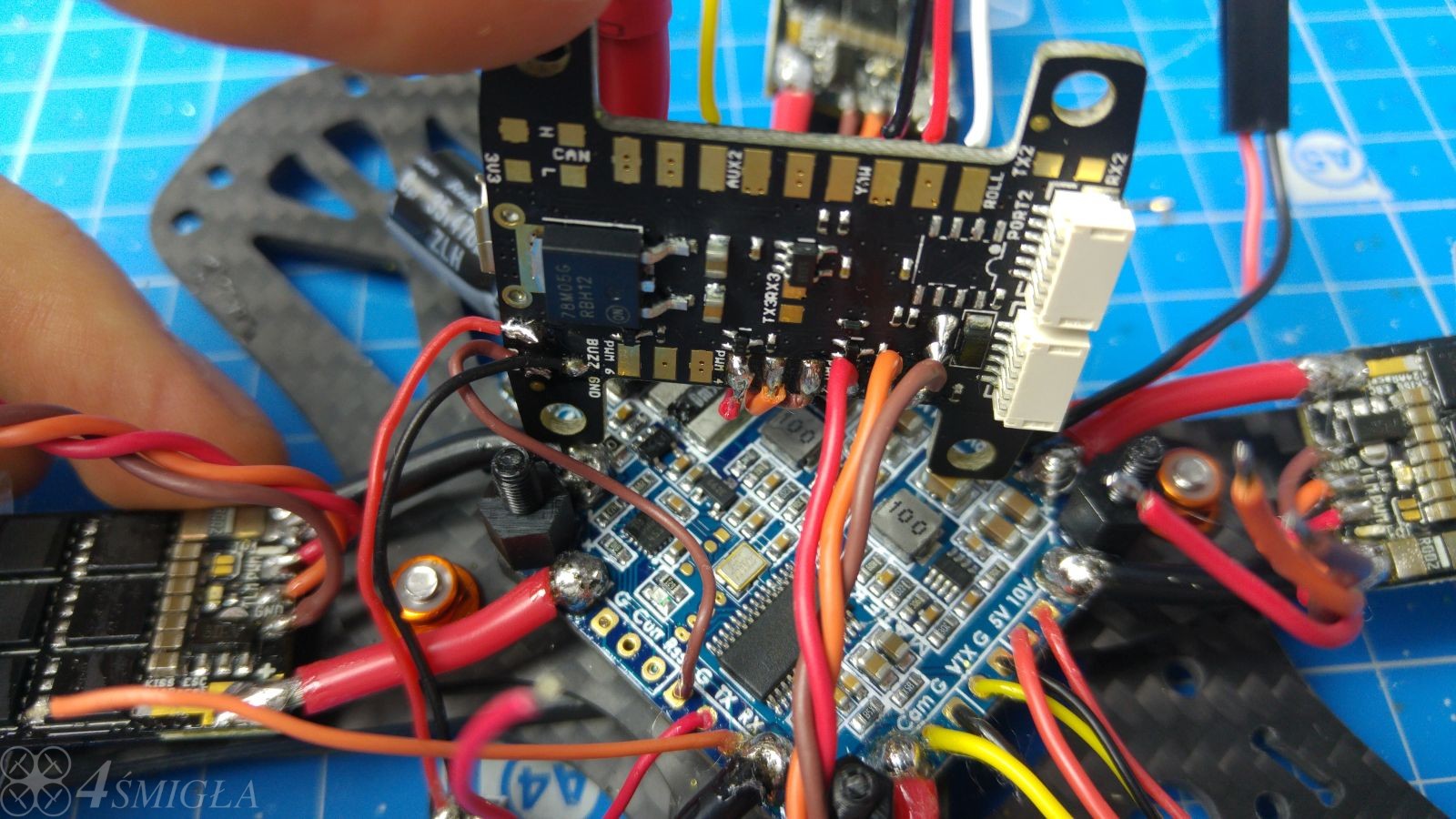

Przylutowanie sygnału od ESC zaczynamy od pinów znajdujących się pod spodem, ponieważ po nałożeniu kontrolera byłby do nich utrudniony dostęp. W przypadku składania quadrocoptera (4 silniki), 2 wiązki przewodów musimy dołączyć właśnie od dołu, a 2 z wierzchu. Złącza są bardzo dobrze opisane. Musimy znaleźć PWM2 i PWM4. Pokryjmy je cyną, aby łatwiej było nam przylutować później przewody.

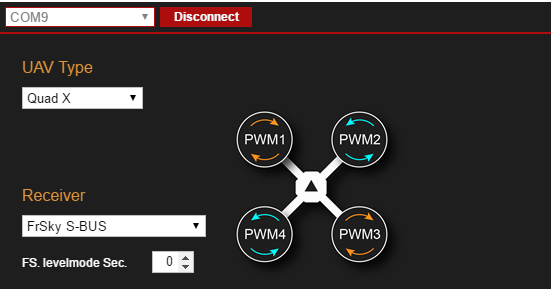

Kiedy już przygotujemy spód kontrolera lotu do lutowania, musimy ustalić, które ESC mamy podłączyć. Kolejność jest zawsze wymuszona przez FC i nie inaczej jest w przypadku Kiss. Ponownie musimy podłączyć kontroler lotu do komputera i przechodząc na ekran "Configuration" spojrzeć w lewy-górny róg. Po wybraniu układu naszego koptera - Quad X, pokaże nam się schemat, na którym widać, jaka jest kolejność silników oraz w którą stronę mają się obracać. Będąc już w tym oknie za pamięci ustawmy typ naszego odbiornika wraz z protokołem - w tym przypadku jest to "FrSky S-BUS". Wyłączmy także całkowicie tryb FailSafe - "FS. Levelmode sec." = 0. Ta ostatnia opcja mówi o tym przez ile sekund kopter ma podtrzymywać obroty silników po utracie sygnału z odbiornika. Jak wiecie z mojego nagrania na YouTube o FailSafe - w przypadku wyścigowego/freestyle-owego modelu całkowicie zerujemy tą opcję - zarówno dla własnego bezpieczeństwa, jak i innych.

Jak widać PWM2 i PWM4 to silniki: prawy-przedni i lewy-tylny, a ogólne kolejność jest zgodna z ruchem wskazówek zegara zaczynając od lewego-przedniego. Uzbrojeni w tą wiedzę możemy więc przylutować przewody sterujące od ESC. Sygnał PWM (sterujący) wchodzi tam, gdzie na pinach kontrolera napisane jest PWM oraz numer. Zawsze następnym pinem jest telemetria, a na końcu GND. Każdy z nich występował na schemacie, który był powyżej. Kolorystyka przewodów może być różna od mojej, ponieważ to zależy, jakiego zestawu użyjecie. Z racji tego, że ja używałem schematu: czerwony, pomarańczowy, brązowy, zdecydowałem, że ten pierwszy to będzie PWM (sterowanie), drugi to TLM (telemetria), a trzeci GND (uziemienie).

Zwracam jeszcze uwagę, że przewody łączą się z kontrolerem lotu biegnąc z dwóch przeciwnych kierunków. Aby uniknąć ich wyłamywania (wygięcie o 180 stopni), przylutowałem je zgodnie ze stroną, z której biegną. Z tej racji pierwsze 3 końcówki przewodów skierowane są do wewnątrz kontrolera, a drugie na zewnątrz. Po ułożeniu płytki będą one naprężane wzdłuż miejsca lutowania i nie będą w żaden sposób wygięte. Mimo, iż mogłoby to działać przez jakiś czas, na pewnym etapie przewody mogłyby zmęczeniowo zacząć pękać dając nieprzewidziane przerwy w sygnale płynącym do ESC i w rezultacie do silnika, co skończyłoby się bardzo twardym lądowaniem. Lepiej jest zrobić to raz, a dobrze, niż potem poprawiać.

Dla porządku wracamy jeszcze do połączenia PDB z kontrolerem lotu. Jak już wspominałem w Kiss FC nie ma to sensu, ale zapewne pojawiłyby się pytania skąd i do czego służą te przewody, więc pokazuję. Jak już wspominałem, jeśli dołączamy komponent, z którym ma komunikować się FC poprzez złącze szeregowe, to TX z jednej strony dołączamy do RX z drugiej. Poniższe zdjęcie przedstawia więc sytuację, w której czerwony przewód był przylutowany do TX na PDB (RX na FC), natomiast pomarańczowy do RX (a więc TX na FC).

Po przylutowaniu przewodów od ESC od spodu kontrolera, można go teraz posadowić na plastikowych słupkach, które przykręciliśmy w narożnikach PDB. Oba regulatory lutujemy do zestawu pinów oznaczonych jako PWM1 i PWM3. Ponownie staram się tak ułożyć przewody, aby nie były one powyginane, tylko biegły prosto z kontrolera lotu do ESC. Zwracam też uwagę na długość przewodów. Jeśli będą zbyt krótkie - mogą nam wyrwać napylone na FC piny, a ponadto nie będziemy mogli zdjąć kontrolera lotu z PDB bez wylutowania ich. Z kolei zbyt długie mogą nam się luźno plątać i w rezultacie zostać ucięte przez kręcące się śmigła. Ze 3-4 cm luzu dobrze jest zostawić - na tyle, żebyśmy mogli podnieść FC, jeśli zajdzie taka konieczność.

Na zdjęciu widać też krycie miejsc lutowania lakierem do płytek PCB, o którym wspominałem na początku wpisu.

Buzzer miał dość krótki przewód, więc umieściłem go blisko kontrolera lotu wciskając pod kondensator i przyklejając do ramy taśmą dwustronną. Zwracam uwagę, aby zabezpieczyć miejsce lutowania na buzzerze, ponieważ jego końcówki przewodów znajdują się blisko PDB i głównego wejścia zasilania, co widać na zdjęciu. Pokryte lakierem nawet gdyby się zetknęły, nie doprowadzą do zwarcia.

Na tym etapie mamy już wszystko polutowane. Przewody nie zostały jeszcze pochowane pod kontroler lotu, a on sam nie jest jeszcze zamocowany. Zasilanie do kontrolera lotu mamy już podłączone, ale jak widzicie koszulki termokurczliwe wciąż są niezaciśnięte, ponieważ trzeba teraz sprawdzić, czy wszystkie silniki kręcą się we właściwą stronę. Dodatkowo przekonamy się, czy w ogóle wszystkie ESC startują poprawnie i otrzymują sygnał od kontrolera lotu. Ten krok potwierdzi, czy cała dotychczasowa praca została wykonana poprawnie. Nim podłączymy zasilanie do koptera, przesuńmy wszystkie termokurczki w taki sposób, żeby zasłoniły ESC. Chodzi o to, żeby elektronika nie zetknęła się z ramionami z włókna węglowego. To ostatnie przewodzi prąd i bezpośredni kontakt obu elementów ze sobą może doprowadzić do uszkodzenia regulatora.

Aby przeprowadzić testy kierunku obrotów silników musimy wpierw połączyć odbiornik z aparaturą. Jest to wymagane, ponieważ dopiero wtedy możemy zacząć sterować silnikami z aplikacji na komputerze. Normalnie zbindowanie odbiornika wymaga podłączenia baterii, ponieważ kontroler lotu podłączony przez USB pobiera tylko zasilanie dla siebie, ale nie podaje go do odbiornika. Kiss FC jest pod tym względem inne i potrafi to zrobić. Aby więc przeprowadzić bindowanie odbiornika, wystarczy podłączyć kontroler lotu po USB. Z racji tego, że procedura ta jest inna zależnie od protokołu i modelu, nie opisuję jej tutaj, ale Youtube dobrze je pokazuje. W przypadku FrSky i Taranisa wystarczy tylko wybrać "Bind" na aparaturze po stworzeniu nowego profilu dla koptera, a sam odbiornik - wystarczy, że będzie uruchomiony.

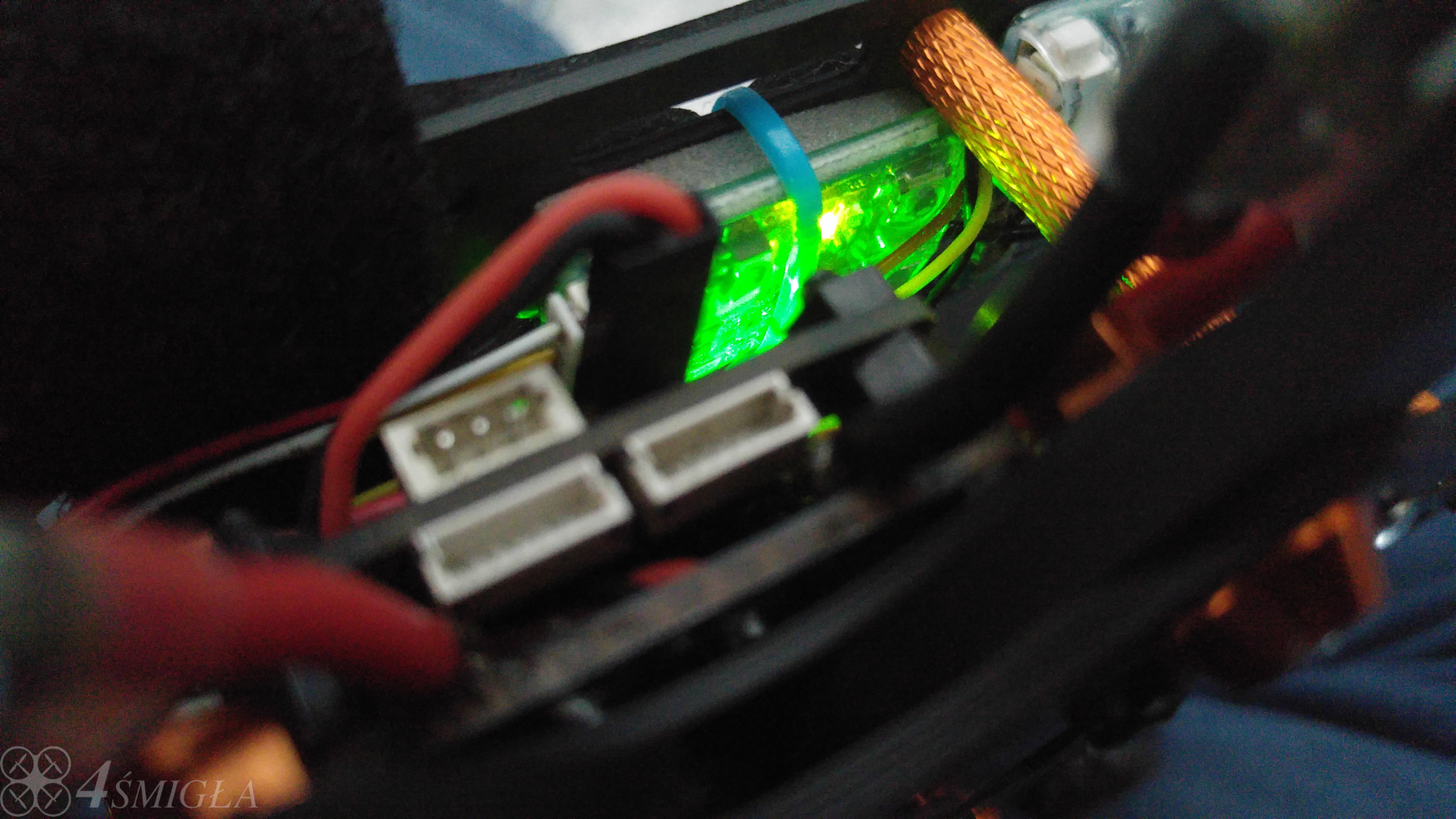

Aby przeprowadzić testy musimy uruchomić oprogramowanie KissFC na komputerze i przejść do odpowiedniego ekranu. Kontroler lotu podłączamy kablem USB i uruchamiamy aplikację. Przypominam, że ESC pobierają zasilanie z baterii, więc jednocześnie musimy podłączyć kontroler lotu do komputera i pakiet Li-Po poprzez złącze XT-60. Regulatory powinny odegrać charakterystyczną melodię. Najpierw 3 dźwięki, które potwierdzają, że dostają zasilanie, a następnie 2 kolejne, które sygnalizują, że otrzymują i interpretują sygnał sterujący.

Włączamy też aparaturę i sprawdzamy, czy odbiornik zasygnalizował, że jest z nią połączony. XSR ma diodę, która świeci na zielono, gdy połączenie jest poprawne.

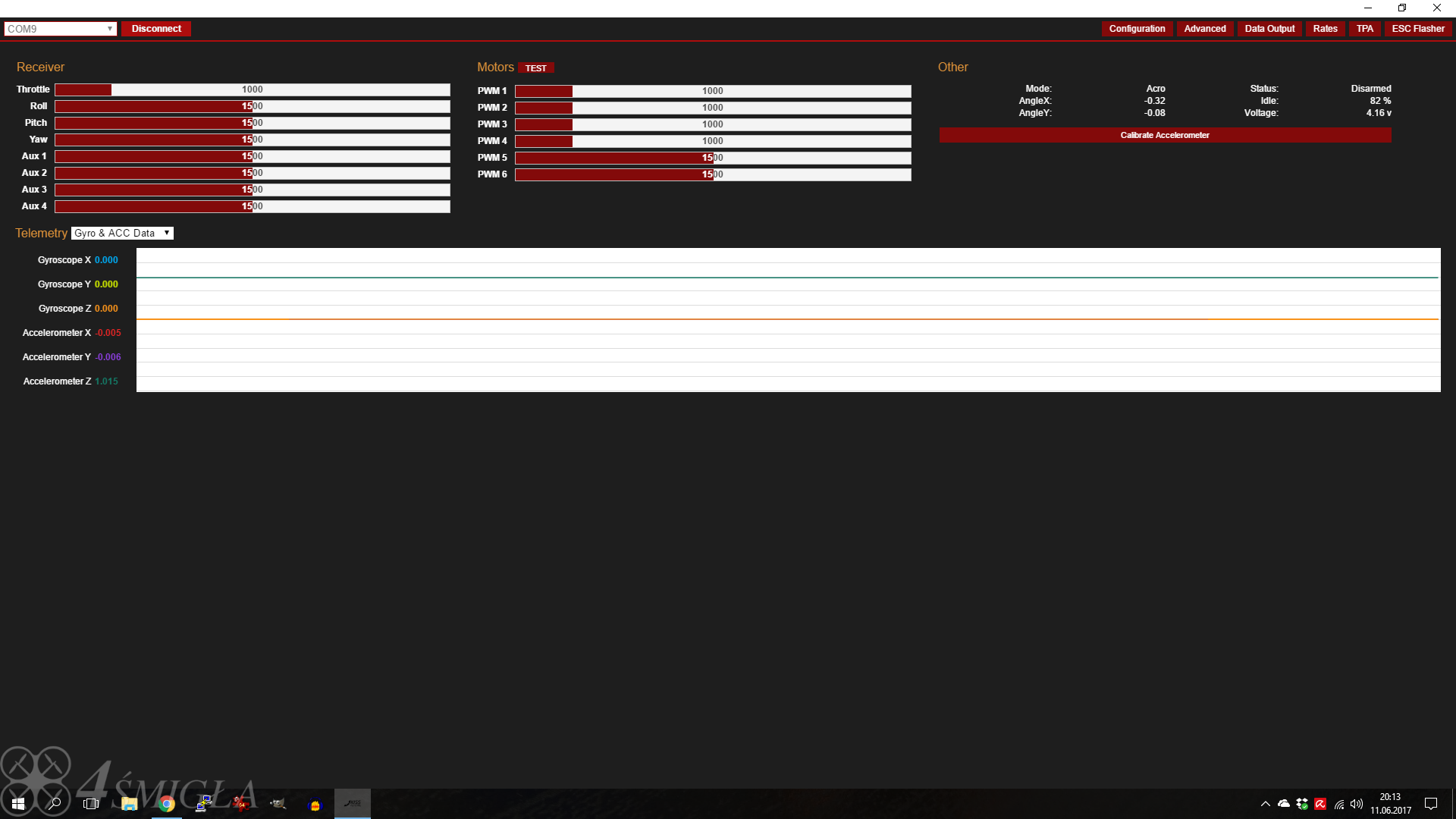

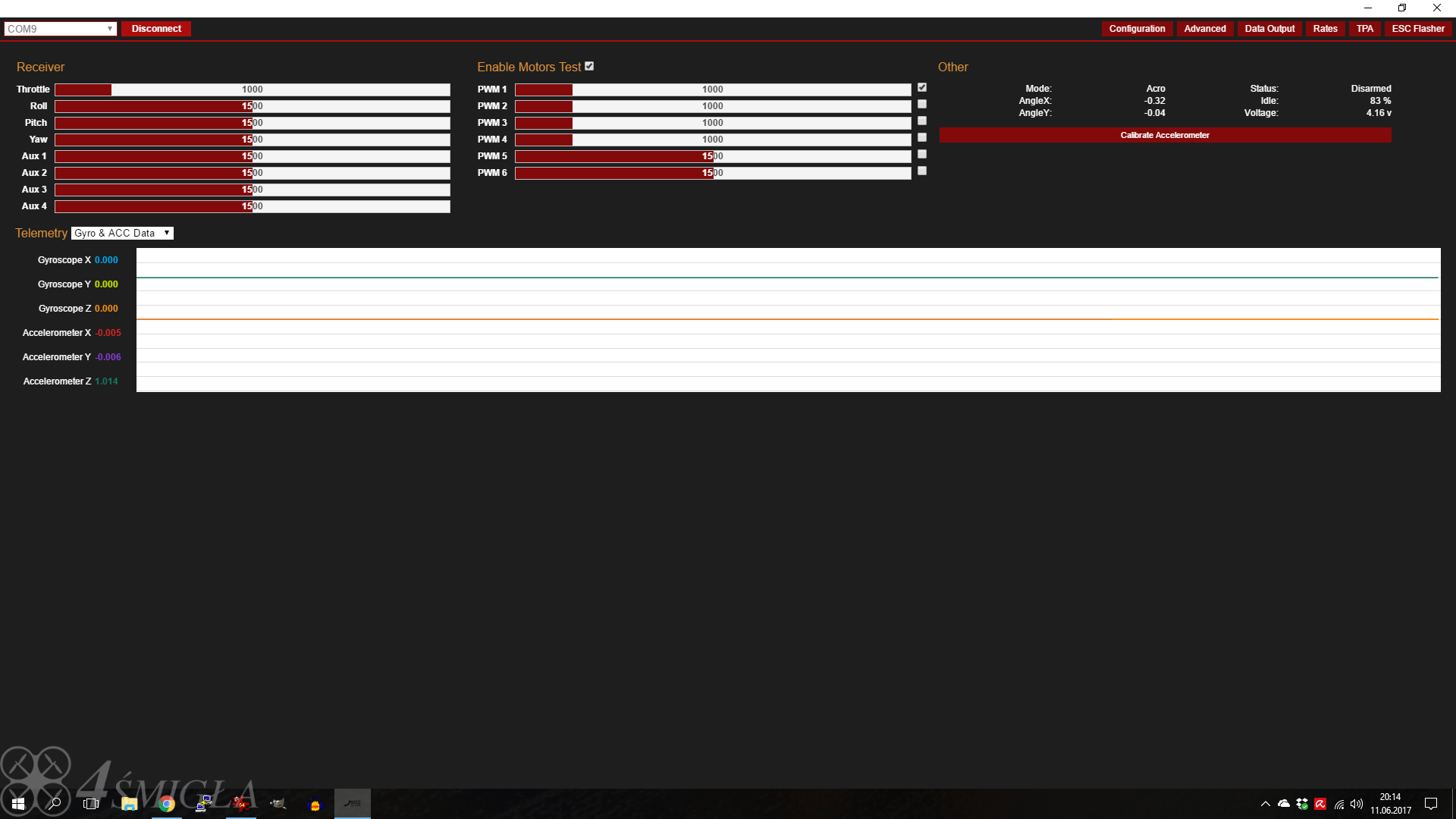

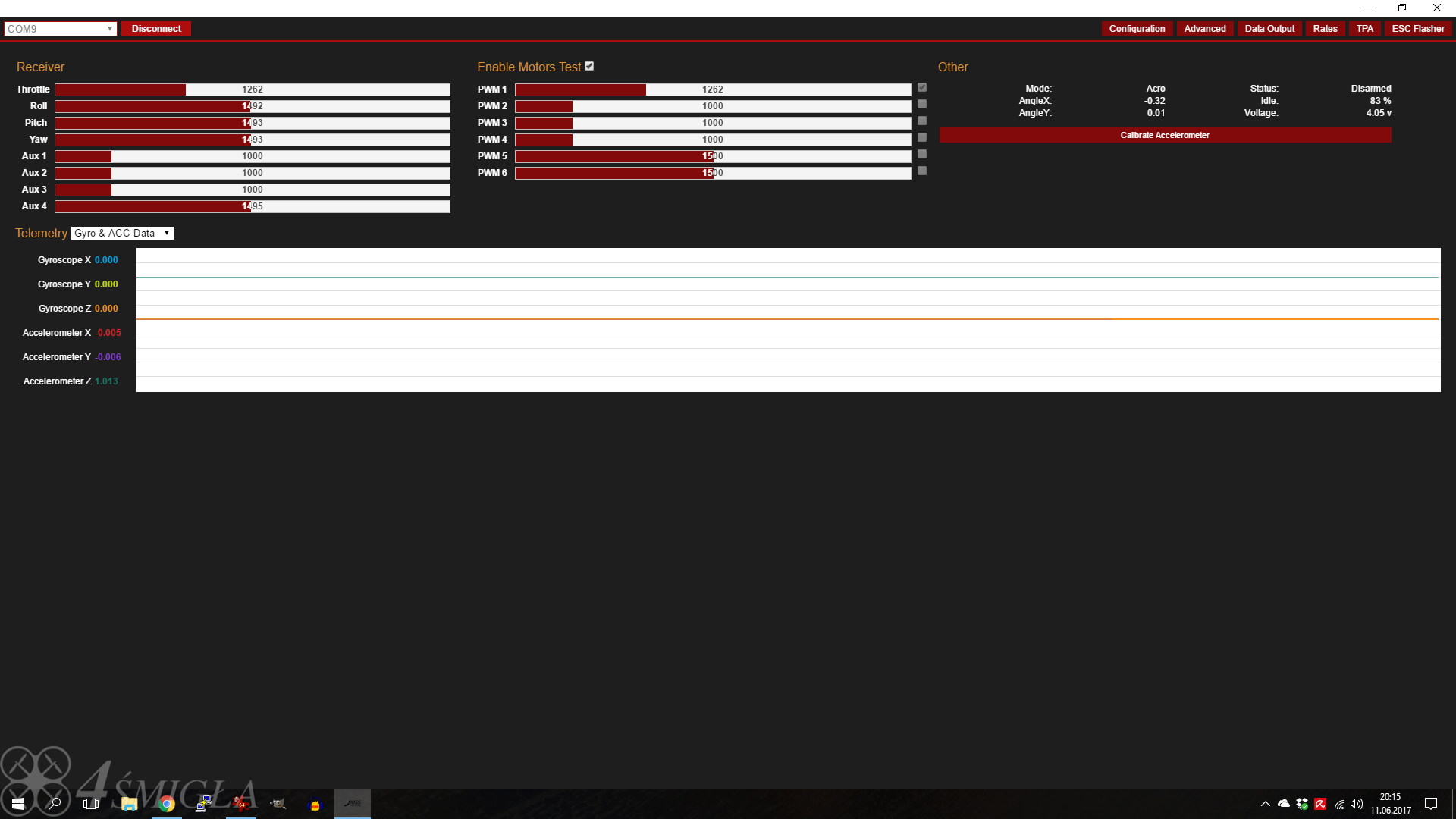

W tym momencie możemy przystąpić do sprawdzenia kierunku obrotów poszczególnych silników. Przechodzimy do ekranu "Data Output" i sprawdzamy, czy ruch manipulatora od gazu (w Mode 2 - góra-dół) powoduje zmianę wartości "Throttle" w podglądzie. Klikamy w opcję "Test" obok etykiety "Motors" w górnej części ekranu.

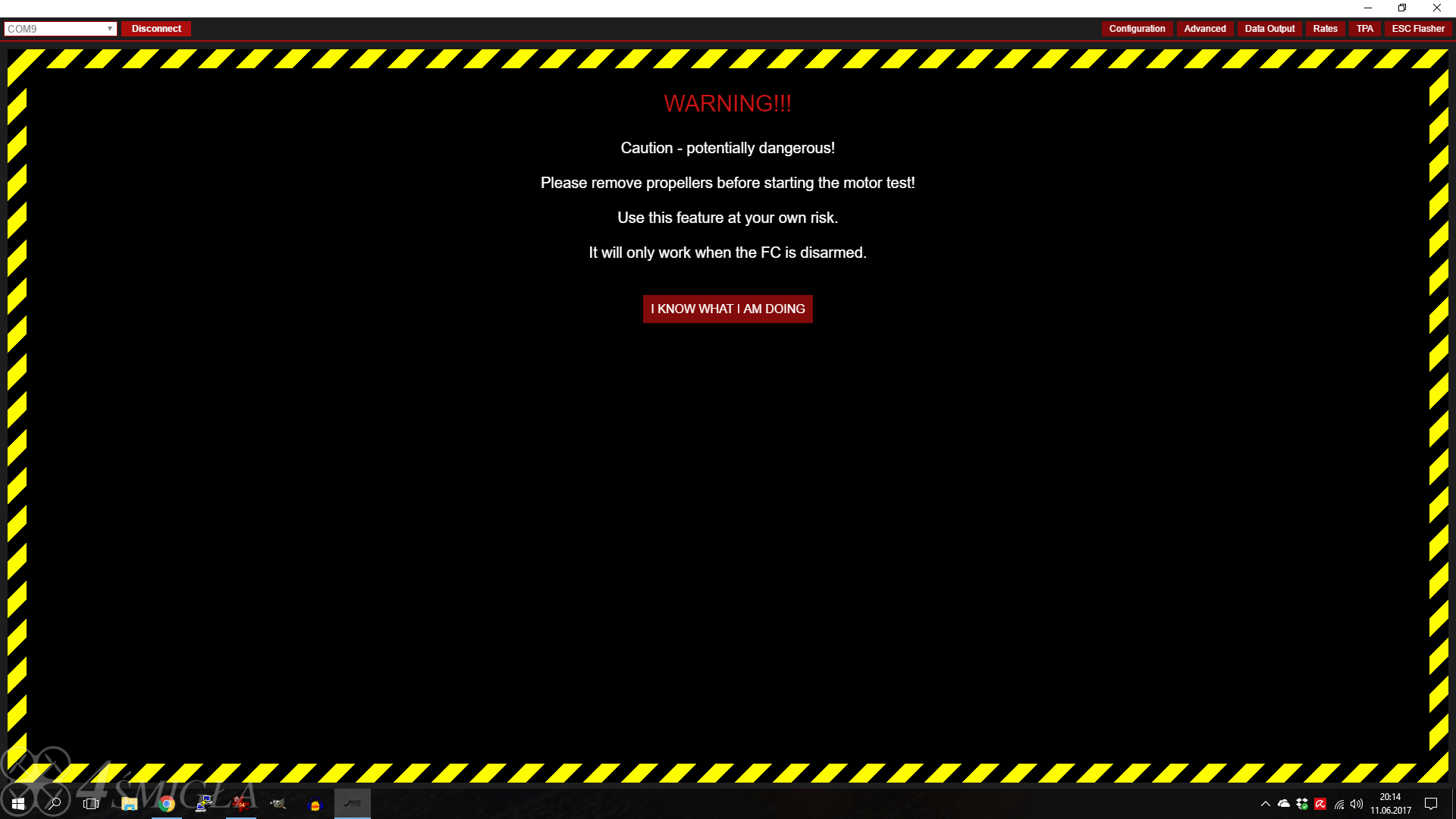

Wyskoczy powiadomienie, że ten test należy robić bez śmigieł, gdyby nie było to dla nas oczywiste. Jeśli podłączamy kopter do komputera z jednocześnie wpiętą baterią to ZAWSZE zdejmujemy wcześniej śmigła. Nie możemy ryzykować, że nagle ruszą - z dowolnego powodu - to kwestia bezpieczeństwa!

Po włączeniu opcji "Test" obok każdego z silników pojawia się pole, które możemy zaznaczyć. Te, które są zaznaczone zaczną dostawać sygnał zgodny z tym, który jest na Throttle. Polecam zaznaczać silniki pojedynczo, dodawać gazu na aparaturze i patrzeć, w którą stronę się obracają. Jeśli kierunek jest poprawny, przechodzimy do kolejnego silnika. Po sprawdzeniu, które wymagają zmiany kierunku obrotów, odłączamy kopter od komputera oraz baterię od złącza XT-60 - wracamy do lutowania.

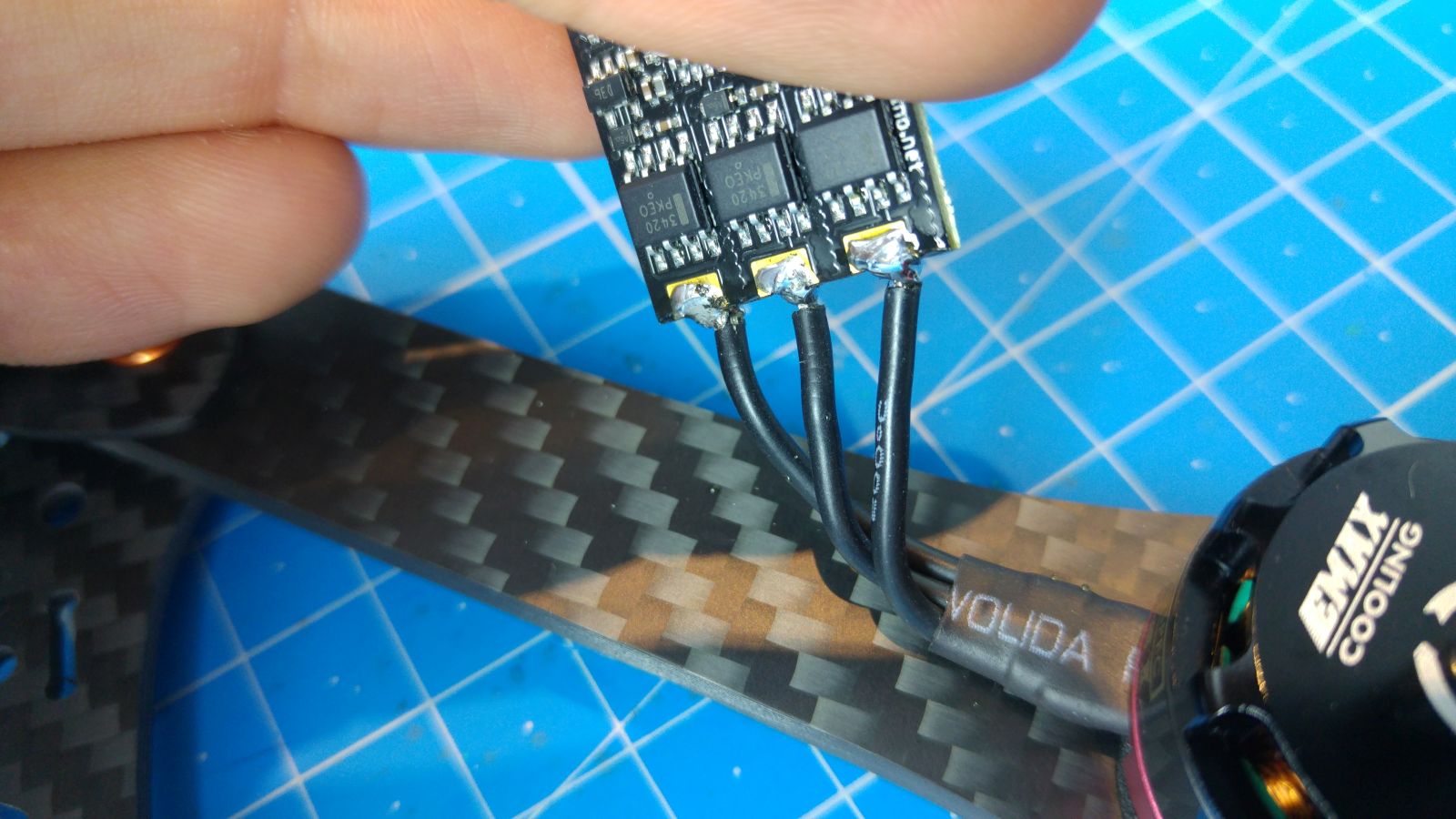

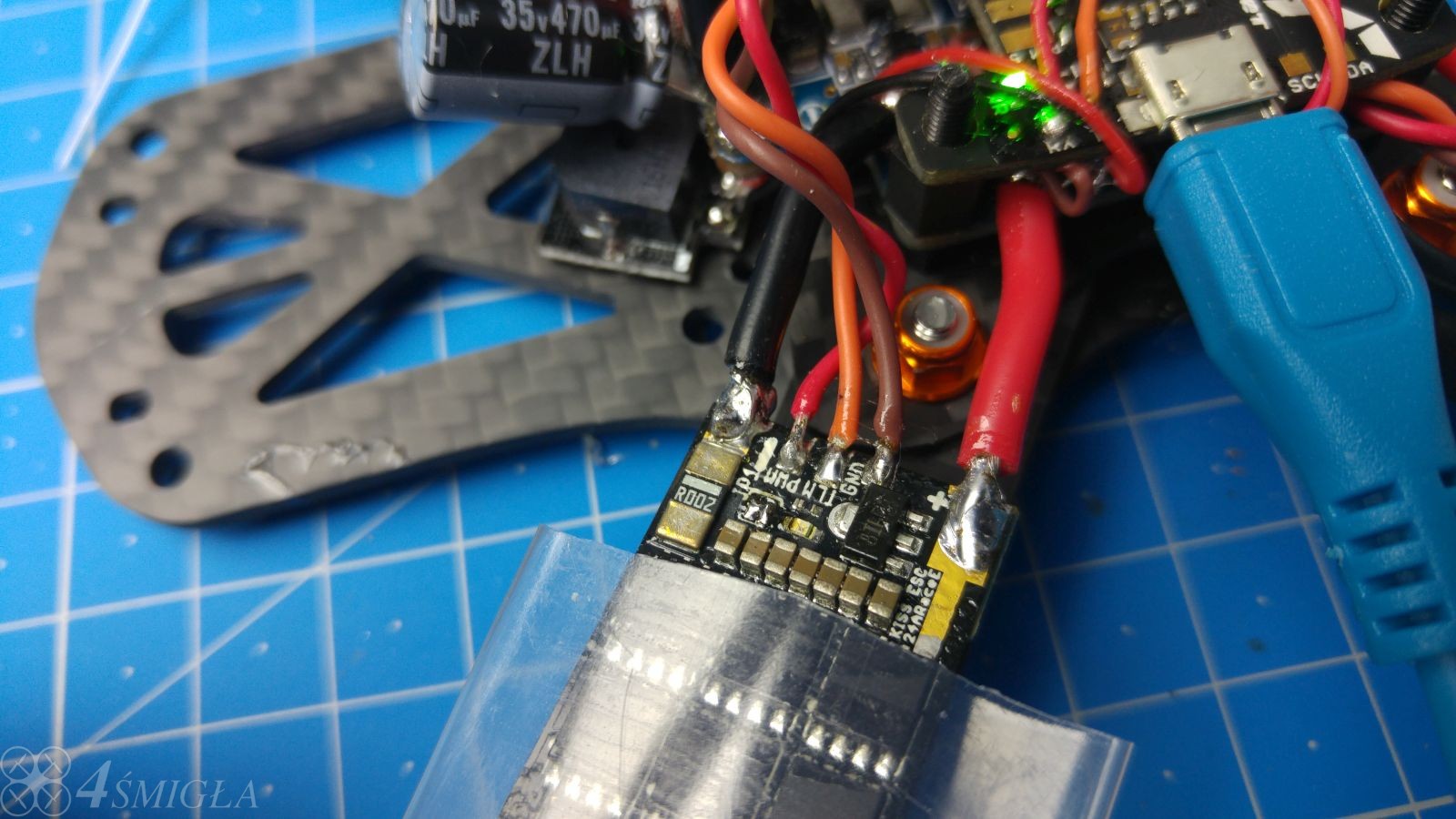

W moim przypadku okazało się, że wszystkie silniki kręcą się w prawo, co nie było wielkim zaskoczeniem zważywszy na kolejność podłączenia przewodów do regulatorów. Przewaga Kiss ESC polega na tym, że mają one rodzaj zworki w postaci dwóch pól lutowniczych leżących obok siebie, które odwracają kierunek obrotów silnika. To był powód, dla którego nie zaciskałem rurki termokurczliwej na ESC. Odwrócenie kierunku obrotów uzyskujemy przez zlutowanie ze sobą zworki oznaczonej jako: JP1. Leży ona pomiędzy diodą, a złączem PWM i widoczna (już zlutowana) jest na zdjęciu. Po zlutowaniu brakujących zworek sprawdzamy jeszcze raz, czy silniki zaczęły się obracać we właściwym kierunku.

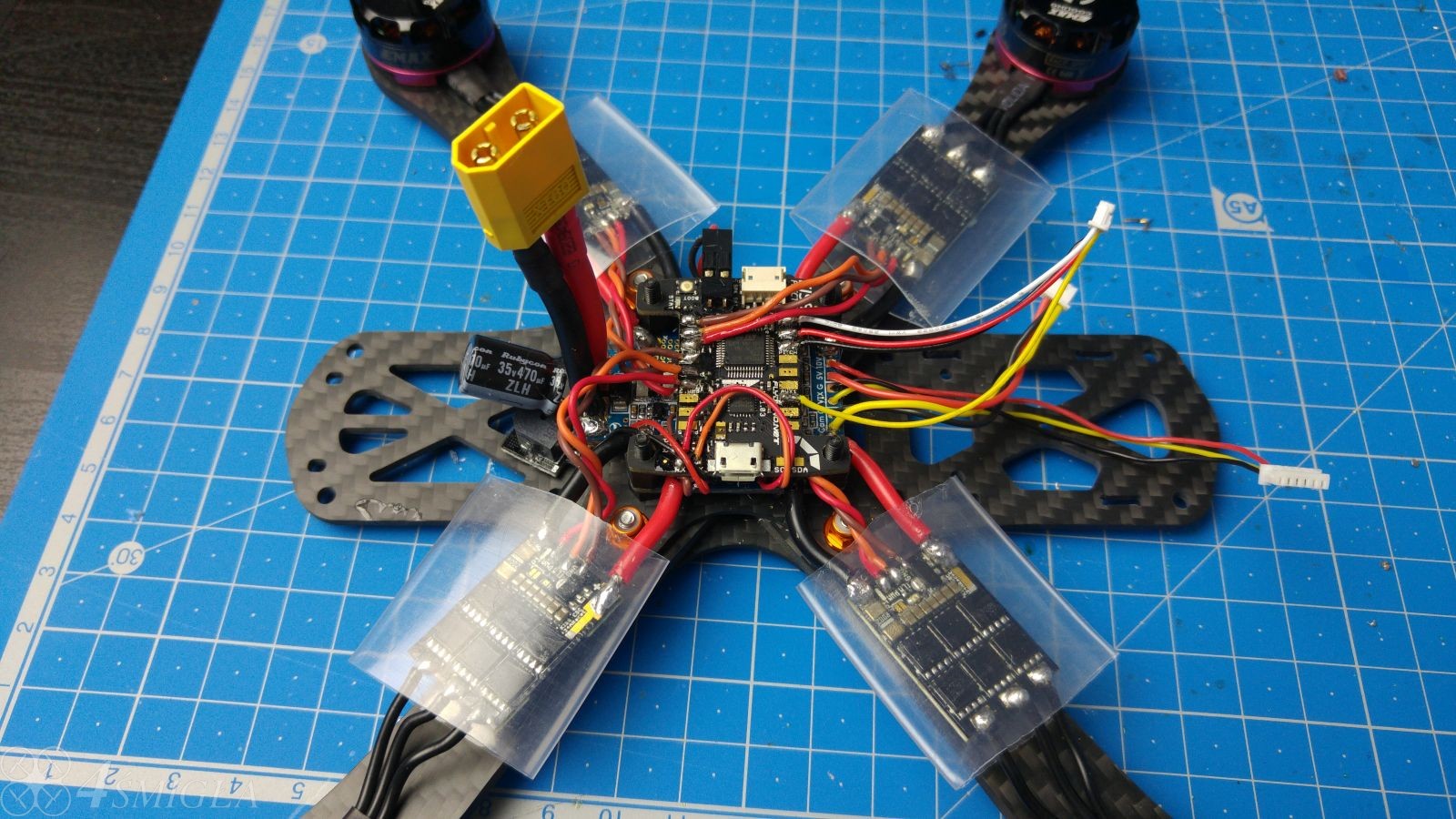

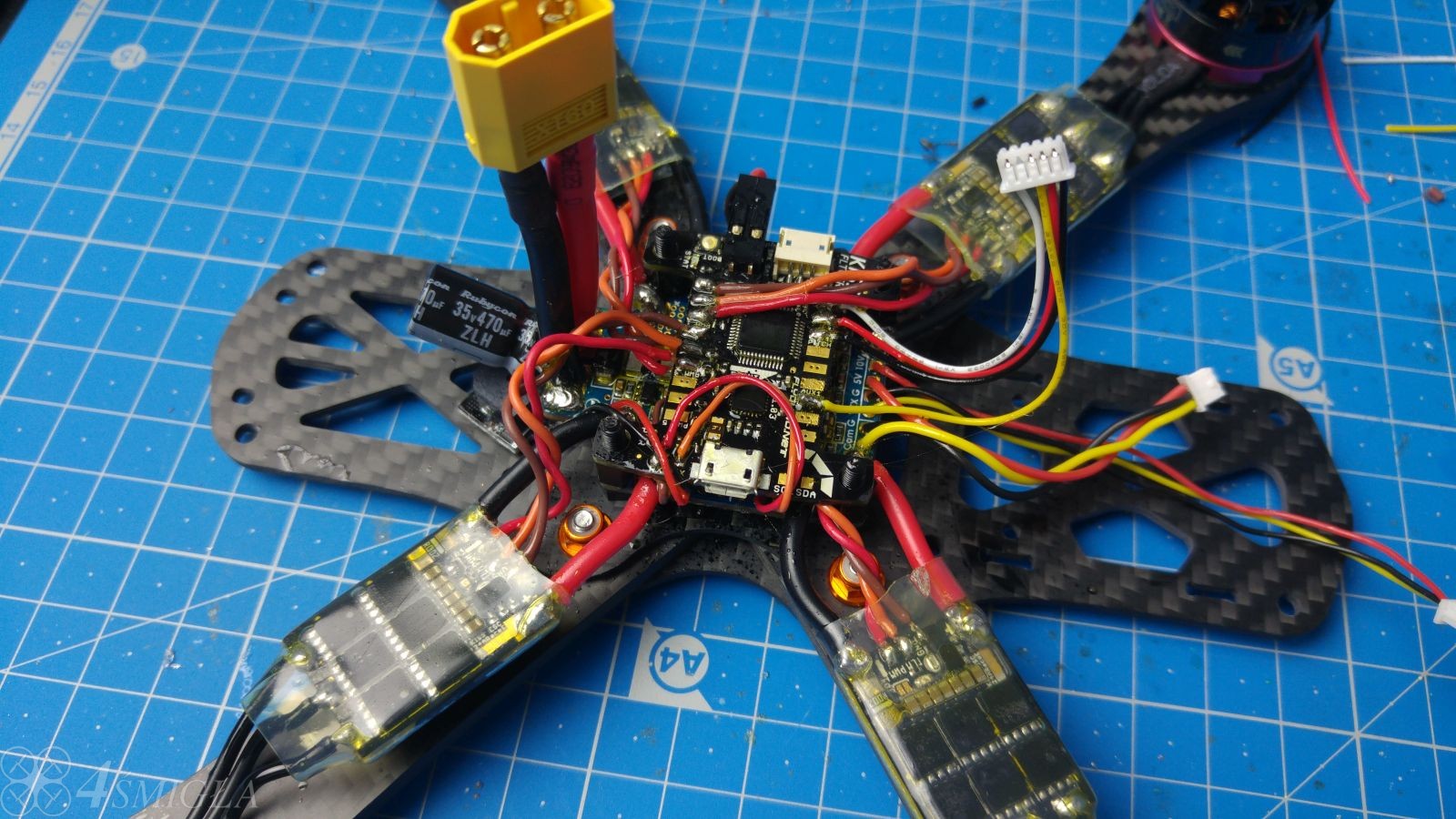

Pora teraz zacisnąć termokurczki na ESC. Do tego celu używamy albo opalarki (uwaga, żeby ich nie przegrzać i nie stopić!), albo suszarki, jeśli tej pierwszej nie posiadamy. Ta druga grzeje nieco wolniej, ale daje taki sam efekt. Najlepiej jest dmuchać wzdłuż koszulki, aby powietrze płynęło też wewnątrz niej. Dzięki temu szybciej i bardziej równomiernie się zaciska. Nasz kopter po tej operacji wygląda mniej więcej tak:

Na zbliżeniu zobaczycie wyraźniej, że ESC mają lekko zielonkawy kolor. To z kolei spray, który wypiera wodę. Jak wspomniałem wcześniej, najpierw pokryłem regulatory delikatną warstwą lakieru PVB60, a po nałożeniu i zaciśnięciu koszulek termokurczliwych dodatkowo prysnąłem w środek właśnie płyn do izolacji elektroniki. Z jednej strony chroni on ESC przed wilgocią, ale całość jest dość płynna i po pierwsze może nam częściowo wyciec ze środka, a to co zostanie niestety szybko może oblepić się kurzem i brudem, jak było w moim przypadku. Cóż, tutaj wybór pozostawiam Wam - można zostać przy samym lakierze, albo dodatkowo umorusać kopter w tejże substancji. Rewelacyjnie izoluje też żywica epoksydowa, ale ona z kolei zakryje nam wszystko łącznie z LEDem na ESC, a po drugie zmniejszy możliwość odprowadzania ciepła. W zamian ESC będzie w zasadzie w pełni izolowane od warunków zewnętrznych.

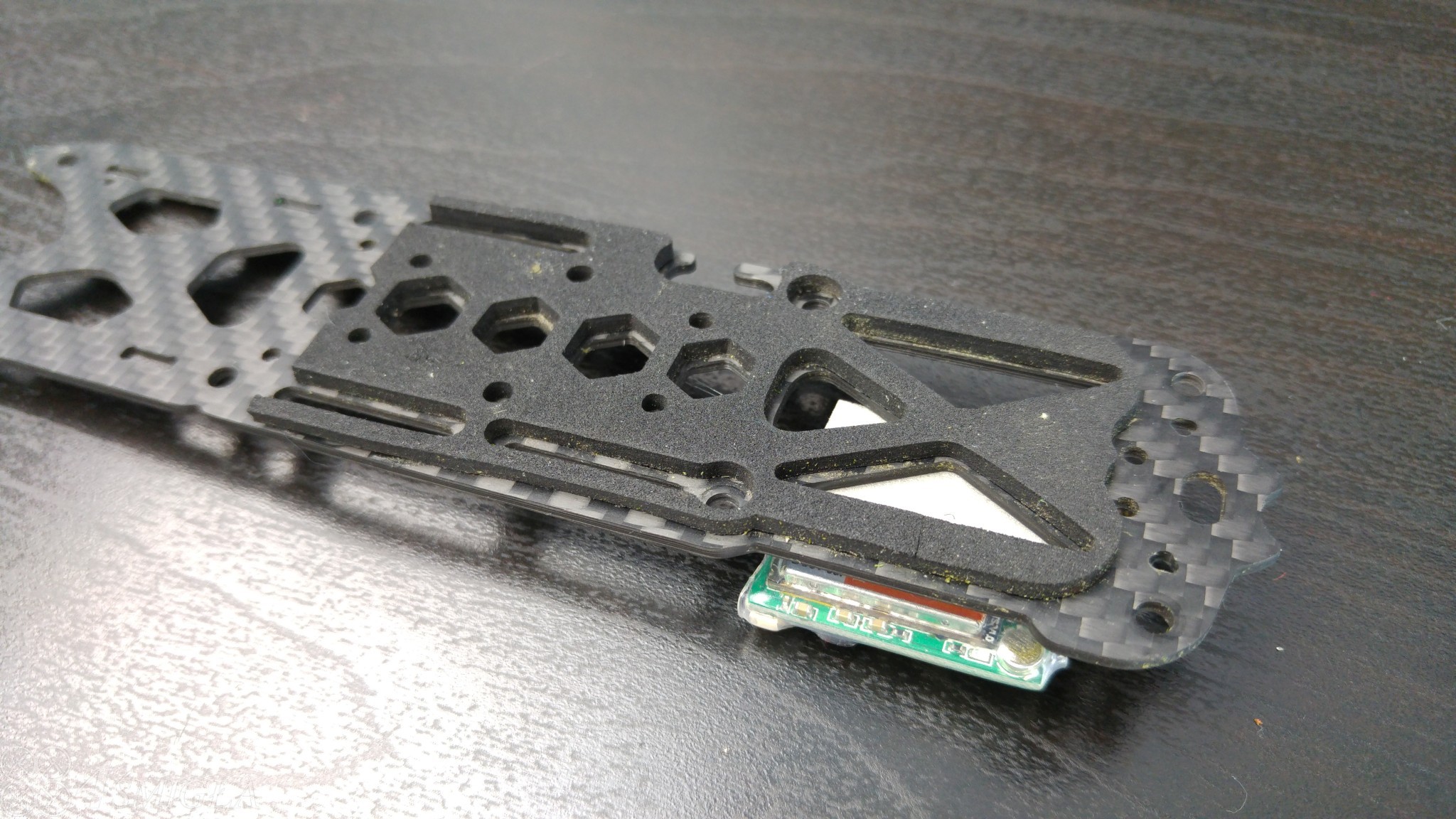

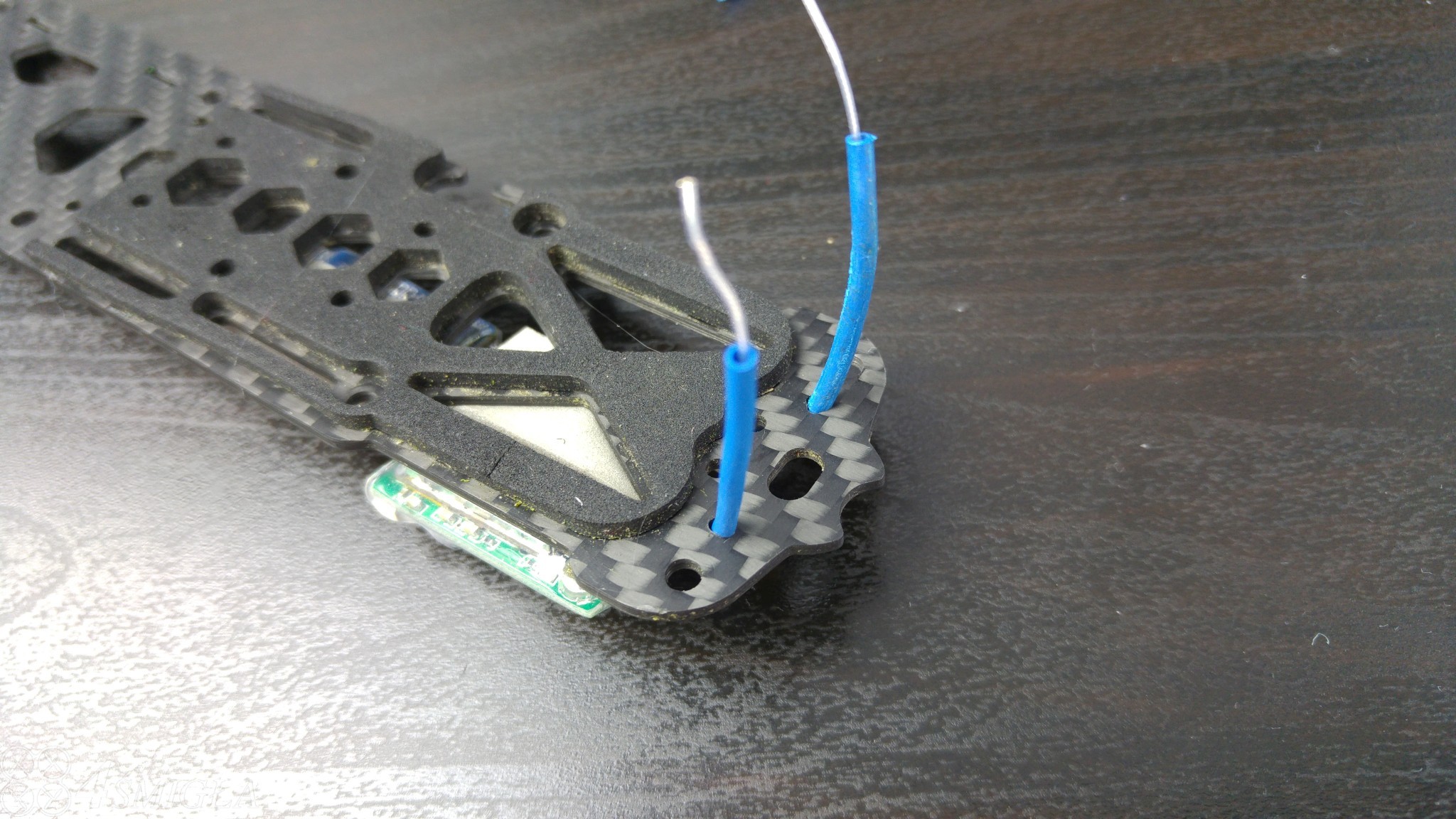

Następnie czeka nas umiejscowienie odbiornika RC. Ten powinien się też znajdować możliwie blisko tylnej części ramy, ponieważ dzięki temu będziemy mogli łatwo wyprowadzić anteny. Dla nich również przeznaczone są specjalne otwory. Mowa o tych o nieco nieregularnym nacięciu. Musimy jednocześnie zwrócić uwagę, aby odbiornik nie wchodził w kolizję z nadajnikiem FPV. Chodzi o gniazda, w które będziemy wpinać wtyczki. Jedno urządzenie nie może w tym względzie zasłonić drugiego stąd lekkie przesunięcie odbiornika i przeprowadzenie anteny ponad nadajnikiem FPV.

Przeciągnięcie anten bezpośrednio przez otwory w ramie jest przeciętnym pomysłem, ponieważ grozi to przetarciem ich izolacji, a jak pamiętamy - włókno węglowe niestety przewodzi prąd. Dodatkowo - anteny nie będą wystarczająco sztywne, aby nie wplątać nam się w śmigła przy dynamicznych ewolucjach.

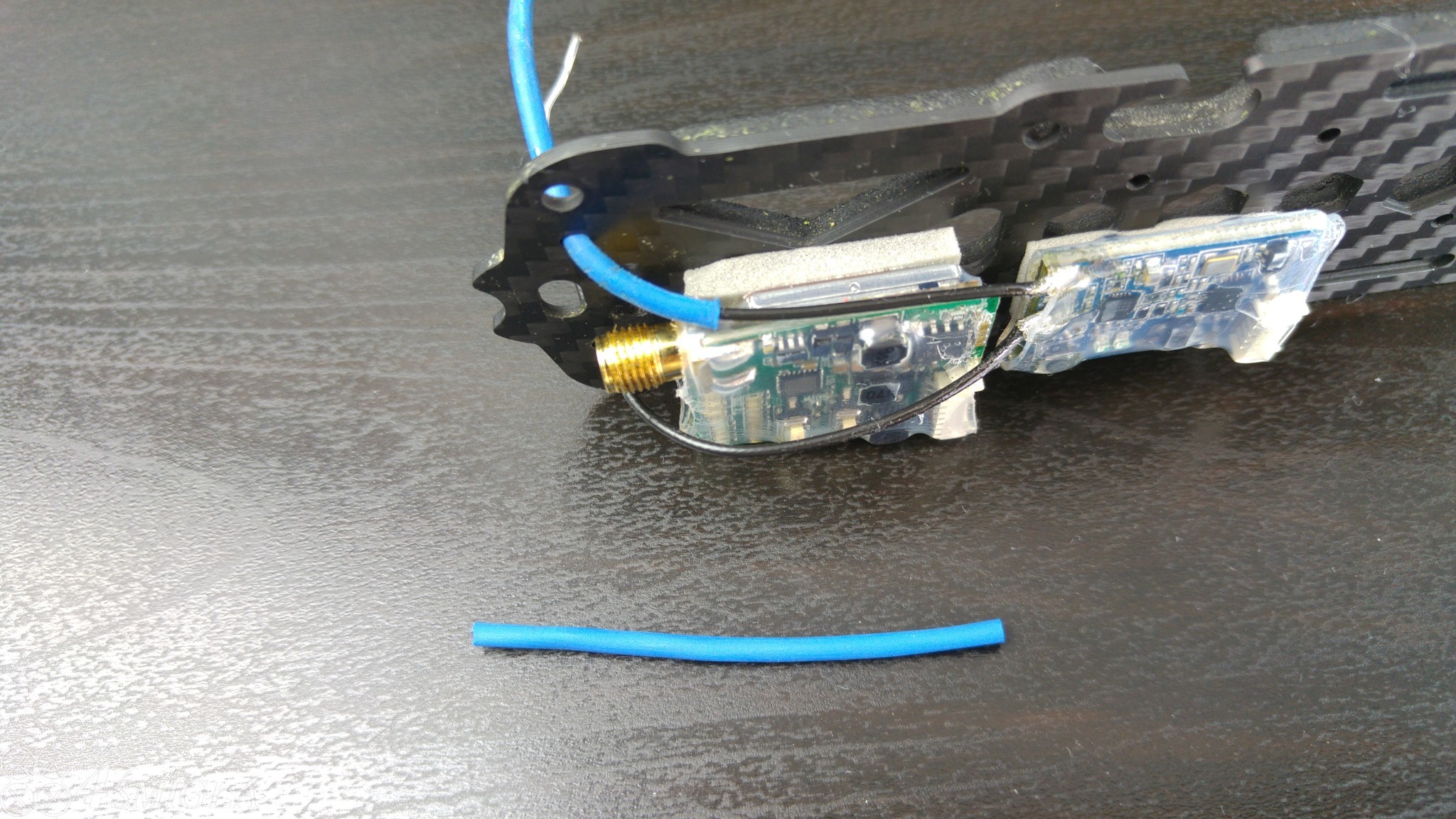

Rozwiązanie okazało się dość proste. Wziąłem jedną z cieńszych rurek termokurczliwych i podgrzałem ją, aby od razu się zacisnęła. Jej wewnętrzna grubość jest idealna, aby przeciągnąć przez nią antenę, natomiast z zewnątrz przechodzi ona idealnie przez otwór.

Taki kołnierz pełni dwie funkcje. Po pierwsze izoluje antenę od ramy - zarówno mechanicznie, jak i elektrycznie, a dodatkowo usztywnia ją na tyle, aby utrzymywała stały kształt. Jednocześnie rurka termokurczliwa jest giętka, więc nie połamiemy jej podczas upadku.

Pora na ostatnią operację, czyli złapanie obu elementów opaskami zaciskowymi. Te ostatnie są całkiem przydatne, ponieważ przytrzymają nam oba elementy blisko ramy, a we współpracy z taśmą piankową powinny zagwarantować bardzo pewne mocowanie. Należy jednak uważać, ponieważ opaski mają ostre krawędzie i po zaciśnięciu mogą uszkodzić nam zarówno koszulkę termokurczliwą, jak i urwać któryś z przylutowanych elementów. Jeśli jednak sprytnie dobierzemy miejsce, przez które przejdzie opaska to nie powinniśmy zrobić żadnej krzywdy elektronice. Oba elementy starałem się objąć mniej więcej w połowie ich długości. Upewniłem się także, że żadna z opasek nie zablokowała któregokolwiek z przycisków. Inaczej nie miałbym na przykład jak zmieniać kanałów w nadajniku.

Opaski powinny być zaciśnięte na tyle mocno, aby wbiły się w piankę z wierzchu i nie wystawały ponad jej obrys. Należy pamiętać, że tam będzie znajdować się bateria, więc w ramach możliwości staramy się, aby miała ona możliwości zahaczenia o wystający plastik.

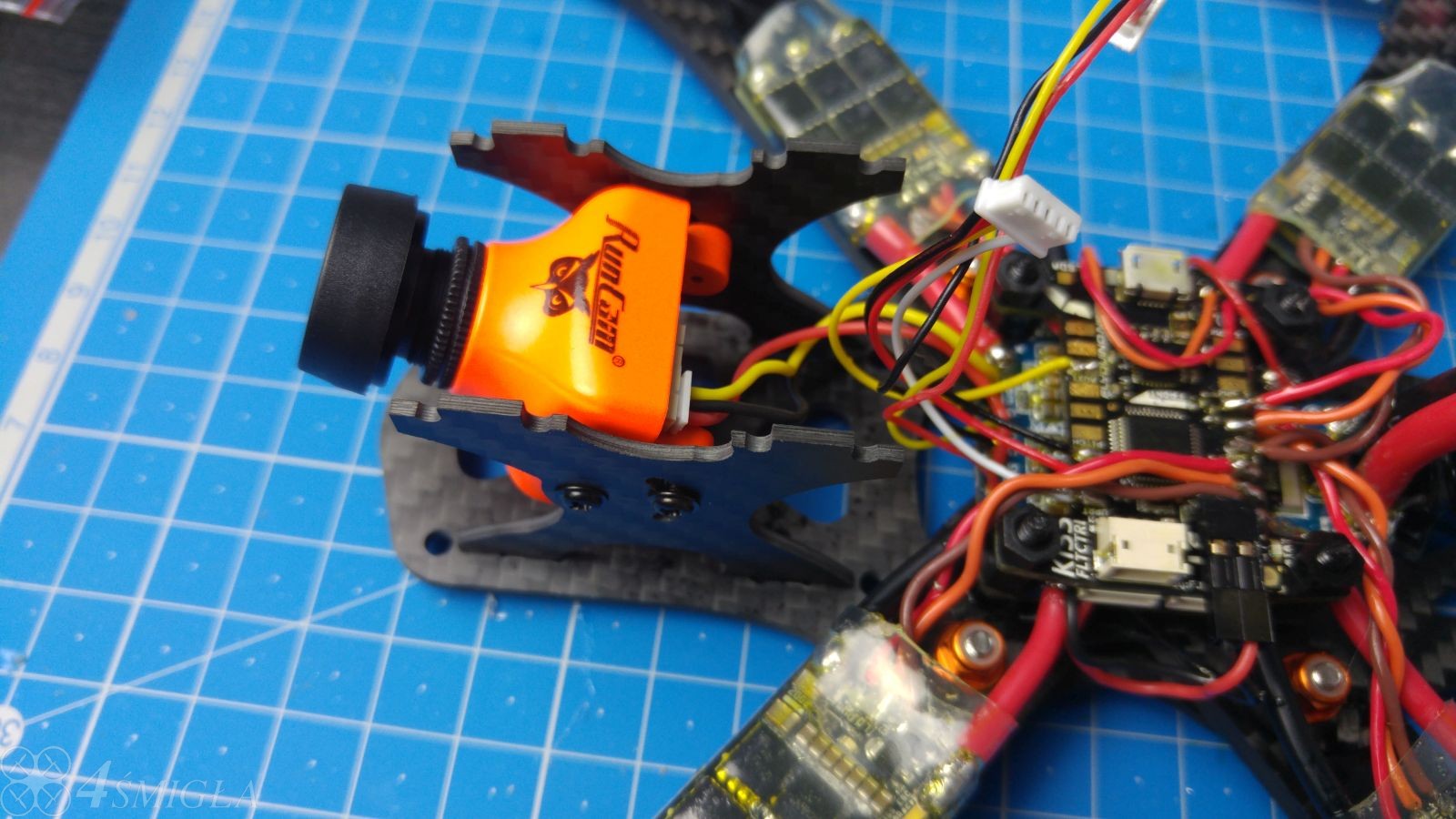

Nim złożymy ze sobą obie części ramy, musimy jeszcze zamocować kamerę. Wybór Runcama nie był przypadkowy - urządzenie ma ustandaryzowany rozmiar i rozkład otworów. Kamerę umieszczamy pomiędzy dwoma elementami z włókna węglowego, które dostaliśmy razem z ramą. Ja od razu swoją nieco pochyliłem i przykręciłem solidnie wszystkie śruby.

Mocowanie wraz z kamerą wkładamy w odpowiednie wycięcia w ramie. Dobrze jest sprawdzić, czy nie próbujemy czegoś włożyć odwrotnie i mocowania pasują do otworów. Kamerę możemy już swobodnie podłączyć.

Możemy też już wkręcić słupki montażowe, które będą stanowiły podstawę, na której osadzimy górną część ramy. Jest ich 8, po 4 wzdłuż obu bocznych krawędzi. Do ich mocowania używamy śrubek z łepkami dostosowanymi do kluczy imbusowych.

Pora na podpięcie przewodów do nadajnika i odbiornika. Jeśli dobrze dobraliśmy ich długość, powinny one pozwolić na swobodne podłączenie przez ułożeniem górnej części ramy na miejscu. Teraz widzimy też wyraźnie dlaczego oba elementy są w stosunku do siebie przesunięte - wtyczki nie wchodzą sobie w kolizję i byliśmy w stanie swobodnie je podłączyć.

Aby ukończyć nasze dzieło, musimy teraz przykręcić górną część ramy do słupków. Używamy do tego tych samych śrubek, którymi mocowaliśmy je do dolnego elementu. Przewód zasilający XT-60 musimy włożyć w wycięcie z boku ramy. Dzięki temu końcówka, do której będziemy podłączać baterię, nie będzie mogła się przemieszczać i przypadkiem dostać pod obracające śmigła. Po przykręceniu śmigieł możemy podziwiać piękno naszego nowego quadrocoptera!

Gotowa konstrukcja

Musimy jeszcze pamiętać o zamocowaniu rzepa, który będzie trzymał baterię. Pośrodku górnej płyty znajdują się wycięcia, przez które możemy go przeciągnąć. ESC musimy jeszcze przymocować do ramion, aby nie mogły się przemieszczać. Ja użyłem do tego nieco grubszych i szerszych opasek zaciskowych. Inne sposoby obejmują użycie na przykład taśmy izolacyjnej, która nieco rozkłada nacisk na elektronikę, ale w zamian nie pozwala na tak swobodny przepływ powietrza wokół regulatora.

Podsumowanie

Spostrzegawczy czytelnicy pewnie zauważyli pewne drobne nieścisłości pomiędzy zdjęciami finalnymi i tymi z budowy. Są to na przykład anteny od odbiornika, które na finalnych fotografiach nie mają założonych rurek termokurczliwych. Jeśli tego typu szczegóły Wam nie umknęły - gratuluję! Powód takich rozbieżności jest dość prozaiczny. Podczas całego montażu robiłem zdjęcia wszystkich kroków, ale gdzieś po drodze okazywało się, że można było coś zrobić lepiej. Wtedy taki krok poprawiałem, ale trudno było zagwarantować, że zdjęcie będzie spójne z kolejnością montażu i w kadrze potrafiły się znajdować ukończone etapy, których jeszcze nie omówiliśmy. Starałem się mimo to zredagować całość w taki sposób, aby pokazać Wam cały montaż w pełni spójnie, a jednocześnie pokazując możliwie najlepsze rozwiązania. Za wszystkie rozbieżności serdecznie przepraszam, jednocześnie mając nadzieję, że ta dokumentacja konstruowania modelu od samego początku da Wam pogląd na to, jakie praktyki stosować i na co zwracać uwagę. Cały montaż wykonałem zgodnie z najlepszymi praktykami, jakie do tej pory poznałem. Oczywiście jestem świadom, że pewnie można było zrobić to jeszcze lepiej, lżej, solidniej, ale wymaga to jeszcze większego doświadczenia, niż to, które obecnie posiadam, więc dzielę się uczciwie tym, ile wiem w danej chwili. Jeśli czytają mnie również "starzy wyjadacze", to chętnie poznam (a Wy ze mną) jeszcze lepsze rozwiązania w dziedzinie samodzielnej konstrukcji modeli wyścigowych.

Mimo iż na tym etapie model teoretycznie powinien już latać, powinniśmy jeszcze poświęcić chwilę na sprawdzenie wszystkich opcji w oprogramowaniu Kiss FC. Z racji tego, że wpis ten był zdecydowanie najdłuższym dotychczas, zajmiemy się tym w osobnej części poświęconej wyłącznie podłączaniu Kiss FC do komputera i ustawianiu wszystkich opcji.

Do następnego!