Uwaga! Ten wpis powstał już spory czas temu i obecne metody składania kopterów zmieniły się dość znacznie! Poszukaj proszę bardziej aktualnego artykułu. https://4smigla.pl/jak-nie-skladac-koptera-w-2019-roku/

W ostatniej części skończyliśmy dystrybucję zasilania. Z każdego ESC sterczą nam 3 przewody, które wypadałoby połączyć z silnikami. Tym sposobem pozostanie nam tylko podłączenie regulatorów oraz zasilania do kontrolera lotu i będziemy mogli się przekonać, jak radzi sobie nasz świeżo zbudowany sprzęt. Do pracy!

Samo zlutowanie ze sobą przewodów pomiędzy regulatorem, a jednostką napędową nie jest skomplikowane. Większym problemem jest zapewnienie, żeby silnik po połączeniu kręcił się we właściwą stronę. Żeby łatwiej nam było to poprawnie zrobić, powinniśmy w pierwszej kolejności zrozumieć, w jaki sposób ESC będą nim sterować. Otóż regulatory są urządzeniami, które zamieniają prąd stały w zmienny i wykorzystują do tego 3 fazy. Oczywiście brzmi to wszystko tajemniczo, dlatego posłużymy się na razie bardzo prostym modelem, który pozwoli nam zrozumieć samą zasadę działania.

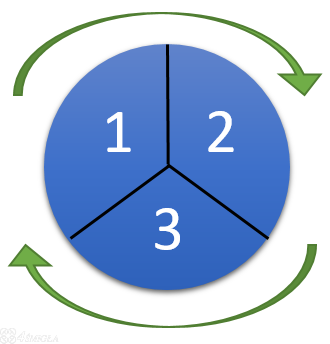

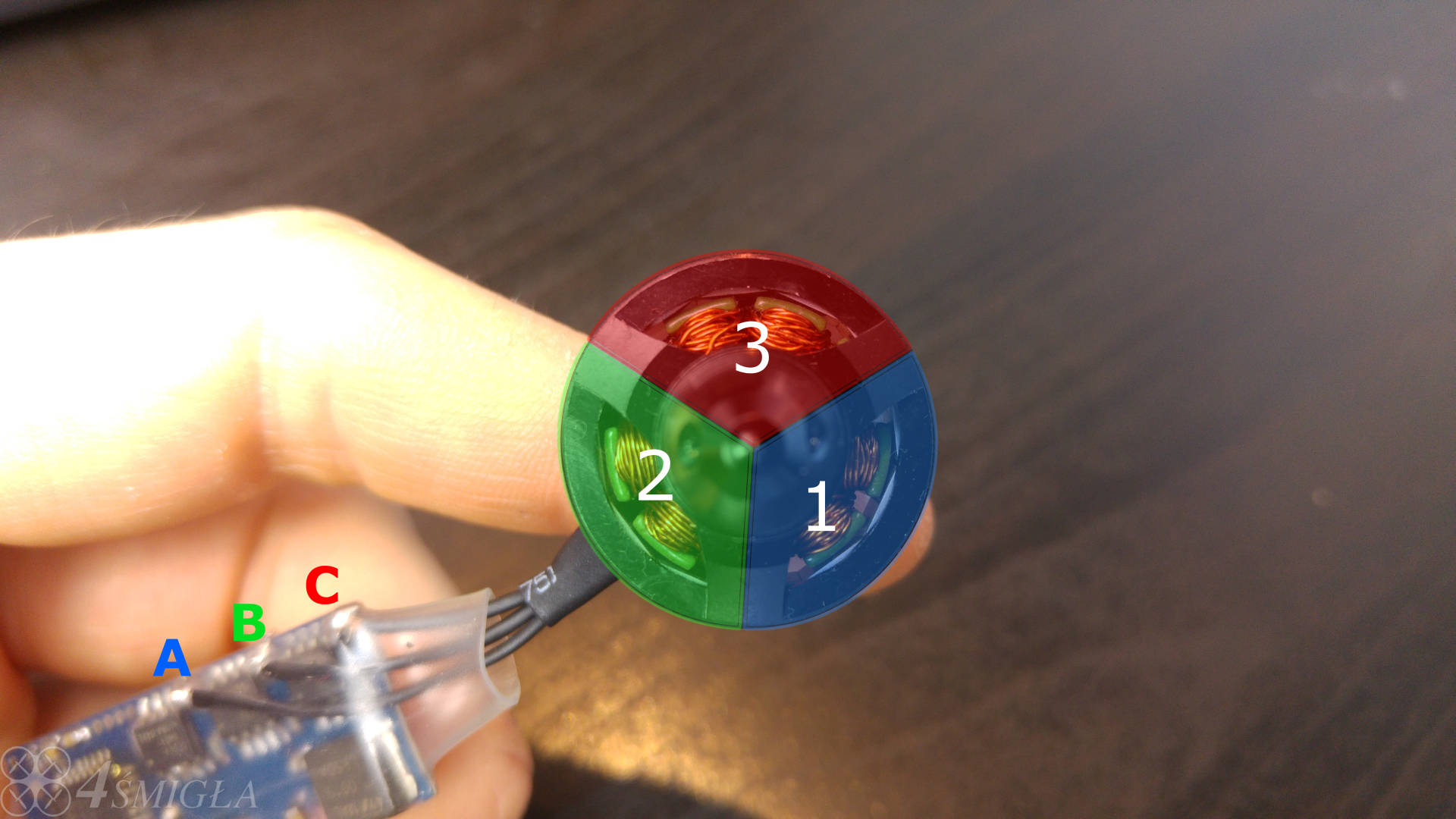

Wyobraźmy sobie koło, które podzielimy na 3 równe części. Każdej z nich przypiszemy wartość od 1 do 3 w dowolnej kolejności. Zobaczmy teraz w którą stronę będziemy się po tym kole przemieszczać czytając cyfry w kolejności rosnącej (1, 2, 3). W moim przykładzie wybrałem poniższą propozycję:

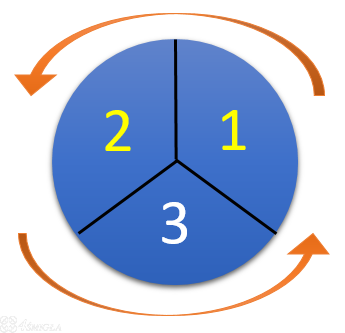

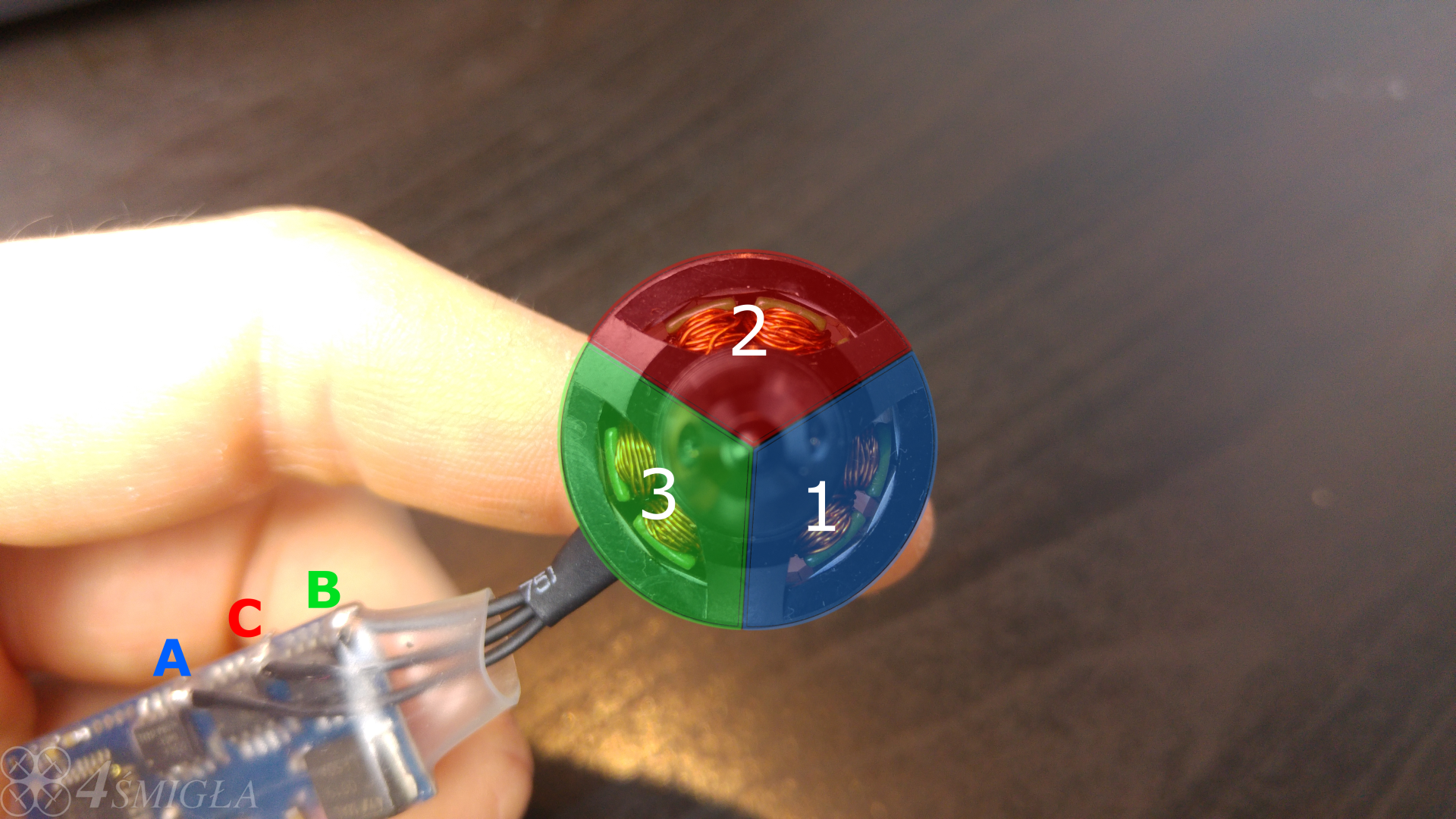

Jak widać, żeby odczytać wartości w kolejności musimy poruszać się zgodnie z ruchem wskazówek zegara (CW). Teraz zamieńmy dowolne dwie cyfry miejscami (jedna zostaje tam, gdzie była). Powiedzmy, że będzie to 1 i 2. Po zmianie próbujemy znowu odczytać je zgodnie z kolejnością. Teraz z kolei czytamy w drugą stronę, czyli przeciwnie do ruchu wskazówek zegara (CCW).

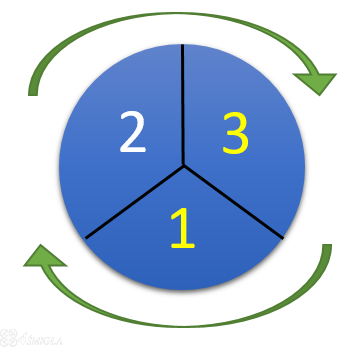

Kontynuujmy eksperyment. Teraz mogę zamienić na przykład 1 i 3. Po zamianie miejsc wracamy do kierunku zgodnego z ruchem wskazówek zegara. Zaczynacie widzieć pewną regularność?

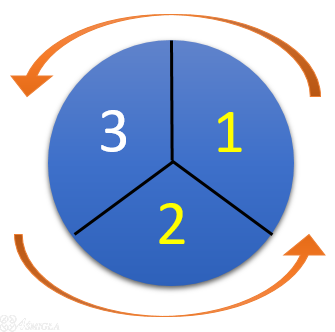

Na koniec robimy jeszcze jedną zamianę. zamieniamy 3 i 2. Co się stało? Znowu kręcimy się przeciwnie do ruchu wskazówek zegara! To właśnie chciałem Wam pokazać, żeby wytłumaczyć, jak będziemy montować silniki.

Każdy może przeprowadzić ten eksperyment inaczej niż ja i modyfikować cyfry według własnego uznania. Jeśli zamienicie ze sobą dwie dowolne to kierunek odczytu zmieni się na przeciwny. Dochodzimy tutaj do tego, w którą stronę będzie się kręcił silnik podłączony do ESC.

Jak wiemy, regulator i silnik mają 3 przewody. Zacznijmy najprościej, jak można. ESC podaje zasilanie z innym przesunięciem (w fazie) na każdym z przewodów. Oznaczmy je odpowiednio A, B, C. ESC będzie zasilało je w tej kolejności - najpierw A, potem B, na końcu C i tak w kółko.

Silnik ma 3 uzwojenia połączone z innym zestawem magnesów. Na razie w uproszczeniu przyjmiemy, że każdy jego przewód jest połączony z uzwojeniami na 1/3 jego obwodu. Oznaczmy każde z uzwojeń jako 1, 2, 3. Sytuację przedstawia schemat poniżej.

Mam nadzieję, że zaczynacie powoli czuć dlaczego robiliśmy eksperyment z kołem i kierunkiem obrotów nieco wcześniej. Przewody od silnika są połączone z poszczególnymi sekcjami w następujący sposób: A = 1, B = 2, C = 3. Podłączmy teraz przewody do ESC od pola najdalszego do najbliższego. Załóżmy teraz, że regulator uruchamia przepływ prądu przez sekcje zgodnie z kolejnością - od lewej do prawej (wg. zdjęcia), dokładnie tak jak wchodzą przewody - A, następnie B, a potem C, co przekłada się na powstanie pola magnetycznego (działającego na magnesy w wirniku) w kolejności 1 (bo ESC zaczyna od A), następnie 2 (ESC = B), a na końcu 3 (ESC = C). Jak widać silnik w tym układzie kręci się zgodnie z ruchem wskazówek zegara.

Zagadka, na którą znacie już odpowiedź - jeśli zamienimy układ przewodów B i C i przylutujemy je odwrotnie do ESC, to w którą stronę będzie obracał się silnik?

Oczywiście w przeciwną! Spójrzmy na schemat.

Jedyna reguła, którą wystarczy zapamiętać jest następująca - nieważne jak podłączysz silniki - jeżeli będą kręcić się w nieprawidłową stronę, to wystarczy tylko zamienić dowolne dwa przewody. Być może jest jakaś stała reguła, która mówi w którą stronę silnik będzie się obracał bez sprawdzania w praktyce, ale tej niestety nie znam. Zawsze sprawdzam jeden silnik i wtedy wiem, że przy danym ułożeniu ESC (na jednej lub drugiej stronie oraz przy podłączeniu silników przewodami od lewej do prawej) uzyskuję obroty w daną stronę. Dwa pozostałe, które będą miały kręcić się w przeciwną po prostu podłączam krzyżując przewody. Pamiętajcie, że jeśli obrócicie ESC na grzbiet to kolejność przewodów także się zmienia. Często na rzecz podłączenia do PDB część z nich obracamy, żeby przewody zasilające były odpowiednio ułożone, ale wtedy należy pamiętać, że kable do silnika są w tym momencie również ustawione w przeciwną stronę.

Eksperckie wskazówki są następujące. Zamienianie przewodów miejscami zawsze działa, ale czasem bywa niewygodne, bo trzeba wylutować je wpierw z ESC. Dla tych, którzy nie chcą się w to bawić są jeszcze alternatywne metody, ale już zależne od regulatorów.

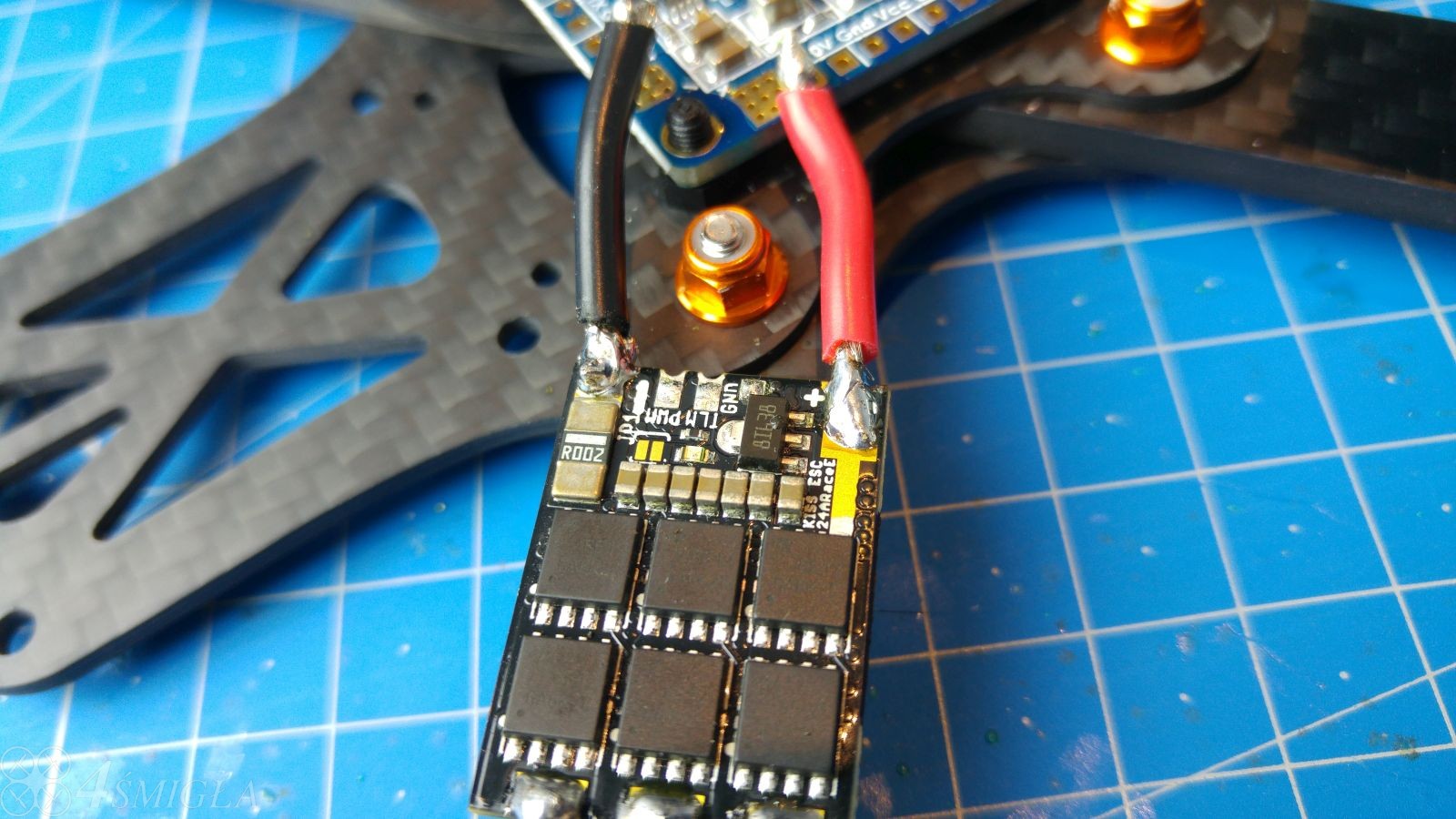

KISS ESC mają zworkę, która odwraca obroty silnika. Oznaczona jest jako JP1 i widoczna na zdjęciu poniżej.

Wystarczy tylko zmostkować ją odrobiną cyny i gotowe. Tak zrobiłem przy budowie swojego najnowszego koptera. Podłączyłem wszystkie silniki tak samo, a potem tylko zmieniłem kierunek tych, które obracały się niewłaściwie.

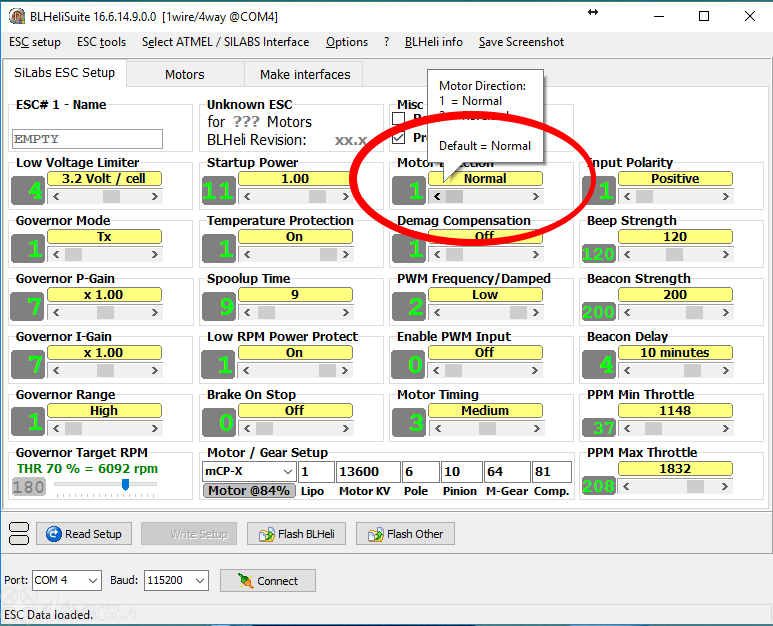

Inna metoda to programowa zmiana kierunku. Oprogramowanie BLHeli, które jest bardzo często spotykane w ESC, pozwala na odwrócenie obrotów silnika przy pomocy jednej z opcji konfiguracyjnych tego kontrolera. Nazywa się ona "Motor direction" i ma dwie wartości - Normal oraz Reversed. Domyślnie wszystkie ESC mają ustawienie normal i kiedy krzyżujemy przewody - nie ma potrzeby go zmieniać. Jeśli jednak preferujemy zmaganie się z oprogramowaniem, a nie lutownicą, to wtedy wystarczy zmienić każdemu ESC, którego silnik kręci się odwrotnie, opcję Motor Direction na "Reversed" i tym samym zagwarantować prawidłowy kierunek pracy.

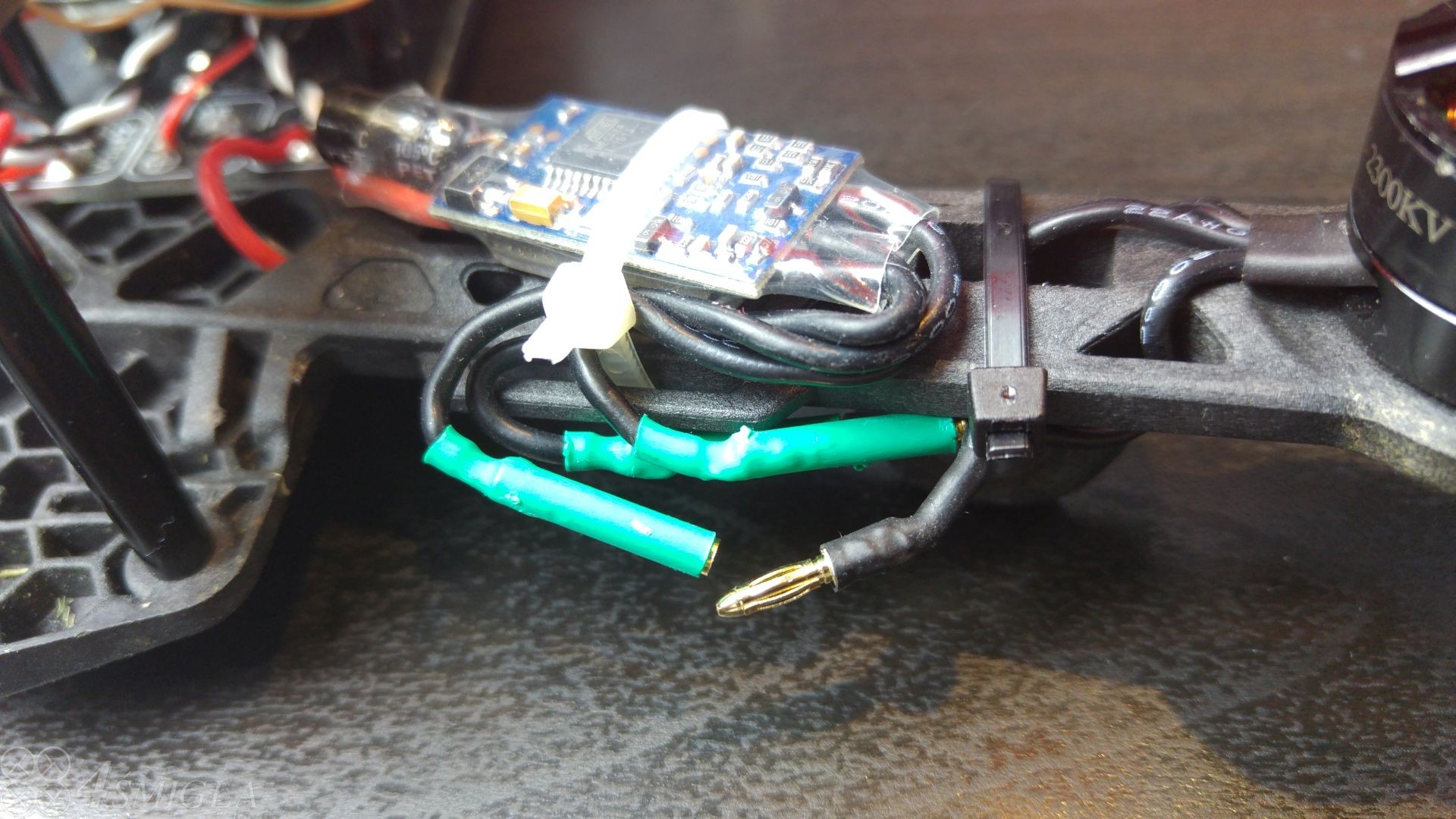

Na tym etapie wiemy już wszystko, czego potrzeba do zamocowania i podłączenia silników do ESC. Ten etap akurat nie jest specjalnie trudny, ale wymaga podjęcia decyzji, w jaki sposób połączymy oba elementy. Pierwszy, na ogół stosowany w większych kopterach, to tzw. złącza bananowe (ang. banana plugs). Na końcach przewodów od ESC i silników lutuje się specjalne końcówki, które łatwo daje się rozłączać i w takim przypadku wymiana silnika, czy zmiana kierunku obrotów jest śmiesznie łatwa. Może być to obciach, ale mój pierwszy ZMR250 miał takie właśnie rozwiązanie.

Mocno podkreślam, że była to moja debiutancka konstrukcja i cechowała mnie bardzo duża ostrożność, aby nic nie przegrzać przy lutowaniu. Rozwiązanie to ma niewiele zalet, gdy budujemy model wyścigowy, ale już przy konstrukcjach wielkości 330-500 mm nabiera to więcej sensu. W modelu wyścigowym jaki tworzymy jest to po pierwsze za ciężkie, a ponadto awaryjne, ponieważ przewody mogą się łatwo rozłączyć przy upadku. W przeciwieństwie do dużych modeli, te małe rozbijamy dużo częściej, bo pośrednio po to je też budujemy. Złącza bananowe wymagają także dodatkowego zabezpieczenia przed wilgocią. Minimalnie wystające złączki mogą też łatwo zewrzeć się ze sobą. W modelu klasy 250, czy mniejszym, nie mamy też zbyt wiele miejsca, żeby schować nadmiar przewodów, co widać było na zdjęciu powyżej.

Druga metoda to zlutowanie przewodów bezpośrednio ze sobą, po ich uprzednim skróceniu. Jest to wariant bardziej trwały, lżejszy, ale też nieco trudniejszy. Musimy połączyć ze sobą dwa przewody - od ESC i silnika - a całość zabezpieczyć rurką termokurczliwą. Taki montaż wymaga nieco więcej pracy oraz w zamian trudniej jest np. zamienić przewody miejscami, jeśli silnik pracuje w niewłaściwą stronę. Plusem jest to, że przy takim lutowaniu jesteśmy dość daleko od samego silnika i ESC, więc możemy dłużej rozgrzewać przewody bez ryzyka, że uszkodzimy któryś z komponentów.

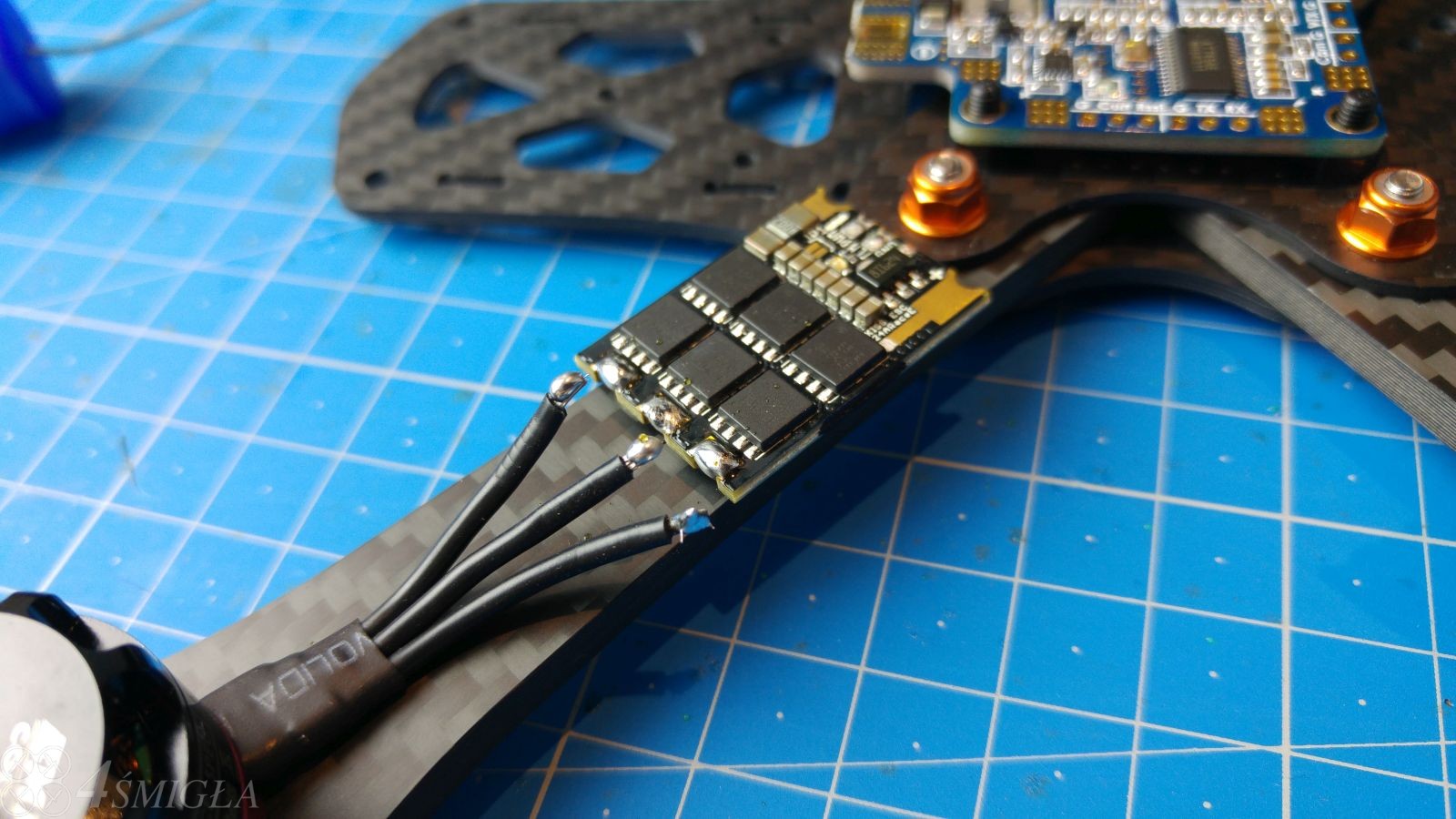

Trzecia z metod zakłada przylutowanie przewodów od silnika do pól lutowniczych na samym ESC. Jest to najlepszy sposób, jeśli budujemy model wyścigowy, ale też relatywnie najtrudniejsza. Przewody od silników są relatywnie grube, a nieumiejętna praca lutownicą może po prostu przegrzać któryś element regulatora, bądź doprowadzić do jego wylutowania. W tym wariancie nie zostawiamy też praktycznie żadnego bufora, jeśli chodzi o długość przewodów wychodzących od silnika. W sytuacji, gdy będziemy musieli coś poprawiać (np. zbyt dalece stopi się izolacja przewodu), to zostaniemy zmuszeni do dalszego skracania i tak już niedługiego przewodu. Obecnie są na rynku ESC, które nie mają nawet kabli wychodzących od strony silników, tylko same pola lutownicze.

Ostatni z wariantów jest metodą wybieraną przez osoby z pewnym doświadczeniem w lutowaniu i składaniu kopterów. Jeśli nie czujecie się pewnie z lutownicą to lepiej nabyć ESC, które mają już przygotowane wszystkie przewody. Dzięki temu minimalizujecie ryzyko nieumyślnego uszkodzenia ESC podczas lutowania.

Wracając do montażu silników. Zacznijmy od ich przykręcenia do ramy, ponieważ jeszcze tego nie zrobiliśmy. Większość silników ma już dołączone śrubki montażowe, więc proces nie jest specjalnie skomplikowany, ale i tutaj czyhają na nas pewne pułapki.

W końcówce ramienia znajdują się otwory montażowe. Na ogół mają one postać podłużnych wycięć wychodzących promieniście od środka.

Otwór, który znajduje się dokładnie tam, gdzie oś silnika jest tam dlatego, że wirnik w tym miejscu łączy się z nieruchomym stojanem. Całość jest na łożysku (swoboda obracania się), a oba elementy są trzymane przez specjalny klips, który zapobiega wysunięciu się wału. W droższych silnikach dostaniemy parę zapasowych klipsów, ponieważ na ogół ich demontaż oznacza również ich zniszczenie. Zdejmuje się je po to aby rozłączyć obie części naszego silnika, co z kolei podyktowane jest wymianą łożysk. Te bowiem są w zasadzie jedynym elementem, który podlega zużyciu - reszta jest nieruchoma i dopóki mechanicznie nie uszkodzimy silnika, może on służyć naprawdę długo. Mocniejsze uderzenia potrafią doprowadzić do odklejenia się magnesów neodymowych z wewnętrznej powierzchni wirnika - te również można wkleić. Jest także możliwość przewinięcia uzwojeń silnika, gdyby te zostały uszkodzone, ale jest to mrówcza i niełatwa wcale praca. No dobrze, po tej dygresji pora na przyjrzenie się silnikowi od spodu.

Nasz silnik DYS, podobnie jak wiele innych, ma asymetrycznie rozmieszczone otwory. W takim właśnie celu pojawiły się promieniste wycięcia w ramie. Dzięki nim możemy przykręcić zarówno śrubki o szerszym rozstawie, jak i węższym. Silnik umiejscawiamy dokładnie pośrodku centralnego otworu, a obracamy go tak, aby przewody były skierowane wzdłuż ramienia, idąc do środka. Gdzieś po drodze spotkają się z ESC. Jeśli kopter ma wycięcia w ramieniu, to można przeciągnąć przewody pod spód. Jeśli nie ma, to prawdopodobnie producent przewidział, iż ESC ma się znaleźć na wierchu ramienia i wtedy prowadzimy je górą. Najgorszym, co można zrobić jest zawijanie przewodów wokół ramienia. W razie uderzenia istnieje duża szansa, że rama po prostu rozetnie je jedną z ostrych krawędzi. Na tym etapie nie skracamy jeszcze przewodów - jedynie przeprowadźmy je w kierunku ESC.

Patrząc od spodu widzimy zlicowane ze sobą otwory. Centralny, który odkrywa wspomniany klips i końcówkę wału wirnika oraz cztery montażowe, w które wkręcimy śrubki. Najlepiej będzie zacząć od dowolnych dwóch otworów, ale leżących naprzeciwko siebie. Trzeba też pilnować, aby śrubka przy wkręcaniu nie ukosowała się, co oznacza, że otwory nie leżą w jednej linii i musimy nieco obrócić podstawę silnika. Nic na siłę!

Zanim weźmiemy do ręki śrubokręt, a właściwie klucz imbusowy (w niektórych silnikach dostajemy je w zestawie) warto przyjrzeć się śrubkom. Producent powinien dostarczyć więcej, niż jedną ich długość, ale to zależy od tego, jak budżetowy sprzęt wybraliśmy. Dłuższe śrubki są przeznaczone do grubych ramion (np. 4 mm). Krótsze, do takich ram, jak nasza, której grubość podstawy sięga najwyżej 2 mm. Oprócz tego możemy jeszcze użyć np. osłon na silniki, które nakłada się na wierzch ramienia. Spójrzmy na poniższe zdjęcia.

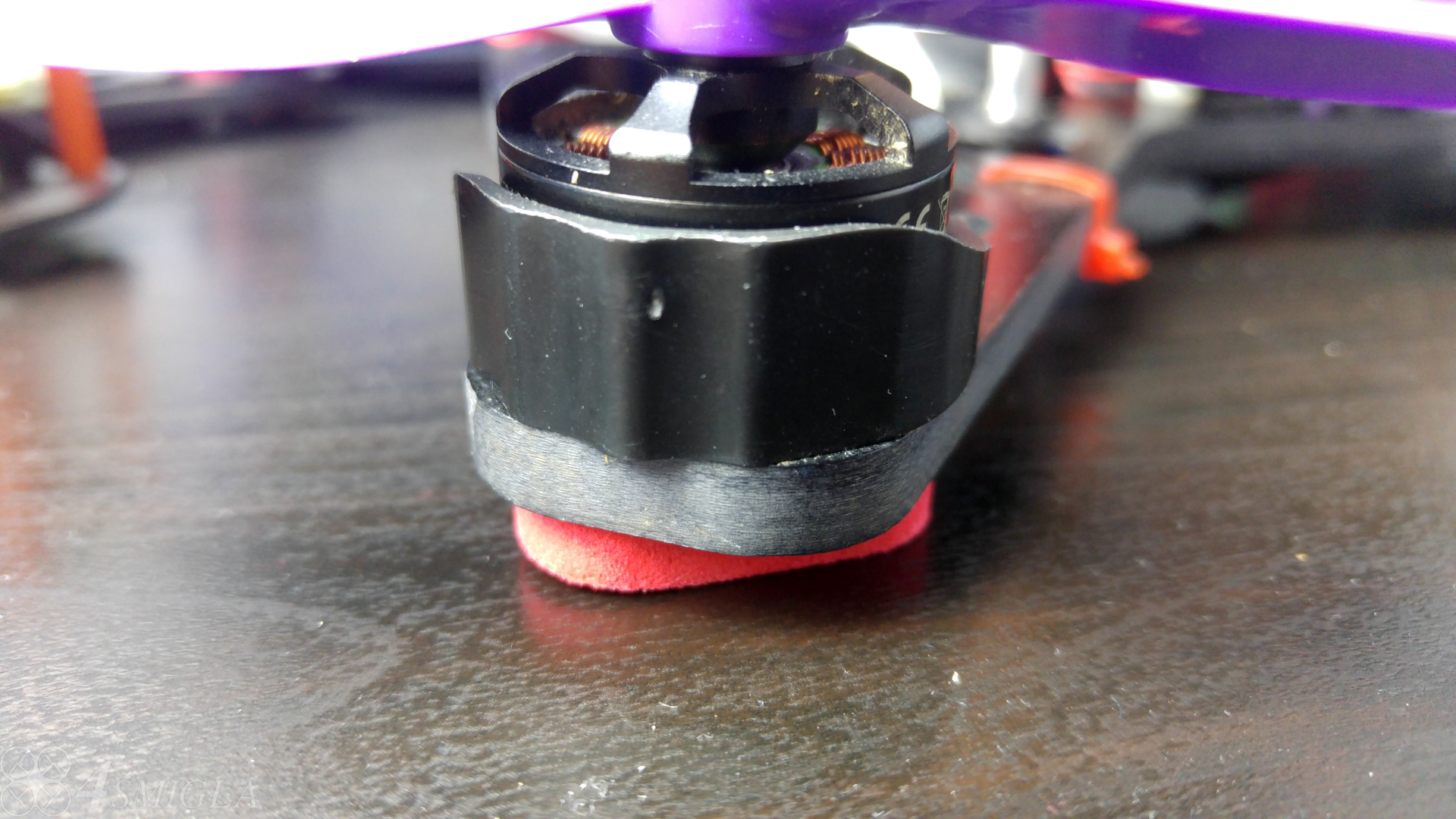

Tutaj mamy przykład silnika zamocowanego razem z plastikową osłoną. Pogrubia ona dodatkowo ramię, więc użycie nieco dłuższych śrubek jest wskazane, aby trzymały one zarówno osłonę, jak i silnik.

Na drugim z kolei zdjęciu mamy przykład tzw. soft mountu, czyli podłożenia miękkiej taśmy piankowej pod spód silnika. Jest to rozwiązanie, które ma zmniejszać wibracje idące od obracającego się śmigła i wirnika. Te przenoszą się na kontroler lotu i mogą wpływać na odczyty żyroskopu. Jest to ostatnio dość popularne i niektórzy twierdzą, że kopter lata łagodniej, podczas gdy inni podtrzymują, że tego typu wibracje i tak są filtrowane przez oprogramowanie kontrolera lotu. Ja przy ostatnim kopterze ich użyłem, ale głównie dlatego, że po prostu otrzymałem je razem z ramą. Poprzednie latały bez i ... też latały :)

Drugie zdjęcie pokazało nam również 4mm ramiona, które automatycznie wymagają nieco dłuższych śrub. Dlaczego tak mocno zwracam na to uwagę. Rzecz w tym, że otwory montażowe w silniku przechodzą na wylot, a zaraz powyżej znajduje się już uzwojenie. Jeżeli użyjemy zbyt długich śrubek, ich końce docisną, a może nawet uszkodzą izolację, w której znajduje się przewód od uzwojenia. Możemy albo doprowadzić do zwarcia, a już na pewno bezpowrotnie uszkodzimy sam silnik. Z kolei zbyt krótkie śrubki spowodują, że ich łebki znajdą się w gwintach zbyt płytko i nie będą dostatecznie mocowały silnika do ramienia. To może doprowadzić do odkręcenia się tego ostatniego w locie. Pamiętajmy, że silnik poprzez śmigło jest bardzo mocno wyrywany z ramienia i cała siła koncentruje się wyłącznie na 4 śrubkach, które go trzymają na miejscu.

Ostatni temat to wibracje i związane z nimi odkręcanie się śrubek montażowych, trzymających silniki. Jak łatwo się domyślić, taka sytuacja kończy się natychmiast upadkiem. Sposób na zabezpieczenie się przed tym, to użycie kleju anaerobowego np. Loctite, w celu całkowitego zablokowania śrub w jednej pozycji. Mimo, iż taki klej posiadam, w żadnym kopterze dotychczas ich nie kleiłem, ale profilaktycznie sprawdzam, czy żadna z nich się nie luzuje. To, czy śruby będą się odkręcać zależy od wyważenia silnika i stanu śmigła i w jednych przypadkach będzie się zdarzać, w innych niekoniecznie. Wadą klejenia śrub jest to, że będziemy musieli użyć dużo większej siły, żeby taki silnik potem zdemontować, a użycie zbyt mocnego kleju spowoduje, że możemy łatwiej urwać taką śrubę, niż ją wykręcić. Jeśli okaże się, że po locie któreś ze śrub się luzują - rozważcie ich klejenie. Nie wychodziłbym jednak przed szereg i nie robił tego od razu, jeśli takiej konieczności nie będzie.

No dobrze, to pora teraz na przylutowanie silników do ESC. W tym artykule omówimy łączenie przewodów ze sobą. W innym będę pokazywał, w jaki sposób połączyć silnik bezpośrednio z polem lutowniczym na ESC, ale tutaj trzymamy się wcześniej omawianej konstrukcji.

Mamy do połączenia 3 pary przewodów. Zgodnie z tym, o czym pisałem powyżej zlutowanie pierwszej pary nie ma większego znaczenia. O kierunku obrotów silnika zdecydują 2 kolejne, więc chwilowo się tym nie martwimy.

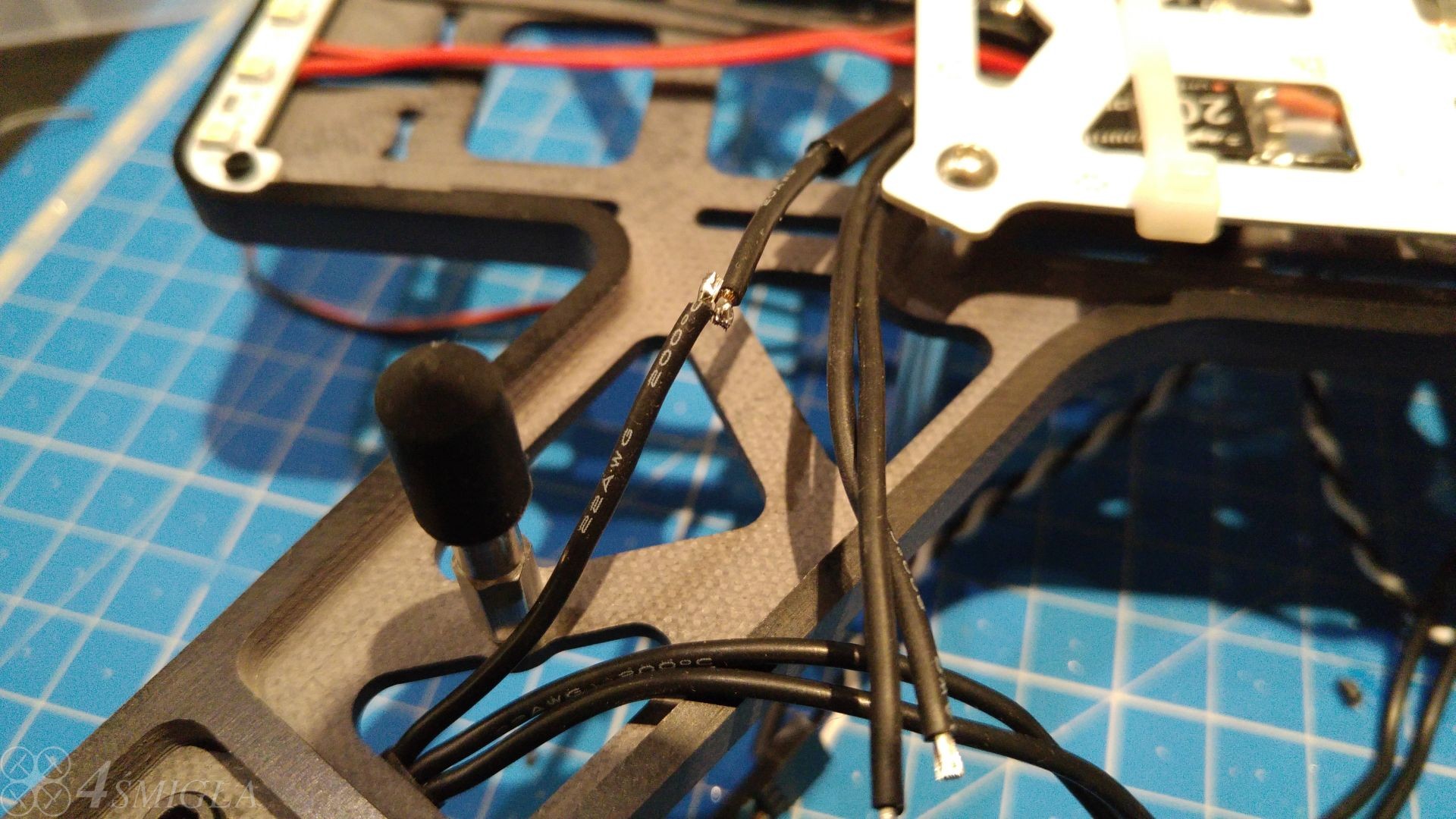

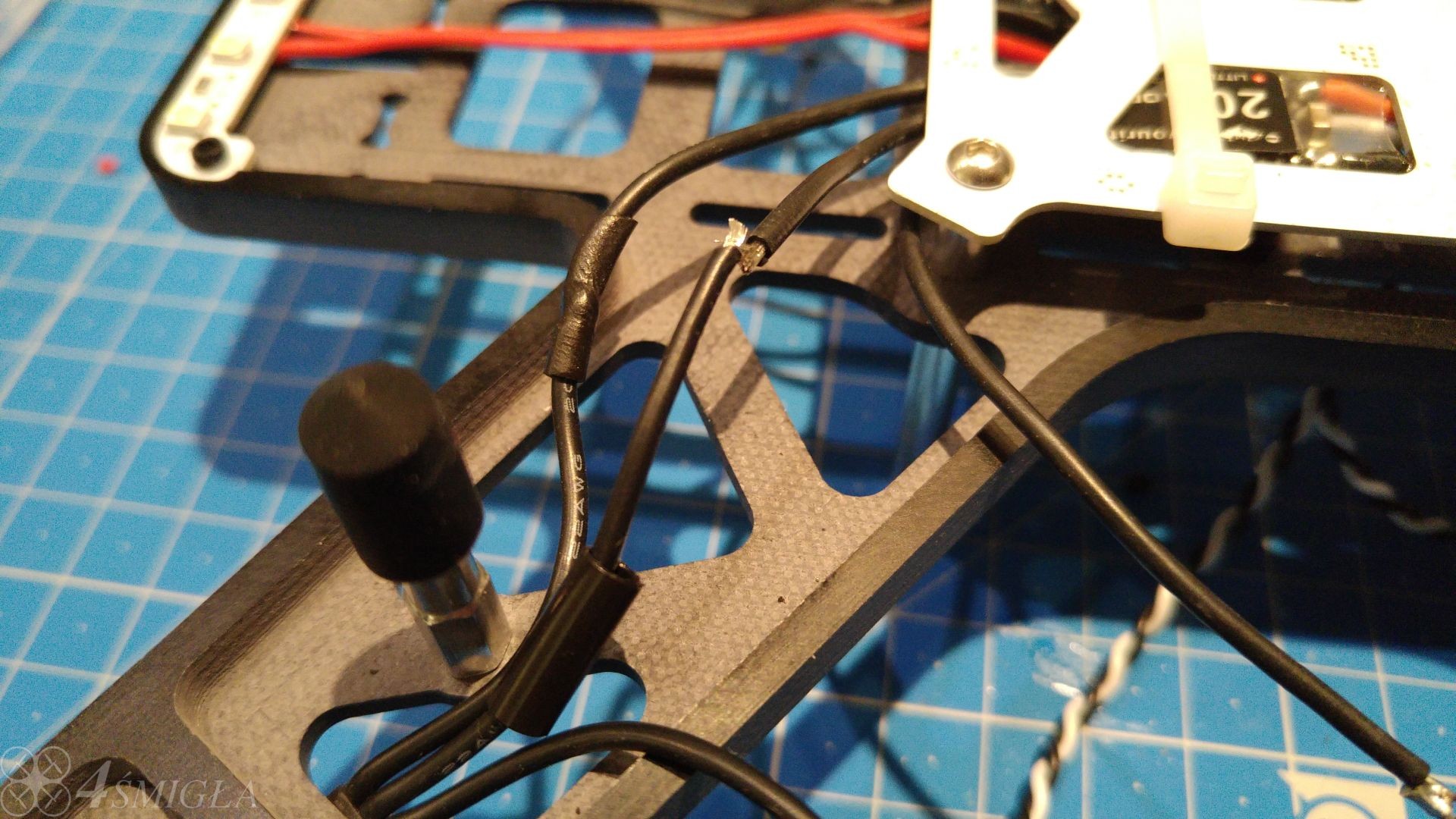

Lutowanie przewodów ze sobą jest relatywnie proste. Najpierw zaczynamy od skrócenia obu, ale tak, żeby został pewien zapas. Przewody nie mogą być całkowicie napięte i dodatkowo musimy zostawić nieco większą długość, aby po ściągnięciu izolacji dało się je ze sobą połączyć. Ja skróciłem je do takiej długości, jak na zdjęciu poniżej.

Następnie zdejmujemy z obu izolację. Proponuję nie więcej niż 5mm, aby też nie odsłaniać niepotrzebnie zbyt dużej części przewodu. Kolejny krok to pokrycie cyną obu końcówek, aby łatwiej było nam je ze sobą później połączyć.

Zanim zabierzemy się za zlutowanie obu przewodów musimy teraz nałożyć z jednej strony rurkę termokurczliwą. Zabezpieczymy nią miejsce, które zlutowaliśmy. Nie polecam oklejania folią izolacyjną, ponieważ nie będzie to dobrze wyglądało, a i może nie być aż tak trwałe. Aktualny stan widać na zdjęciu poniżej.

Teraz musimy zlutować oba przewody. Z racji tego, że rurka termokurczliwa, jak sama nazwa wskazuje, jest wrażliwa na ciepło, staramy się ją przesunąć wzdłuż przewodu możliwie daleko od miejsca, które będziemy rozgrzewać. Jeśli tego nie zrobimy to może się ona skurczyć bezpośrednio od temperatury przewodów, które lutujemy. Im dalej, tym mniej ciepła będzie się przenosić.

Wykorzystując trzecią rękę łapiemy oba przewody i trzymając je blisko albo przytykamy do nich lutownicę i wykorzystując tą cynę, która już na nich jest, staramy się złączyć je ze sobą.

W ramach możliwości staramy się uzyskać lut, który będzie gładki, bez ostrych zadziorów. Te ostatnie mogą przebić koszulkę termokurczliwą i doprowadzić do zwarcia, więc zróbmy to starannie.

Jeśli okaże się, że cyny było za mało to po prostu rozpuśćmy jej trochę więcej przystawiając do grota lutownicy w momencie łączenia przewodów. W takich przypadkach doskonale sprawdza się nie tylko trzecia, ale i czwarta ręka :)

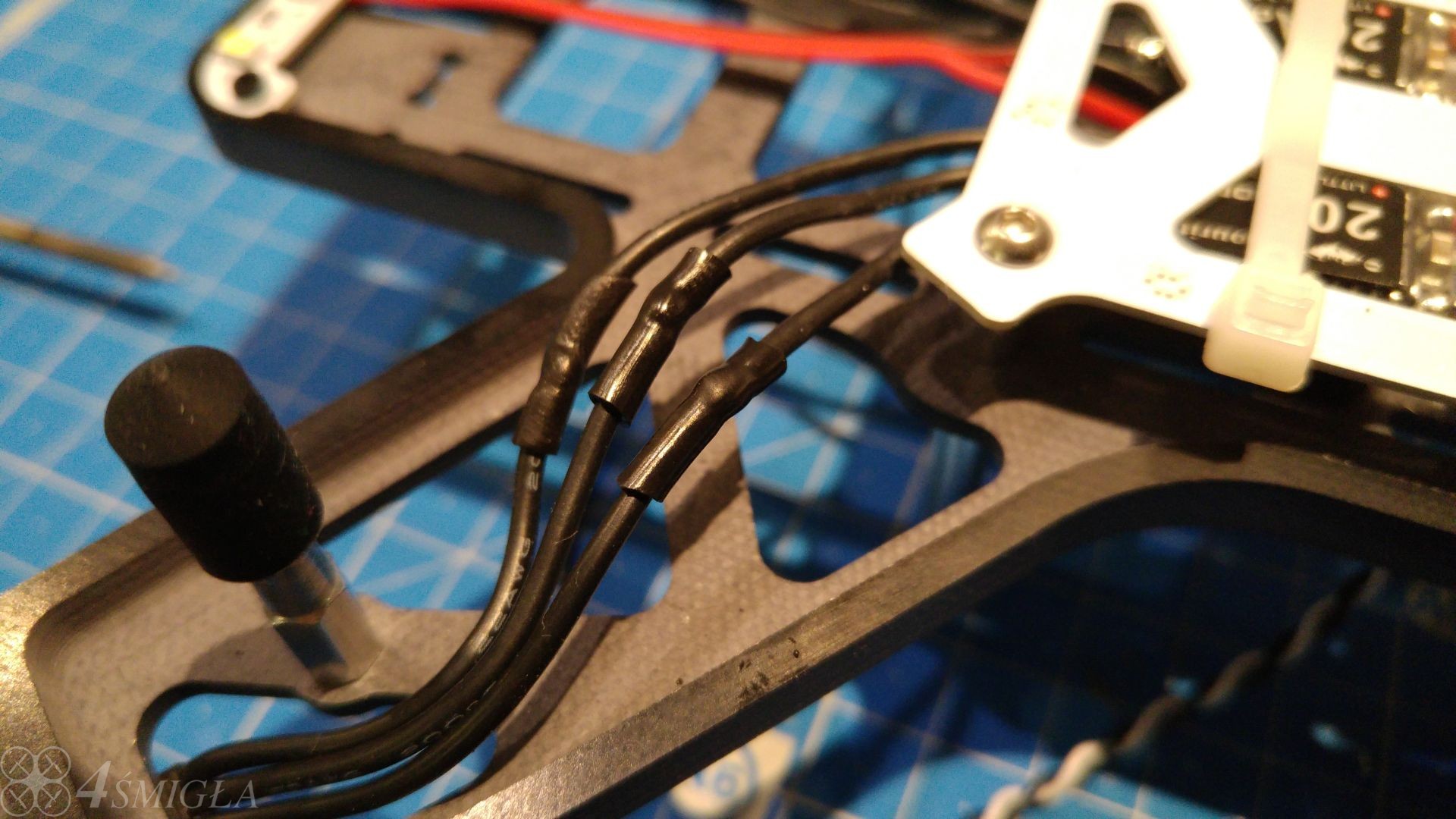

Zlutowane ze sobą przewody zasłaniamy rurką termokurczliwą. Powinna ona być sporo dłuższa, niż miejsce, które lutowaliśmy. Niegłupia byłaby zasada 3:1, czyli 3x dłuższa, niż długość odsłoniętego przewodu. Chodzi o to, żeby zabezpieczyła ona także nasz lut przed zanieczyszczeniami i nie mogła zbyt łatwo się zsunąć. Po nałożeniu rurki musimy ją podgrzać. Najlepiej do tego nadaje się opalarka. Ja kupiłem (oczywiście z Banggood) coś takiego.

Nieco mniej skuteczna, ale wciąż dobra alternatywa to suszarka, której także wielokrotnie używałem. Wolniej nagrzewa, bo nie ma aż tak skupionego strumienia powietrza, ale na nasz użytek stanowczo wystarczy. Całkiem skutecznie działa dmuchanie wzdłuż rurki termokurczliwej. Jeśli rozgrzewamy ją w poprzek to warto zrobić to z każdej strony, abyśmy mieli pewność, że cała się obkurczyła.

Najgorszym, ale od biedy działającym rozwiązaniem jest podgrzanie termokurczki zapalniczką. Dwa podstawowe problemy to możliwość jej stopienia i osmalenie, ale tak jak wspominałem - z braku lepszych pomysłów można i w ten sposób. Jest to metoda raczej niezalecana, ale gdyby pojawiła się taka konieczność np. na dworze, czy zawodach w celu szybkiej naprawy to wykorzystałbym cokolwiek zadziała.

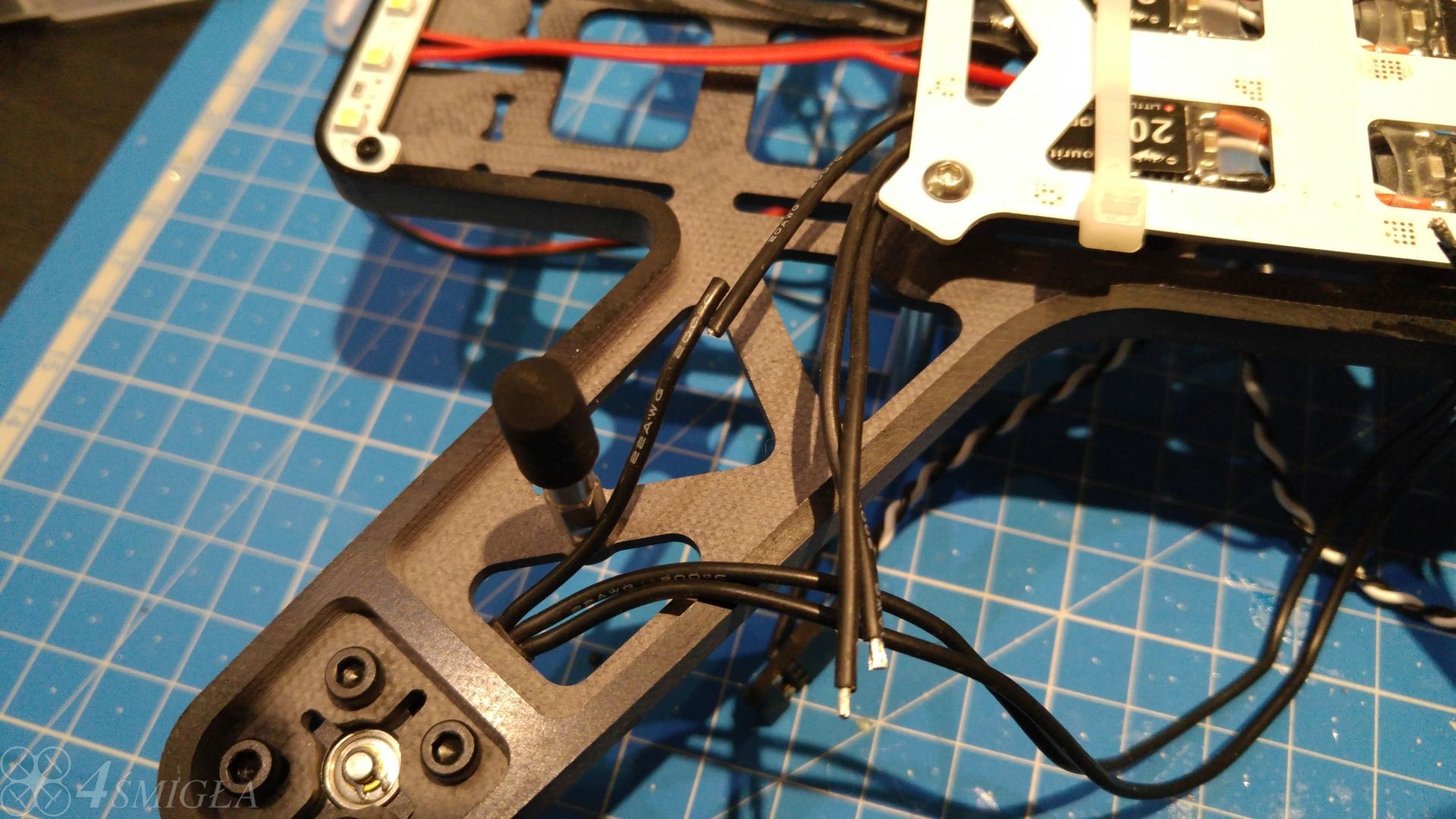

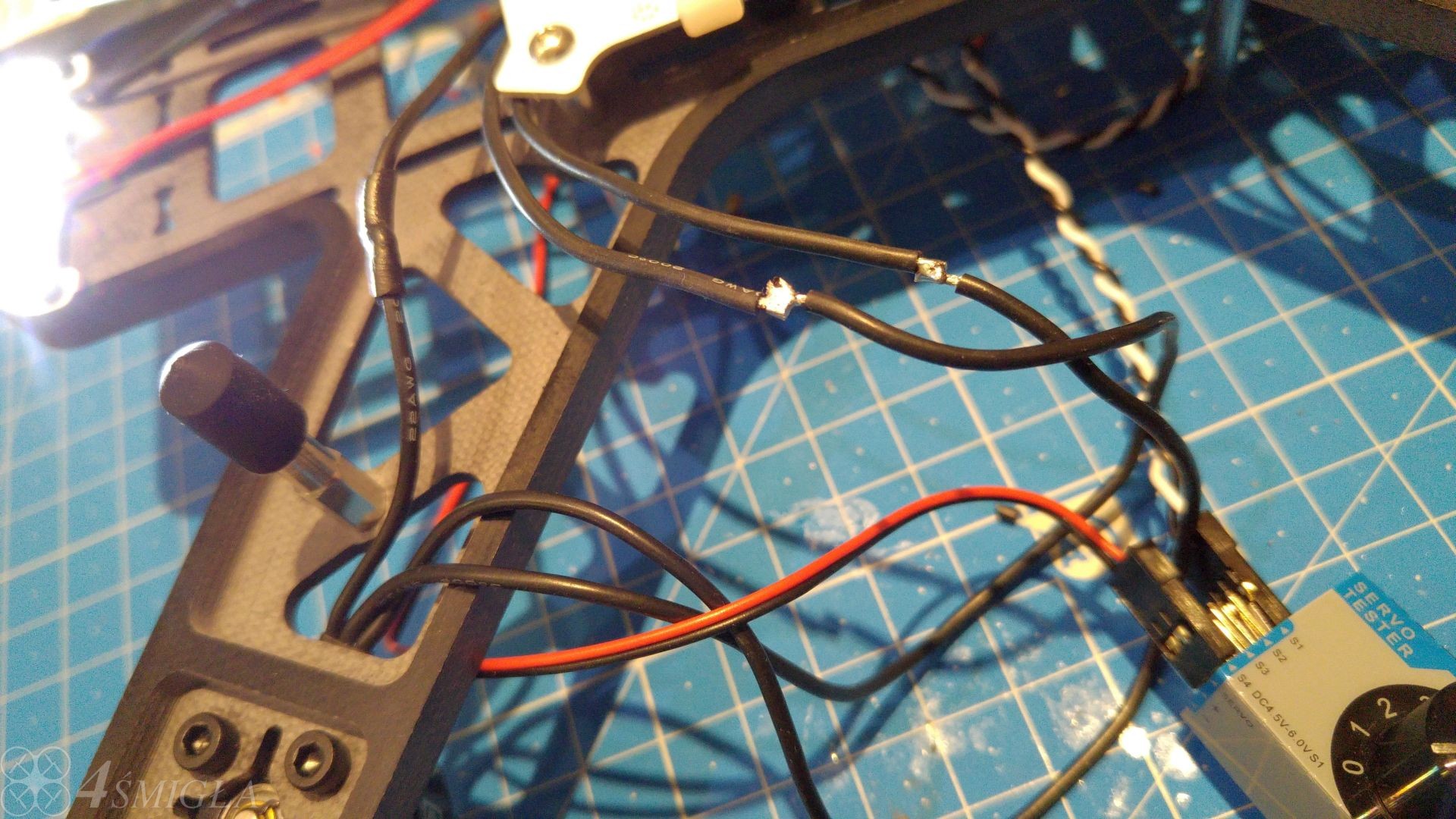

No dobrze, to pierwszy przewód mamy załatwiony. Teraz pozostają dwa pozostałe. Tutaj zależnie od tego, jakich ESC używamy, będziemy musieli albo zlutować przewody po prostu, albo zrobić to na krzyż, jeśli silniki nie kręcą się w tę stronę, którą powinny. Z racji tego, że nie mamy jeszcze podłączonego kontrolera lotu, możemy użyć pewnego drobiazgu, który ułatwi nam nieco życie. Jest to tester serw, który potrafi podać odpowiedni sygnał do ESC i tym samym rozpędzić silniki po to, żeby zobaczyć, czy kręcą się we właściwym kierunku. Ponieważ na tym etapie jeszcze nie wiemy, czy połączenie będzie poprawne, na szybko łączę ze sobą obie pozostałe pary przewodów dbając tylko o to, żeby nie zwarły się w trakcie testów. Za chwilę pokażę też, jak podłączyć widoczny już na zdjęciu tester.

Po zlutowaniu przewodów pora na sprawdzenie, w którą stronę obraca się silnik. Przypominam, że lewy-przedni i prawy-tylny powinny się kręcić zgodnie z ruchem wskazówek zegara (CW), natomiast prawy-przedni i lewy-tylny przeciwnie (CCW).

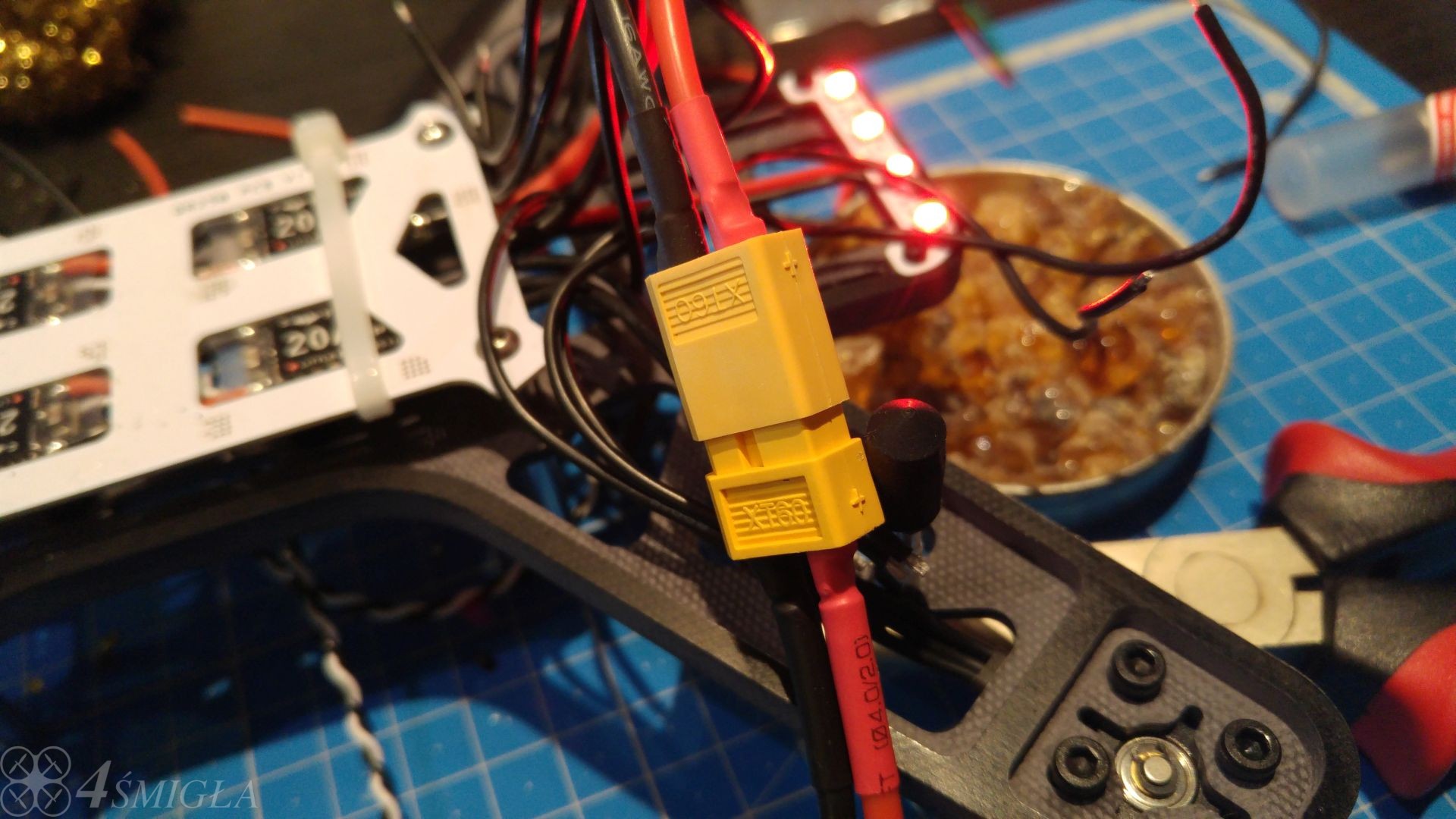

Żeby przetestować silniki potrzebujemy po pierwsze zasilić ESC, a po drugie podać im sygnał sterujący. Z racji tego, że ukończyliśmy już lutowanie PDB powinniśmy mieć możliwość podłączenia baterii do naszego koptera. Do wtyku XT-60 podłączamy więc nasz pakiet. ESC są teraz zasilane i powinny odegrać charakterystyczną dla siebie melodię.

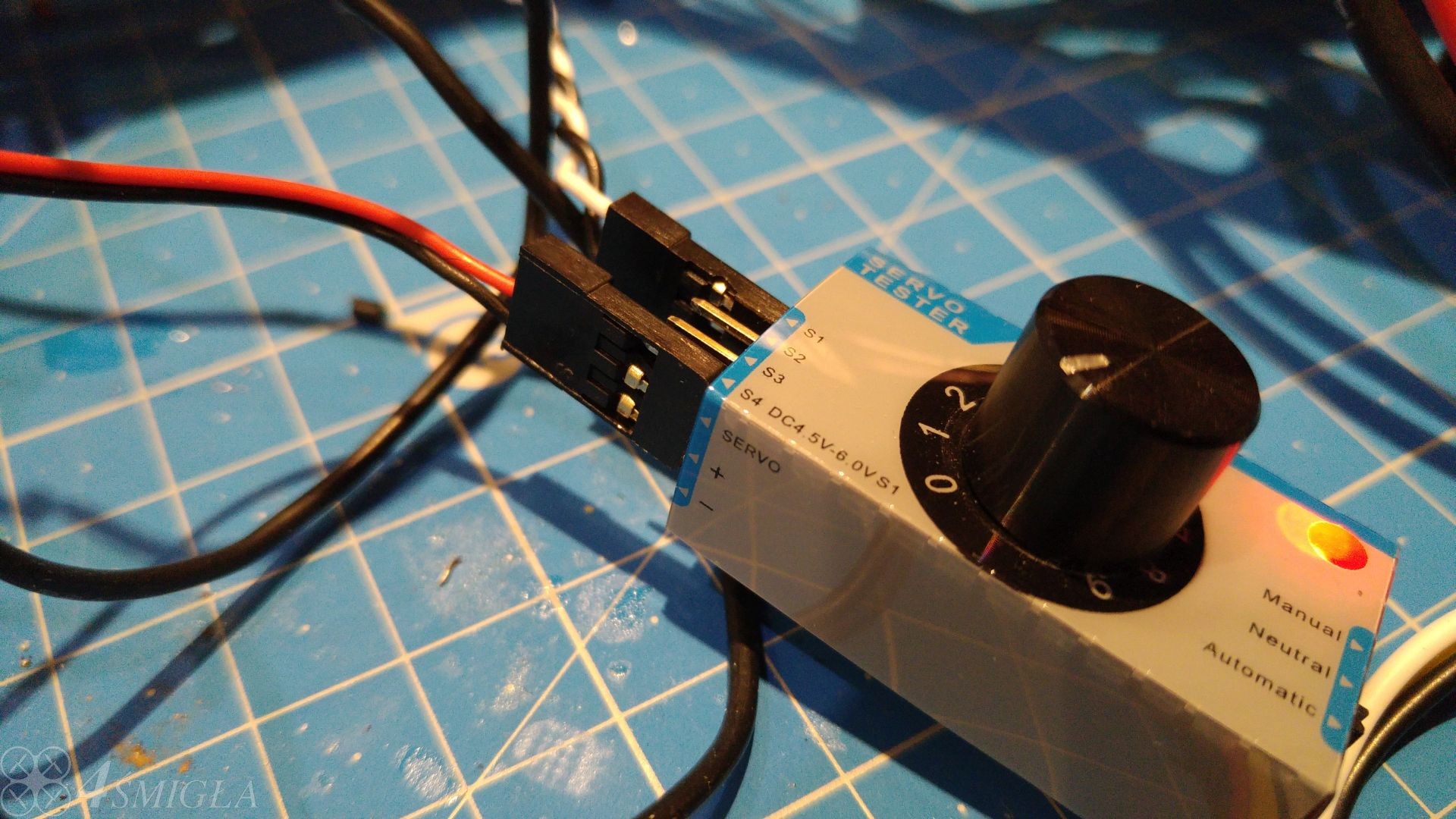

Samo podłączenie baterii nie wystarczy jednak, aby uruchomić silniki. Musimy w jakiś sposób dostarczyć im sygnał sterujący podobnie jak czyni to kontroler lotu. Z racji tego, że większość ESC "rozumie" zwykły sygnał PWM, a nie tylko OneShot, Multishot, DShot i inne typy protokołów, użyjemy bardzo prostego urządzenia zwanego testerem serw. Jest to niewielki kawałek elektroniki, któremu podłącza się zasilanie (5V), a który na wyjściu jest w stanie podawać sygnał PWM - dokładnie taki, jakiego oczekują nasze ESC. Odłączmy na razie baterię od XT-60, aby nie pracować z elektroniką pod prądem.

Aby uruchomić tester, po pierwsze przestawiamy przełącznik w tryb "Manual", a następnie przestawiamy pokrętło na 0, aby podawany był stały sygnał 1000us, który oznacza 0% prędkości - tylko wtedy ESC poprawnie się uruchomi. Musimy teraz go zasilić. Gdybyśmy mieli ESC, które mają BEC (regulator napięcia) to moglibyśmy podłączyć go wyłącznie pod ESC. Niestety korzystamy z wersji OPTO (2 przewody - sygnał i masa) i musimy znaleźć napięcie 5V gdzie indziej. Tak się składa, że pomyśleliśmy już o zasilaniu kontrolera lotu, ponieważ do PDB przylutowaliśmy regulator 5V z wyjściem 3-pinowym - dokładnie takim, jak potrzebuje FC, ale też takim samym jakiego spodziewa się tester serw. Patrząc z boku na to urządzenie widzimy oznaczenia: "Servo", "+" i "-". Wtyczkę zasilającą podłączamy w taki sposób, aby czerwony przewód był tam gdzie ma być "+", czyli na środkowym pinie, a czarny na dolnym, czyli "-". To powinno uruchomić tester, który zaświeci czerwoną diodą.

Przewód od ESC, które chcemy testować podłączamy do dowolnego z wyjść (sygnał testera kierowany jest na wszystkie 4 na raz) w taki sposób, aby biały przewód znajdował się tam, gdzie wejście "Servo", natomiast czarny tam gdzie "-".

Powinna zostać odegrana dłuższa wersja melodii, co oznacza, że ESC nie tylko otrzymuje zasilanie, ale również sygnał sterujący z naszego testera. Sukces! Jedynym co musimy teraz zrobić jest przekręcenie pokrętła w prawo. Gdzieś na poziomie 1-2 silnik powinien wystartować. Jeżeli lekko go teraz dotkniemy to powinniśmy poczuć, w którą stronę się obraca. Jeśli obawiacie się tego, można też nakleić kawałek taśmy na ośkę (tam gdzie jest gwint) i zobaczyć w którą stronę się obraca.

Jeśli silnik kręci się we właściwą stronę - mamy szczęście. Możemy przystąpić do skracania i lutowania dwóch pozostałych par przewodów dokładnie tak, jak mieliśmy je połączone. Jeśli nie to wiemy, że trzeba będzie je skrzyżować. Tak, czy inaczej, dowiedzieliśmy się, w którą stronę obraca się silnik i jak połączyć dwa pozostałe przewody. Do dzieła!

Oczywiście ponownie skracamy przewody zostawiając lekki zapas, następnie zdejmujemy z obu izolację i zakładamy rurkę termokurczliwą z jednej strony. Cienkie końcówki kabli możemy też lutować splatając je wpierw razem, a następnie pokrywając wokół cyną tak, aby możliwie wniknęła także w środek.

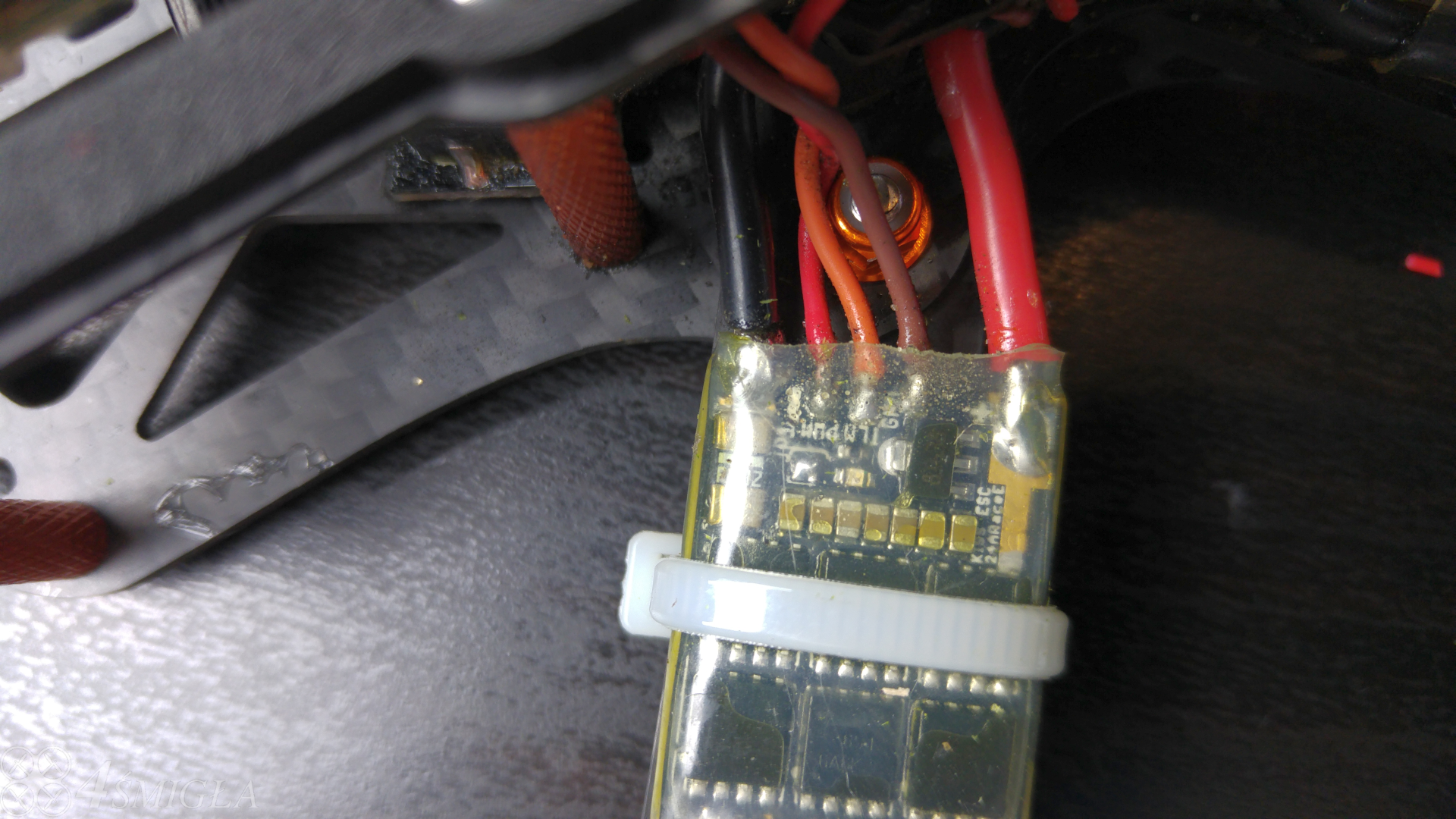

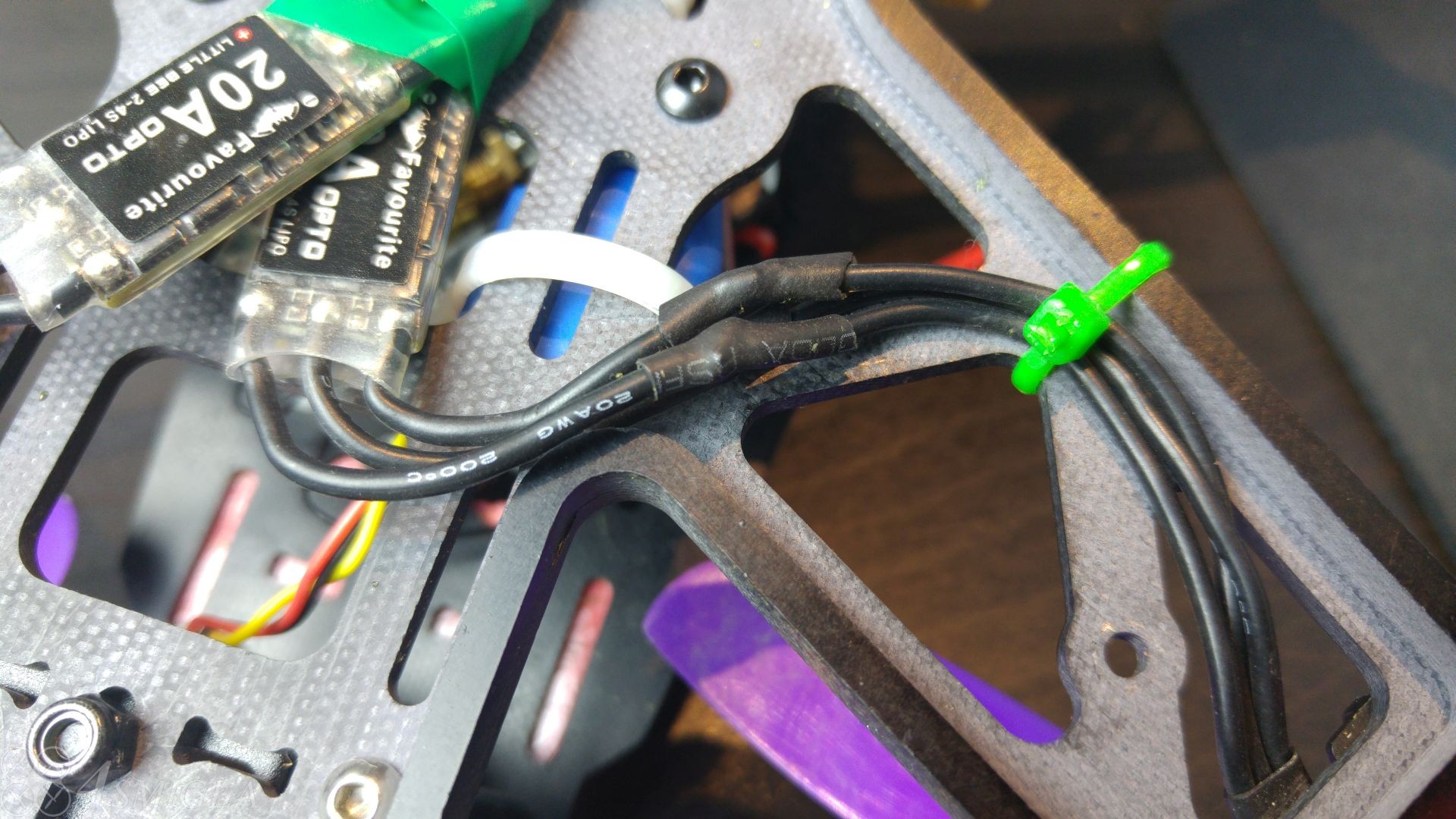

Po zlutowaniu wszystkich przewodów przesuwamy folie termokurczliwe w taki sposób, żeby zakryły miejsce łączenia i podgrzewamy, aż cała zaciśnie się wokół. Efekt finalny widzimy na zdjęciu.

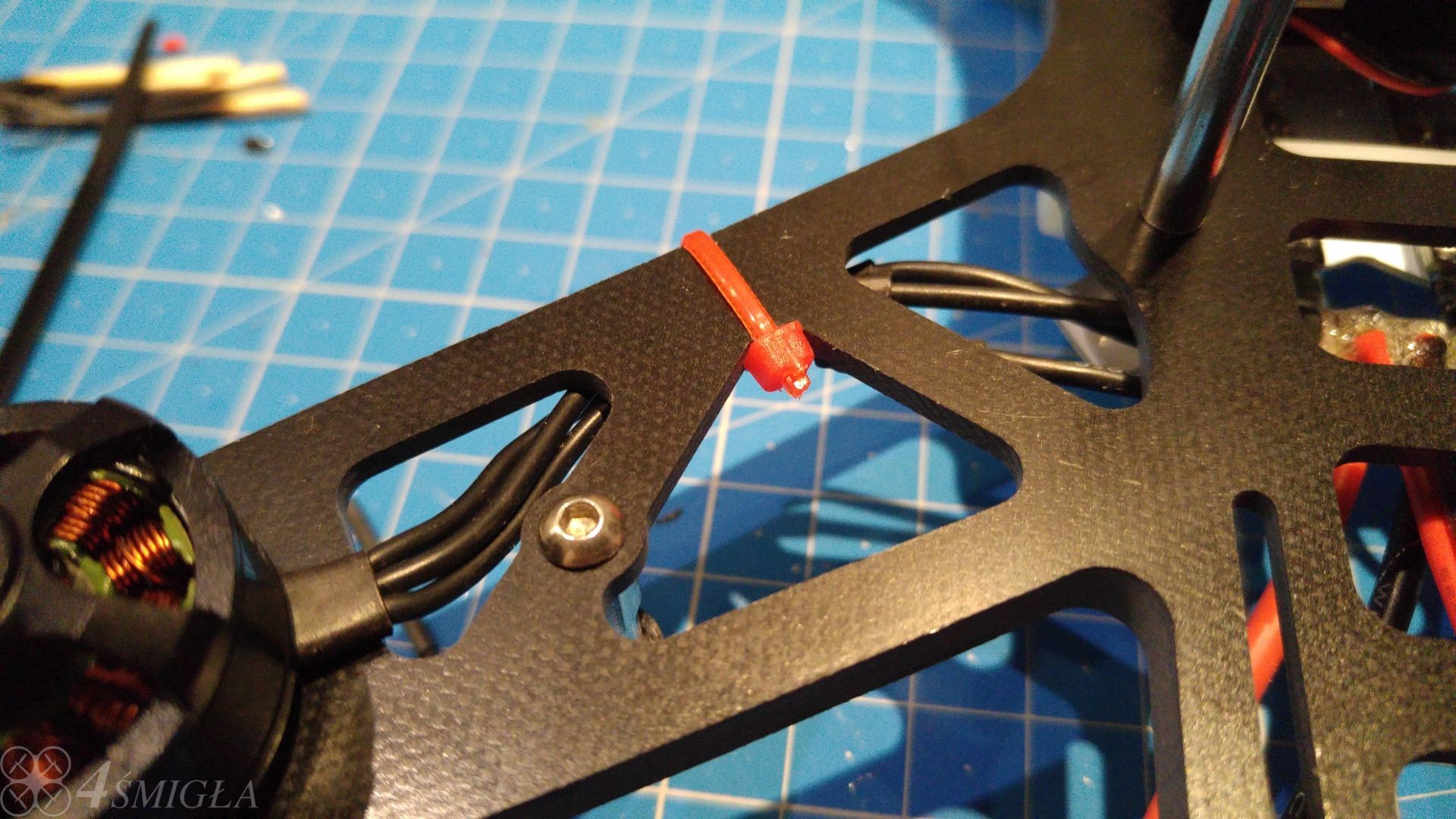

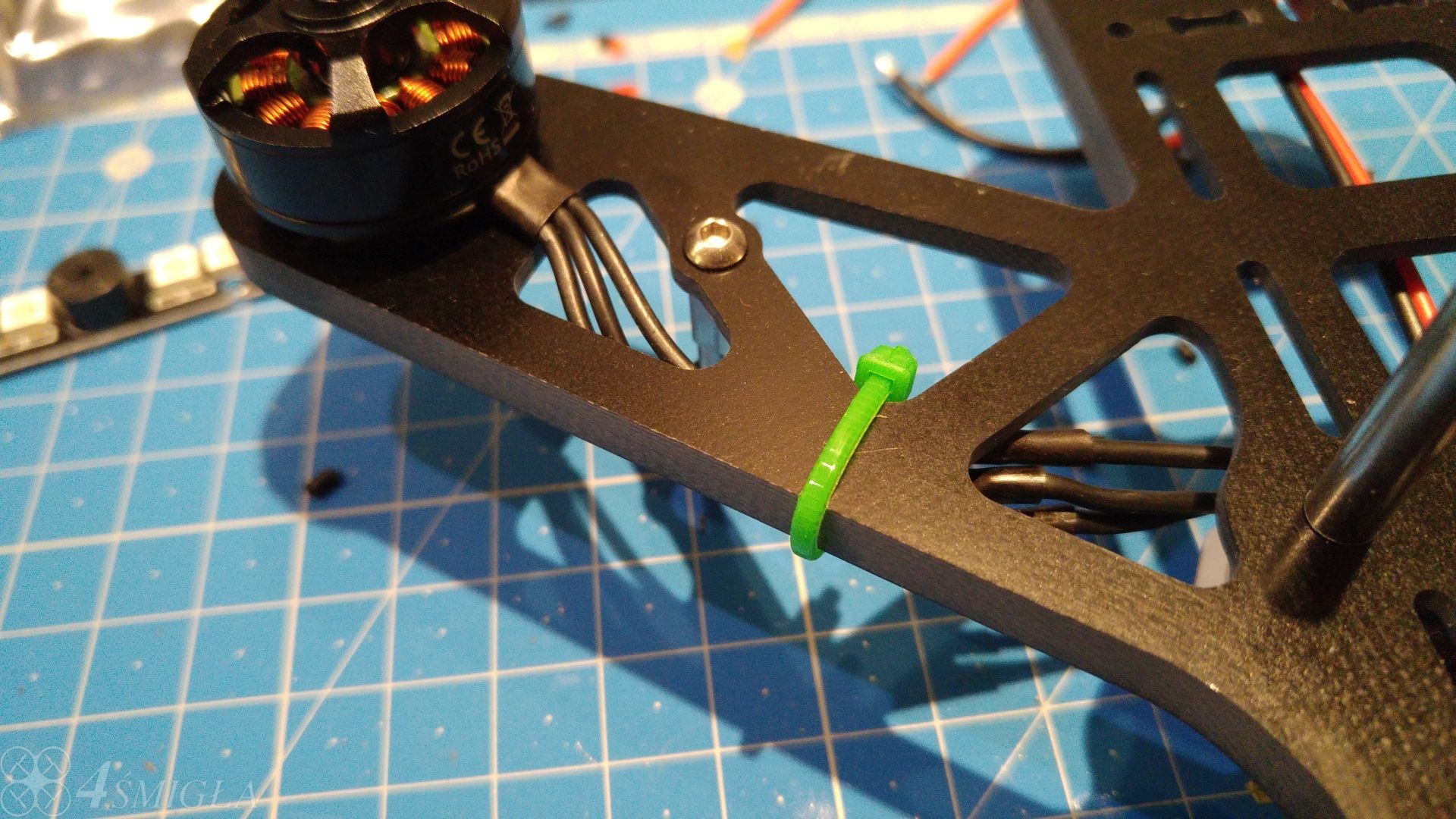

Całą operację musimy teraz powtórzyć dla wszystkich 4 silników. Postarajmy się zawsze zostawić trochę zapasu, aby dało się jeszcze zamocować przewody do ramy. Z racji wielu nacięć w ramionach i wyżłobienia od spodu, można swobodnie przypiąc wszystkie przewody opaską zaciskową. Chodzi o to, żeby zminimalizować możliwość zerwania przewodu, gdy zahaczymy o gałęzie, czy inne przeszkody. Im bliżej ramy poprowadzone będą przewody tym lepiej nasz kopter zniesie wszelkiego rodzaju upadki.

Na tym etapie mamy już silniki z podłączonymi do nich ESC, a całość przylutowaliśmy do PDB. W następnej części zamocujemy w końcu kontroler lotu, do którego podłączymy przewody sterujące od ESC. Po dodaniu odbiornika będziemy gotowi do pierwszego oblotu.

Do następnego!